沙子烘干机加热风炉炉膛断面热强度计算公式剖析

烘箱和烘房的加温热量计算公式

加热装置考虑到油漆烘烤和冬季送风温度低需加热,送风温度18℃以上,本方案配置燃油加热装置套,每套加热装置及冬季送暖风制热量的计算如下:1烤漆升温时热耗量计算Qh总=(Qh1+Qh2+…+Qh11)KQh总:升温时总的热损耗量(Kcal/h)K:考虑到其他考虑到的热损耗量储备系数K取1.2⑴设备室体散热量Qh1=K1:设备室体保温层的传热系数(Kcal/m2·h·℃)F1:设备室体保温层的表面积之和(m2)t1:烘干室工作温度(℃)t2:环境温度(℃),取最低-10℃Qh1-(-10)]=9310(Kcal/h)⑵地面散热量Qh2=K2:地面的传热系数(Kcal/m2·h·℃)F2:地面散热面积(m2)Qh2-(-10)]=15925(Kcal/h)t:升温时间,0.5小时⑶烘干室内与热风接触的金属吸热量Qh3=G1C1(t1-t2)/tG1:烘干室内金属的重量(kg)(烘干室地上部分) C1:金属比热(Kcal/kg·℃)t:升温时间,0.5小时Qh3=5400×0.115× [60-(-10)]/0.5=86940(Kcal/h)⑷外部风管与热风接触金属的吸热量Qh4=G2C1(t1-t2)/tG2:外部风管与热风接触的金属重量(kg)Qh4=3120×0.115× [60-(-10)]/0.5=50232(Kcal/h)⑸送排风系统中岩棉吸热量Qh5=G3C2(t1-t2)/tG3:保温材料的重量(kg)C2:保温材料的比热(kcal/kg·℃)Qh5=1500×0.16×G4:送排风系统中接触金属重量(kg)Qh6=6000×0.115×[60-(-10)] /0.5=96600(Kcal/h)⑺工件吸热量Qh7=G5C1[(t1-t2)/2]/tG5:工件重量(kg)Qh7=400×0.115×{[60-(-10)]/2} /0.5=322000(Kcal/h)⑻烘干室内空气加热量Qh8=G6C3(t1-t2)/tG6:被加热的空气重量(kg)C3:空气比热(kcal/kg·℃)Qh8=1698×0.24×[60-(-10)] /0.5=57053(Kcal/h)⑼补充新鲜空气加热重量Qh9=G7C3(t1-t2)G7:每0.5小时补充新鲜空气量kgQh9=6192×0.24×[60-(-10)]=104026(Kcal/h)⑽油漆材料吸热量Qh10=G8C4(t1-t2)+G9rG8:烘干室油漆材料最大消耗量(kg)C4:油漆材料比热(Kcal/kg·℃)G9:油漆材料中含有的溶剂重量(kg) r:溶剂的气化潜热(Kcal/kg)Qh10=100×0.5×[60-(-10)]+30×90=6200(Kcal/h)⑾烘干室地下部分吸热量Qh11=G10C5[(t1-t2)/2]/tG10:烘干室地下部分钢筋水泥重量(kg)C5:钢筋水泥材料比热(Kcal/kg·℃)Qh12=12000×0.22×{[60-(-10)/2]/0.5}=184800(Kcal/h)Qh总=(Qh1+Qh2+…+Qh11)K=966686×1.2=kcal/h2保温时热耗量计算Q′h总=(Q′h1+Q′h2+…+Q′h5)KQ′h总:保温时总的热损耗量(Kcal/h)K:考虑到其他考虑到的热损耗量储备系数K取1.2⑴保温时室体散热量Q′h1=2Qh1=2×9310=18620Q′h3=G5C1 [(t1-t2)/2]G5:工件重量(kg)Q′h3=400×0.115×{[60-(-10)]/2}=161000(Kcal/h)⑷补充新鲜空气加热重量Q′h4=Qh9=104026⑸烘干室地下部分吸热量Q′h5=G10C5[(t1-t2)/2]G10:烘干室地下部分钢筋水泥重量(kg)C5:钢筋水泥材料比热(Kcal/kg·℃)Q′h5=12000×0.22×[60-(-10)/2]=92400(Kcal/h)Q′h总=(Q′h1+Q′h2+…+Q′h5)K=407896×1.2=489475kcal/h升温时所需热量大于保温时所需热量。

锅炉受热面传热及计算

在锅炉的炉膛中,研究的是烟气辐射。

烟气一般由

二原子气体(N2,O2,CO) 三原子气体(CO2,H2O,SO2) 以及悬浮固体粒子(炭黑、飞灰,焦碳粒子) 所组成。

氮和氧发射和吸收辐射热的能力很弱,可以 认为是透明的,一般情况下,烟气中CO的 浓度很低。因此,中烟气中具有辐射能力的 主要是三原子气体和悬浮的固体粒子。

锅炉受热面传热及计算

一、炉膛的传热计算

炉膛是现代锅炉最重要的部分,从炉膛传 热过程来看,进入炉子的燃料与空气混合 着火燃烧后生成的高温的火焰与烟气,通 过辐射把热量传递给四周水冷壁管,到达 炉膛出口处,烟气温度冷却到某一数值, 然后进入对流烟道。

1.特点 ①炉膛内的传热过程与燃料的燃烧过程同时进行,参与燃烧与传热过程 的各因素相互影响。例如,燃料种类不同燃烧过程不尽相同,形成的火 焰成分及温度场不同,炉膛的吸热量就会不同,即传热过程不同。反之, 传热过程不同就会导致温度场发生变化,影响燃烧及燃尽。 ②炉膛传热以辐射为主,对流所占比例很小。 原因: 炉膛内火焰温度较高,例如1000℃左右,而四周水冷壁管的温度较低, 例如≤400℃ 炉膛内烟气流速较低,因此,对流传热量占总换热量的份额很小,一般 ≤5%。

③火焰与烟气温度在其行程上变化剧烈 对于一般的煤粉炉

原因: 火焰根部,燃料燃烧生成 的热量大于辐射传热量, 火焰温度升高。 火焰继续上升,可燃物逐 渐燃烬,燃烧生成的热量 小于辐射传热量,因而, 火焰温度下降。 于是,存在一点在该点火 焰温度最高,称该点火焰 中心。

④火焰在炉膛内的换热是一种容积辐射。 辐射换热量与整个炉膛的形状和尺寸等有 关。容积越大,炉内换热器量越多,炉膛 出口烟气温度越低。反之炉膛内换热量越 小,炉膛出口烟气温度越高。 ⑤运行因素影响炉内传热过程,例如,运 行过程中,污染发生,污染后的受热面表 面温度升高,导致炉膛换热量降低。

烘箱和烘房的加温热量计算公式

8.2.2 加热装置考虑到油漆烘烤和冬季送风温度低需加热,送风温度18℃以上,本方案配置燃油加热装置套,每套加热装置及冬季送暖风制热量的计算如下:8.2.2.1烤漆升温时热耗量计算Qh总=(Qh1+Qh2+…+Qh11)KQh总:升温时总的热损耗量(Kcal/h)K:考虑到其他考虑到的热损耗量储备系数K取1.2⑴设备室体散热量Qh1=1/2K1F1(t1-t2)K1:设备室体保温层的传热系数(Kcal/m2·h·℃)F1:设备室体保温层的表面积之和(m2)t1:烘干室工作温度(℃)t2:环境温度(℃),取最低-10℃Qh1=1/2×0.38×700×[60-(-10)]=9310(Kcal/h)⑵地面散热量Qh2=1/2K2F2(t1-t2)K2:地面的传热系数(Kcal/m2·h·℃)F2:地面散热面积(m2)Qh2=1/2×2.5×182×[60-(-10)]=15925(Kcal/h)t:升温时间,0.5小时⑶烘干室内与热风接触的金属吸热量Qh3=G1C1(t1-t2)/tG1:烘干室内金属的重量(kg)(烘干室地上部分)C1:金属比热(Kcal/kg·℃)t:升温时间,0.5小时Qh3=5400×0.115× [60-(-10)]/0.5=86940(Kcal/h) ⑷外部风管与热风接触金属的吸热量Qh4=G2C1(t1-t2)/tG2:外部风管与热风接触的金属重量(kg)Qh4=3120×0.115× [60-(-10)]/0.5=50232(Kcal/h) ⑸送排风系统中岩棉吸热量Q h5=G3C2 (t1-t2)/tG3:保温材料的重量(kg)C2:保温材料的比热(kcal/kg·℃)Q h5=1500×0.16×[60-(-10)] /0.5=33600(Kcal/h)⑹:送排风系统中与热风接触的金属吸热量Q h6=G4C1 (t1-t2)/tG4:送排风系统中接触金属重量(kg)Q h6=6000×0.115×[60-(-10)] /0.5=96600(Kcal/h)⑺工件吸热量Qh7=G5C1[(t1-t2)/2]/tG5:工件重量(kg)Qh7=40000×0.115×{[60-(-10)]/2} /0.5=322000(Kcal/h)⑻烘干室内空气加热量Qh8=G6C3(t1-t2)/tG6:被加热的空气重量(kg)C3:空气比热(kcal/kg·℃)Qh8=1698×0.24×[60-(-10)] /0.5=57053(Kcal/h)⑼补充新鲜空气加热重量Qh9=G7C3(t1-t2)G7:每0.5小时补充新鲜空气量kgQh9=6192×0.24×[60-(-10)]=104026(Kcal/h)⑽油漆材料吸热量Q h10=G8C4(t1-t2)+ G9rG8:烘干室油漆材料最大消耗量(kg) C4:油漆材料比热(Kcal/kg·℃)G9:油漆材料中含有的溶剂重量(kg) r:溶剂的气化潜热(Kcal/kg)Q h10=100×0.5×[60-(-10)]+30×90 =6200(Kcal/h)⑾烘干室地下部分吸热量Qh11=G10C5[(t1-t2)/2]/tG10:烘干室地下部分钢筋水泥重量(kg)C5:钢筋水泥材料比热(Kcal/kg·℃)Qh12=12000×0.22×{[60-(-10)/2]/0.5}=184800(Kcal/h)Q h总=(Qh1+Qh2+…+Qh11)K=966686×1.2=1160023kcal/h8.2.2.2保温时热耗量计算Q′h总=(Q′h1+Q′h2+…+Q′h5)KQ′h总:保温时总的热损耗量(Kcal/h)K:考虑到其他考虑到的热损耗量储备系数 K取1.2 ⑴保温时室体散热量Q′h1=2Qh1=2×9310=18620⑵地面散热量Q′h2=2Qh2=2×15925=31850⑶工件吸热量Q′h3=G5C1[(t1-t2)/2]G5:工件重量(kg)Q′h3=40000×0.115×{[60-(-10)]/2}=161000(Kcal/h)⑷补充新鲜空气加热重量Q′h4=Qh9=104026⑸烘干室地下部分吸热量Q′h5=G10C5[(t1-t2)/2]G10:烘干室地下部分钢筋水泥重量(kg)C5:钢筋水泥材料比热(Kcal/kg·℃)Q′h5=12000×0.22× [60-(-10)/2]=92400(Kcal/h)Q′h总=(Q′h1+Q′h2+…+Q′h5)K=407896×1.2=489475kcal/h升温时所需热量大于保温时所需热量。

热风炉烘干制热量设计计算

=966686×1.2

=1160023kcal/h

8.2.2.2保温时热耗量计算

Q′h总=(Q′h1+Q′h2+…+Q′h5)K

Q′h总:保温时总的热损耗量(Kcal/h)

K:考虑到其他考虑到的热损耗量储备系数 K取1.2

⑴保温时室体散热量

Q′h1=2Qh1=2×9310=18620

⑵地面散热量

Q′h2=2Qh2=2×15925=31850

⑶工件吸热量

Q′h3=G5C1 [(t1-t2)/2]

G5:工件重量(kg)

Q′h3=40000×0.115×{[60-(-10)]/2}

=161000(Kcal/h)

W′h总=489475Kcal/h

Wp=1822819 Kcal/h

式中Wh-烤漆时升温所需的最大制热量

W'h-烤漆时保温所需的最大制热量

Wp-冬季喷漆时升温所需的最大制热量

燃油加热装置考虑到运行成本和投资费用,以及场地条件等诸多因素。

t0:以最大挥发率计算的溶剂蒸发时间。

(经验值,烘干大型金属工件时,推荐t0=0.3h)

X:溶剂蒸汽的爆炸下限计算值(g/m3)

保证溶剂蒸气浓度低于爆炸下限值25%的安全系数。

X=极限值(%)×蒸汽密度(空气=1)×1.2×1000

=1%×3.36×1.2×1000=40.32g/m3

Qh8=G6C3(t1-t2)/t

G6:被加热的空气重量(kg)

C3:空气比热(kcal/kg?℃)

Qh8=1698×0.24×[60-(-10)] /0.5

烘干室的热量计算

烘干室的热量计算烘干室设计的基本是求出必要热量。

需计算升温时间(从启动开关到达到庙宇温度的时间)扫热量,生产运行时每小时必要的热量,根据计算结果决定加热器(如燃烧器)的容量和循环风机的容量。

(1)升温时的热量升温时的热量计算如下。

①烘干室本体加热量Q1=铁的比热容×与烘干室有关的质量×(实体平均温度-室温)②风管系统加热Q2=铁的比热容×与风管有关的质量×(风管平均温度-室温)③烘干室内输送链加热量Q3=铁的比热容×输送链质量×(烘干室内温度-室温)④烘干室内空气加热量Q4=空气的比热容×烘干室内空气质量×(烘干室内温度-室温)⑤排出空气加热量Q5=空气的比热容×升温时排出空气×(空气烘干室温度-室温)升温时所需要的总热量QH= Q1+ Q2+ Q3+ Q4+ Q5升温时间在冬季和夏季期间有较大的不同,因此有必要随季节变动烘干室的启动(点火)时刻。

(2)生产运行时的热量①被涂物加热Qa=铁的比热容×每小时的被涂物物质量×(烘干温度-入口温度)②挂具加热Qb=铁的比热容×每小时通过的挂具质量×(烘干温度-入口温度)③涂料的蒸发加热Qc=溶剂蒸发量④烘干室实体散热Qd=实体面积×散热系数×(风管外壁温度-室温)⑤风管散热Qe=风管面积×散热系数×(风管外壁温度-室温)⑥排气的热损失Qf=空气的比热容×每小时排放的空气质量×(烘干室内温度-室温)⑦烘干室出入口的热损失Qg=空气的比热容×平均风速×开口部面积×(烘干室温度-室温)生产运行时所需的总热量QR= Qa+ Qb+ Qc+ Qd+ Qe+ Qf+Qg。

考虑安全系数,在总热量QR上需增加30%~50%的安全率。

当采用间接加热时,除上述负荷外,还要加热交换器,燃烧炉材料的热负荷。

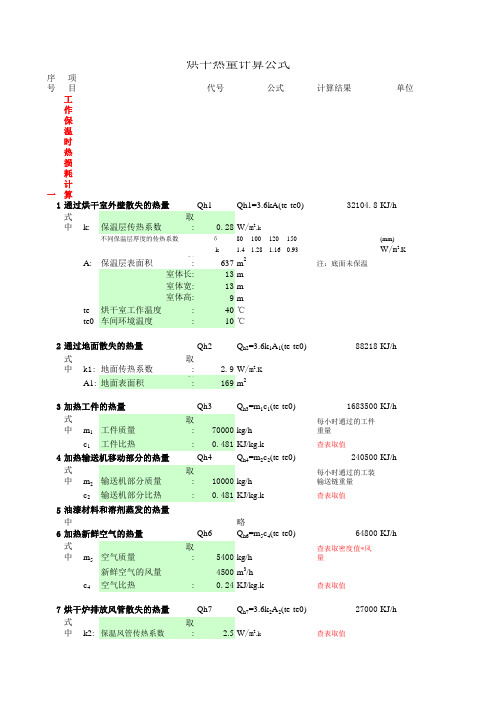

烘干室热能计算(新标准)

Qsh5

Qsh5=m5c4(te-te0)/t

取

:

1825 kg

空气体取积 :

1521 m3 0.24 KJ/kg.k

32686.56716 KJ/h

查表取密度值*体 积

查表取值

6 循环风道吸热量

Qsh6

Qsh6=(m7c6Δt)/t

式

中 Δt Δt=(te+te3)/2-te0 取

115kjkgk查表取值8qshkjh7qh6qsh7qsh7m5c4tete064800kjh四12kjhkjhkwkw2702554kjh1283226kjh751kw356kw1kw千瓦时860kca1h千卡时1kj千焦耳0239kcai千卡lkcal千卡419kj千焦耳烘干室围壁保温层吸热量炉内空气的加热量通过烘干室外壁散失的热量通过地面散失的热量转换成电功率2851026581601热量计算汇总烘干保温时总耗热量2162043加热工件及输送部分的热量保温时总耗热量qhqh1qh2qh3qh4qh5qh6qh7qh81026581

7

Qsh7=m5c4(te-te0)

64800 KJ/h

四 热量计算汇总 1 烘干保温时总耗热量 2 烘干升温时总耗热量 转换成电功率 转换成电功率

2,162,043 KJ/h 1,026,581 KJ/h

601 kw 285 kw

1 kw(千瓦时)=860 kca1/h(千卡/时) 1 kj(千焦耳)= 0.239kcai(千卡) l kcal(千卡)=4.19kj(千 焦耳)

Qsh2 Qsh2=1/2Qh2

44109 KJ/h

3 加热工件及输送部分的热量

Qsh3

Qsh3=(m1c1(te-te0))/t

烘干能力计算吨与千瓦

烘干能力计算吨与千瓦摘要:1.烘干能力计算的基本原理2.烘干能力与热风温度、湿物料种类、热源选择的关系3.烘干能力计算公式及实例4.提高烘干能力的方法和技巧正文:烘干能力计算是烘干设备选型和设计过程中的一项重要工作,其目的是根据物料的特性,确定合适的烘干设备,以达到高效、节能、环保的烘干效果。

烘干能力的计算涉及到多个因素,主要包括热风温度、湿物料种类、热源选择等。

1.烘干能力计算的基本原理烘干能力计算是基于热力学原理,通过计算热风与物料之间的热量交换,确定物料在一定条件下能够被烘干的程度。

烘干能力与热风温度、湿物料种类、热源选择密切相关,这些因素将影响烘干设备的设计和运行。

2.烘干能力与热风温度、湿物料种类、热源选择的关系热风温度是烘干能力的重要决定因素之一。

热风温度越高,所含热能越多,热风的相对湿度越低,吸收水分、携带水分的能力也越强,非常有利于烘干。

因此,在许多烘干设备中,当其它条件不变时,烘干机的脱水能力基本与热风温度的变化成正比。

湿物料种类也会影响烘干能力。

不同物料的含水量、热传导性能、蒸发强度等物理性质不同,因此,在烘干过程中,需要根据物料的特性选择合适的烘干设备。

热源选择也是烘干能力计算的重要因素。

不同的热源,如天然气、生物质颗粒、电等,在烘干过程中的热效应和能源利用率等方面存在差异,因此,需要根据实际需求选择合适的热源。

3.烘干能力计算公式及实例烘干能力的计算公式为:烘干能力(吨/日)= 热风流量(立方米/小时)× 热风温度(摄氏度)× 烘干系数(吨/立方米·摄氏度·日)实例:假设某物料的烘干系数为0.25 吨/立方米·摄氏度·日,热风流量为1000 立方米/小时,热风温度为300 摄氏度,则烘干能力为:烘干能力= 1000立方米/小时× 300 摄氏度× 0.25 吨/立方米·摄氏度·日= 750吨/日4.提高烘干能力的方法和技巧要提高烘干能力,可以从以下几个方面入手:(1)优化烘干设备的设计,提高热能利用率;(2)选择合适的烘干工艺,结合物料的特性,采用适当的烘干方法;(3)加强设备维护和管理,确保设备长期稳定运行;(4)采用新技术、新设备,提高烘干效率。

烘干石英砂水分热能计算方式_解释说明以及概述

烘干石英砂水分热能计算方式解释说明以及概述1. 引言1.1 概述在石英砂加工过程中,烘干是一个关键的步骤。

通过控制石英砂的水分含量,可以达到提高产品质量、降低能耗的目标。

因此,正确计算烘干石英砂所需的热能是非常重要的。

本文旨在解释和说明烘干石英砂水分蒸发过程及其所需的热能计算方式。

首先,我们将介绍烘干过程的基本原理和步骤,并深入探讨水分蒸发机理。

接下来,我们将详细解释如何计算所需的热能,并提供一种可行的方法供参考。

此外,本文还将通过应用案例分析来验证所提出的计算方法,并对实验设计与条件进行描述。

我们还将收集相关数据并进行处理,在结果和讨论部分展示实验得出的结论。

最后,在结论和进一步研究展望中,我们将总结主要结论,并指出存在的问题以及改进方向。

同时,建议未来进一步开展相关方面的深入研究,并提出下一步可能的研究方向。

通过本文对于烘干石英砂水分热能计算方式的详细解释和应用案例分析,我们希望能够为相关行业提供有价值的参考,并为进一步研究提供指导。

这对于提高石英砂加工过程的效率与节能环保具有重要意义。

2. 烘干石英砂水分热能计算方式的解释说明2.1 烘干过程介绍在石英砂生产过程中,通常需要通过烘干去除颗粒表面附着的水分。

烘干是将湿度较高的石英砂置于适当的温度条件下,使得水分蒸发并排出。

通过控制合适的温度和时间,可实现有效的水分去除。

2.2 水分蒸发机理在烘干过程中,水分从湿度较高的环境向石英砂颗粒表面扩散,并被加热使其蒸发进入气相状态。

这个扩散和蒸发过程符合质量传递原理。

具体来说,水分迁移是由颗粒内部水分向表面移动,并且跟随流动或蒸发进入空气中。

2.3 热能计算方法详解要计算在特定条件下所需的能量来完成水分蒸发,可以利用物质平衡和能量平衡原理。

首先,需要确定水分含量、温度和初始质量等参数。

然后,根据所使用的装置(如热风炉或干燥器)和其特性(如温度、湿度等),可以计算所需的加热能量。

为了量化水分蒸发所需的能量,可以利用以下公式进行计算:热能= 水分蒸发潜热×蒸发水分质量其中,水分蒸发潜热是指将单位质量的水分从液态转变为气态时吸收的热量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

如何计算加热炉炉膛断面热强度沙子烘干机的热源设备有多种,选择合适的热源设备不仅可以减少投资成本还可以起到节能低耗的功效。

我们一般推荐用户选用节能燃煤热风炉,这种炉型既节能又适用,而且投资小,完全可以满足一般用户需求。

下面科宏机械沙子烘干机专家给您讲解一下热风炉等室燃炉的一个重要参数:炉膛断面热强度。

加热炉炉膛断面热强度在室燃炉中,可以用炉膛体积可见热强度来表示燃料在加热炉炉内燃烧的强烈程度,但单用炉膛体积可见热强度表示燃料在加热炉炉膛内的燃烧强烈程度是不够的,因为它不能反映出炉膛形状对燃烧的影响,因此,对室燃炉还采用“炉膛断面热强度”来表征燃料在炉内燃烧的强烈程度。

炉膛断面热强度如何计算?

炉膛断面热强度计算公式为:

qF=BQdw/(F×3600)

以上公式中

qF为炉膛断面热强度,KW/m2;

F为炉膛横断面面积,m2;

B为每小时进入燃烧室的燃烧量,kg/h;

Qdw为燃料的低热值,KJ/kg.

这个指标反映了炉膛的形状,如qF过大即炉膛截面积缩小,为保证一定的炉膛容积,炉膛呈瘦长形,qF一般取1900~2300kw/m2.

通过以上公式您可以方便的计算出沙子烘干机配用加热风炉的炉膛断面热强度,同时结合其它热工参数,可以推断出是否能满足您生产的需要。

在这里科宏机械建议您多听专业技术人员的讲解分析,他们推荐的方案是在众多用户使用效果基础上总结得来的。

参考资料来源:。