螺纹数控铣削加工及程序编制

螺纹数控铣削加工及程序编制

关键词 : 数控铣床

加工 , 改 变 了传统 螺 纹 加 工工 艺和 方 法 , 并取 得 了 良好 的 效 果。 2 常用 螺纹 的加 工方 法

工件 上 的螺 纹 有两种 , 一 种 是 内螺纹 , 一 种是 外 螺纹 。 螺纹 加工 常 用的就 是切 削加 工和 滚压加 工两 大 类。滚压加

刀槽 , 过切等这些要求时 , 采 用板 牙 , 车削 , 丝 锥 等 这 些 加

就难 以保 证。 如 果采 用 数控 铣床 或者加 工 中心 改变 , 并取得 良好的效果 , 本文主要分析 了螺纹 的加 工方法 , 螺纹数 工 方法 时 , 进 行加 工 时 , 就 比较 容 易实 现 了。 采用 数控铣 削加 工螺 纹 控 铣 削加 工 ,并 以 实例 的形 式 ,简 述 了螺纹 数 控 铣 削 加 工 程 序 的编

工, 是 用 滚压 模 具 对零 件 进 行 滚压 加 工 , 使 零 件 发 生 塑 性 变 形 而得 到 螺纹 的加 工 方 法。 滚压 加 工 适 用 于 外 螺纹 加 工, 大批 量 的标准 件 或者 其 它螺纹 连接 件 。 滚压 加 工 的螺 纹 一 般 外 径尺 寸 不超 过 2 5 mm ,长度 不超 过 1 0 0 mm , 螺 纹精 度达 到 2级 。切 削加 工 , 就 是用 成形 刀具 或 者磨 具在 零 件上 加工 出相 关 的螺纹 。常用车 削 , 攻丝 , 套螺 纹 , 铣削 , 磨 削加 工 , 研磨 , 旋 风 切削加 工 等。 在 这 些加 工 中 , 车 削、 铣

一

图1 螺纹铣削加工示意图

3 . 1零 件 螺纹 的加 工 分析

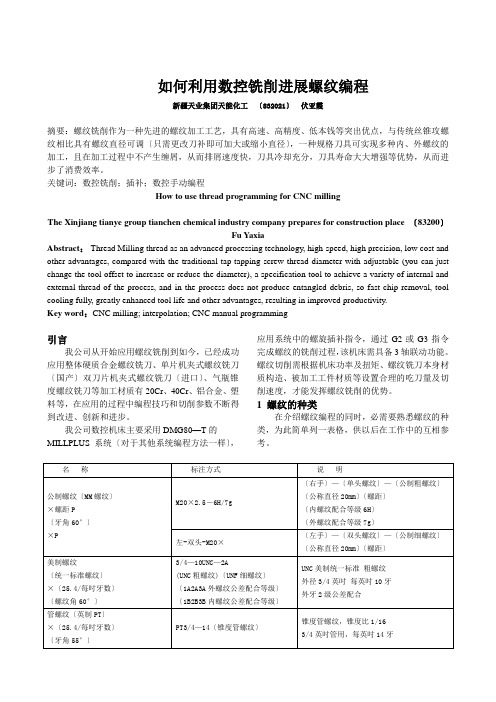

图 2 定位板

如 图 2所 示 零件 该零 件 图 中共 有 五个 螺纹 特征 , 其 中 产过程 中 , 我 们应 当选 择 最 合适 的加 工 方法进 行加 工 。 对 一 M1 6 , 中间 一 个 M3 6的螺纹 孔 。 中 间 的螺 于 一 些较 大 的螺纹 ( D>2 5 mm ) 车床 装 夹又 不太 方便 的工 四个 螺纹 为 4 纹较 大 , 用 丝 攻加 工 比较 困难 , 加 工 时 切削 力也 比较 大 , 用 件, 这 时采 用数 控铣 床进 行螺 纹铣 削加 工就 比较 方便 。 车 削加 工调 整 中 心 比较 费 时 , 所 以该 螺 纹孔 采 用 数控 铣床 3 螺 纹数控 铣 削加 工 螺 纹 数控 铣削 加 工 是 数控 发展 的一 种 新 型 的加 工 工 或者 加 工 中心进 行铣 削加 工 就 比较 方便 了。对于 四个 螺纹 艺, 它 和传 统 的螺纹 加 工 方式相 比 , 在 加 工精 度 , 效率 等 方 孔 , 螺纹 为 M1 6可 以直 接采 用 丝锥进 行 编程 加 工。 根 据 对

如何利用数控铣削进行螺纹编程(已排)

如何利用数控铣削进展螺纹编程新疆天业集团天能化工〔832021〕伏亚霞摘要:螺纹铣削作为一种先进的螺纹加工工艺,具有高速、高精度、低本钱等突出优点,与传统丝锥攻螺纹相比具有螺纹直径可调〔只需更改刀补即可加大或缩小直径〕,一种规格刀具可实现多种内、外螺纹的加工,且在加工过程中不产生缠屑,从而排屑速度快,刀具冷却充分,刀具寿命大大增强等优势,从而进步了消费效率。

关键词:数控铣削;插补;数控手动编程How to use thread programming for CNC millingThe Xinjiang tianye group tianchen chemical industry company prepares for construction place 〔83200〕Fu YaxiaAbstract:Thread Milling thread as an advanced processing technology, high-speed, high precision, low cost and other advantages, compared with the traditional tap-tapping screw thread diameter with adjustable (you can just change the tool offset to increase or reduce the diameter), a specification tool to achieve a variety of internal and external thread of the process, and in the process does not produce entangled debris, so fast chip removal, tool cooling fully, greatly enhanced tool life and other advantages, resulting in improved productivity.Key word:CNC milling; interpolation; CNC manual programming引言我公司从开始应用螺纹铣削到如今,已经成功应用整体硬质合金螺纹铣刀、单片机夹式螺纹铣刀〔国产〕双刀片机夹式螺纹铣刀〔进口〕、气瓶锥度螺纹铣刀等加工材质有20Cr、40Cr、铝合金、塑料等,在应用的过程中编程技巧和切削参数不断得到改进、创新和进步。

加工中心铣螺纹宏程序精华

加工中心铣螺纹宏程序精华-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN加工中心通用铣螺纹宏程序编程教程使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

工作原理使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

编程原理:G02 I3.等于螺距为2.5mm假设刀具半径为5mm则加工M16的右旋螺纹优势使用了三轴联动数控铣床或加工中心进行加工螺纹,相对于传统螺纹加工1、如螺距为2的螺纹铣刀可以加工各种公称直径,螺距为2mm的内外螺纹2、采用铣削方式加工螺纹,螺纹的质量比传统方式加工质量高3、采用机夹式刀片刀具,寿命长4、多齿螺纹铣刀加工时,加工速度远超攻丝5、首件通止规检测后,后面的零件加工质量稳定使用方法G65 P1999 X_ Y_ Z_ R_ A_ B_ C_ S_ F_XY 螺纹孔或外螺纹的中心位置X=#24 Y=#25Z 螺纹加工到底部,Z轴的位置(绝对坐标) Z=#26R快速定位(安全高度)开始切削螺纹的位置 R=#18A螺纹螺距A=#1B螺纹公称直径B=#2C螺纹铣刀的刀具半径C=#3 内螺纹为负数外螺纹加工为正数S主轴转速F进给速度,主要用于控制刀具的每齿吃刀量如: G65 p1999 X30 Y30 Z-10 R2 A2 B16 C-5 S2000 F150;在X30y30的位置加工 M16 螺距2 深10的右旋螺纹加工时主轴转速为2000转进给进度为150mm/min宏程序代码O1999;G90G94G17G40;G0X#24Y#25;快速定位至螺纹中心的X、Y坐标M3S#19;主轴以设定的速度正转#31=#2*+#3;计算出刀具偏移量#32=#18-#1;刀具走螺旋线时,第一次下刀的位置#33=#24-#31; 计算出刀具移动到螺纹起点的位置G0Z#18;刀具快速定位至R点G1X#33F#9;刀具直线插补至螺旋线的起点,起点位于X的负方向N20 G02Z-#32I#31;以偏移量作为半径,以螺距作为螺旋线Z向下刀量(绝对坐标)IF[#32LE#26]GOTO30;当前Z向位置大于等于设定Z向底位时,进行跳转#32=#32-#1;Z向的下个螺旋深度目标位置(绝对坐标)GOTO20;N30;IF[#3GT0]THEN #6=#33-#1;外螺纹,退刀时刀具往X负方向退一个螺IF[#3LT0]]THEN #6=#24;内螺纹,退刀时刀具移动到螺纹中心位置G0X#6G90G0Z#18;提刀至安全高度M99;G0X#6;下面有误下面程序为单齿螺纹铣刀宏程序编法:内梯形螺纹(Tr40x7)的宏程序系统:FANUC-oimait编程思想:每一层分中、右、左三分,每一刀的Z轴方向的起刀点都不同1、内梯形螺纹加工程序:G54G99M3S100T0101G0Z3X33#101=; 每一刀的的深度(半径)#102=4 梯形螺纹的深度(半径)#103=1 分层切削的次数N90 G0U[2*#101*#103]G32Z-32F7G0X32Z[3+[#102-#101]*+A]; A是槽底宽-刀尖宽的一半X33U[2*#101*#103]G32Z-32F7G0X32Z[3-[#102-#101]*] 梯形螺纹的牙顶宽:螺距梯形螺纹的牙底宽:螺距-牙顶宽-2倍的(螺纹深度Xtg15°)X33U[2*#101*#103]G32Z-32F7G0X32G0Z3X33#102=##103=#103+1IF[#103LE20]GOTO90;G0Z100M5M30螺纹铣削编程现以M20×右旋内螺纹铣削加工实例说明螺纹加工的编程方法。

数控铣削内锥螺纹加工程序分析

( 从螺纹底部 向螺纹顶部。此方式适用于盲 2 )

孔, 其切削路径是快速定位 到螺纹孔 中心 ; 快进 到

小端 空间切 入 圆弧 起始 深 度 ; 工进 到底 部 空

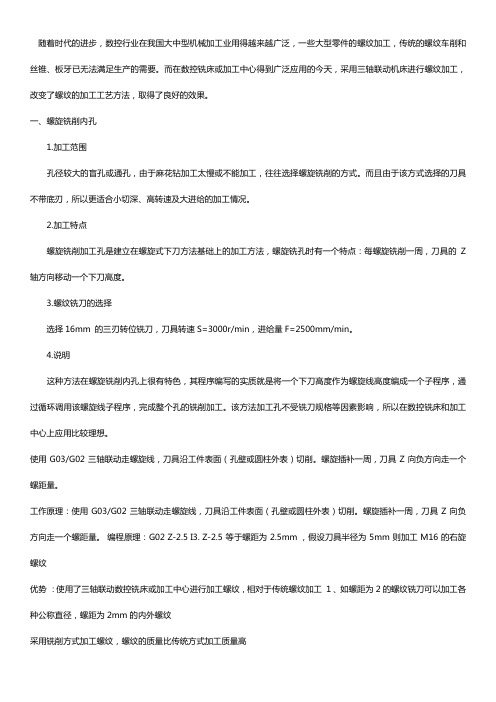

图 1 刀具 中心 轨 迹

22 .

空 间切 向切 入切 出圆 弧 的确 定

在切人工件时 , 若采用垂直 切人方式不但切 削 力 陡升 , 而且会在切削表面遗 留刀痕 , 影响工件表

的距离不一 定是螺距 PT的整 数倍 ,所 以要先取 I

整 ,从而得 到取整后的安全距离 ,其参 数关系如

下:

关键词: 铣削锥螺纹 ;空间 圆弧逼近 ;锥螺旋线 ;数控加工

1 前言

随着数控技术的发展 , 螺纹加工从攻丝向铣螺 纹方向发展 。铣螺纹有着攻丝不可比拟的优点 : 螺 纹精度和表面粗糙度明显优于攻丝 ;加工范 围广 ,

面 绝对 坐 标 B S 、 距 PT 楔 度 T M、 全 距 离 A P螺 I、 P 安

一

按 下列参数关系可得 到顶部和底部 刀具 中心

的切人 切 出空 间圆 弧的参数 关系 。 顶 部 切人 切 出空间 圆弧 : 圆弧 半径 H B (A B WR /2 RD =R D — 1 圆弧 起点和 终 点的高度 差

Y= p HRDB C O+ Z B P S s HH4 = As 十 DI ’ B

X C A R x O ( I) = P + S C SI A N

Y C O R x I I I) = P + S SN( A N

Z D + S I/ 6xN A = P A ( T 30 lI ) BP 这样 ,每取两个 点就 可完成 一个 CP空 间圆 I 弧 。采用 CP空间 圆弧 比直 线更能提高 逼近 的精 I

加工中心铣螺纹编程【详细版】

随着时代的进步,数控行业在我国大中型机械加工业用得越来越广泛,一些大型零件的螺纹加工,传统的螺纹车削和丝锥、板牙已无法满足生产的需要。

而在数控铣床或加工中心得到广泛应用的今天,采用三轴联动机床进行螺纹加工,改变了螺纹的加工工艺方法,取得了良好的效果。

一、螺旋铣削内孔1.加工范围孔径较大的盲孔或通孔,由于麻花钻加工太慢或不能加工,往往选择螺旋铣削的方式。

而且由于该方式选择的刀具不带底刃,所以更适合小切深、高转速及大进给的加工情况。

2.加工特点螺旋铣削加工孔是建立在螺旋式下刀方法基础上的加工方法,螺旋铣孔时有一个特点:每螺旋铣削一周,刀具的Z 轴方向移动一个下刀高度。

3.螺纹铣刀的选择选择16mm 的三刃转位铣刀,刀具转速S=3000r/min,进给量F=2500mm/min。

4.说明这种方法在螺旋铣削内孔上很有特色,其程序编写的实质就是将一个下刀高度作为螺旋线高度编成一个子程序,通过循环调用该螺旋线子程序,完成整个孔的铣削加工。

该方法加工孔不受铣刀规格等因素影响,所以在数控铣床和加工中心上应用比较理想。

使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

工作原理:使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

编程原理:G02 Z-2.5 I3. Z-2.5等于螺距为2.5mm ,假设刀具半径为5mm则加工M16的右旋螺纹优势:使用了三轴联动数控铣床或加工中心进行加工螺纹,相对于传统螺纹加工1、如螺距为2的螺纹铣刀可以加工各种公称直径,螺距为2mm的内外螺纹采用铣削方式加工螺纹,螺纹的质量比传统方式加工质量高采用机夹式刀片刀具,寿命长多齿螺纹铣刀加工时,加工速度远超攻丝首件通止规检测后,后面的零件加工质量稳定使用方法:G65 P1999 X_ Y_ Z_ R_ A_ B_ C_ S_ F_XY 螺纹孔或外螺纹的中心位置 X=#24 Y=#25Z 螺纹加工到底部,Z轴的位置(绝对坐标) Z=#26 R 快速定位(安全高度)开始切削螺纹的位置 R=#18 A 螺纹螺距 A=#1 B 螺纹公称直径 B=#2C 螺纹铣刀的刀具半径 C=#3 内螺纹为负数外螺纹加工为正数 S 主轴转速F 进给速度,主要用于控制刀具的每齿吃刀量如: G65 p1999 X30 Y30 Z-10 R2 A2 B16 C-5 S2000 F150;在X30y30的位置加工 M16 螺距2 深10的右旋螺纹加工时主轴转速为2000转进给进度为150mm/min 宏程序代码 O1999;G90G94G17G40;G0X#24Y#25; 快速定位至螺纹中心的X、Y坐标 M3S#19; 主轴以设定的速度正转 #31=#2*0.5+#3; 计算出刀具偏移量#32=#18-#1; 刀具走螺旋线时,第一次下刀的位置 #33=#24-#31; 计算出刀具移动到螺纹起点的位置 G0Z#18;刀具快速定位至R点G1X#33F#9; 刀具直线插补至螺旋线的起点,起点位于X的负方向N20 G02Z-#32I#31;以偏移量作为半径,以螺距作为螺旋线Z向下刀量(绝对坐标) IF[#32LE#26]GOTO30; 当前Z向位置大于等于设定Z向底位时,进行跳转 #32=#32-#1; Z向的下个螺旋深度目标位置(绝对坐标) GOTO20; N30; IF[#3GT0]THEN #6=#33-#1; 外螺纹,退刀时刀具往X负方向退一个螺距量 IF[#3LT0]]THEN #6=#24; 内螺纹,退刀时刀具移动到螺纹中心位置 G0X#6G90G0Z#18; 提刀至安全高度加工M75螺距1.5的内螺纹 %O0001(Tool cutting diameter = 63 mm - Fanuc 11M Controller.) G90 G00 G57 X0 Y0 G43 H10 Z0 M3 S353 G9 1 G00 X0 Y0 Z-10.352 G41 D60 X3.313 Y-34.241 Z0G91 G03 X34.241 Y34.241 Z0.352 R34.241 F5 G91 G03 X0 Y0 Z1.500 I-37.554 J0 F17 G91 G03 X-34.241 Y34.2 41 Z0.352 R34.241 G00 G40 X-3.313 Y-34.241 Z0 G90 G00 Z200.000G49M5 M301 攻丝加工1.1 攻丝加工的方法攻丝加工是利用丝锥进行螺纹加工,其加工过程和传统方法相同,在加工进给和退出时要保证丝锥转一转在进给方向进给一个螺距,属于成型刀具加工,刚性攻丝,其加工过程都是由数控铣床自动控制,生产效率和质量得到了提高,程序编制简单方便。

螺纹的数控铣削加工

螺纹的数控铣削加工[摘要]:螺纹的铣削加工技术的应用,使得螺纹的加工在加工效率、加工精度、加工成本等方面有了很大的提高,本文就一般三轴联动机床的铣削做了一点探讨。

[关键字]:螺纹铣削螺纹刀具铣螺纹程序中图分类号:tg580.63+4 文献标识码:tg 文章编号:1009-914x(2012)32- 0034 -01一、传统的螺纹加工方法主要为采用螺纹车刀车削螺纹或采用丝锥、板牙手工攻丝及套扣随着数控加工技术的发展,尤其是三轴联动数控加工系统的出现,使更先进的螺纹加工方式———螺纹的数控铣削得以实现。

螺纹铣削加工与传统螺纹加工方式相比,在加工精度、加工效率方面具有极大优势,且加工时不受螺纹结构和螺纹旋向的限制,如一把螺纹铣刀可加工多种不同旋向的内、外螺纹。

对于不允许有过渡扣或退刀槽结构的螺纹,采用传统的车削方法或丝锥、板牙很难加工,但采用数控铣削却十分容易实现。

此外,螺纹铣刀的耐用度是丝锥的十多倍甚至数十倍,而且在数控铣削螺纹过程中,对螺纹直径尺寸的调整极为方便,这是采用丝锥、板牙难以做到的。

由于螺纹铣削加工的诸多优势,目前发达国家的大批量螺纹生产已较广泛地采用了铣削工艺。

二、螺纹铣削加工过程标准内螺纹的铣削加工流程为:①螺纹钻铣刀快速运行至工件安全平面;②螺纹钻铣刀钻削至孔深尺寸;③螺纹钻铣刀快速提升到螺纹深度尺寸;④螺纹钻铣刀以圆弧切入螺纹起始点;⑤螺纹钻铣刀绕螺纹轴线作x、y方向插补运动,同时作平行于轴线的+z方向运动,即每绕螺纹轴线运行360°,沿+z方向上升一个螺距,三轴联动运行轨迹为一螺旋线;⑥螺纹钻铣刀以圆弧从起始点(也是结束点)退刀;⑦螺纹钻铣刀快速退至工件安全平面,准备加工下一孔。

三、螺纹铣刀主要类型在螺纹铣削加工中,三轴联动数控机床和螺纹铣削刀具是必备的两要素。

以下介绍几种常见的螺纹铣刀类型:1.圆柱螺纹铣刀圆柱螺纹铣刀的外形很像是圆柱立铣刀与螺纹丝锥的结合体,但它的螺纹切削刃与丝锥不同,刀具上无螺旋升程,加工中的螺旋升程靠机床运动实现。

浅谈螺纹的数控铣削加工

螺纹工 艺 。

2 螺纹 铣 削轨 迹

一

铣刀齿数 Z= , 6 每齿进给量 f 0 0 r 铣刀 = . 1 m, a 进给速度 F为

F =f z×N =0. 01×6×1 6 =6 6 mm/mi 00 3. n

大 优势 , 加工 时 不 受 螺 纹 结 构 和螺 纹旋 向 的 限 且

开始往上切削 , 程序采用数值编程 , 不使用半径补 偿命令, 半径补偿值设置为零。程序 的一 般形 将

式如 下 , 迹 图如下 。 轨

制, 如一把螺纹铣刀可加工多种不同旋 向的内、 外 螺纹 。对 于 不 允 许 有 过 渡 扣 或 退 刀 槽 结 构 的螺 纹, 采用传统 的车削方法或丝 锥、 板牙很难加工 , 但采用数控铣削却 十分 容易实现 , 而且在数控铣 削螺纹过程中, 对螺纹直径尺寸的调整极为方便 , 这是采用丝锥 、 板牙难 以做到 的。由于螺纹铣削

5 深螺纹铣 削程序

螺纹铣削时应尽量选用刀片宽度大于被加工 螺纹长度的铣刀 。 这样, 铣刀只需旋转 3 0 即可完 6。

N1 2 一 0 1 6 M3 0 5 G1 Z 4 S 0 0 F1 0 D N O G1 9 X . Y 一2 2 6 . 2 G 1 2 2 .F3 6 N2 0 x2 2 . U . z . 3 5 5 G 3 . Y2 2 2 2 0 4 7

NI 0 G l 4 DI A 2 Y 一( / ) 0 … 5C 1 9 G 1 X( / ) A 2 ZF N 0C 3 A 2 Y( / ) A 2 Z I8 ih 2 X( / ) A 2 R( / ) (/ pt ) O c N 5C 3 O O 一( JZ pt ) 2 X Y I A)0 ( ih O c N 0C 3 一( / Y( / )R( / ) I 3 X O A 2) A 2 A 2 Z( / 8 i h pt ) c N 5C l 4 3 G 0X一( / ) O A 2 Y一( / ) o A 2z

用于加工中心铣削锥螺纹的宏程序开发方案

用于加工中心铣削锥螺纹的宏程序开发方案

1. 宏程序功能说明:

该宏程序用于加工中心铣削锥螺纹。

具体功能包括:根据输入的参数计算出螺纹刀具的进给量、X轴、Z轴方向的移动距离和切削速度;通过G-code代码控制加工过程中刀具的运动轨迹和切割深度,实现对螺纹的有效加工。

2. 程序开发流程:

(1)根据加工要求确定螺纹尺寸和参数。

(2)选择合适的刀具,确定切削参数。

(3)编写宏程序代码,包括计算进给量、移动距离、切割速度、加工轨迹等内容。

(4)通过仿真等方式测试程序,调整和优化程序代码,确保程序的正确性和稳定性。

(5)在实际加工中应用程序,进行现场调试,解决可能出现的问题和异常情况,实现对锥螺纹的高效加工。

3. 具体实现细节:

(1)通过输入螺纹尺寸和角度等参数,计算出刀具进给量、移动距离、切削速度等信息,确保加工过程的精度和效率。

(2)通过G-code控制加工过程,包括运动轨迹、切割深度等,实现对锥螺纹的高效加工。

(3)针对可能出现的异常情况,添加报警和保护机制,确保加工过程的安全性和稳定性。

(4)优化程序代码,提高程序的运行效率和稳定性,同时简化操作界面,提高用户体验。

4. 预期效果:

该宏程序具有计算、控制、优化多重功能,可以有效地满足加工中心铣削锥螺纹的需求,实现对螺纹的高效加工。

它可以减少人工干预,提高加工效率和精度,同时提高生产效率和经济收益。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺纹数控铣削加工及程序编制

传统的螺纹加工有些局限性,对于较大的,或者有些特殊结构要求的,采用以前的加工方法进行加工时,加工效率,加工难度等方面就显得不是很理想。

当采用数控铣削方法加工时,这些问题就迎刃而解了。

螺纹数控铣削加工是一种新型的螺纹加工工艺,该工艺的出现使螺纹加工变得更加简单、合理。

螺纹的加工工艺也随之发生改变,并取得良好的效果,本文主要分析了螺纹的加工方法,螺纹数控铣削加工,并以实例的形式,简述了螺纹数控铣削加工程序的编制。

标签:数控铣床螺纹加工程序编制

1 概述

随着社会经济的发展,时代的进步,我国机械制造业已经广泛的应用数控加工技术。

在一些大型的机械设备及机械零件中,经常会碰到比较大的螺纹。

对该类螺纹采用传统车削,板牙,丝锥等加工方法已经不能满足需要。

随着数控技术的发展,在数控铣床和加工中心中进行螺纹铣削加工,改变了传统螺纹加工工艺和方法,并取得了良好的效果。

2 常用螺纹的加工方法

工件上的螺纹有两种,一种是内螺纹,一种是外螺纹。

螺纹加工常用的就是切削加工和滚压加工两大类。

滚压加工,是用滚压模具对零件进行滚压加工,使零件发生塑性变形而得到螺纹的加工方法。

滚压加工适用于外螺纹加工,大批量的标准件或者其它螺纹连接件。

滚压加工的螺纹一般外径尺寸不超过25mm,长度不超过100mm,螺纹精度达到2级。

切削加工,就是用成形刀具或者磨具在零件上加工出相关的螺纹。

常用车削,攻丝,套螺纹,铣削,磨削加工,研磨,旋风切削加工等。

在这些加工中,车削、铣削、磨削加工是零件每运动一圈,刀具沿着轴向位置移动一个导程,刀具切削零件得到与刀具形状相同的螺纹。

攻丝和套螺纹加工,在进行切削前,内螺纹需要将螺纹底孔加工到位,外螺纹需将轴尺寸加工到位,才能进行攻丝或套丝加工。

这些加工方法都有不同的适用场合,在实践生产过程中,我们应当选择最合适的加工方法进行加工。

对于一些较大的螺纹(D>25mm)车床装夹又不太方便的工件,这时采用数控铣床进行螺纹铣削加工就比较方便。

3 螺纹数控铣削加工

螺纹数控铣削加工是数控发展的一种新型的加工工艺,它和传统的螺纹加工方式相比,在加工精度,效率等方面有比较大的优势。

加工时不受螺纹的大小,旋向,结构等方面的影响。

一把螺纹刀(如图1所示),可以加工内、外螺纹,不同旋向的螺纹。

对于零件结构,不允许有过渡扣,退刀槽,过切等这些要求时,采用板牙,车削,丝锥等这些加工方法时,就难以保证。

如果采用数控铣床或者加工中心进行加工时,就比较容易实现了。

采用数控铣削加工螺纹对刀具损耗也

是比较小的,在丝锥进行螺纹加工时,丝锥比较容易断。

而螺纹铣刀耐用度是丝锥的十几倍甚至几十倍。

对螺纹的尺寸调整,数控铣床比较容易做到。

因为有这些优点的存在,所以螺纹数控铣削工艺也得到了飞快的发展。

下面以实例说明螺纹数控铣削加工方法及程序编制。

3.1 零件螺纹的加工分析

如图2所示零件该零件图中共有五个螺纹特征,其中四个螺纹为4-M16,中间一个M36的螺纹孔。

中间的螺纹较大,用丝攻加工比较困难,加工时切削力也比较大,用车削加工调整中心比较费时,所以该螺纹孔采用数控铣床或者加工中心进行铣削加工就比较方便了。

对于四个螺纹孔,螺纹为M16可以直接采用丝锥进行编程加工。

根据对零件图纸将采取如下加工方案:

①完成工件轮廓和表面的铣削加工。

②通过铣削加工完成中间M36×3的螺纹。

③加工4-M16的螺纹。

3.2 螺纹铣削程序的编制

螺纹铣削加工所用的指令为G02/G03圆弧插补指令。

螺纹铣刀进行螺纹铣削的原理是,螺纹铣刀旋转加工一周时,刀具沿着Z轴方向下降一个距离,这个距离就是导程,当为单线螺纹时就是螺距。

根据这个原理可以将螺纹铣削加工一个导程作为子程序,依据螺纹加工的总深度可以确定加工的圈数,从而确定调用子程序的次数。

3.2.1 单线螺纹铣削加工

根据本例图形可以选择刀具直径为16mm的单刃螺纹铣刀,该螺纹是贯通整个工件,工件的厚度为80mm,螺距为3,单线螺纹。

所以可以通过调用子程序27次来完成螺纹加工。

在螺纹加工前我们先进行螺纹底孔的加工,该螺纹的底孔直径可通过公式:螺纹底孔直径=公称直径-1.0825×3计算出,直径为32.7mm。

在进行螺纹加工时如图3所示,刀具从圆弧B点进入,在OB段建立刀补。

圆弧导出点为A,在OA段取消刀补。

对图形分析后对螺纹加工程序进行编制:

子程序:

O0100;

G91 G02 I18.0 Z-3.0 F200;(螺纹铣刀进行圆弧加工,在Z方向上移动一个导程)

M99;

主程序:

O0001;

T3;(调用3号刀,16mm螺纹铣刀)

G80 G40 G69;(程序取消固定循环,刀具半径补偿,旋转指令)

G54 G90 G00 X0 Y0 M03 S1500;(程序初始化)

G43 Z30 H03;(3号刀长度补偿)

Z5.0;(快速定位到工件附近)

G01 Z0 F50;(工进到工件表面)

G42 D03 G01 X-8.0 Y-8.0;(刀具运动到B点,并在OB建立刀具补偿)

G02 X-18.0 Y0 R10.0;(圆弧运动到起刀点)

M98 P100 L27;(调用子程序O100,调用27次)

G90 G02 X-8.0 Y8.0 R10.0;(刀具以圆弧的方式运动到A点,)

G40 G01 X0 Y0;(刀具运动到原点并在OA段取消刀具补偿)

G0 Z100;(快速抬刀到Z100的高度)

M05;(主轴停止)

M30;(程序结束并返回到程序前端)

%

3.2.2 多线螺纹铣削加工

多线螺纹的加工编程和单线螺纹编程格式基本一样,如图4所示的多线螺纹在进行编程时一般程序格式如下:

G17 G02 I___J___Z B1 F___ ;

G17 G02 I___J___Z B2 F___ ;

G17 G02 I___J___Z Bn F___ ;

也可以采用参数化编程如图5所示刀具轨迹,编程格式如下所示:

·

·

·

#5=#1-#3

G00 X #5;

Z [#8+1];

G01 Z #8 F ;

WHILE [#8 GT #2] DO1;

#8 = #8 - #11

G17 G02 I-#5 Z#8 F

END 1

G01 X[#5-3]

G00 Z30

·

·

·

4 结束语

根据本人多年工作经验简单地讲述了螺纹铣削加工的方法及铣削程序的编制,并以实例的形式展现螺纹铣削加工的全过程,通俗易懂。

希望能对从事数控教学,或者生产实际应用者有一定的指导作用。

参考文献:

[1]申晓龙.《数控加工技术》冶金工业出版社,2008年6月.

[2]沈建峰.《数控编程200例》中国电力出版社,2008年4月.

[3]张玉玲.数控铣床伺服系统故障诊断与预报的研究[D].长春工业大学,2012.。