铸轧板横向波纹产生原因及防止措施

铸轧铝合金带坯横纹缺陷产生原因分析及其控制

第14卷第6期2023年12月有色金属科学与工程Nonferrous Metals Science and EngineeringVol.14,No.6Dec. 2023铸轧铝合金带坯横纹缺陷产生原因分析及其控制张开宝1, 张宏强1, 李斌亮2, 丁万武*2(1.甘肃东兴嘉宇新材料有限公司,甘肃 嘉峪关 735100; 2.兰州理工大学材料科学与工程学院, 兰州 730050)摘要:采用铜辊套双辊连续铸轧生产3系铝合金,通过分析铸轧板材横纹缺陷暗纹和亮纹的枝晶组织特点,以及铸轧过程中结晶前沿的动态变化特点,研究了铸轧生产过程中板面出现横纹缺陷的原因,并提出了控制措施。

结果表明:凝固壳与轧辊表面反复接触和脱离造成轧辊对熔体的冷却不连续,从而导致带坯表层结晶的不连续,最终形成了板面横纹缺陷,而光亮晶的形成加剧了横纹缺陷的严重程度。

当铸轧速度提高到一定值时,轧辊向凝固壳的靠近速度(V a )大于或等于凝固壳的收缩速度(V s ),初始凝固壳与轧辊表面之间不产生气隙,同时抑制光亮晶的形成,可以显著减轻甚至消除铸轧板横纹缺陷。

关键词:铜辊套铸轧;横纹缺陷;凝固壳;嘴辊间隙;弯液面;光亮晶粒;铸轧速度中图分类号:TG335.13;TG339 文献标志码:ACause analysis and control of transverse defect in twin-roll castingaluminum alloy stripZHANG Kaibao 1, ZHANG Hongqiang 1, LI Binliang 2, DING Wanwu *2(1. Gansu Dongxing Jiayu New Material Co., Ltd., Jiayuguan 735100, Gansu, China ;2. School of Materials Science and Engineering , Lanzhou University of Technology , Lanzhou 730050, China )Abstract: 3xxx series aluminum alloys were produced by continuous casting and rolling with copper roll sleeves. By analyzing the characteristics of the dendrite structure with dark and bright striations in cast-rolled plates, and the dynamic changes of the crystallization front in the process of casting and rolling, the reasons for the occurrence of these striations on the plate surface during such process were studied, with control measures proposed. The results showed that the repeated contact and separation between the solidified shell and the roll surface caused discontinuous cooling of the melt by the roll. This led to the discontinuous crystallization on the surface layer of the strip billet, and finally formed the transverse defect on it. The formation of bright crystals even aggravated the severity of the transverse defect. When the casting rolling speed increased to a certain value, the approaching speed (V a ) of the roll towards the solidified shell was greater than or equal to its shrinkage speed (V s ). There was no air gap between the initial solidified shell and the roll surface. At the same time, the formation of bright crystals was restrained, which could significantly reduce or even eliminate the transverse defect of the casting plates.Keywords: twin-roll casting of copper sleeves ; transverse defect ; solidifying shell ; nozzle roller clearance ; meniscus ; bright crystal ; casting rolling speed收稿日期:2022-10-22;修回日期:2022-12-20基金项目:嘉峪关科技计划资助项目(21-10);甘肃省重点研发计划工业领域项目(20YF3GB027)通信作者:丁万武(1979— ),博士,研究员,博士生导师,主要从事铝合金新材料及其加工方面的研究。

铸坯表面横裂纹的形成机理

铸坯表面横裂纹的形成机理白进恩(河北钢铁集团敬业钢铁有限公司)摘要:对连铸中厚板坯表面横裂形成的机理进行分析, 并对工艺、设备、操作等进行技术攻关, 使铸坯表面质量得到改善, 基本解决了铸坯的表面裂纹缺陷。

1、 前言敬业集团1600 mm 板坯连铸机是一台直弧形连铸机,弧形半径9 m,冶金长度24 m ,其浇铸规格为220 mm ×1600mm ,年产板坯200万吨。

敬业钢铁中厚板板坯连铸机自2008年3月份投产以来, 由于工艺、设备及操作等原因, 铸坯合格率低。

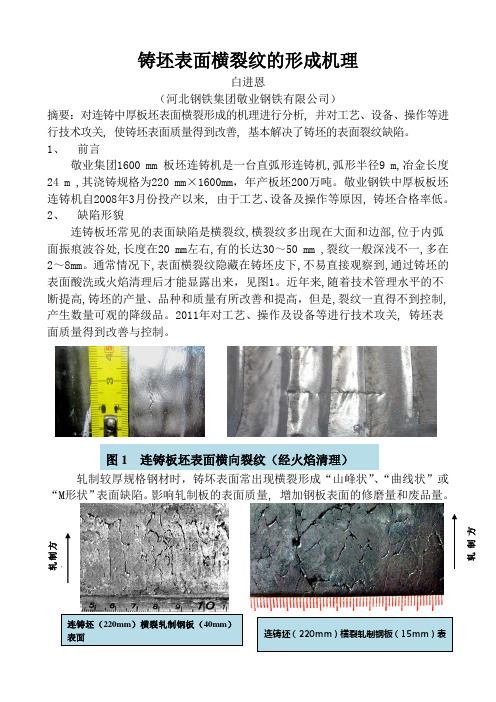

2、 缺陷形貌连铸板坯常见的表面缺陷是横裂纹,横裂纹多出现在大面和边部,位于内弧面振痕波谷处,长度在20 mm 左右,有的长达30~50 mm ,裂纹一般深浅不一,多在2~8mm 。

通常情况下,表面横裂纹隐藏在铸坯皮下,不易直接观察到,通过铸坯的表面酸洗或火焰清理后才能显露出来,见图1。

近年来,随着技术管理水平的不断提高,铸坯的产量、品种和质量有所改善和提高,但是,裂纹一直得不到控制,产生数量可观的降级品。

2011年对工艺、操作及设备等进行技术攻关, 铸坯表面质量得到改善与控制。

轧制较厚规格钢材时,铸坏表面常出现横裂形成“山峰状”、“曲线状”或“M 形状”表面缺陷。

影响轧制板的表面质量, 增加钢板表面的修磨量和废品量。

图1 连铸板坯表面横向裂纹(经火焰清理)图2 钢板表面横裂实物图3、铸坯表面横裂纹形成机理结晶器振动的目的是防止初生坯壳与结晶器黏结漏钢,但不可避免地会在初生坯壳表面留下震动痕迹。

而铸坯横裂纹产生于振动痕迹的波谷处,振痕越深,横裂纹越严重。

裂纹的发生率还与振痕形貌有关,振痕越深,呈“沟槽”形,曲率半径越小,越容易发生横裂纹和角横裂。

连铸坯表面横裂起源于结晶器中振痕波谷处,最后在矫直过程中形成。

横裂形成具体分6个阶段:①靠结晶器壁生长正常的凝固组织,即细小等轴晶(坯壳晶、激冷层),其晶粒尺寸约500μm;②负滑脱凝壳向内运动,凝壳离开结晶器壁,温度达1 350℃;③导致表面晶粒异常长大,粗大化达到1mm~2mm;④在大晶粒晶界碳、氮化物析出,弱化的晶界产生微裂纹源;⑤在异常粗大的晶界上形成先共析相铁素体网,其强度是奥氏体的1/4,构成新的裂纹源;⑥在连铸坯矫直过程中微裂纹扩展成为裂纹。

3003铝合金铸轧带横向波纹原因分析及改进措施

机电信息工程3003铝合金铸轧带横向波纹原因分析及改进措施刘春梅(青海高等职业技术学院,青海海东810700)摘要:随着市场产品结构的变化,铝合金大量进入装饰行业,对产品表面质量方面的要求更加严格&为提高产品质量,最关键一点是从铸轧表面质量方面进行改善处理,带有表面条纹的料卷在冷轧后续生产中无法消除,且生产至薄规格表面条纹愈加明显,无法满足产品生产需求。

目前3003合金在装饰料方面使用较多,本文通过分析3003铝合金铸轧表面横纹产生的原因,采取不同的工艺措施来改善3003铝合金表面质量,从而达到产品要求。

关键词:3003铝合金;铸轧;横向波纹;工艺改进在铸轧生产过程中,板材的表面产生的一条条横向的、有规律的、状如虎皮的斑纹叫水波纹(也叫横向波纹-此缺陷在铸轧带上下表面均可产生,但多出现在铸轧带下表面口+。

水波纹是铸轧卷典型的表面缺陷,特别是3003合金尤为突出,水波纹严重时,在铸轧带材表面肉眼即可看见。

有部分轻微水波纹时只有将带材表面经适当侵蚀(酸洗或碱洗)之后才可观察到(轻微水波纹一般不影响使用)(1水波纹产生原因分析经实际生产实验所得出的结论,铸轧带材表面的水波纹产生的主要原因是:铸嘴与铸轧辐之间的弯液面氧化膜发生周期性破裂,熔体在不同的凝固条件下结晶,从而形成明暗相间的横向条纹(如果是局部作用则形成虎皮纹-2+(所有对弯液面的稳定性造成不良影响的因素均会增加出现水波纹的几率。

主要因素列举如下:(1)铝熔体的表面张力:熔体温度不同,表面张力也不同;合金内化学元素随百分比增加,铝熔体表面张力下降。

(2)铸嘴前沿的状况:铸嘴前沿如出现破损,在铸轧板对应处会出现局部虎皮纹。

(3)铸嘴与轧辐间隙:由于辐套与辐芯、辐芯与辐颈之间同轴度的偏差,轴承间隙的存在,机架的弹性变形以及设备运行中产生的轻微震动等原因,铸轧辐与供料嘴之间有一定间隙2,一般为上间隙1mm,下间隙0.3〜0.5mm。

过大的嘴辐间隙,会影响到氧化膜的稳定性,从而出现水波纹。

轧制缺陷图谱、形成原因分析以及预防措施

缺陷名称纵裂Longitudinal Crack照片缺陷形貌及特征:缺陷形貌及特征纵裂纹是距钢板边部有一定距离的沿轧制方向裂开的小裂口或有一定宽度的线状裂纹。

板厚大于20mm的钢板出现纵裂纹的机率较大。

缺陷成因:1. 板坯凝固过程中坯壳断裂,出结晶器后进一步扩展形成板坯纵向裂纹,在轧制过程中沿轧制方向扩展并开裂;2. 板坯存在横裂,在横向轧制过程中扩展和开裂形成。

预防:防止纵列纹产生的有效措施是使板坯坯壳厚度均匀,稳定冶炼,连铸工艺是减少纵裂纹产生的关键推荐处理措施:1. 深度较浅的纵裂可采用修磨去除。

2. 修磨后剩余厚度不满足合同要求的钢板可采用火切切除、改规的方法,由于纵裂有一定长度,一般不采用焊补的方法挽救;3. 纵裂面积较大时钢板可直接判次或判废可能混淆的缺陷1. 边部折叠2. 边部线状缺陷缺陷名称横裂Transverse Crack缺陷形貌及特征:缺陷形貌及特征:裂纹与钢板轧制方向呈30°~90°夹角,呈不规则的条状或线状等形态,有可能呈M或Z型,横向裂纹通常有一定的深度。

缺陷成因:板坯在凝固过程中,局部产生超出材料迁都极限的拉伸应力导致板坯横裂,在轧制过程中扩展和开裂形成。

有可能是板坯振痕过深,造成钢坯横向微裂纹;钢坯中铝,氮含量较高,促使AIN沿奥氏体晶界析出,也可能诱发横裂纹;二次冷却强度过高也会造成板坯上的横裂预防:1. 减少板坯振痕;2. 控制板坯表面温度均匀并尽量减少板坯表面和边部的温度差;3. 根据钢中不同合力选用保护渣;4. 合理控制钢中的铝、氮含量。

推荐处理措施:1. 深度较浅的横裂可用修磨的方法去除;2. 修磨后剩余厚度不满足合同要求的钢板可采用厚度改规或切除缺陷后改尺的方法;3. 缺陷面积较大时钢板可直接判次或判废;可能混淆的缺陷1. 夹渣2. 折叠3. 星型裂纹缺陷名称边裂Edge Crack缺陷形貌及特征:边部裂纹是钢板边部表面开口的月牙型,半圆型裂口,通常位于钢板单侧或两侧100mm 范围内,一般沿钢板边部密集分布。

关于横纹问题的分析

关于横纹问题的分析横纹问题是雕刻制版中的一个常见问题,表现为在印样上整体,或局部出现沿版辊轴线方向的,深浅不一的横向条纹。

横纹总体而言是版辊本身的问题,造成的原因也是多样的。

而含有横纹的版辊,在不同种类的雕刻机上,以及用不同的雕刻工艺,所反映出的问题也是有差异的。

比如,高速雕刻比低速雕刻更明显,60°角比30°角更明显,层次图比实地更明显,等等。

以下对横纹的产生机制,在雕刻上的反映原理,以及避免方法做一些分析。

一.横纹问题的来源基本有两种,钢辊外圆磨产生的横纹,以及铜层研磨机产生的横纹。

1.外圆磨横纹:一般为3-10毫米周期的横纹,很少超过10毫米。

纹路比较平直,间距均匀,规律性很强。

通常在外圆磨后,在光线较强的环境下,转动版辊,通过反光就可以在版面上观察到。

或者用砂纸打磨版面后,更容易观察到。

也可以用钢辊直接上打样机打样,在样张上也可以看到。

2.铜研磨机横纹:一般的周期大于10毫米,纹路不是很平直,有倾斜或波浪趋势,间距也有宽窄变化。

通常在研磨后,换细磨石或抛光前,可以直接在铜面上观察到。

二.版辊横纹对雕刻的影响版辊上的横纹,在版辊圆周方向上表现为周期性的起伏波浪。

夸张地说,版辊的圆周并不是光滑的正圆,而更像是带有波浪型花边的圆。

雕刻头必须有能力完全跟随这个波浪浮动,雕刻才不会受影响。

如果不能完全跟随这个表面波浪变化,就会使雕刻网值产生规律性变化,从而将横纹反映到雕刻上来。

如果横纹较浅,波浪起伏较小,或者雕刻速度较低时,雕刻头有能力跟随变化;相反的情况下,雕刻就可能反映出横纹了。

即使有时雕刻后看不出横纹,但版辊上印刷机印刷过一段时间后,铬层经过刮墨刀的作用后,也有可能反映出横纹,影响印刷质量。

所以,横纹问题不管是否影响到雕刻,对印刷也是有害的,是值得关注的版辊质量问题。

三.横纹的避免方法横纹首先是版辊质量问题,所以最彻底的方法是从版辊质量上入手,解决掉问题的来源。

虽然含有横纹的版辊在不同的雕刻机上,以及使用不同的雕刻方法及工艺,问题的表现仍有区别,但这些版辊横纹最终还是会影响到印刷质量。

连铸板坯角部横裂产生的原因及应对措施

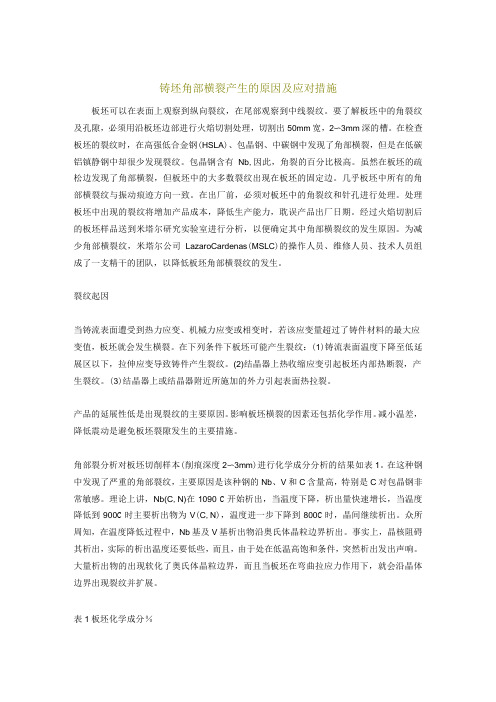

铸坯角部横裂产生的原因及应对措施板坯可以在表面上观察到纵向裂纹,在尾部观察到中线裂纹。

要了解板坯中的角裂纹及孔隙,必须用沿板坯边部进行火焰切割处理,切割出50mm宽,2〜3mm深的槽。

在检查板坯的裂纹时,在高强低合金钢(HSLA)、包晶钢、中碳钢中发现了角部横裂,但是在低碳铝镇静钢中却很少发现裂纹。

包晶钢含有Nb,因此,角裂的百分比极高。

虽然在板坯的疏松边发现了角部横裂,但板坯中的大多数裂纹出现在板坯的固定边。

几乎板坯中所有的角部横裂纹与振动痕迹方向一致。

在出厂前,必须对板坯中的角裂纹和针孔进行处理。

处理板坯中出现的裂纹将增加产品成本,降低生产能力,耽误产品出厂日期。

经过火焰切割后的板坯样品送到米塔尔研究实验室进行分析,以便确定其中角部横裂纹的发生原因。

为减少角部横裂纹,米塔尔公司LazaroCardenas(MSLC)的操作人员、维修人员、技术人员组成了一支精干的团队,以降低板坯角部横裂纹的发生。

裂纹起因当铸流表面遭受到热力应变、机械力应变或相变时,若该应变量超过了铸件材料的最大应变值,板坯就会发生横裂。

在下列条件下板坯可能产生裂纹:(1)铸流表面温度下降至低延展区以下,拉伸应变导致铸件产生裂纹。

(2)结晶器上热收缩应变引起板坯内部热断裂,产生裂纹。

(3)结晶器上或结晶器附近所施加的外力引起表面热拉裂。

产品的延展性低是出现裂纹的主要原因。

影响板坯横裂的因素还包括化学作用。

减小温差,降低震动是避免板坯裂隙发生的主要措施。

角部裂分析对板坯切削样本(削痕深度2〜3mm)进行化学成分分析的结果如表1。

在这种钢中发现了严重的角部裂纹,主要原因是该种钢的Nb、V和C含量高,特别是C对包晶钢非常敏感。

理论上讲,Nb(C,N)在1090°C开始析出,当温度下降,析出量快速增长,当温度降低到900C时主要析出物为V(C,N),温度进一步下降到800C时,晶间继续析出。

众所周知,在温度降低过程中,Nb基及V基析出物沿奥氏体晶粒边界析出。

铸轧板表面产生横向波纹的原因

下 , 由于冷却强度过大或铸造温度过低 , 液体金属

接触到辊面的瞬间便开始结晶形成凝固壳 , 进入铸

造阶段 , 并不经历液体的冷却过程 。这样 , 氧化膜 氧化膜被拉长 , 氧化膜弧面的弧度 减小而曲率半径 r 逐渐 增 大〔3〕。由 (1) 式 可 知 ,

氧化膜表面张力产生的附加压力与氧化膜的曲率半

径 r 成反比关系 。附加压力会随氧化膜的拉长 、曲

率半径 r 的增大逐渐变小 。当氧化膜表面张力产生

的附 加 压 力 小 于 前 箱 液 面 静 压 力 时 , ( 即 p膜 <

p压 ) , 就破坏了氧化膜的稳定条件 (即 p压 ≤p膜 ) ,

液体金属将冲破氧化膜的阻碍直接接触辊面 。然

·44 ·

的结晶过程都是直接从辊面上导热开始的 , 有利于 表面组织的均匀性 。 3. 3 改善供料嘴结构和材质

供料嘴出口端唇部的厚度 , 决定了供料嘴出口 端与铸轧辊表面间隙的大小 , 影响到此处氧化膜弧 面的曲率半径 。当供料嘴唇部的厚度较大时 , 氧化 膜的曲率半径大 , 抵抗液体金属静压力的能力小 , 在铸轧机运行过程中产生的轻微震动的影响下 , 氧 化膜内的液体金属周期性地接触辊面 , 产生横向波 纹 。目前 , 供料嘴唇部的厚度通常为 4mm , 如果 将其厚度减至小于 2mm , 不仅能减小氧化膜的曲 率半径 , 提高其抗破裂的能力 , 而且可以大大缩短 铸轧区的长度 。长的铸轧区容易改变液体金属的层 流状 况 , 引 起 回 流 现 象 , 改 变 铸 轧 板 的 表 面 组 织〔5〕。因此 , 铸轧区长的水平式铸轧机生产的铸轧 板 , 其表面横向波纹缺陷要比铸轧区短的倾斜式铸 轧机生产的铸轧板更为严重 。

《铝加工》 科苑论坛 2005 №3 总第 162 期

浅析5052合金铸轧板带横向裂纹产生的原因

浅析5052合金铸轧板带横向裂纹产生的原因李彦勤,周建荣(酒钢集团东兴铝业甘肃酒钢天成彩铝有限责任公司,甘肃,嘉峪关,735100)摘要:本文主要阐述了5052合金铸轧板带横向裂纹的产生原因,重点以铸轧区长度、铸轧速度、冷却强度、浇注温度变化为核心,以边部横向裂纹的消除为考虑对象,最终得出了5052合金边部横向裂纹的工艺控制措施。

关键词:5052合金;横向裂纹;产生原因;控制措施Analysis on the Cause of Transverse Crack of5052AlloyCast-rolling StripLi Yanqing,Zhou-Jianrong(Tiancheng Color Aluminum Co.Ltd.of Jiuquan Iron and Steel(Group)Corporation,Jiayuguan,Gansu,735100) Abstract:The paper mainly explains the causes of transverse cracks of5052alloy cast-rolled strips.The focus is on the length of the casting and rolling zone,casting speed,cooling strength and casting temperature changes. Taking the elimination of lateral cracks at the edge as the consideration object,the process control measures for the lateral cracks of5052alloy were finally obtained.Key words:5052alloy;transverse cracks;cause;control measures1前言5052合金是铝-镁系列防锈铝中含镁量相对较低,用铸轧可以批量生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸轧板横向波纹产生原因及防止措施

倪时城

(南方铝业(中国)有限公司 福建省福清市 350301)

摘要 根据结晶学原理,对 680mm ×1650mm 水平双驱动铸轧机生产时铸轧板横向波纹的产生原因进行探讨,并提出防止措施。

关键词 横向波纹 涡流 铸嘴唇厚 氧化膜

C ause of C ast -rolling Strip Emerging T ransverse

W ave and W ays to Aviod It

Ni Shicheng

(Southern Aluminium Industry (China)Ltd.,Fuqing ,350301,China)

Abstract The cause of the transverse wave which emerges on the strip when 680mm ×1650mm level -double -drive caster produces cast -rolling strip ,is discussed and methods to per 2vent the wave are raised.

K eyw ords transverse wave ;eddy current ;nozzle lip thickness ;oxidation film

当冷轧压下较小时,冷轧工序仅使铸轧

板的横向波纹间距大些,不能消除波纹。

为保证板带材的表面质量,在铸轧生产中,必须尽量防止横向波纹的产生。

本文对 680mm ×1650mm 水平双驱动铸轧机生产时铸轧板横向波纹的产生原因进行探讨。

1 铸轧板横向波纹缺陷

铸轧板横向波纹是铸轧板表面的波浪状条纹(见图1)。

此缺陷在铸轧板上下表面均

图1 铸轧板横向波纹

可产生,但多出现在铸轧板下表面,随着铸速增加,波纹间距缩小,甚至横向波纹消失。

有文献指出[1]:横向波纹的金相组织结构为柱状晶和等轴晶共存。

2 产生横向波纹的原因

铸轧机是利用转动的轧辊做结晶器,将铝的铸造和热轧两项工艺合二为一的加工设备。

680mm ×1650mm 水平双驱动铸轧机的铸轧过程如图2所示。

图2 680mm ×1650mm 水平双驱动铸轧机铸轧过程

1-上流槽;2-铸嘴;3-铸轧辊;4-铸轧板;5-氧化膜

收稿日期:1997-09-10倪时城,男,1952年生,工程师

311999,Vol.27,№1轻 合 金 加 工 技 术

当铝液从铸嘴出口端面涌出与内通冷却

水的旋转铸轧辊相遇,温度急剧下降并结晶凝固。

当然铸轧辊不同的冷却强度,铝液有不同的晶核数量和不同的晶粒生长方式;涌出铸嘴出口端面的铝水流动特性也同时影响晶核的数量和晶粒生长方式。

一般说来,铸轧辊冷却强度大,铸轧板与铸轧辊又近似于单向导热,当铸嘴出口端面涌出的铝水是平稳地与铸轧辊面接触时,铝液表面凝固结晶的晶粒生长方式基本一致,此时的铸轧板组织是强烈定向被拉长的晶粒[1],铸轧板表面也显得光亮。

当铸嘴出口端面涌出的铝水是抖动地与辊面接触时,铝水的抖动(或涡流)使表面凝固层的晶体脱落,抖动程度不同,表面凝固层晶体的脱落数量不同。

若抖动剧烈时,表面凝固的晶体充分脱落,晶体生长方向杂乱无章,铸轧板表面为细小等轴晶,铸轧板不会出现横向波纹;若抖动程度仅使表面凝固的晶体部分脱落,而不足以使表面凝固的晶体充分脱落时,铸轧板的表面就会是柱状晶和等轴晶共存,铸轧板就产生了横向波纹缺陷。

铸轧时,位于铸嘴出口与铸轧辊表面间隙的铝液,形成一层氧化膜,在氧化膜表面张力作用下,将铝液包拢而不外流(见图2)。

而铸嘴出口唇部的厚度,决定了铸嘴出口与铸轧辊表面的间隙大小,也就决定了此处的氧化膜大小。

当铸嘴唇部厚度较大时,一般情况下氧化膜也较大。

包拢铝液的氧化膜毕竟不是硬壳,当前箱液面波动、铸轧机微震以及铝液的紊流等因素存在时,较大的氧化膜较易受影响而抖动,从而使铝液抖动地与辊面接触,使铝液结晶时,表面组织柱状晶和等轴晶共存,即造成铸轧板横向波纹缺陷。

铸嘴出口与铸轧辊表面之间的间隙使铝液涌出铸嘴出口时,通道突然扩大。

根据流

体力学原理可知,此间隙处会有涡流产生。

铸嘴唇部越厚,间隙越大,涡流越剧烈,铝液抖动越严重。

通道突然扩大引起的涡流,可能是产生横向波纹的主要原因。

当底下铸嘴唇部较厚时,由于重力的作用,涌出铸嘴出口的铝液往下流时,更易造成涡流,因此横向波纹更易在铸轧板下表面出现。

随着铸速的增加,铝液流速加大,涡流会更强烈,铝液的抖动频率更高,反映在铸轧板面上,横向波纹的间距更小,更密。

假如铸轧速度足够大,激烈的涡流会使铝液表面凝固的晶体充分脱落,铸轧板表面将全部为等轴晶,那么铸轧板就不会产生横向波纹。

3 防止横向波纹的措施

根据以上分析,要防止横向波纹的产生,就是要防止铸轧板表面相互存在柱状晶和等轴晶。

要么使铸轧板表面为单一方向柱状晶,要么使铸轧板表面全部为等轴晶。

要使铸轧板表面全部为等轴晶,应使铝液表面凝固的晶体充分脱落,可通过提高铝液温度和铸轧速度或降低铸轧辊冷却强度等方法来实现。

但在实际生产中,受铸轧区、轧制力等参数的限制,用这些方法会带来粘辊或热带等缺陷,甚至无法铸轧。

因此一般铸轧板面不容易得到全部等轴晶。

适当地减薄铸嘴出口唇部厚度以减轻铝液涌出铸嘴出口时的涡流与抖动程度,能够使铸轧板表面获得单一方向的柱状晶。

这可能是防止横向波纹的主要措施。

4 结 束 语

减薄铸嘴唇部厚度对铸嘴的材质提出了更高的要求。

希望国内生产铸嘴的厂家进一步提高质量,特别在铸嘴唇部,要做到强度较高,不易碎裂,并且容易与铸轧辊磨合。

参 考 文 献

1 孟庆福,董中伟。

铸轧板对板箔质量的影响。

铝加工,1996,(4):8,6

41 轻 合 金 加 工 技 术

1999,Vol.27,№1。