BTB连接器

btb是什么意思

btb是什么意思

BTB指的是板对板连接器,来源于英文缩写boardtoboard。

BTB 连接器是连接器的一种产品类型,与其他类型的连接器相比,BTB连接器不仅传输能力最强,而且还有着轻薄、高频传输稳定、无需焊接、降噪等特点。

从性能上来说,BTB连接器有着超强的耐腐蚀性和优越的耐环境性,既具备了柔性连接的优点,又承担着信号转化功能,作为电子元器件之间连接的桥梁,性能十分优秀。

BTB连接器需要经过测试才能应用,大电流弹片微针模组在BTB 连接器测试中表现力很好,当测试需要通过大电流时,大电流弹片微针模组在1-50A的范围内电流传输都很稳定,电流无衰减,连接可靠。

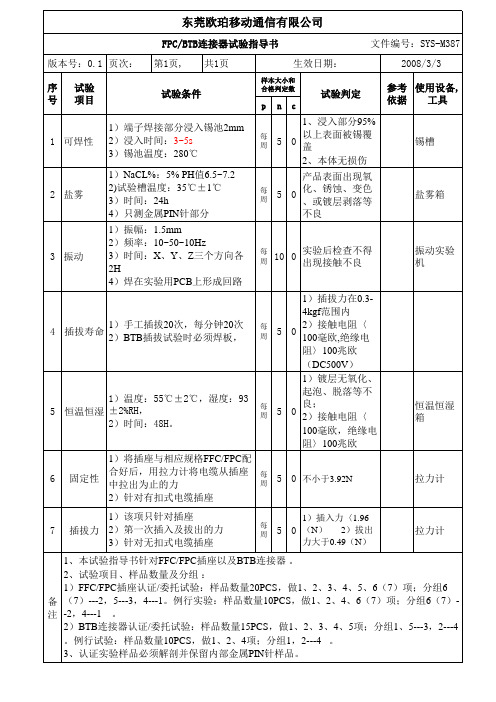

FPC、BTB连接器试验指导书

阻〉100兆欧

(DC500V)

1)镀层无氧化、

起泡、脱落等不

每 周

5

良; 0 2)接触电阻〈

100毫欧,绝缘电

阻〉100兆欧

1)将插座与相应规格FFC/FPC配

6

固定性

合好后,用拉力计将电缆从插座 中拉出为止的力

每 周

5

0 不小于3.92N

2)针对有扣式电缆插座

锡槽 盐雾箱 振动实验 机

恒温恒湿 箱 拉力计

1)该项只针对插座 7 插拔力 2)第一次插入及拔出的力

3)针对无扣式电缆插座

1)插入力〈1.96

每 周

5

0 (N)

2)拔出

力大于0.49(N)

拉力计

1、本试验指导书针对FFC/FPC插座以及BTB连接器 。 2、试验项目、样品数量及分组 : 1)FFC/FPC插座认证/委托试验:样品数量20PCS,做1、2、3、4、5、6(7)项;分组6 备 (7)---2,5---3,4---1。例行实验:样品数量10PCS,做1、2、4、6(7)项;分组6(7)注 -2,4---1 。 2)BTB连接器认证/委托试验:样品数量15PCS,做1、2、3、4、5项;分组1、5---3,2---4 。例行试验:样品数量10PCS,做1、2、4项;分组1,2---4 。 3、认证实验样品必须解剖并保留内部金属PIN针样品。

2H 4)焊在ห้องสมุดไป่ตู้验用PCB上形成回路

每 周

10

0

实验后检查不得 出现接触不良

4

插拔寿命

1)手工插拔20次,每分钟20次 2)BTB插拔试验时必须焊板,

1)温度:55℃±2℃,湿度:93 5 恒温恒湿 ±2%RH,

汉普 BTB 边接器承认测试标准 V1.1

1 目的列出BTB Connector的关键评估项,为BTB Connector的承认提供依据,并要求供应商在供货前对这些项目按照我司要求进行检测。

2 适用范围2.1适用于新料件的承认和验证。

2.2未定义事项依汉普连接器通用标准为准。

2.3当本标准与客户标准发生冲突时,以客户标准为准。

3职责:1,质量部负责标准制定与修改,参与失效分析及测试结果审核。

2,测试部按照测试标准进行相关测试,输出测试报告,并参与失效分析及结果评审。

3,研发部负责失效分析,并输出失效分析报告。

4 供应商的物料规格书要求要求供应商提供的规格书包含以下信息:4,第三方测试报告如SGS,CTI等(依汉普具体要求).5,SPEC ,2D图面,包装规范.、全尺寸报告、成品出货检验书6,群组测试报告.7,材质证明.(塑胶、五金)4.1 供应商提供资料要求供应商提供关键部件的材质,塑胶的颜色和安规,端子材质和镀层厚度,4.2关键部件说明 :要求供应商提供关键部件规格书和关键部件规格参数,如关键物料发生变更,供应商需要提供变更说明和重签样,在有需要的情况下RD需上板验证。

4.3 结构注意事项:1,端子须有防爬锡的镀层,以防止锡爬上接触端导致短路和其它功能不良5 测试要求5.1 尺寸要求所有端子的共面度须小于0.08mm.过回焊炉后不得大于0.10mm(我司来料检验依0.10mm管控),其他尺寸参考供应商规格书或图纸。

5.2 测试项目5.3测试环境温度: 25 ±5 ℃湿度: 25~85% RH (除非有特别的规格要求)6.外观检查6.1外观检查a.参照EIA-364-18B,电连接器外观尺寸检验项目b.判定标准:不得有肉眼可见缺陷,外观不得有明显毛边和变形6.2尺寸测试a.参照EIA-364-18B,电连接器外观尺寸检验项目b. 判定标准,参照供应商的技术规格书7. 电气特性7.1接触电阻a. 加载电流100mA最大,电压20mV 最大b.参考EIA-364-23B电连接器接触电阻测试c.判定标准:初始值80mΩ最大, 测试后增长量不得大于20mΩ.7.2耐电压a.加载500V交流电压,测试时间一分钟b.参考EIA-364-20B电连接器耐电压测试c.判定标准:无击穿无破坏,漏电流不大于0.5mA7.3绝缘电阻a.加载500V直流电压,测试时间一分钟b.参考EIA-364-21C电连接器耐电压测试c.判定标准:初始100MΩ最小,测试后50MΩ最小8.可靠性8.1焊锡性A、SMD器件过回流焊炉温温度应控制在:无铅245±5℃,时间5±0.1秒B、参考EIA-364-52C电连接器沾锡测试标准C、沾锡面积95%以上,无针孔8.2耐焊锡性A、DIP器件过波峰焊炉温温度应控制在:无铅260±5℃,有铅245±5℃,传送速度为:0.7~1.5米/分钟;B、参考EIA-364-56C电连接器耐焊锡性测试标准C、无变形和物理破坏8.3耐久寿命测试a.50个循环,测试速度25.4mm/分钟(或14~18次/分钟),测试完成后,电气性能要求和机械性能要求需要符合各自的Specb.参考EIA-364-09C电连接器耐久寿命测试标准c.判定标准:不得有物理破坏,接触电阻100 mΩ最大8.4冷热冲击a.低温-55度,30分钟,高温85度,30分钟,低温转高温或者高温转低温,5分钟的增长时间,总共10个循环b.测试完成后须放置2小时,在测试其他项目c.参考EIA-364-32C电连接器冷热冲击寿测试标准d.不得有物理破坏,接触电阻100 mΩ最大8.5温度寿命a.温度85度,测试时间96小时.测试完成并放置2小时后,在进行其它电性测试b.参考EIA-364-17B电连接器温度寿命测试标准c.判定标准:不得有物理破坏,接触电阻100 mΩ最大8.6温湿循环a. 24 个温湿度循环25±3℃@ 80±3% RH 和65±3℃@ 50±3% RH. 上升时间0.5小时,持续1小时.b.参考EIA-364-17B电连接器温湿循环测试标准c.判定标准:不得有物理破坏,接触电阻100 mΩ最大,绝缘阻抗100 M Ω最小8.7盐雾测试a.测试时间48小时(镀锡测试时间:12小时),温度35±2℃,盐水比重5%b.参考EIA-364-26B电连接器盐雾测试标准c.没有明显的腐蚀产生,接触电阻140mΩ最大8.8振动测试a. 加载频率10~50HZ,每个轴向50分钟,总共三个轴向b.参考EIA-364-28D 电连接器振动测试标准c.判定标准: 瞬断小于1μs,,不得有物理破坏,接触电阻100 mΩ最大8.9机械冲击a.半正弦波,50G加速度,持续时间11msb.参考EIA-364-27B电连接器机械冲击测试标准c.判定标准:瞬断小于1μs,不得有物理破坏,接触电阻100 mΩ最大9.相关/支持性文件汉普连接器类通用检验标准。

一种新型BTB连接器[实用新型专利]

![一种新型BTB连接器[实用新型专利]](https://img.taocdn.com/s3/m/1d5f74064afe04a1b071defb.png)

专利名称:一种新型BTB连接器专利类型:实用新型专利

发明人:赵强

申请号:CN201821531945.6申请日:20180919

公开号:CN208706976U

公开日:

20190405

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种新型BTB连接器,所述BTB端子卡座卡入BTB底槽中,所述BTB底槽底端设置有凹槽与BTB底槽上的凸轨相对应,将BTB底槽通过凹槽与凸轨配合滑动卡入到底板上,所述BTB底槽的两端设置有锁块,所述底板端面上两侧设置有卡扣槽,所述卡扣槽与软胶卡扣配合安装,所述软胶卡扣设置于保护壳下端面两侧上,所述保护壳设置于底板上端,所述底板中部开设有中空的空槽,有效的对BTB连接器起到了关键的保护作用,防止在使用的过程中连接器与其他物品发生碰撞而受到不必要的损伤,同时在连接器受到损伤后可以直接更换连接器保留保护壳体,保护壳体进行多次循环的进行使用,较低了成本,加大了效益。

申请人:深圳市松晟电子有限公司

地址:518000 广东省深圳市宝安区西乡街道前进路西乡林果所恒明珠工业园C栋6楼西座

国籍:CN

更多信息请下载全文后查看。

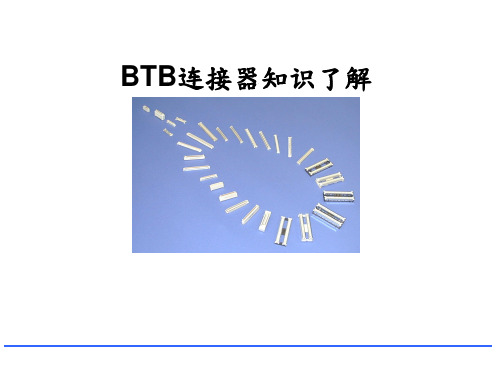

BTB连接器知识了解

2.BTB连接器的主要应用 连接器的主要应用

Modem module

2.BTB连接器的主要应用 连接器的主要应用

CardBus VGA Card

CPU socket

HDD

Keyboard connection

ODD

Battery

VGA card connection (“显示卡”连接 “显示卡”连接)Year0.Fra bibliotek82002

2003

2004

2005

2006

2007

Thanks for your attention.

0.8p plug On M/B

ODD connection (“光盘机”连接 “光盘机”连接)

FPC connection (“软板”连接 “软板”连接)

FPC connection (“软板”连接 “软板”连接)

0.5p rec. PCMCIA Header

QT8V0506 series

0.5p plug 0.5p plug

Pitch (端子间距 端子间距) 端子间距 Mating Height (板对板高度 板对板高度) 板对板高度 Application (应用功能 应用功能) 应用功能 Mating Direction (Vertical 垂直对接 Horizontal 水平对接 垂直对接/ 水平对接)

1.BTB连接器的主要分类方式 连接器的主要分类方式

Shielding plate Metal ear

Housing

Housing

Contact

Contact

3.BTB连接器的主要结构 连接器的主要结构

Housing

Shielding plate

BTB连接器自动成型生产设备的设计

中 图 分 类 号 : TP23 文 献 标 志 码 :A

文 章 编 号 : 1001-3881 (2 017) 1 1 -0 8 3 -5

Design of BTB Connector Automatic Molding Machine

ZHU Feihu ( Dongguan Polytechnic, Dongguan Guangdong 523808, China) A b s tr a c t: Take Board To Board ( B T B ) connector production process fo r exam ple, a m etal strip automatic m olding equipm ent

摘 要 : 以 连接器B T B 产品生产为例,主要介绍了一种基于机器视觉和嵌件成型技术的金属料带全自动成型设备,其中

机器视觉技术实现对金属料带及成品的检测。设备整合送料、嵌件成型、视觉检测、裁切、包装等生产流程,从而实现无

需专人操作的自动化生产,提高了生产效率,降低人工成本。

关 键 词 :嵌件成型;机器视觉;自动成型;外观检测;毛刺检测

spection, product cuttin g and autom atic packaging, and etc. Then the fro nt-to-en d autom ation is realized w ithout special m anual opera tion to im prove production efficie ncy and to reduce m anual labor cost.

端子有严格的配合要求。这种片型连接器由传统的插

针对插孔接触转化到窄片式接触,由穿孔式焊接工艺

BTB产品介绍

FINE PITCH P<=1.0mm BTB Conn. PITCH值 值 產品型態 (Plug& Rec.) 產品之Pos. No. 產品之 020----20Pin | | | 160----160Pin 端子鍍無金膜厚 A----2~5u” 6-----10u”以上 以上 Profile Height:

Q T S 1 NNN * -- * 1 2 1 W

W--for CardBus G2M Metal Ear狀態 狀態 1------W/ M/E

產品型態: 產品型態 1-Rec.

PACKAGE(包裝 包裝): 包裝 2---- Tape&Reel(single) POST: 1----W/ POST

MH=5~14mm

三.BTB產品家族系列簡介 產品家族系列簡介

3-1. 0.8P BTB Conn.

D: 0.8P FOR CD-ROM BTB Conn.

R/A T/H-Type

V/T SMT-Type

三.BTB產品家族系列簡介 產品家族系列簡介

3-1. 0.8P BTB Conn.

D: 0.8P FOR CD-ROM BTB Conn.

三.BTB產品家族系列簡介 產品家族系列簡介

3-1. 0.8P BTB Conn.

B: 0.8P L/P(Low Profile) BTB Conn.

MH=2.5~3.5mm

三.BTB產品家族系列簡介 產品家族系列簡介

3-1. 0.8P BTB Conn.

C: 0.8P F-Type(Future-Type)BTB Conn.

Metal Ear狀態 狀態 1------W/ M/E 產品型態:0-Plug. 產品型態 1-Rec. 產品之Pos. No. 產品之 020----20Pin | | | 160----160Pin PACKAGE(包裝 包裝): 包裝 2-Tape&Reel,W/Metal Clip 4-Tape&Reel(2-in-1) 5-Tube POST: 1----W/ POST Profile Height: 1 2 3 4 6 7 9 A Plug: 4.0 5.0 6.0 7.0 9.0 4.5 12.0 Rec.: 4.0 10.0

一种BTB连接器端子和BTB连接器[实用新型专利]

![一种BTB连接器端子和BTB连接器[实用新型专利]](https://img.taocdn.com/s3/m/c83ae51eba0d4a7303763abb.png)

专利名称:一种BTB连接器端子和BTB连接器专利类型:实用新型专利

发明人:潘云晓

申请号:CN201520084538.5

申请日:20150202

公开号:CN204348973U

公开日:

20150520

专利内容由知识产权出版社提供

摘要:本实用新型提出了一种BTB连接器端子和BTB连接器,包括第一导体和第二导体,所述第一导体的一端向外延伸有第一隆起部;所述第二导体的一端向外延伸有第二隆起部;所述第一隆起部与第二隆起部圆弧过渡连接;所述第一隆起部底部的两侧上分别设有弹性勾部,所述第二隆起部的底部上设置有卡接部,所述第二导体的另一端上设置有卡槽。

BTB连接器包括基座和设置在所述基座上的如上述的BTB连接器端子。

解决了现有技术中插头经常拨动会带动端子,导致端子产生松动,造成电路接触不良,影响了产品的使用,给用户带来不便的难题。

申请人:浙江创佳电子有限公司

地址:325600 浙江省温州市乐清市虹桥镇西工业区M-2号

国籍:CN

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.5mm BTB 连接器

板对板连接器(BTB)简介

概 述

当前,随着SMT 技术的推广普及,表面贴装连接器的应用也越来越广泛,各种类型的PCB 都随之有相应的表面贴装连接器出现。

从穿孔式(T/H )焊接工艺到表面贴片(SMT )焊接工艺,使得连

接器的端子排列间距(Pitch )可以从1.27mm 减小到1.0mm ,并逐渐减小到0.8mm 和0.5mm ,而且应用SMT 工艺允许在PCB 的双面都焊接电子元器件,大大增加了PCB 上的元器件密度。

现在使用连接器的各类消费类电子产品都已经集小型化、薄型化和高性能化于一身,这便促使了相应的连接器向短小化和连接部件向窄片化发展。

目前在板对板(Board to Board ,简称:BTB )的连接

器产品中,各公司都开始大批量生产0.5mm 片型的连接器产品。

这种片型连接器由传统的插针对插孔接触转化到窄片式接触,由

穿孔式焊接工艺转化到表面贴片焊接工艺,由端子排列间距1.27mm 减小到0.5mm ,都代表了未来电连接器的发展趋势和主流,本文将着重介绍这种BTB 连接器。

一.BTB 连接器结构

BTB 连接器用于连接器两块PCB,使之实现机械上和电气上的连接,其特点是公母连接器配对使用,故连接器的塑胶体和端子有严格的配合要求。

如下图所示,是一对配合使用的BTB 连接器。

为了满足在SMT 制程的要求,整个产品的端子焊接区都严格要求有良好的平整度和共面度,通常业界的规范为共面度0.10max.,否则会导致与PCB 焊接不良而影响产品的使用。

二、端子结构设计

为了达到连接器高密度的排列和更稳定的接触性能,0.5 mm BTB 连接器端子采用窄片式的接触方式,材质选用导电性能和机械强度较好的磷青铜。

通常,端子结构的设计会有两种方式,一种是冲压平面下料端子(简称:下料端子),另一种是冲压后折弯成形端子(简称:成形端子)。

下面分别介绍两种方式的实际应用状况。

公型连接器 公型连接器 端子焊接区

端子焊接区

2-1、(成形公端子 + 下料母端子)的配合方式

2-2、(下料公端子 + 下料母端子)的配合方式

以上是BTB 连接器端子常用的两种配合结构。

由于窄片型的母端子需要有足够的弹性和相对复杂的形状,如果采用冲压成形的方式,会给冲压加工造成困难,且成形尺寸和精度不易控制。

所以通常母端子都采用成形方式(如上图所示),而公端子则根据连接器产品的使用状况可以灵活选用下料方式或者成形方式。

三、塑胶体结构及原料

在BTB 连接器的设计过程中,塑胶体零件的结构和原料选用直接影响到SMT 制程中的功能和应用。

对于塑胶体来说,不仅是要关注其在红外线回流焊的过程中耐高温的能力,还需要考量其耐冲击的能力。

如果选用太软的塑胶,可能会导致成型后的尺寸精度不高,以及容易变形等不良。

若选用太硬

下料母端子结构形式

端子焊接区

端子保持力倒勾

公母端子

接触区

下料公端子结构形式

公母端子接触区

端子焊接区

塑胶体

端子保持力凸点

公母端子接触区 端子焊接区

成形公端子结构形式 下料母端子结构形式

公母端子接触区

端子焊接区

塑胶体

的塑胶,又会有因受冲击而使塑胶开裂的不良。

因此好的塑胶原料不但要求耐高温和较低的热膨胀系数,而且要求适宜于射出小间距薄壁型结果,并保持有一定的强度和韧性。

如下图所示,为小间距,薄壁型结果的0.5mm BTB连接器。

小间距,多

薄壁结构

在目前适用于表面贴装连接器的塑胶原料中,相关特性如下表所示:

由上表可以看出,在塑胶零件要求的耐热性、尺寸安定性、成型性和强度等几个方面,各种原料都有其自身的缺陷。

但通过合理地设计塑胶结构和模具结构,并采用恰当的成型射出工艺,可以弥补塑胶原料本身的不足,从而达到产品的要求。

目前,通常选用的是原料是 LCP(液态结晶聚合物),合理的零件结构和模具设计补偿其在融合强度上的缺陷后,LCP在其他方面优良的特性可以为BTB连接器提供良好的性能和稳定的品质。

四.公母插合高度

连接器的轮廓尺寸和配合高度由PCB的布局图(PCB Layout)决定,为了有效地节省空间,通常公母连接器插合后的总高度是由PCB上其他元器件的最大高度决定的。

H

公母互配使用

如下图所示,是公母连接器插合后的情形:

其中,H 为公母连接器插合后的总高度,也即是两块PCB 的间距。

由于BTB 连接器是根据客户PCB layout 设计的非标准产品,故可以依据客户的要求,灵活设计

其轮廓尺寸和公母连接器插合后的总高度,从而达到小型化和薄型化的要求。

五.BTB 连接器相关规格

依据美国军标MIL-STD-202F 的要求,通常BTB 连接器需要考量下列性能指标:

电气性能 :接触电阻、额定电流、额定电压、耐电压等。

机械性能 :机械振动、冲击、寿命测试、端子保持力、公母互配插入力及拔出力等。

环境测试 :热冲击测试、稳态湿热、盐雾实验、蒸汽老化等 其他测试 :可焊性

六.BTB 连接器包装

对于小间距的0.5mm BTB 连接器,要求包装能很好的保护端子的共面度和端子排列的正位度,通常有两种包装方式,一种是PVC 管(Tube )包装, 另一种是载带(Carrier-tape)包装。

其中,PVC 管包装对小间距BTB 连接器的保护性能不好,且在SMT 过程需要人工将产品放置于PCB 上,增加了客户装配中的线外制程,严重影响生产效率。

而载带包装是沿用IC 等表面贴装电子元件的包装方式,根据产品的形状设计的包装载带可以很好的保护产品不受损伤,而且在SMT 制程中可以和其他电子元器件一样进行自动贴片焊接制程,而无须多余的工序和设备,提高了PCB 组装的生产效率。

<全文完>

BTB 连接器

载带(Carrier ) 封带(Cover ) 载带包装图。