5.4 钢的热处理基本工艺

45号钢热处理

45号钢热处理摘要这学期我们进行了减速箱的设计,按照选用要求选择了45号钢作为选用材料。

故对45号钢进行了深入了解与查询。

本文通过45 钢的热处理工艺对其硬度的影响以及淬火温度对45 钢金相组织,硬度及变形开裂的影响;通过对45钢进行正火、淬火、中温回火等热处理工艺后,能显著提高45钢的综合力学性能和切削加工性能,使其具有较高的弹性极限和韧性,使它的芯部强韧性及表面硬度都有所提高,大大降低了生产成本。

关键词:45钢,热处理,组织性能,淬火开裂1概述45钢性价比较高,是一种优质碳素结构用钢,因此使用范围较为广泛。

45 号钢可制造强度要求较高的零件,如曲轴、轴、活塞销、工夹具等零件。

这些零件的制造要求大多是零件表面的高硬度性、高耐磨性,而心部具有高强度和高韧性,调质后进行高频或火焰表面淬火等。

45 号钢经低温球化退火后,它可冷挤压为成形零件,如球头销、推力杆等。

45钢是轴类零件的常用材料,淬火后表面硬度可达45~52HRC 它价格便宜,经过调质(或正火)后,可得到较好的切削性能,而且能获得较高的强度和韧性等综合机械性能。

45 号钢还广泛用于机械制造等,这种钢的机械性能很好。

但是这是一种中碳钢,淬火性能并不好,45 号钢可以淬硬至HRC42~46。

所以如果需要表面硬度,又希望发挥45#钢优越的机械性能,常将45#钢表面渗碳淬火,这样就能得到需要的表面硬度45钢的硬度不是很高并且容易进行切削加工,经常用来制作模具中的模板、导柱等,但是机加工前必须预先经过热处理。

轴类零件也常选用45钢,但是要通过表面淬火,如高频淬火或者是直接淬火(淬火后表面硬度可达45HRC~52HRC),以获得需要的表面硬度、强度和韧性等综合机械性能。

2 45 钢的当前热处理现状45 钢淬火前的硬度低于28HRC,而淬火后的硬度可以高于55HRC,其变化的程度取决于热处理的方式。

45 钢机械性能的不同取决于由于冷却速度改变而形成的不同的结构组织。

45钢热处理工艺对其零件表面粗糙度的影响

第31卷第2期2019年6月河南工程学院学报(自然科学版)JOURNAL OF HENAN UNIVERSITY OF ENGINEERINGVol.31,No.2Jun.201945钢热处理工艺对其零件表面粗糙度的影响郝少祥J曲全鹏S李林峻$(1.河南工程学院机械工程学院,河南郑州451191;2.河南工程学院工程训练中心,河南郑州451191)摘要:45钢经正火、退火、调质、不同淬火+中温回火、淬火+不同中温回火、正火+高温回火6种工艺处理,经机加工后可获得不同的表面粗糙度。

其中:820°C淬火+400中温回火工艺测得的粗糙度最小,7?“值小于3.26|xm;880°C正火工艺测得的粗糙度最高,7?a值大于6.3JJUT1;其余工艺测得的表面粗糙度介于中间,Ra值为3.2-6.3jjim o 关键词:45钢;热处理工艺;表面粗糙度中图分类号:TG156文献标志码:A文章编号:1674-330X(2019)02-0032-04Effect of heat treatment process of steel45on surfaceroughness of mechanical partsHAO Shaoxiang1,QU Quanpeng2,LI Linjun2(1.College of Mechanical Engineering,Henan University of Engineering,Zhengzhou451191,China;2.Engineering Training Center,Henan University of Engineering,Zhengzhou451191,China)Abstract:After normalizing,annealing,quencliing and high tempering,different quencliing and middle tempering,quenching and diflerent middle tempering»normalizing and high tempering,etc for45steel,the different roughness values are obtained.The minimum roughness value was obtained after820%:quenching and400°C tempering,Ra values is less than3.2fjim.The maximum roughness value was obtained after nonnalizing at880咒,Ra values is greater tlian6.3|xm.The rest were in tlie middle of whole value,R(t value is between3.2|xm and6.3jim.Keywords:45steel;heat treatment process;surface roughness智能化、机械化、需业化的机械加工企业生产出的零件表面质量尤其是表面粗糙度不但要求在设定的技术耍求内,而且耍稳定、一致。

钢的热处理基本工艺

钢的热处理基本工艺有:退火、正火、淬火和回火。

1.退火——加热到一定温度,经保温后随炉冷却。

2.正火——加热到一定温度,经保温后在空气中冷却。

3.淬火——加热到临界温度以上的某一温度,经保温后以快速冷却(即大于临界冷却速度)。

4.回火——将淬火后的工件重新加热到临界点以下的某一温度,经长时期保温后缓慢冷却。

可分为:⏹①低温回火(150~250℃)目的是消除和降低淬火钢的内应力及脆性,提高韧性,使零件具有较高的硬度(58~64HRC)。

⏹主要用于各种工、量、模具及滚动轴承等,如用T12钢制造的锯条、锉刀等,一般都采用淬火后低温回火。

⏹②中温回火(350~500℃)中温回火后工件的硬度有所降低,但可使钢获得较高的弹性极限和强度(35~45HRC)。

主要用于各种弹簧的热处理。

⏹③高温回火(500~650℃)通常将钢件淬火后加高温回火,称为调质处理。

经调质处理后的零件,既具有一定的强度、硬度,又具有一定的塑性和韧性,即综合力学性能较好(25~35HRC)。

主要用于轴、齿轮、连杆等重要结构零件。

如各类轴、齿轮、连杆等采用中碳钢制造,经淬火+高温回火后,即可达到使用性能的要求。

⏹一般随着回火温度的升高,钢的强度和硬度下降,而塑性韧性上升。

型(芯)砂——芯砂的性能要求比普通型砂的综合性能要高。

1)分型面的确定分型面是指上、下砂型的接触表面。

2)分型面确定的原则:⏹①分型面应选择在模样的最大截面处;⏹②应使铸件上的重要加工面朝下或处于垂直位置;⏹③应使铸件的全部或大部分在同一砂箱内,以减少错箱和提高铸件精度。

典型浇注系统一般包括:外浇口、直浇道、横浇道和内浇道等冒口:主要起补缩作用。

同时还兼有排气、浮渣及观察金属液体的流动情况等。

一般安放在壁厚顶部。

四、熔炼设备⏹铸铁——冲天炉;⏹铸钢——电弧炉;⏹有色金属——坩埚炉。

离心铸造是在离心力的作用下,所以组织致密,无缩孔、气孔、渣眼等缺陷,因此力学性能较好。

铸造空心旋转体铸件不需要型芯和浇注系统,铸件不需要冒口补缩,省工省料、生产率高、质量好、成本低。

钢铁热处理工艺流程

保温

在达到加热温度后,保持钢铁材料在一定温度范围内一段时间,使材料内部的原子和晶体发生再分布。

5

冷却

保温后,对钢铁材料进行冷却处理,冷却方式包括自然冷却、油冷却、水冷却等。

6

检验

对热处理后的钢铁材料进行质量检验,包括硬度测试、金相组织观察等。

7

包装与入库

合格产品经过包装后入库,等待进一步加工或使用。

钢铁热处理工艺流程

序号

工艺流程

描述1Leabharlann 预处理清洗钢铁材料,去除表面污垢或氧化层,包括化学清洗(酸洗、碱洗)和机械清洗(喷砂、抛光)。

2

切割与机加工

对预处理后的钢铁材料进行切割和机加工,获得所需的形状和尺寸。

3

加热

将钢铁材料加热至预定温度,根据材料种类和性能要求选择适当的加热方式(高频感应加热、盐浴炉加热、电阻加热等)。

钢的热处理原理和工艺

A1—Ac1—Ar1

Acm —Accm —Arcm

钢在加热和冷却时的临界温度

2.奥氏体的形成(以共析钢为例)

(1)奥氏体晶核的形成; (2)奥氏体晶核的长大;

(基本过程)

(3)残余渗碳体的溶解;

(4)奥氏体成分的均匀化。

共析钢中奥氏体形成过程示意图

a)形核;b)长大;c)残余渗碳体溶解;d)奥氏体均匀化

铁素体+渗碳体

组织特征:

铁素体 ——长成针片状,互不平行,有一定角度,形成分枝; 渗碳体 ——呈粒状或细小短条状分布在铁素体片内。

a)形成温度范围

350℃ ~ Ms

b)组织——下贝氏体(B下)

形态呈黑色针叶状

C)性能

硬度可达45 ~ 55HRC 具有较高的强度及

下贝氏体组织 630 ×

良好的塑性和韧性。

奥

4秒

氏

体

6秒

形

成

示

8秒

意

图

15秒

对于亚共析钢、过共析钢的奥氏体ห้องสมุดไป่ตู้过程: 1.亚共析钢:

F+P→F+A→A 2.过共析钢:

Fe3C + P → Fe3C + A → A

3.奥氏体晶粒的长大 晶粒的长大主要是依靠较大晶粒吞并较小

晶粒和晶界迁移的方式进行的。

晶粒的吞并与长大过程 为了防止晶粒长的粗大,严格控制加热温度和保温时间。

一、表面淬火 1.定义

是将钢件的表面层淬透到一定的深度,而心部仍 保持未淬火前状态的一种局部淬火方法。 2.方法(快速加热)

火焰加热、感应加热、电接触加热、激光加热等 表面淬火方法。 目前生产上最常用是:

钢的化学热处理基本过程有哪些

钢的化学热处理基本过程有哪些咱来说说钢的化学热处理这档子事儿。

您知道不,钢的化学热处理那可是个相当重要的工艺。

就好比给钢来一场“魔法变身”,让它拥有更厉害的“本领”。

这化学热处理的基本过程,就像是一场精心编排的“舞蹈”。

第一步呢,是介质中活性原子的产生。

您就把这活性原子想象成一群活泼好动的小精灵,到处蹦跶,准备大显身手。

接下来是活性原子的吸收。

这就好比钢张开了“大嘴”,把那些小精灵一股脑儿地吸进去。

再然后,是活性原子在钢中的扩散。

这扩散啊,就像是把一勺糖放进一杯水里,慢慢地,甜味就均匀地布满了整杯水。

活性原子在钢里也是这样,一点点地扩散开来,让钢的每一个角落都发生变化。

这过程可不简单哟!您想想,如果吸收得不够多,那钢的变化能大吗?就像吃饭没吃饱,哪有力气干活呢?如果扩散不均匀,钢的性能能稳定吗?就像画画颜色涂得一块深一块浅,能好看吗?

在实际操作中,温度、时间、介质的成分,那可都得把握得恰到好处。

温度太高了,钢会不会“中暑”?温度太低了,活性原子会不会懒得动?时间太长,会不会浪费成本?时间太短,效果能好吗?

所以说啊,钢的化学热处理可真是个精细活儿,得像绣花一样,一针一线都不能马虎。

只有这样,才能让钢变得更强、更耐用,为咱们的各种工程、制造大显身手。

总之,钢的化学热处理这几个基本过程,每个环节都至关重要,缺了谁都不行!。

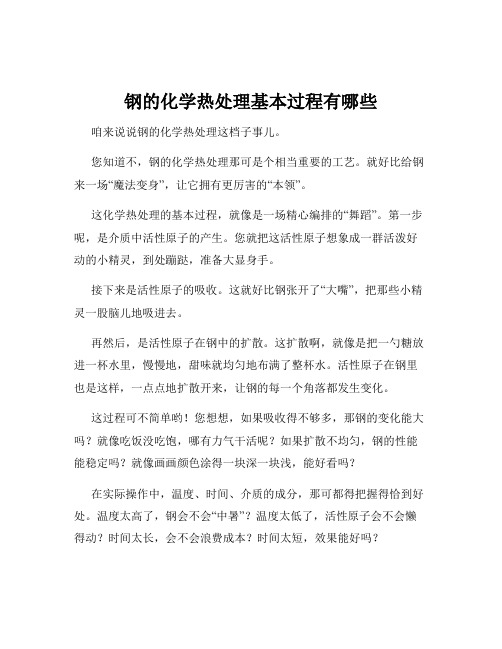

45钢热处理工艺及其组织性能

第5期(总第174期)2012年10月机械工程与自动化MECHANICAL ENGINEERING & AUTOMATIONNo.5Oct.文章编号:1672-6413(2012)05-0203-0245钢热处理工艺及其组织性能赵 琳(山西省机电设计研究院,山西 太原 030009)摘要:通过对45钢进行正火、淬火、中温回火等热处理工艺后,能显著提高45钢的综合力学性能和切削加工性能,使其具有较高的弹性极限和韧性,使它的芯部强韧性及表面硬度都有所提高,大大降低了生产成本。

关键词:热处理工艺;45钢;组织性能中图分类号:TG161 文献标识码:B收稿日期:2012-04-13;修回日期:2012-04-25作者简介:赵琳(1976-),女,山西和顺人,工程师,本科,主要从事热处理工作。

1 概述45钢性价比较高,是一种优质碳素结构用钢,因此使用范围较为广泛。

45钢的硬度不是很高并且容易进行切削加工,经常用来制作模具中的模板、导柱等,但是机加工前必须预先经过热处理。

轴类零件也常选用45钢,但是要通过表面淬火,如高频淬火或者是直接淬火(淬火后表面硬度可达45HRC~52HRC),以获得需要的表面硬度、强度和韧性等综合机械性能。

2 45钢的化学成分及临界温度45钢的化学成分及临界温度工艺参数见表1。

表1 45钢的化学成分及临界温度化学成分(%)临界温度(℃)C Si Mn P S Ni Cr Cu Ac1Ac3Ar3Ar10.42~0.50 0.17~0.37 0.50~0.80 0.035 0.035 0.25 0.25 0.25 724 780 751 6823 45钢的性质45钢的硬度较低,强度较高,塑性和韧性尚好,切削加工性能较好,除了用来做模具的模板、导柱外,还经常用于制作承受负荷较大的小截面调质件和应力较小的大型正火零件。

综合机械性能较好是45钢的特性,45钢是中碳钢,表面硬度低,不耐磨。

如果需要较高的表面硬度,可以对45钢进行调质和表面淬火来使工件的表面硬度得到提高,对心部强度要求不高的表面淬火零件常见的有曲轴、传动轴、齿轮、蜗杆、键、销等。

浅析热处理工艺对45钢组织和性能的影响

浅析热处理工艺对45钢组织和性能的影响为了明确热处理工艺对45钢的影响,本文研究了退火,正火,淬火,低温回火、中温回火和高温热处理等对45钢显微组织及布氏硬度的影响规律,结果表明:碳含量是受热处理影响最显著45钢的硬度和强度随碳含量的增加而增加,但塑性和韧性降低。

标签:热处理工艺;金相组织;硬度;45钢1 绪论随着工业化进程的加速和基础设施数量的增加,对不同类型钢的需求及其结构性能要求也越来越高。

目前45钢是结构用钢中使用最广泛的一种钢。

中碳优质钢由于其淬透性差,因此在正常条件下需对其进行淬火和回火以此提高其機械性能。

但其冷塑性适中,退火和正火类型优于淬火和回火。

其适用于生产高强度零件,例如齿轮、轴、活塞销以及机加工零件、锻造零件和冲压零件等不受大应力作用的零件[1]。

45钢是一种主要用于机械零件生产的优质碳素钢,故又称机械零件用钢。

45钢的横温通常高于AC3,热处理后具有良好的力学性能。

由于其重复性较低,断面较大,因此不适用于对工件要求较高机械[2]。

为了研究热处理对45钢组织和布氏硬度的影响,对45钢进行了组织检测和布氏硬度测试,测定了热处理过程中的退火,正火,淬火,低温回火,中温回火和高温回火热处理工艺。

对获得的数据进分析,得出热处理过程对45钢结构和性能的影响规律。

2 热处理工艺2.1热处理工艺概念热处理是将固体金属加热到一定温度以保证所需的绝缘效果,并以适当的速度冷却到室温以改变内部结构从而获得所需性能的过程。

钢的特性不同于材料的微观结构,在高温下由于分子运动强烈,钢的分子分布相对均匀。

在奥氏体化温度下热处理一定时间。

首先将材料成分均质化,然后根据相应的热处理获得所需的结构。

经过各种热处理工艺后,当温度缓慢降低时,钢铁材料中铁和碳的分布受到影响,材料的成分分布不均匀,产生了不同的显微组织[3]。

从均匀分布到不均匀分布,需要时间和扩散速率,但是通常温度越高,扩散速率越高。

然后,通过调整时间和温度,可以有选择地控制元素的不均匀分布以获得不同的组合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4)感应加热表面淬火的特点 ) ① 加热温度高。 ② 感应加热表面淬火后工件表层硬度高,脆性较低。 ③ 工件表面质量好。 ④ 生产效率高。 3.其他表面淬火方法简介 . 1)火焰加热表面淬火 ) 火焰加热淬火如图所示。其淬硬层深 度一般为2~8mm。 特点及应用: 特点及应用: 设备简单、成本低、灵活性大,但 淬火质量较难控制。主要用于单件小批 量生产件及大型零件的表面淬火。

4.回火脆性 . 淬火钢出现冲击韧性显著下降的现 象称为“回火脆性”,如图所示。

1)低温回火脆性 ) 在250~350℃回火时出现的脆性称为低温回火脆性。一 般不在此温度范围内进行回火。 2)高温回火脆性 ) 在500~650℃回火时出现的脆性称为高温回火脆性。主 要发生在含Cr、Ni、Mn等合金元素的结构钢中。 3)快冷可防止高温脆性,在钢中加入W(约1%)、M (约 )快冷可防止高温脆性,在钢中加入W(约 )、Mo( W( )、M 0.5%)等合金元素可有效抑制这类脆性的产生。 )等合金元素可有效抑制这类脆性的产生。

3.淬火方法 . 常用淬火方法如图所示。 1)单液淬火法 ) 将加热的工件放入一种淬火介质中连续冷却至室温的操作 方法,如水淬、油淬等。 2)双液淬火法 ) 将加热的工件放入一种冷 却能力较强的介质中冷却,然 后转入另一种冷却能力较弱的 介质冷却的淬火方法。如水淬 油冷或油淬空冷。 双液淬火主要用于形状复 杂的高碳钢工件及大型合金钢 工件。

2.感应加热表面淬火 . 1)感应加热的基本原理 ) 感应加热表面淬火的装置如图所示。 ① 交变磁场使工件内部感生出巨大的 涡流 ② 感应电流在工件表层密度最大,而 心部密度为零,这种现象称为集肤 效应 ③ 电流透入的深度与感应电流的频率 有关 ④ 电流频率越高,感应电流透入深度 越浅

2)感应加热的分类 ) ① 高频感应加热 电流频率范围250~300kHz,淬硬层深度为0.5~ 2.0mm,适用于中小模数的齿轮及中小尺寸的轴类零件。 ② 中频感应加热 电流频率范围2500~800kHz,淬硬层深度2~10mm, 适用于较大的轴和大中模数齿轮。 ③ 工频感应加热 电流频率50Hz,淬硬层深度可达10~15mm,适用 于较大直径零件的穿透加热及大直径零件如轧辊、火车 车轮的表面淬火。 3)感应加热表面淬火后的回火 ) 一般只进行低温回火,回火温度一般不高于200℃。

B 按规定方法测定硬度值,作出淬透性曲线; C 利用钢的半马氏体区硬度与钢的含碳量关系图,和淬透性 曲线图可找出其淬透性的大小。 ② 淬透性的表示方法 淬透性值可用 表示。其中J表示末端淬透性,d表示至 水冷端的距离,HRC为该处测得的硬度值。 钢的淬透性还可用钢在某种冷却介质中完全淬透的最大直径, 即临界直径D0表示。 4)淬透性的应用 ) ① 对于截面尺寸较大和形状较复杂的重要零件以及要求机械 性能均匀的零件,应选用高淬透性的钢制造。 ② 对于承受弯曲和扭转的轴类、齿轮类零件,可选用低淬透 性的钢制造。 ③ 在设计和制造零件时,必须考虑钢的热处理尺寸效应。

4.钢的淬透性 . 1)淬透性 ) 淬透性是指钢在淬火时获得淬硬层深度的能力。一 般规定由工件表面到半马氏体区的深度作为淬硬层深度。 2)淬透性对钢力学性能 的影响钢的淬透性直 接影响其热处理后的 力学性能。

① 淬透性高的钢,其力学性能沿截面均匀分布 ② 淬透性低的钢,其截面心部的力学性能低 3)淬透性的测定及其表示方法 ) ① 淬透性的测定方法 测定钢的淬透性 最常用的方法是末端 淬火法。 A 将φ25×100mm的 标准试样经奥氏体化 后,对末端进行喷水 冷却。如图所示。

2)回火过程中的性能变化 ) 总的规律是:随回火温度升高,强度、硬度下降,塑性、 韧性上升。如图为硬度与回火温度的关系。 ① 回火温度在200℃以下,钢的硬度不降低,对高碳钢,甚至略有 升高。 ② 回火温度在200~300℃,高碳钢的硬度再次升高,中、低碳钢 硬度缓慢降低。 ③ 回火温度300℃以上,钢的硬度呈直线下降。 ④ 注意: 回火屈氏体、回火索氏体和球状珠光体 与过冷奥氏体直接分解得到的屈氏体、索氏 体和珠光体的力学性能有显著区别。

1) 完全退火 ) 将亚共析钢加热到Ac3+30~50℃,保温后缓冷的退火工 艺称为完全退火。 目的:降低硬度,消除内应力。 2)等温退火 ) 将亚共析钢加热到 Ac3 +30~50℃、过共析钢加热到 Ac1+30~50℃,保温后快冷到Ar1以下某一温度保温,然后出 +30 50 炉空冷。如图是高速钢等温退火与普通退火的比较

3.回火的种类 . 1)低温回火 )低温回火(150~250℃) 组织为回火马氏体,能降低 内应力和脆性,并保持高硬度和 耐磨性。用于工具、模具、轴承、 渗碳件及经表面淬火的工件。 2)中温回火(350~500℃) )中温回火 组织为回火索氏体,具有较高弹性和一定韧性,主要 用于弹簧的处理。 3)高温回火(500~650℃) )高温回火 组织为回火索氏体,具有良好的综合机械性能。习惯 上将淬火加高温回火相结合的热处理称作调质处理,简称 “调质”。调质广泛用于处理重要的结构零件,如轴、齿 轮 等。

二、钢的淬火 淬火是将钢加热到临界点以上,保温后以大于Vk的速度 冷却的热处理工艺。 目的: 目的:为了获得马氏体,提高钢的力学性能。 1.淬火温度 . 选择淬火温度的原则是获得均匀细小的奥氏体。如图所 示,一般淬火温度在临界点以上。

① 对亚共析钢,淬火温度为Ac3+30~50℃,淬火组织为马 氏体,如图所示。 亚温淬火:加热温度在Ac1~ Ac3之间,淬火组织为马氏 体加铁素体,如图所示。亚温淬火也是一种强韧化处理方 法。

5)去应力退火 ) 将工件加热到 Ac1以下某一温度,保温后随炉冷却的 热处理工艺称为去应力退火。 目的:消除铸、锻、焊的内应力。 3.正火 . 正火是将钢加热到 Ac3或Accm 以上30~50℃,保温后空气中冷 却的热处理工艺。

正火具有以下几方面的应用: ① 含碳量≤0.25%经正火后硬度提高,改善了切削加工性能。 ② 消除过共析钢中的二次渗碳体。 ③ 作为普通结构零件的最终热处理。 正火的冷却速度稍快于退火,由C曲线可知,二者的组织 是不一样的。正火后的组织比退火细,如图所示。

③ 最常用的淬火介质是水和油。 ④ 水是经济且冷却能力较强的淬火介质。如表所示 ⑤ 油主要用于合金钢或小尺寸碳钢工件的淬火。 ⑥ 熔融状态的盐也常用作淬火介质,称作盐浴。这类介质只 适用于形状复杂和变形要求严格的小件的分级淬火和等温 淬火。 ⑦ 近年来出现聚乙烯醇水溶液、三乙醇铵水溶液、高浓度硝 盐水溶液等淬火介质。

J HRC d

三、钢的回火

1.回火的目的 . ① 降低脆性,减少或消除内应力 ② 获得工艺所要求的力学性能 ③ 稳定工件尺寸 ④ 对某些高淬透性的合金钢,可降低硬度,以利加工 2.淬火钢在回火时的转变 . 1)回火时的组织转变 淬火钢组织发生以下四阶段的变化: ① 马氏体分解:主要发生在100~200℃, 马氏体中的碳以ε碳化物(FexC)的形 式析出,析出的碳化物以极小片状分布 在马氏体基体上,这种组织称为回火马 氏体,用“M回”表示。如图所示。

② 残余奥氏体分解 主要发生在200~300℃,残余奥氏体分解 为ε碳化物和过饱和α,但组织仍是回火马氏体。 ③ ε碳化物转变为Fe3C 主要发生在250~400℃,此时回火马氏 体转变为在保持马氏体形态的铁素体基体上分布着细粒状渗 碳体的组织,称为回火屈氏体,用“T回”表示。如图所示。 ④ 渗碳体的聚集长大及α相再结晶 主要发生在400℃以上,此时 形成颗粒状渗碳体,铁素体由针片状转变为多边形,这种组 织称为回火索氏体,用“S回”表示。如图所示。

5.4 钢的热处理基本工艺及应用 一、钢的退火与正火

1.退火与正火的目的 . ① 调整硬度以便进行切削加工 ② 消除残余应力 ③ 细化晶粒,改善组织 ④ 为最终热处理做好组织上的准备

2.退火 . 退火:将钢加热、保温,然后缓慢冷却的热处理工艺。 退火工艺可分为完全退火、等温退火、球化退火、去 应力退火、再结晶退火等,如图所示。

3)分级淬火法 ) 将加热的工件在Ms点附近的盐浴或碱浴中淬火,然后取 出缓冷的淬火方法。其特点是显著减少淬火变形与开裂,是 用于截面尺寸较小淬透性较高的钢件。 4)等温淬火 ) 将加热工件在稍高于Ms点附近温度的盐浴或碱浴中冷却 并保温足够时间而获得下贝氏体组织的淬火方法。其特点是 工件具有良好的综合力学性能,一般不必回火。多用于形状 复杂和要求较高的小件。

3)球化退火 ) 将共析钢或过共析钢加热到 Ac1 +20~30℃,保温适当时 间后缓慢冷却的热处理工艺称为球化退火。 目的: 目的:降低硬度,改善切削加工性能;形成球状珠光体(如 图所示),为后面的淬火作组织准备。 4)扩散退火 ) 将工件加热到略低于固相线 温度,保温后缓慢冷却的热处理 工艺称为扩散退火。 目的:消除成份偏析。 目的:

Байду номын сангаас

2)电接触加热表面淬火 ) 电接触加热的原理如图所示。 特点及应用: 工件变形小,工艺简单,不需回火,但硬化层薄。 形状复杂的工件不宜采用。

“钢的热处理基本工艺及应用”部分结束! 请转入:

“其它热处理方法简介” 其它热处理方法简介”

四、钢的表面淬火

1.概述 . 利用快速加热将表面层奥氏体化后进行淬火,以强 化零件表面的热处理方法。 ① 表面淬火用材料 含碳量为0.4~0.5%的中碳钢及铸铁。 ② 预备热处理 预备热处理为表面淬火作准备,以获得最终的心部 组织。方法有调质和正火等。 ③ 表面淬火后的组织 表层组织为回火马氏体,心部组织为回火索氏体 (调质)或铁素体加索氏体(正火)。

5.淬火回火的工艺缺陷 . 1)硬度不足 ) 是由淬火加热温度低、表面脱碳、冷速不够、钢材淬 透性低等原因造成的。可采用相应措施加以防治。 2)硬度不均匀 ) 是由原始组织粗大且不均匀、冷却不均匀等原因造成 的。可通过正火后重新淬火来消除。 3)过热和过烧 ) 过热组织可通过重新淬火来消除;工件一旦过烧则只 能报废。