DFMEA - 车身附件 - 车门内护板

合集下载

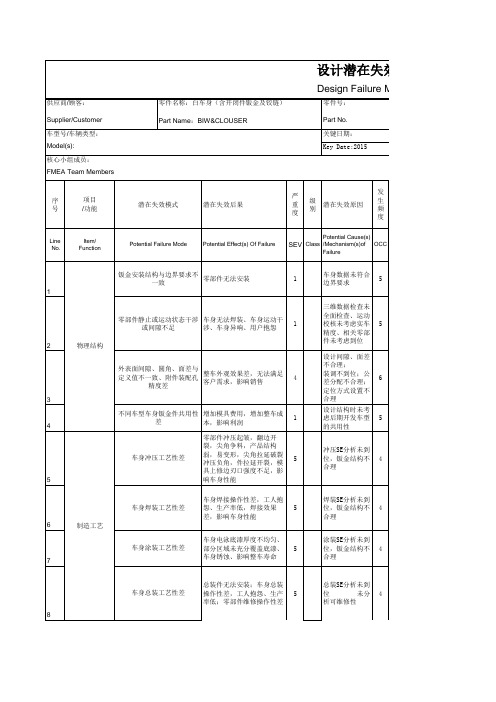

DFMEA--汽车白车身开闭件及铰链

22

车身出现裂纹、松动、变形 损坏、疲劳破坏,影响内部 车身钣金件疲劳性不满足要 安装结构,影响整车寿命, 用户抱怨 求 顶盖雪压工况易出现变形, 影响车身结构,用户抱怨 油箱固定点强度不足,安装 位置结构断裂或变形,影响 整车性能 外挂踏板安装强度不足,安 装位置结构断裂或变形,外 挂踏板使用过程中无法实现 正常功能,客户抱怨 地板局部强度不满足要求, 使用过程中由于乘员踩踏造 成地板局部变形,客户抱怨 三踏板安装点强度不足,三 踏板安装点断裂或变形,影 响整车正常使用,客户抱怨

7

3

23

7

5

24

7

材料选择不对或 结构不合理

5

25

7

材料选择不对或 结构不合理

3

26

7

材料选择不对或 结构不合理

5

27

车身局部工况强度不满足要 求 可靠耐久

28 可靠耐久

29

备胎支架强度不足,支架发 生断裂或变形,影响备胎安 车身局部工况强度不满足要 装,客户抱怨 求 底盘安装点刚度、强度不 足,钣金断裂或永久变形, 影响车辆性能和安全 动力及附件安装点刚度、强 度不足,钣金断裂或永久变 形,影响车辆性能和安全 电子电器安装点刚度、强度 不足,钣金断裂或永久变 形,影响车辆使用和安全

SEV Class /Mechanism(s)of

Failure

OCC

钣金安装结构与边界要求不 零部件无法安装 一致 1

1

车身数据未符合 边界要求

5

零部件静止或运动状态干涉 车身无法焊装、车身运动干 或间隙不足 涉、车身异响、用户抱怨 2 物理结构 外表面间隙、圆角、面差与 整车外观效果差,无法满足 定义值不一致、附件装配孔 客户需求,影响销售 精度差 3 不同车型车身钣金件共用性 增加模具费用,增加整车成 差 本,影响利润 零部件冲压起皱,翻边开 裂,尖角争料,产品结构 弱,易变形,尖角拉延破裂 冲压负角,件拉延开裂,模 具上修边刃口强度不足,影 响车身性能 车身焊接操作性差,工人抱 怨、生产率低,焊接效果 差,影响车身性能

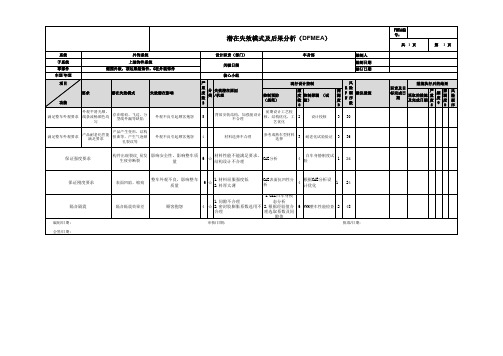

汽车车身饰件DFMEA-上装饰件系统

FMEA编 号:

共 1页

第 1页

措施执行后的结果

职责及目

标完成日 期

采取的措施 及完成日期

严 重 度 S

频 度 O

探 测 度 D

风 险 顺 序

表面凹陷、缩痕

整车外观不良,影响整车 质量

6

☆

1.材料屈服强度低 2.料厚太薄

CAE表面抗凹性分 析

4

根据CAE分析设 计优化

1

24

隔音隔震效果差

顾客抱怨

1.CAE白车身模

1.间隙不合理

态分析

4 ☆ 2.密封胶膨胀系数选用不 2.根据经验值合

合理

理选取系数及间

隙值

审核/日期:

6 NVH整车性能检查

2 48 批准/日期:

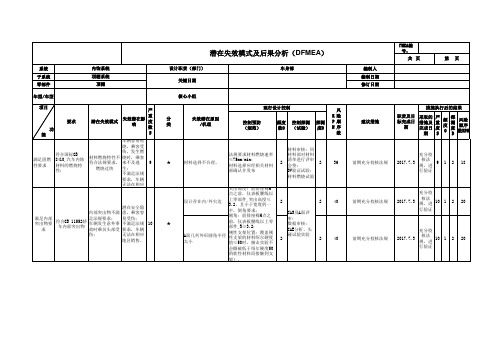

潜在失效模式及后果分析(DFMEA)

系统 子系统 零部件 车型/年型

项目

外饰系统 上装饰件系统 侧围外板,顶边梁装饰件,C柱外装饰件

要求

潜在失效模式

失效潜在影响

功能

满足整车外观要求

外观平滑光顺, 线条流畅颜色均

匀

存在缩痕、飞边、分 型线外漏等缺陷

外观不良引起顾客抱怨

设计职责(部门)

车身部

关键日期

核心小组

产品产生变形,结构 扭曲等,产生气泡锁

孔裂纹等

外观不良引起顾客抱怨

4

材料选择不合理

参考成熟车型材料 选择

3

耐老化试验验证

3

36

保证强度要求

构件出现裂纹,易发 生疲劳断裂

影响安全性,影响整车质 量

6

☆

材料性能不能满足要求, 结构设计不合理

CAE分析

4

白车身静刚度试 验

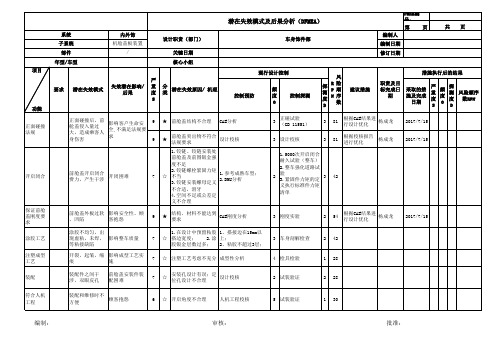

汽车车身饰件DFMEA-机舱盖板装置

项目

功能 正面碰撞 法规

开启闭合

保证前舱 盖刚度要 求 涂胶工艺 注塑成型 工艺

系统 子系统

部件 年型/车型

内外饰 机舱盖板装置

/

设计职责(部门)

关键日期 核心小组

要求

潜在失效模式

严

失效潜在影响/ 后果

重 度

分 类

潜在失效原因/ 机理

S

潜在失效模式及后果分析(DFMEA)

车身饰件部

现行设计控制

控制预防

、凹陷

客抱怨

9

★

结构、材料不能达到 要求

CAE刚度分析

3

正碰试验 (GB 11551)

3

81

根据CAE结果进 行设计优化

杨成龙

3 设计校核

3

81

根据校核报告 进行优化

杨成龙

1.5000次开启闭合

耐久试验(整车)

2.整车强化道路试

2

验 3.紧固件力矩的定

3

42

义执行标准件力矩

清单

2017/7/15 2017/7/15

频

度

控制探测

O

风

探 测 度 D

R险 P顺 N序

数

建议措施

编制人

FMEA编 号:

第 页

编制日期

修订日期

共页

措施执行后的结果

职责及目 标完成日

期

采取的措 施及完成

日期

严 重 度 S

频 度 O

探 测 度 D

风险顺序 数RPN

正面碰撞后,前 舱盖侵入量过 大,造成乘客人 身伤害

影响客户生命安 全,不满足法规要 求

9 9

前舱盖开启闭合 费力,产生干涉

功能 正面碰撞 法规

开启闭合

保证前舱 盖刚度要 求 涂胶工艺 注塑成型 工艺

系统 子系统

部件 年型/车型

内外饰 机舱盖板装置

/

设计职责(部门)

关键日期 核心小组

要求

潜在失效模式

严

失效潜在影响/ 后果

重 度

分 类

潜在失效原因/ 机理

S

潜在失效模式及后果分析(DFMEA)

车身饰件部

现行设计控制

控制预防

、凹陷

客抱怨

9

★

结构、材料不能达到 要求

CAE刚度分析

3

正碰试验 (GB 11551)

3

81

根据CAE结果进 行设计优化

杨成龙

3 设计校核

3

81

根据校核报告 进行优化

杨成龙

1.5000次开启闭合

耐久试验(整车)

2.整车强化道路试

2

验 3.紧固件力矩的定

3

42

义执行标准件力矩

清单

2017/7/15 2017/7/15

频

度

控制探测

O

风

探 测 度 D

R险 P顺 N序

数

建议措施

编制人

FMEA编 号:

第 页

编制日期

修订日期

共页

措施执行后的结果

职责及目 标完成日

期

采取的措 施及完成

日期

严 重 度 S

频 度 O

探 测 度 D

风险顺序 数RPN

正面碰撞后,前 舱盖侵入量过 大,造成乘客人 身伤害

影响客户生命安 全,不满足法规要 求

9 9

前舱盖开启闭合 费力,产生干涉

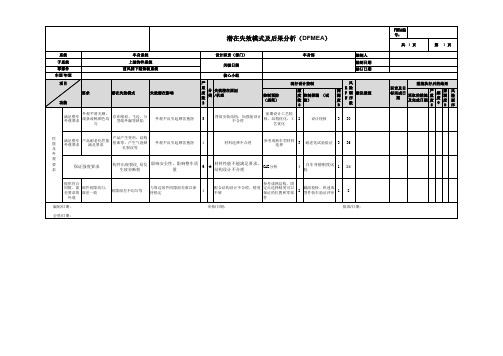

汽车车身饰件DFMEA-前风挡下装饰板系统

部件间隙均匀, 面差一致

间隙面差不均匀等

外观

编制/日期: 会签/日期:

与周边部件间隙面差难以保 持稳定

4

参考成熟结构,固

配合结构设计不合理,精度 定点选择精度可以

不够

保证的位置和零部

2

截面校核、快速成 型件装车验证评审

1

8

件

审核/日期:

批准/日期:

FMEA编 号:

共 1页

第 1页

措施执行后的结果

职责及目

标完成日 期

采取的措施 及完成日期

严 重 度 S

频 度 O

探 测 度 D

风 险 顺 序

分 类

失效潜在原因 /机理

S

控制预防 (规范)

现行设计控制

频 度 控制探测 (试 数 验) O

5

背部安装结构,加强筋设计 不合理

前期设计工艺校 核,结构优化,工

艺优化

2

设计校核

编制人 编制日期 修订日期

风

R险

探 测 度 D

P 顺 建议措施 N序

数

3 30

性 能 及

满足整车 外观要求

产品耐老化性能 满足要求

产品产生变形,结构 扭曲等,产生气泡锁

孔裂纹等

外观不良引起顾客抱怨

4

材料选择不合理

参考成熟车型材料 选择

3

耐老化试验验证

3

36

外

观

要 求

保证强度要求

构件出现裂纹,易发 生疲劳断裂

影响安全性,影响整车质 量

6

★

材料性能不能满足要求, 结构设计不合理

CAE分析

4

白车身静刚度试 验

1

24

DFMEA 后背门门槛护板总成

4

参考样 车

装饰

与侧围护板干 装配困难 涉

3

I

间隙设计偏 小

参考样 4 车间隙 值 参考样 4 车间隙 值

装饰

与储物箱地毯 装配困难 干涉

4

I

间隙设计偏 小

装饰

表面有缩痕

影响外观品 质

3

I

产品料厚不 均匀或有料 厚突变现象

4 CAE分析

安装牢固可靠

脱落

影响整车品 质,不美观

3

I

安装卡扣松 脱

4

方案讨 论

门护板

系统 子系统

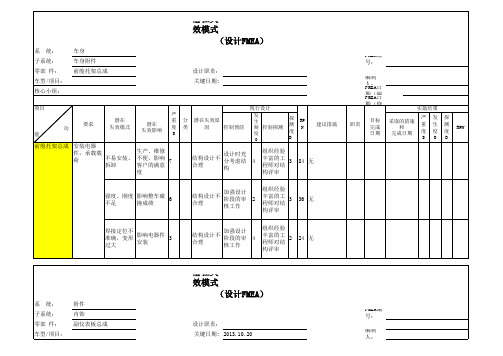

潜在失效模式及后果分析 (设计FMEA)

设计责任: 关键日期:

后背门门槛护板总成部件 年度车型/车辆类型: 核心小组:

项目 潜在失效模式 潜在失效后果 严 重 度 (S)

频 分 类 潜在失效起因/ 机理 度 (O)

现行设计控制

功能

预防

装饰

配合不良,缝 影响美观 隙过大。脱落

3

I

定位结构不 合理,安装 结构不可靠

失效模式及后果分析 (设计FMEA)

编制人: FMEA日期(编制):

FMEA编号NO: 页码: 第 1 页

共 1 页

(修订)

现行设计控制

探测

风 探 险 R 测 顺 P 度 序 N (D) 数

措施执行结果 建议措施 责任及目标 完成日期 采取的 措施

S

O

D

RPN

设计评审

4

48

设计评审

4

48ห้องสมุดไป่ตู้

设计评审

3

48

RP件验证

4

48

断面分析

2

24

汽车车身饰件DFMEA-顶棚系统

零件局部变

与隔音绵、线束 形较大

干涉

装配效果不

3

好

密封条唇边变形 较大,与顶棚配 影响外观 5 合不好

安装后零件不牢 固

零件能够晃 动,影响品 质

2

固定点:不足、尺寸 不对、 设计不合理

参考类似车型 设计评审

3

数据评审,设 计校核

2

18

☆

设计预留空间不足

参考类似车型,尽量留 足空间

3

数据评审,设 计校核

6

影响销量。

气味难闻,

新车经高温放置 顾客抱怨强 后,有难闻气味 烈;

5

影响销量。

禁用物质要求

选用材料不满足 国家环保要求及 公司企标要求 (选材含有甲醛 及有机物等含量 超标材料)。

挥发有害气 体、伤害乘 客身体,引 起顾客抱怨 。

9

零部件气味性不能满 选择耐候性符合相关定

足公司标准

义要求的材料

在高,低温温下材料 材料选择满足气味性要 3

进行气味及挥 发性相关试验 检测,检测产 5 品是都满足公 2 司标准要求。 符合企标禁用 物质要求。

90

周边零件与理论状态 有偏差

生产控制

3 零件检测

2

18

前期充分校核法规

充分校

2017.7.3

核法 规,进

9

3

2

54

行验证

安装有错位

与其它零件 装配不好

3

☆

零件生产不合格

生产控制

3 零件检测

2

18

顶棚安装配合

4

黑斑、粉化等缺

陷,用放大镜20

倍或类似的仪器 外观质量

耐光色牢度

能看见与初始状 差,零件性 态相比表面龟 能失效,引

DFMEA-车身

24 无

潜在失效模式及影响分析 (设计FMEA)

系 统: 附件 内饰 副仪表板总成 设计职责: 关键日期: 2013.10.20 编制人: FMEA编号: 子系统: 零部 件: 车型/项目:

核心小组:

项目 要求 潜在 失效模式 潜在 失效影响 严 重 度 S 分 类 潜在失效原 因 控制预防 现行设计

4 ## 无

2 48 无

3 54 无

2 70 无

潜在失效模式及影响分析 (设计FMEA)

系 统: 车身 前翼子板总成(左) 翼子板 (左) 设计职责: 关键日期: 编制人: 樊雷 FMEA日期(编制): FMEA日期(修订):

FMEA编号:

功 能

RPN

焊接、定位 焊接、定位 后地板总成 方便 困难 · 承载载荷 · 构成白车身总 成 · 安装底盘、动 力电池等一些 设备

焊枪接近困 难;夹具没 有夹持空 间,定位困 难;工序转 移困难。

7

设计时未考 充分考虑 虑周全焊装 结构对焊 工序的要求 接和定位 的影响

4 组织经验 丰富的技 术人员对 结构进行 评价

项目 要求 潜在 失效模式 潜在 失效影响 严 重 度 S 分 类 潜在失效原 因 控制预防 现行设计 发 生 频 控制探测 度 O 实施结果 探 测 度 D RP N 建议措施 职责 目标 完成 日期 采取的措施 和 完成日期 严 重 度 S 发 生 度 O 探 测 度 D

子系统: 零部 件: 车型/项目: 核心小组:

FMEA编号:

实施结果 探 测 度 D RP N 建议措施 职责 目标 完成 日期 采取的措施 和 完成日期 严 重 度 S 发 生 度 O 探 测 度 D

功 能

RPN

前舱托架总成 安装电器 生产、维修 件,承载载 不易安装、 不便,影响 荷 7 拆卸 客户的满意 度

汽车车身饰件DFMEA-车门密封条

影响安全,不满足法规

2 ☆ 材料选择不合理

1、benchmark 2 材料试验

4 16

有害气体物 质超标

影响健康不满足法规

4

☆

材材选择不合理,工 艺不合理

1、Checklist 2、作业指导书

2 材料试验

3 24

编制:

审核:

批准:

机理

S

现行设计控制

频 控制预防 度

O

控制探测

3

1、玻璃内唇形状不

☆

良 孤度/厚度

2、长度尺寸略长

1、供应商经验 2、签订包装方 案

2 进货来件评审

3 ☆ 型部设计不合理

1、benchmark 2、Checklist

2 进货来件评审

风

探 测 度 D

R险 P顺 N序

数

3 18

2 12

与外水切搭 接处有缝隙

benchmark

1 设计评审

5 15

与其他车 型混用

零部件误用,增加工时, 产品报废

6

☆

与其他车型断面 相似,无法辨别

1、benchmark 1 设计评审

2 12

与本车其他 零部件误用,增加工时, 密封条混用 产品报废

6

☆

断面类似, 无法辨别

1、benchmark 1 设计评审

2 12

阻燃性不满 足法规

密封失效 1、水/尘/风/噪音可进入 6

(漏水/漏 车内;

尘/漏风/不 2、漏风造 成风切音;

阻隔噪音 3、车门震动产生噪音

6

☆ 呢槽老化变形

1、benchmark 2、Checklist

☆

呢槽与玻璃及导轨配 1、benchmark

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

快速件验 证

7

105

3

外观良 好,间 隙面差 均匀 边界与钣金不贴合 外观质量差, 用户抱怨

2

5

快速件验 证

7

70

3

3

快速件验 证

7

63

护板与内水切配合面 起波浪 护板与其他内饰色彩 有色差 护板表面包覆物包覆 效果不好

外观质量差, 用户抱怨 外观质量差, 用户抱怨 外观质量差, 用户抱怨

3 3 2

3 4 2 3 3 4 3

未进行人机工程 分析 未进行人机工程 分析 进行人机工程分 析 进行人机工程分 析 进行人机工程分 析 进行人机工程分 析 护板使用劣质材 料

2 3 2 4 4 3 4

人机工程 检查、快 速件验证 进行人机 工程分析 定义分模 线及模具 精度要求 进行人机 工程分析 数模结构 合理性检 查 进行人机 工程分析 严格定义 护板材料

2 护板与控制器盖板配 合间隙面差不好; 护板与内开启手柄配 合间隙面差不好; 护板与电器按钮配合 间隙面差不好;

6

按设计规 范要求检 查数模

快速件验 证

7

84

外观质量差, 用户抱怨 3

5

数模结构 合理性检 查 数模结构 合理性检 查 数模结构 合理性检 查 按设计规 范要求检 查数模 内饰整体 定义色彩 数模结构 合理性检 查

车型号/车辆类型: Model(s) 核心小组成员: FMEA Team Members

关键日期: Key Date

审核: Verification

序 号

项目 /功能

潜在失效模式

潜在失效后果

严 重 度

级 别

潜在失效原因

发 生 频 度

现行预防 控制

现行探测 控制

探 测 度

风险 顺序on

Potential Failure Mode

Potential Effect(s) SEV Class Of Failure

Potential Cause(s) Current /Mechanism(s)of OCC Prevention Failure Control

Current Detection Control

设计潜在失效模式及后果分析(D-FMEA)

Design Failure Mode and Effects Analysis (D-FMEA)

供应商/顾客: Supplier/Customer 零件名称:车门护板 Part Name:左前门内护板总成、 左前门控制器盖板、左前门三角装 饰板总成、右前门内护板总成、右 前门控制器盖板、右前门三角装饰 板总成、左后门内护板总成、左后 门内护板装饰板、左后门控制器盖 板、右后门内护板总成、右后门内 护板装饰板、右后门控制器盖板、 零件号: 责任部门: Department

Responsible Department

Targe Completi -on Date

Actions Taken

New New New SEV OCC DET

按国家法规要求,做阻 供应商 燃性试验。

设计时,护板与控制器 盖预间隙,面差布局合 理,固定点布局合理。

设计中预留补偿间隙面 差的制造余量,增加扣 手与护板定位结构

3 2 3

快速件验 证 内饰整体 定义色彩 无

7 8 6

63 48 36

报纸盒尺寸空间小 杯托尺寸及角度不合 适 分模线不光顺 4 操作轻 便、舒 适 电控按钮位置不好 水杯易滑脱 扶手宽度和高度不合 适 护板有刺激性气味

使用不方便, 用户抱怨 使用不方便, 用户抱怨 有割手感觉 按钮操作不方 便 用户抱怨 使用不方便, 用户抱怨 用户抱怨

编制人: Compiled By 日期(编制): Compile Date 日期(修改): Amend Date 措施结果/Action Results 建议措施 责任部门 责任目 标完成 日期 新 严 重 度 新 频 度 新 探 测 度 新风 险顺 序数

New RPN

采取的措施

Recommend Action(s)

人机工程 检查、快 速件验证 人机工程 检查、快 速件验证 快速件验 证 人机工程 检查、快 速件验证 快速件验 证 人机工程 检查、快 速件验证 无

2 2 1 2 4 2 4

12 24 4 24 48 24 48

及后果分析(D-FMEA)

车身工程中心 FMEA编号: No.

Effects Analysis (D-FMEA)

DET RPN

1

满足内 部凸出 物法规 满足燃 烧特性 法规

不满足法规

无法通过认 证,不能销售 无法通过认 证,不能销售

10

没进行法规分析

进行法规 数模符合 分析 法规要求 2 进行法规 试验 对材料进 行认可验 证 5

40 100

2

不满足法规

10

没进行法规试验 护板与控制器盖 板间隙面差定义 不合理,控制器 盖板定位不合理 、固定点布置不 合理 内开启手柄的定 位不合理,护板 与内开启手柄之 间的定位不合理 电器按钮模块的 固定点不合理 设计时对零件的 变形等考虑不 足,加强筋偏弱 、预留干涉量太 小 护板结构设计不 合理,强度差 护板色彩定义不 合理 护板结构设计不 合理,导致护板 表面起皱