轴式吊耳强度计算及壳体局部应力校核方法_王贵丁

轴式吊耳强度计算及壳体局部应力校核方法

〕

尸

二

式中

二

司 「

— 吊耳 的横截面积 — 吊耳 的许用 剪 切应 力 — 〕

,

吊耳 的剪切 应力

。

一

,

,

〔 取 司

。 仁 〕

一

,

,

。

能满足 式

和式

的吊耳 其 强 度 是足 够 的

,

。

校核 轴式 吊 耳焊 缝截 面应 力 为安全 起 见 校 核 管 轴 焊 缝 时 不 计 筋 板 焊 缝 仅 以轴 式 吊耳 管轴 周边 焊缝 承受 载荷 计算 川

作 用 在 轴 式 吊 耳 上 沿 圆筒 轴 向 的 外

。

,

计 算 附件参 数 月和

。 。

下

— 角 焊缝 的计 算 长 度 —

二

焊缝 的 剪 切 应力

,

,

对 于管 轴 取

,

式中

二

。

一

,

「 司

—

焊 缝许用 剪切 应力 〔 司

。

,

二

, 「

,

几

一 设 备外 径

—厚 度参 数 —下 占

,

—壳体厚 度

壳体平均半 径

二。

卷

帐 尹

式中

岭 若

、 若

中

刀

若 。

二

玖

‘

二

。

占

峡 叽

、

涵

,

戈

涵

、 若

以 上 各式 中

, 中、

、

气

—沿 圆 筒 的 轴 向 的 和 周 向 的 内 力

。

通 过 与 平 衡梁 配 合使用 可

, ,

,

使 吊耳受 力状 态 尽量 合 理 主 要 承受 竖 直 载 荷 而

壳体局部应力校核方法

(4)吊耳下部B点处壳体内、外表面所受的周

向应力:

曰点内表面:Or娲=N十/8—6M十/82

(13)

B点外表面:盯幽,=N十/8+6M十/82

(14)

(5)吊耳下部B点处壳体内、外x/62

(15)

B点外表面:%。,=暇/8+6MJ82

(16)

(6)吊耳下部B点处壳体中面所受的周向、轴

4)因or。是由外载荷引起的局部薄膜应力,许 用值取1.5[or]。。综上所述:

or。<3[盯]s,盯i<1.5[or]s,盯k<1.5[/9"]s(20) 只要式(20)满足,吊耳处壳体局部应力合格。

3结语 综上所述,通过对轴式吊耳在就位这种危险

工况下吊耳、壳体受力状态的分析,总结出轴式吊 耳强度校核及吊点处壳体局部应力的计算方法。

轴式吊耳受力分析见图2。应对管轴的危险 截面、焊缝截面进行弯曲、拉伸及剪切应力校核。

轴式吊耳与设备或衬板的连接处,常焊有加强筋 板,为简化计算并偏于安全,计算时不予计人。

万方数据

图2直立状态时轴式吊耳受力分析 1.1.1校核轴式吊耳危险截面应力

管轴与衬板连接端面为危险截面。

收稿日期:2009~04—24。 作者简介:王贵丁,男,福建泉州市人,2002年毕业于 北京化工大学化工设备与机械专业,获工学学士学 位,工程师,从事石油化工设备的设计工作。联系电 话:010—84878517

根据R。∞、y及肘。,可算得Mi、Ⅳf(i=x,咖)。 根据标准HG20582--1998表26—4可以求得 图4所示各个位置的应力。其中A。、B。、GU、D。分 别为点A、曰、c、D处壳体外表面;AL、BL、cL、D。分 别为点A、曰、G、D处壳体内表面;Am、Bm、cm、D。分 别为点A、B、c、D处壳体中面;根据表26—4可 知:点A、日处壳体不存在由K引起的剪切应力; 点C、D处壳体不存在由M。+引起的周向和轴向应 力。同时,点A与点曰处壳体周向和轴向应力大 小相等,方向相反;点c与点D处壳体剪切应力大 小相等,方向相反;因此只需校核点B、点D处壳 体应力即可。

吊耳计算

吊耳计算————————————————————————————————作者: ————————————————————————————————日期:1)折页销轴强度校核销轴最大受力为副斜架起吊就位瞬间,销轴直径ф130剪应力:τ=Q/A=100×103/(13/2)2π=753.78kg/cm2〈[τ]=1000kg/cm2弯曲应力:σ=Mmax/W (销轴受力按均布载荷计算)Mmax=QL2/8 q=100×103/8.4=1.9×104kg/cmM max=1/8×1.9×104×8.42=1.676×105kg·cmW=πd3/32=3.14×133/32=215.58cm3σ=Mmax/W=1.676×105/215.58=77744kg/cm2〈[σ]1)100t固定折页验算R Hmax=100T由拉曼公式校核最薄断面A-Bσ=P(D2+d2)/2sd(D2-d2)=100×103(442+13.22)/2×4×13.2(442-13.22)=1188kg/cm2〈[σ]固定折页焊缝计算焊缝长度Li=2×50+2×20+4=144cm 焊缝高度h=1.6cmτ=P/0.7hLi=100×103/0.7×1.6×144500 φ400 =620kg/cm 2〈[τ]=1000kg /c m23)活动折页计算主斜架起吊就位后,副斜架未起吊前,斜架主体部分底部已垫垫铁并穿上地脚螺栓,所以校核折页受力以R 3=178.82T 为准。

在A-B 截面上:R=220 A12 60 12φ126 Bδ60220 280由拉曼公式σ=P (D 2+d2)/2s d(D 2-d 2)得:σ=178.82×103(442+12.62)/2×8.2×12.6(442-12.62) =1019.98k g/c m2〈[σ]=1600k g/cm 2活动折页焊缝计算660焊缝长度L=2×50+2×30+6=160cm焊缝高度h=1.6cmτ=P/0.7hL=178.82×103/0.7×1.6×166×2=480.91kg/cm2〈[τ]=1000kg/cm2二、吊耳选择计算1)20t平衡吊耳计算由拉曼公式σ=P(D2+d2)/sd(D2-d2)得:σ=20×103(222+7.22)/3×7.2 (222-7.22)= 1148kg/cm2〈[σ]=1600kg/cm2焊缝长度L=4×30+3=123cm焊缝高度h=1.6cmτ=P/0.7hLi=20×103/0.7×1.6×123=145.18 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=20×103/3.14×6.82/4=551kg/cm2〈[τ]=1000kg/cm22)20t起吊吊耳选择计算在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=20×103(282+82)/4.9×8(282-82)=601 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=20×103/(28-8)×4.9=204.08kg/cm2〈[σ]焊缝长度L=28+2×22=72cm焊缝高度h=1.6cmτ=P/0.7hL i=20×103/0.7×1.6×72=248 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=20×103/3.14×7.62/4=441 kg/cm2〈[τ]=1000kg/cm2销轴弯曲应力弯矩M max=(1/8)QL=20×103×4.9/8=1.225×104 kg/cm2截面系数W=πd3/32=3.14×7.63/32=43cm3σ=Mmax/W=1.225×104/43=284.88 kg/cm2〈[σ]=1600kg/cm23)50t吊耳计算500 R=140 A1 φ24016 2516φ94B1B1A1δ25140 180在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=50×103(242+9.82)/6.2×9.8(242-9.82)=1152.24 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=50×103/(24-9.8)×6.2=568 kg/cm2〈[σ]焊缝长度L=30+2×36=102cm焊缝高度h=1.6cmτ=P/0.7hL i550=50×103/0.7×1.6×102=437.68kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=50×103/3.14×9.42/4=720.85 kg/cm2〈[τ]=1000kg/c m2销轴弯曲应力弯矩M max=(1/8)QL=50×103×5.7/8=3.5625×104kg/c m2截面系数W=πd3/32=3.14×9.43/32=81.5cm3σ=Mmax/W=3.5625×104/81.5=437 kg/cm2〈[σ]=1600kg/cm24)80t吊耳计算R=160A2φ300164016φ120B2 B2500A2500170 170在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=80×103(342+12.22)/7.2×12.2(342-12.22)=1180 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=80×103/(34-12.2)×7.2=510 kg/cm2〈[σ]=1600kg/cm2焊缝长度L i=2×34+34=102cm焊缝高度h=1.6cmτ=P/0.7hL i=80×103/0.7×1.6×102=700 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=80×103/3.14×122/4=708 kg/cm2〈[τ]=1000kg/cm2销轴弯曲应力(按均布载荷计算)7.2cmq=80×103/7.2=11.11×103kg/cm215.5cmR=40×103kgM max =15.5R/2-q×7.22/8=40×103×1.55/2-11.11×103×7.22/8=2.38×105kg·mW=πd3/32=3.14×11.63/32=153.16cm3σ= M max/W=2.38×105/153.16=1554kg/cm2〈[σ]=1600kg/cm25)100t吊耳计算由拉曼公式σ=P(D2+d2)/sd(D2-d2)得:σ=100×103(382+132)/8.2×13(382-132)=1186.77kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=100×103/(38-13)×8.2=487.8kg/cm2〈[σ]=1600kg/cm2焊缝长度Li=2×37+38=112cm焊缝高度h=2cmτ=P/0.7hL i=100×103/0.7×2×112=637.76 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=100×103/3.14×12.62/4=802 kg/cm2〈[τ]=1000kg/cm2。

炼化装置大型设备管轴式吊耳的设计毕业设计

在有些管轴式吊耳计算时,不均衡系数采用 2。由于现在设 备重量计算的准确性,设计重量和实际重量偏差较小,且一般设 备比较规则,所以不均衡系数取 1. 5 足够。 3. 2 吊耳强度最好达到吊耳材质许用应力的 80% ~85%

注:1-内挡板;2-管轴;3-外档板 4-加强环; 5-加强板;6-肋板

图 2 国外常用管轴式吊耳形式 经比较两种吊耳形式,从管轴长度看,国际上通常以大绳径 少股数吊索为前提条件,将管轴设计得较短;而国内吊耳系列由 于过去吊装绳扣材料性能和制作工艺与发达国家之间存在的巨 大差距,只能采用小绳径多股数吊索为前提条件,不得不将管轴 设计得较长。从理论上讲,前者显然更合理, 因为管轴受力后,弯 曲应力约占吊耳强度的 2/ 3。近年来随着国内制造装备业的快 速发展,吊装技术有了长足的进步,国内已完全能够生产单根承 载力大于 500t、绳径大于 200mm 的标准绳扣,目前国内吊耳的 设计有更多的选择条件,可通过参照两种吊耳的结构模式,设计 出适合吊装作业环境的最优化吊耳。如图 3 所示为已使用的 1000t 级管轴式吊耳(既是大管径、较短轴,又对管轴内外加筋, 以保证吊耳强度)。

H = 姨(D3- 2S3)2- T2 !!!!!!!!!!!! (式 2) 经计算,H 为 514. 5mm。

(3) 吊耳横截面积 A 的计算,如式(3)。

A= πS(3 D3- S3)- 4S2+ 4SH !!!!!!!!!! (式 3) 经计算,A 为 7. 146×104mm2。

(4)吊耳惯性矩 J 的计算,如式(4)

较大承载的吊耳管宜选用中厚管,管径要合适。若管径太 小,拴挂的吊装绳扣折弯角度太大,绳扣承载力的折减就大(如 管轴直径 Φ600,吊装钢丝绳径 Φ120,绳扣折减强度 23%,一般 根据现场经验,2 股绳按 1. 5 倍考虑),且绳扣受力后容易形成 死弯;若管径太大,对于小直径的设备不好布置,且设备的外观 感觉不协调。对于较薄壁设备宜选用较大管径的吊耳。

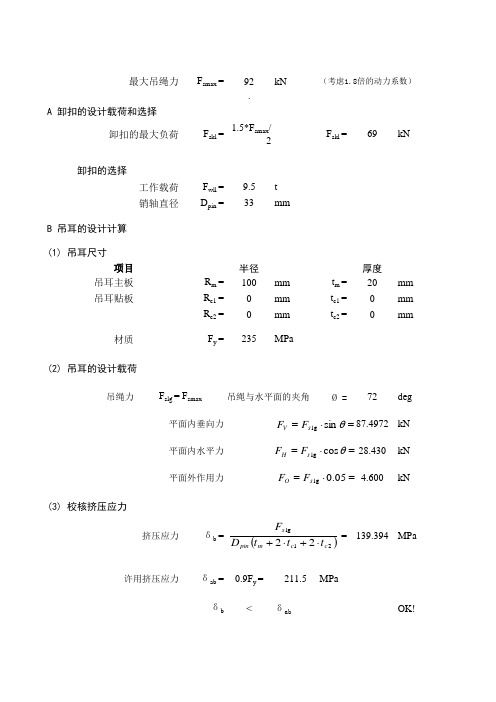

吊耳相关计算

半径

Rm = 100 mm

Rc1 =

0

mm

Rc2 =

0

mm

Fy = 235 MPa

厚度

tm = 20 mm

tc1 =

0

mm

tc2 =

0

mm

吊绳力

Fslg = Fsmax

吊绳与水平面的夹角 Ø = 72 deg

平面内垂向力 平面内水平力

FV Fs lg sin 87.4972 kN FH Fs lg cos 28.430 kN

δ

<

δa

OK!

应力比

IR= δ t δ bi δ bo δat δab δab

= 0.238 <1

OK!

w

w 2

tm 2

2

= 3000000 mm4

Iyy=

L3 tm 12

4

t

3 w

w

12

tw w S 2

= 26150000 mm4

Wxx=

I xx w tm / 2

Wxx= 50000 mm3

Wyy=

I yy L/2

Wyy= 261500 mm3

平面剪切应力 平面外剪切应力

δsi =

FH L tm

最大吊绳力 A 卸扣的设计载荷和选择

卸扣的最大负荷

Fsmax = 92 kN .

Fskl =

1.5*Fsmax/ 2

(考虑1.8倍的动力系数)

Fskl = 69 kN

卸扣的选择

工作载荷 销轴直径

B 吊耳的设计ห้องสมุดไป่ตู้算

(1) 吊耳尺寸 项目

吊耳主板 吊耳贴板

材质 (2) 吊耳的设计载荷

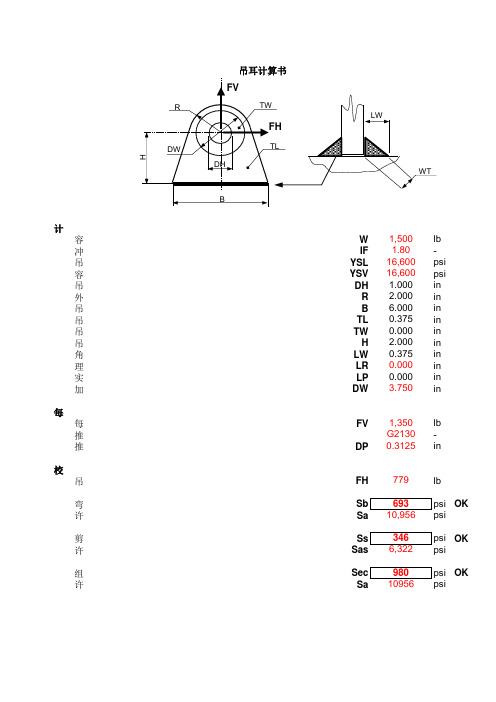

卧式容器吊耳计算

计算容器重量W lb 冲击系数IF -吊耳材料屈服强度YSL psi 容器材料屈服强度YSV psi 吊耳孔径DH in 外圆半径R in 吊耳宽度B in 吊耳板厚TL in 吊耳加强圈厚TW in 吊孔高度H in 角焊缝尺寸——吊耳与筒体LW in 理论角焊缝尺寸——加强圈与吊耳LR in 实际角焊缝尺寸——加强圈与吊耳LP in 加强圈外径= 2 x (R - LP - 0.125)DW in每个吊耳上所受的垂直负载每个吊耳的设计负载 (FV1或FV2中的较大值)FV lb 推荐的吊钩型式 - Crosby type -推荐的吊钩轴直径DP in校核吊耳横向受力FH lb 弯曲应力 = FH x H / (TL x B 2 / 6)OK 许用弯曲应力= 0.66 x SYL 剪应力= FH / (TL x B)OK 许用剪应力 = 0.577 x Sa 组合应力 = (Sb 2+ 4 x Ss 2)0.5OK 许用组合应力 = 0.66 x SYL16,6001.0000.0000.375吊耳计算书1,50016,6001.800.0006.0002.0000.3752.0000.0003.7501,350G21307790.3125吊耳校核计算理论最小吊耳半径 = 1.5 x DH Rminin 实际吊耳半径R in OKH1 = R - DH / 2H1in H2 = (DW - DH) / 2H2in 实际吊耳截面积 = H1 x TLA1in 2实际加强圈截面积 = 2 x H2 x TW A2in 2总截面积 = A1 + A2A in 2至中心轴的半径Term 1 = (2 x TW + TL) x ln[(H2 + DH/2) / (DH/2)]tr1in Term 2 = TL x ln[(H1 + DH/2) / (H2 + DH/2)]tr2in 半径 = A / ( tr1 + tr2)NR in 偏心距 = [A1x(H1+DH) + A2x(H2+DH)] / (2xA) - NR e in 弯矩 = FV x NR / 2MB in-lb 单位负载 = FV + MB x (R - NR) / (R x e)UL lb 所需的最小截面积 = UL / (0.66 x YSL)ALmin in 2所需的最小加强圈截面积 = Almin - A1AWmin in 2理论加强圈最小板厚 = Awmin / (2 x H2)实际加强圈板厚OK 实际应力 = UL / (TL x H1 + 2 x TW x H2)OK 许用应力= 0.66 x YSL撕裂应力 = 0.5 x FV / [H2 x (TL + 2 x TW)]OK 许用应力 = 0.577 x Sa支承应力 = FV / [DP x (TL + 2 x TW)]OK 许用支承应力 = 0.85 x YSL0.001.502.001.501.380.567300.560.500.021.080.1733460.310.00加强圈角焊缝校核作用在加强圈处的负载 = FV x TW / (TL + 2 x TW)FW lb 剪应力 = FW / (p x DW x LP)OK 容许剪应力= 0.577 x Sa Sasw吊耳与容器壳体间焊缝校核焊缝高度 = 0.7071 x LW WTin 焊缝面积 = 2 x WT x B AW in 2焊缝阻力模数SWin 3吊耳与容器壳体间的剪应力校核剪应力 = FH / AWSsw OK 容许剪应力 = 0.577 x Sa Sasw吊耳与容器壳体间的弯曲应力校核最大弯曲应力 = FH x H / AW OK 容许剪应力 = 0.66 x SYL Sasw 吊耳与容器壳体间的组合应力校核组合应力 = (Sbw 2 + 4 x Ssw 2)0.5OK 容许组合应力 = 0.66 x SYL0.273.182.2500.00焊接校核吊耳弯曲应力吊耳剪应力吊耳当量应力吊耳/壳体焊缝弯曲应力吊耳/壳体焊缝剪应力吊耳/壳体焊缝当量应力吊耳曲面所受的应力吊耳撕裂应力吊耳支承应力加强圈焊缝剪应力设计:_____________________校核:_____________________审定:_____________________版本:_____________________日期:_____________________24534669398010,9568495948应力计算值 (psi)693位置13090.00115206321.61210,9566,32210,956109566321.61210,9566321.61214110描述计算值容许值。

吊耳带垫板及筒体局部应力校核计算

(P,M总值) (P总值)

{σ 1+σ 2+[(σ 1-σ 2)2+4τ 2]1/2}/2 [(σ 1-σ 2)2+4τ 2]1/2 {σ 1+σ 2+[(σ 1-σ 2) +4τ ] [(σ 1-σ 2)2+4τ 2]1/2 σ

Pc≤[σ 2

}/2

49.38 80.27

P

]t ]

t

应力的校核

σ P≤1.5[σ ]t σ

11〔N2T(RmT) 12〔M2(RmT)

1/2

1/2

局部应力 应力 P薄膜 P弯矩 M1薄膜 M1弯矩 M2薄膜 M2弯矩 Pc薄膜 计算公式 Kaυ 1P/T2 Kbυ 2(6P/T ) Kaυ 3M1/[T (RmT) Kbυ 46M1/T (RmT) Kaυ 5M2/[T (RmT) Kbυ 66M2/T (RmT) PcRm/2T P,M总值 1-1方向代数和 σ P薄膜 P弯矩 M1薄膜 M1弯矩 M2薄膜 M2弯矩 Pc薄膜

过程设备设计计算

吊耳件及筒体局部应力校核计算 设计条件 吊耳材料 许用应力 [σ ] 剪应力 [τ ]

a

计算单位 吊 耳 件 计 简图 算

上海日泰医药设备工程有限公司

0Cr18Ni9 137.00 MPa 82.2 MPa 0.7 0.80 mm 00Cr17Ni14Mo2 00Cr17Ni14Mo2 117.00 MPa K Q 高 L 宽 HTP 1.65 41000 N 120 圆弧 R 76 孔径 D 70 板厚 S 300 板厚 TR 16 mm 8 mm 2 FV=QK/n FH=FV*tg30° FL=FV/Cos30° M=FH*L σ L=FL/[(2R-D)*(S-C)] σ L<[σ ]

化工设备吊耳标准的分析和解读

第 58 卷第 1 期2021 年 2 月化 工 设 备 与 管 道PROCESS EQUIPMENT & PIPINGV ol. 58 No. 1Feb. 2021化工设备吊耳标准的分析和解读王猛,王志坚,石乾宇(哈尔滨锅炉厂有限责任公司,哈尔滨 150046)摘 要:对HG/T 21574—2018的吊耳选型进行了分析和解读,并将HG/T 21574—2018升版前后内容的重大变动进行了比较,为技术人员选用标准吊耳提供了参考意见。

此外探讨了综合影响系数的优化、吊耳孔承压应力校核、吊耳根部焊缝强度校核公式选择以及吊耳设计制造的几点问题,旨在帮助技术人员在深入理解标准的同时,能够合理地设计吊耳,使产品更加安全、经济。

关键词:HG/T 21574—2018;吊耳;选型设计;综合影响系数;强度校核中图分类号:TQ 050.3;TH 122 文献标识码:A 文章编号:1009-3281(2020)01-0034-005收稿日期:2020-09-27作者简介: 王猛(1986—),男,工程师。

主要从事压力容器及电站辅机的设计开发等工作。

目前,国内外仍有一些学者在研究吊耳的受力规律,由于吊耳的受力复杂,还存在很多争议,因此国内还没有统一的吊耳的计算方法和选用准则,给设计人员带来很大困扰。

文献 [1]中指出了吊耳设计选用存在的诸多问题,如:安全系数、许用应力的取值差异较大,且经验性很大。

为了解决上述问题,国内一些行业制定了相应的吊耳标准,一些企业制定了内部的吊耳企业标准,但是国家层面上尚无相应标准出台。

文献 [1]也对水利水电行业、港口交通行业、化工行业的标准进行了对比分析,发现这些行业的吊耳标准均采用了简单实用的许用应力法,而不是极限载荷法,均采用了材料力学中的拉伸、剪切、挤压强度计算,易于理解使用,但是这些经验公式的安全系数和许用应力取值具有鲜明的行业特色。

HG/T 21574—2018《化工设备吊耳设计选用规范》 [2](以下简称《规范》)的实施日期为2018年9月,是当前化工行业通用的吊耳标准。