8D report50157爬锡不良报告

PCB化锡板拒锡异常客服报告8D

矫正预防报告

[客诉文件编号] :2007082101

图2

膜厚测量仪、金相显微镜(如图3)

图3

膜厚测量与切片比对图示如图4:

图4

图5

图7

测试方式:过plasma之光板过REFLOW后,印上锡膏再过REFLOW并确认其吃锡状况;

判定标准:吃锡面积≥95%

测试结果(吃锡图示如图8):

图8

,因此怀疑表面有污染物造成拒焊现象

、化锡制程为外包作业,对供应商进行稽核,发现化锡厂商还同时代工其他厂家化锡板时有增加硫脲(增加置换反应速率)的添加量,但因后段水洗循环量并未增加,造成表面酸残留

核准:林作舜审核:曾宪忠、官京伟制表:肖建峰。

完整8D报告模板

8Dreport/Qualitycorrectiveactionreport质量改进报告编号:版本:产品名称客户名称客户型号CustomerNameProductNameCustomermodel工厂产品型号客户订单号日期码PositecmodelOrderno.Datecode合同编号合同数量异常发生日期ContractNo.QuantityComplaintdate发文部门异常信息来源要求完成时间DispatchedbyMessagefromRequiredcompletedateDISCIPLINE1:UseTeamApproach(建立解决问题小组)质量改进小组组长:质量改进小组成员:□产品工程师_______________________□研发工程师______________□品质工程师_______________________□制程工程师______________□采购工程师/SQE___________________□生产主管________________□其他_____________________________填写人:日期:DISCIPLINE2:DescribeTheProblem(问题描述)问题等级______类(填写AorBorC)□图片说明及详细信息描述:填写人:日期:DISCIPLINE3:ImplementAndVerifyContainmentAction(执行暂时对策)□返工/补充加工(QE/PE)□质量问题通知供应商(SQE或采购)□生产计划调整(QE)□(在线/在途/库存)零部件库存处理(PE)□通知客户/QA(公司QA或工厂QE)□国外产品处理(项目主管or品质经理)□其它相应措施说明:填写人:日期:第1页;共4页管理部门:品质部保存期限:三年【中PTA-0807-04-04】版本:DISCIPLINE4:DefineandVerifyRootCause(找出问题的真正原因)原因分析(责任部门填写)□设计缺陷/Designdefects□规格、标准缺陷/criteriondefects□工装设备缺陷/Equipmentdefects□检查判定缺陷(误判、错判)/Wrongverdict□制程及作业上缺陷(含料件)/Partsorassemblingdefects□模具、夹具缺陷/Fixturedefects□其他/Others具体说明/Describedindetail:□失效模式再现验证说明□改进失效验证说明附原因分析报告《》(插入附件,空白表单在下面连接内)填写人:日期:DISCIPLINE5:ChooseandVerifyPermanentCorrectiveAction(选择永久对策)相应措施进度及说明:具体内容责任人计划完成时间样品采购样品确认工程样机装配实验申请实验结果判断工装申请小批验证□ECR:(连接到文管中心下文件)□修模单:(连接到文管中心下文件)□其它填写人:日期:DISCIPLINE6:ImplementPermanentCorrectiveAction(执行及验证永久对策)□品质标准(品质人员提供,需明确清晰):□正向模式验证:□反向失效模式验证:实际完成情况确认人实际完成时间样品采购样品确认工程样机装配实验申请实验结果判断工装申请小批验证(工程人员提供正/反验证需包含详细数据,如实验申请号,验证结果等.)(品质)填写人:日期:(工程)填写人:日期:DISCIPLINE7:PreventRecurrence&Standardization(防止再发生措施及标准化)第2页;共4页管理部门:品质部保存期限:三年【中PTA-0807-04-04】版本:产品工程师PE:□ECN□BOM□PQC检指/培训□IQC检指/培训制程工程师:□总装工艺卡/装配人员培训品质工程师QE:□FQC检指/培训采购部SQE:□供应商培训□供应商检指□供应商检具□供应商工艺□供应商库存处理其它填写人:日期:DISCIPLINE8:CongratulateOurTeam(批量验证/团队激励)改善情况的追踪:□ECN□BOM□供应商培训□供应商检指□供应商检具□供应商工艺□供应商库存处理□IQC检指/检验结果□PQC检指/检验结果□FQC检指/检验结果□总装工艺卡□试验/检验考核结果填写人:日期:经办/draftedby:部门审核/checkedby:品质经理审核:批准/Approvedby:一、QC培训记录二、QC检指记录三、供应商方面培训、检指、检具、工艺、协议记录(插入相关支持文件)四、工艺文件备注:1.对异常问题或改进状态的描述要尽量有图片说明或详细的信息记录。

汽车产品不良8D改善报告

制作:电子科技有限 发出日期 公司 ***

*** ***

检验数量 不良数 不良率 2

回复日期 RTT7121A

异常类别: 材料 制程 ■ 成品 □ 其它

组员:---

图一 负责人/日期: ***

5D 改善对策: 1、对基座进行改模;改模后基座配合OK,无松动不良; 2、增加用除静电吹风机100%进行除渣后合盖,吹后无锡渣残留; 3、通过以上措施杜绝不良流出到客户处。 负责人/日期:*** 6D 效果认证: 待后续生产连续跟踪三批次验证 负责人/日期:*** 7D 防止再次发生对策: 一、针对此次不良,把不良图片制成看板用于员工教育训练; 二、水平展开检查相类似产品,排除隐患,及时进行改善处理。 负责人/日期:*** 8D (小组)总结: 重视过程品质控制,发现问题及时找出发生的原因并进行及时处理,将问题处理在萌芽状态。

8D 改 善 报 告

责任单位 发出单位 规格型号 1D 主导人:--2D 问题描述: 2019.2.22***收RTT7121A退样2只,不良现象分别是:6#样品因为基座松动而造成线圈断线;7#样品因 为锡渣而造成不动作。 3D 临时对策: 1.此款产品在制品已使用改模后基座,无松动不良; 2.同时增加用除静电吹风机100%进行除渣后合盖,无锡渣残留造成的不良。 负责人/日期:彭年胜 *** 4D 原因分析: 1.基座松动而造成线圈断线,经分析为基座尺寸偏小; 2.因为锡渣而造成不动作:经分析为产品全检后,合盖前内有锡渣残留,导致电性不良; 3.故造成不良流出到贵司。 2014-5-25

制程异常8D报告

.D4. Root Cause Analysis (不良原因分析): □ 人员 □客户 □ 制程

□ 其他( 设备)

D5.

Corrective and Preventive action (不良原因改善对策):

D6. Implemented Permanent Corrective Action:(确定执行之改善行动): 以上对策已经实施

Works odd No. 工单号

Defect QT'Y (CUT/CELL)

不良数量 Issue Date: 发生日期

Statistics good to the factory rework Date: 返工品预计到厂日期 D1. Problem Description(问题说明) :

D2. Team Member(小组成员): 製造部: 品保部:業務部 研发部: D3. Containment Action (立即对策):

报告处理单 e Action Report

开立单位: 品保部

签名:

பைடு நூலகம்

签名:

签名:

负责单位:

立即执行日期: 预计完成日期: 立即执行日期: 预计完成日期: Remark(备注)

〔 〕Close No order in a month (两个月无定单,可以完结) Approved By: 核 准:

返工确认: 〔 〕Effective,Close (此改善行动有效,可以完结) Reported By: 作 成: 〔 〕Invalidation,See Attachment. (此改善行动无效,需重新进行改善行动,报告见附页) Checked By: 审 核: 〔 〕Close No order in a month (两个月无定单,可以完结) Approved By: 核 准:

品质8d报告范文

品质8d报告范文8D报告范文。

一、问题描述。

在生产过程中,我们发现了一些质量问题。

具体表现为产品在使用过程中出现了频繁的故障,导致了客户的投诉和退货。

经过调查,发现这些问题主要集中在产品的电路板和连接器上,存在着焊接不良和接触不良的情况。

二、建立团队。

为了解决这些问题,我们组建了一个跨部门的团队,包括生产、质量、工程和供应链等相关部门的人员。

团队成员具有丰富的经验和专业知识,在解决类似问题方面有着较高的能力。

三、问题分析。

经过团队的分析,我们发现焊接不良和接触不良主要是由于生产过程中的操作不当和设备故障所导致的。

同时,我们还发现了一些设计上的缺陷,也是导致产品故障的原因之一。

四、立即采取措施。

针对焊接不良和接触不良的问题,我们立即采取了一系列的措施。

首先,我们对生产工艺进行了调整,加强了对操作人员的培训,确保他们能够正确地操作设备和工艺。

其次,我们对设备进行了维护和检修,确保设备的正常运转。

同时,我们还对产品进行了全面的检测和筛查,及时发现并解决了存在的问题。

对于设计上的缺陷,我们也立即进行了修改和完善,确保产品的质量能够得到提升。

五、根本原因分析。

通过8D方法,我们对问题的根本原因进行了深入的分析。

我们发现,焊接不良和接触不良的问题主要是由于工艺和设备的不稳定性,以及设计上的缺陷所导致的。

同时,我们也发现了一些管理上的不足,导致了问题的长期存在。

六、制定长期措施。

为了解决这些问题,我们制定了一系列的长期措施。

首先,我们对生产工艺进行了全面的调整和优化,确保工艺的稳定性和可控性。

其次,我们对设备进行了全面的升级和改造,提高了设备的稳定性和可靠性。

同时,我们还对产品的设计进行了全面的改进,确保产品的质量能够得到提升。

在管理上,我们也加强了对生产过程的监控和管理,确保问题的及时发现和解决。

七、验证长期措施的有效性。

为了验证长期措施的有效性,我们进行了一系列的试验和检测。

经过一段时间的运行,我们发现产品的质量得到了显著的提升,故障率明显下降,客户的投诉也大幅减少。

副本8D报告(1)

物料名称:型号规格:物料编码:

不合格比例:Discipline 1Discipline 2Discipline 3Discipline 4Discipline 5Discipline 6Discipline 7Discipline 8注意:

1、2~6项由供应商填写,并请务必在收到此处理单后三日内回复;

2、请以此处理单格式回复,內容很多可另附页面,但须填具上述項目;批准:报告人:供应商:

提出部门:金龙质检部杜绝电镀液残留;与外协电镀厂沟通,避免此类异常再次发生,加强员工培训与指导工作。

永久对策完成日期:2013.05.02杜绝电镀液残留;与外协电镀厂沟通,避免此类异常再次发生,加强员工培训与指导工作,做好

细节工作,出货时加强抽查力度。

效果验证完成日期:电镀不良的原因发现是挂镀时水没有及时清洗干净,导致产品又发黄现象,有批锋的是我司员工

操作时没有没有完全剔除,才导致了次异常的发生。

不良品外流原因调查完成日期:2013.05.04出货时未发现明显电镀不良现象,可能内孔中残留的少量电镀液导致产品氧化发黑发黄。

有批锋

时我司员工做事不够认真才没有完全剔除干净,才导致此异常的发生。

临时对策完成日期:2013.05.0212. 50%

不良描述

阀体内部电镀不良,出水口处有批锋。

不良原因分析成员

张明月、占桂生

原因分析完成日期:2013.05.04 供应商材料不良处理报告

日期:2013年 5 月 3 日编号: FD-N-IQC-1110/06铜阀体180度*4分*10.5。

连接器线束品质异常8D改善报告

连接器线束品质异常8D改善报告

品质异常(8D)改善报告编号:BBH/D-8.3.0-06一、品保根据检验不良情形填写以下内容:NO:

二、供应商收到此报告时,请做分析及改善并认真填写,(第一至七步由供应商填写,第八步由本公司IQC填写。

)

注:1、报告中不可出现“加强”、“望贵司允收”等字眼

2、报告请在2个工作日内回复。

若被我司判退,请在1个工作日

内回复。

否则按相关规定处罚。

3、结案需连续追踪类假产品2批。

若一个月内供应商未有再交货可根据当批补货状况结案。

4、如有疑问,请致电0760-********、传真:0760-********

5、报告1—7步骤需作完事回复。

若无完事回复将扣款50元。

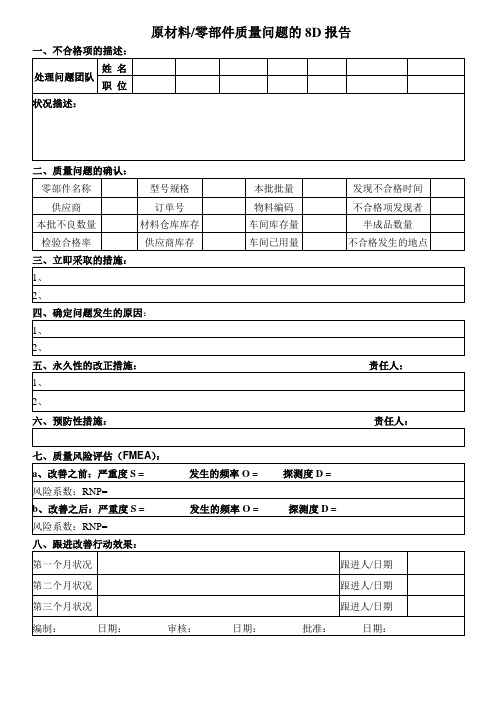

原材料、零部件质量问题的8D报告

2、

五、永久性的改正措施:责任人:

1、

2、

六、预防性措施:责任人:

七、质量风险评估(FMEA):

a、改善之前:严重度S =发生的频率O =探测度D =

风险系数:RNP=

b、改善之后:严重度S =发生的频率O=探测度D =

风险系数:RNP=

八、跟进改善行动效果:

第一个月状况

跟进人/日期

第二个月状况

跟进人/日期

第三个月状况

跟进人/日期

编制:日期:审核:日期:批准:日期:

原材料/零部件质量问题的8D报告

一、不合格项的描述:

处理问题团队

姓名

职位

状况描述:

二、质量问题的确认:

零部件名称

型号规格

本批批量

发现不合格时间

供应商

订单号

物料编码

不合格项发现者

本批不良数量

材料仓库库存

车间库存量

半成品数量

检验合格率

供应商库存

车间已用量

不合格发生的地点

三、立即采取的措施:

1、

2、

四、确定问题发生的原因:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Q2: Why the failure not caught by production inspector ?

Answer:檢驗員檢驗時未發現有爬錫過高的現象 Explanation :廠內IPQC首檢會進行焊板測試,追蹤檢驗記錄未發現廠內焊板是IR爐后有 爬錫現象。

Page 7

D4 : Identify Root Cause or Potential Cause: 真因探討

8D問題解決模式 Prepared by Claude Luo February 20 2012

Page 2

品質異常改善報告書 8D Report

8-Disciplines Problem Solving D1 : Describe of The Problem 問題描述 D2 : Team Building 工作團隊介紹 D3 : Containment Action 防堵對策 D4 : Identify Root Cause or Potential Cause: 真因探討 D5 : Permanent Corrective Action Plan 永久對策 D6 : Prevent Reoccurrence 再發生防止及平行展開 D7 : Verification of Effectiveness 確認對策有效性 D8 : Case Close 結案

D4 : Identify Root Cause or Potential Cause: 真因探討

Explanation :2.對制程生產時的藥業配比抽樣記錄進行確認

小結:藥液配比ok,沒有異常 3.對端子膜厚進行測試

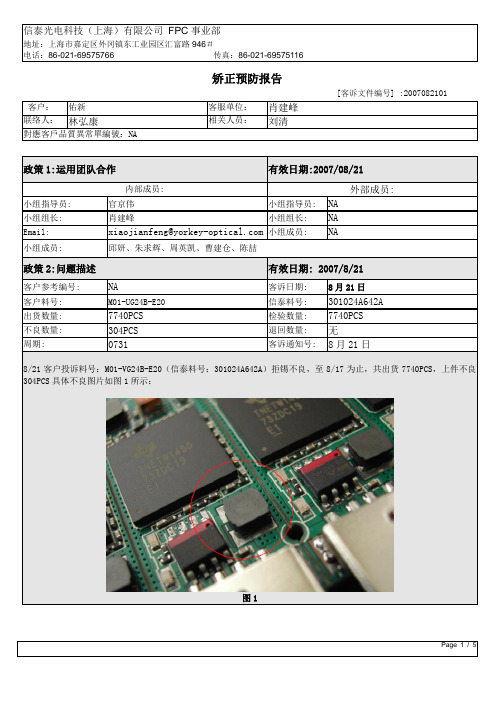

小結:端子的膜厚ok,詳見附件測試報告 4.從不良品看出錫膏沿著端子上爬,導致端子接觸位置發生爬錫不良,端 子上有鐳射,但未能很好防止端子爬錫過高。

Lot Number

50157-03001-001

NA Add Photo Here

Source of Failure

Reject Q’ty

☐ IQC Reject ☐ Production ☐ OBE ☐ ORT Other

200pcs

Reject Rate

2%

Issue Description 產品在客戶端SMT后出現端子爬錫現象,因錫膏已經 爬至接觸區域,影響外觀并對接觸功能產生影響。

預計端子3/1回廠后進 行驗證。 3/5宏致業務提供2k刷 鍍樣品供群光試投

Page 12

D8 : Case Close 結案

待改善品驗證OK,且新舊結構切換完畢后結案-----馮文飛,文萌

Page 4

D2 : Team Building 工作團隊介紹

身份

姓名

部門

職稱

Team Leader

翁志鵬 馮文飛

姜宗泉 何穩

品保 CQA

CQA 組裝MQA 組裝 RD 業務 組裝PE

經理 工程師

工程師 工程師 主任 工程師 工程師 主任

Team Member

張翅鵬 仇金國 文萌 徐海鋒

Page 5

Q3: What cause the failure

Answer:該產品生產時有對端子做鐳射,目的是爲了防止爐后爬錫,但是產品結構限制, 鐳射仍不能完全防止爬錫。

Explanation :1.對電鍍廠制程分析: 製程進料——出料——收料 工序排查(詳見附件報告)

小結:電鍍廠制程無異常。

Page 8

Page 11

D7 : VERIFICATION OF EFFECTIVENESS 確認對策有效性

Where 群光

Check Q’ty 300pcs刷鍍樣 品初步試投ok

Reject Q’ty 0%

Reject Rate 0%

Report By 魯奔

Remark

宏致 群光

100pcs刷鍍品 廠內驗證 宏致廠內驗證 OK后,預計3/5 前再送2k刷鍍 樣品供群光放 大試投,待確 定結果

仇金國

2011/ 8/1

端子全鍍

如紅線標示位置為正常電鍍,其餘位置 鍍鎳即:焊腳和接觸點鍍金,其餘位置 鍍鎳

Page 10

D6 : PREVENT RECURRENCE 再發生防止及平行展開

Lesson Learned How to Improve

Item

1.

更改產品料號

刷鍍產品料號編碼由50157-xxxxx-xxx改為 50157-XXXXU-XXX

Q1: Why the failure escape from Quality Control Gate? Answer:端子來料,成品制程時都未有異常,導致未能檢出 Explanation :宏致端子電鍍品來料重點檢驗項目為:電鍍膜厚,吃錫性測試及端子外觀

(顏色),因此,對於SMT后的吃錫性過好,導致爬錫無法確認到。

Page 3

D1 : DESCRIBE THE PROBLEM 問題描述

昆山宏致電子有限公司 2/15 076-03021LH016 Radar Number Case Close Date Description 端子爬錫過高 No.1

Supplier Name Log in Date P/N

Model

總結:綜上分析得知,產品結構容易導致爬錫,鐳射無法完全防止爬錫

Page 9

D5 : PERMANENT CORRECTIVE ACTION PLAN 永久對策

Item

Failure Cause

Corrective Action

DRI

S/D

F/D

1

產品結構導致 易爬錫

變更電鍍方式,由全鍍改為刷鍍,如下 示意圖:焊錫腳和接觸點鍍金,其餘位 置鍍鎳,鎳可自身不沾錫且隔絕區間 較大,可有效阻止錫膏爬至接觸區域。

D3 : Containment Action 防堵對策

Where 群光庫存 宏致庫存

How Many 待確定

What to Do 在未導入新品時,客戶協助幫 忙使用,不良部分宏致補貨 NA

DRI 馮文飛 馮文飛

F/D 3/2 2/23

Remark 預計3/2補客戶 1k樣品

Page 6

D4 : Identify Root Cause or Potential Cause: 真因探討