上锡不良分析改善报告

焊锡不良分析报告

焊锡不良分析报告摘要本文对焊锡不良进行了分析,主要包括对焊锡不良的定义、常见的焊锡不良问题以及其原因进行了详细的阐述和分析,并提出了相应的解决方案。

通过深入研究焊锡不良问题,可以帮助焊接工程师和质量控制人员更好地解决焊锡不良问题,提高产品的质量。

1. 引言焊接是一种常见的连接工艺,常用于金属制品的制造。

焊接的质量直接影响产品的可靠性和使用寿命。

焊锡作为一种常用的焊接材料,其质量问题直接影响焊接接头的可靠性。

因此,焊锡不良问题的分析和解决对于提高焊接质量至关重要。

2. 焊锡不良的定义焊锡不良是指焊接接头存在的不符合设计要求或不合格的情况。

常见的焊锡不良问题包括焊缺陷、气孔、冷焊、焊接渣等。

3. 常见的焊锡不良问题3.1 焊缺陷焊缺陷是指焊接接头中焊锡覆盖不完整或覆盖不均匀的情况。

焊缺陷会导致焊锡与基材之间的结合不牢固,降低焊接接头的强度和可靠性。

3.2 气孔气孔是指焊接接头中产生的气体在凝固时被困在焊锡中形成的小孔。

气孔的存在会导致焊接接头中的内应力增加,进而影响焊接接头的力学性能。

3.3 冷焊冷焊是指焊接过程中焊锡的温度未达到要求,无法与基材充分融合。

冷焊会导致焊接接头中存在着裂纹和未结合的焊锡颗粒,降低焊接接头的强度和可靠性。

3.4 焊接渣焊接渣是指焊接接头中残留的焊接剂、氧化物等杂质。

焊接渣的存在会导致焊接接头中的腐蚀和腐蚀性气体的释放,降低焊接接头的耐腐蚀性和可靠性。

4. 焊锡不良问题的原因分析4.1 工艺参数不恰当焊接工艺参数的不恰当是导致焊锡不良的主要原因之一。

例如,焊接温度、焊接速度等工艺参数的调整不当会导致焊锡过热或过冷,从而产生焊缺陷、气孔等问题。

4.2 材料质量不合格焊锡材料质量的不合格也是导致焊锡不良的一个重要原因。

例如,焊锡材料的成分控制不严格、杂质含量过高等都会影响焊锡的焊接性能。

4.3 操作不规范焊接操作的不规范也是产生焊锡不良的原因之一。

例如,焊锡的存放和使用不当、焊接操作中的温度控制不严格等都会导致焊锡不良问题的发生。

上锡不良原因分析报告

6A7A45001A上锡不良原因分析报告背景:2014年5月31日,型号6A7A45001A上锡不良,针对此问题协同徐春梅小姐,前往SMT加工厂分析不良原因。

目的:为解决问题板的处理方式以及问题板的产生原因,防止再发。

目录:A、试验条件/流程:B、检验分析;C、现场排查;D、总结与建议。

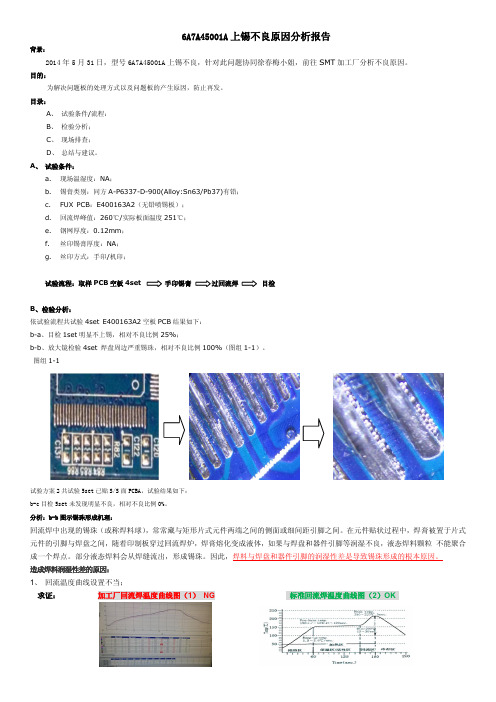

A、试验条件:a.现场温湿度:NA;b.锡膏类别:同方A-P6337-D-900(Alloy:Sn63/Pb37)有铅;c.FUX PCB:E400163A2(无铅喷锡板);d.回流焊峰值:260℃/实际板面温度251℃;e.钢网厚度:0.12mm;f.丝印锡膏厚度:NA;g.丝印方式:手印/机印;B、检验分析:依试验流程共试验4set E400163A2空板PCB结果如下:b-a、目检1set明显不上锡,相对不良比例25%;b-b、放大镜检验4set 焊盘周边严重锡珠,相对不良比例100%(图组1-1)。

图组1-1试验方案2共试验5set已贴S/S面PCBA,试验结果如下:b-c目检5set未发现明显不良,相对不良比例0%。

分析:b-b图示锡珠形成机理:回流焊中出现的锡珠(或称焊料球),常常藏与矩形片式元件两端之间的侧面或细间距引脚之间。

在元件贴状过程中,焊膏被置于片式元件的引脚与焊盘之间,随着印制板穿过回流焊炉,焊膏熔化变成液体,如果与焊盘和器件引脚等润湿不良,液态焊料颗粒不能聚合成一个焊点。

部分液态焊料会从焊缝流出,形成锡珠。

因此,焊料与焊盘和器件引脚的润湿性差是导致锡珠形成的根本原因。

造成焊料润湿性差的原因:1、回流温度曲线设置不当;求证:加工厂回流焊温度曲线图(1)NG 标准回流焊温度曲线图(2)OK1.1图(1)中加工厂回流温度曲线为持续(爬坡)升温,直至炉温峰值260℃,升温太快,由于热应力的作用,锡膏中溶剂挥发太快,导致飞珠的发生;1.2图(2)标准回流温度曲线从预热到活性区之间为150℃,升温速率在1.5-3℃/sec,图中活性区平衡在150℃,活性区在炉子的二、三区之间,维持时间约60-120s,若时间过长也会导致锡膏氧化,以致焊接后飞珠增多,严重则可导致焊盘与锡膏无法融合,形成吃锡不良。

“4619”半孔焊接爬锡上锡不良分析报告概述

材料 LOT NO

230103000344

备注 150

PCB

【现品不良确认】

14/5-15日接客户(常禾)客诉反馈230103000344(4619)PCBA生产主、辅板焊接辅板半孔焊接 不上锡不良,不良周期(DC:1415); 于5月16日客户现场了解确认半孔上锡不良属实; PCBA生产批量:100pcs 不良数:2pcs 不良率:2% 周期(DC):1415 订单交货量:150pcs 不良取样:14/5-16日有取回现场确认疑似PCB空板 半孔露镍板检测分析。

原因分析 分析佐证图

Why1

半孔焊接爬不上锡产生如图二不良;

Why2

取客仓存PCB空板检查半孔,发现有如图一状客怀 疑露镍氧化不良;

1

Why3 成品清洗OK品,过程抽检漏专项验半孔质量;

Why4

依AQL值随机取样抽验,未取样到半孔异常品,导 致管控漏失流出;

2

Why5 半孔疑似氧化发黑异常品,漏失客产线焊接上锡不 良。 半孔疑似氧化发黑焊接不上锡

9

半孔焊接上锡不良分析报告

END !

10

Why2

Why3

Why4

半孔壁疑似露镍,核实非镀金、镍厚度异常,半孔 异常察看初步分析为氧化不良;

Why5

成品清洗少量板叠板,半孔积余残留水氧化孔壁金、 镍层氧化疑似发黑不良。

3

半孔焊接上锡不良分析报告

【不良发生机理】

成品外观检验OK品,过数包装前过清洗机清洗、清洁板面,去除板面氧化污染物,确保客户端 PCBA贴装焊接上锡饱满良好。成品清洗过程放板间距过近,洗板过程存在叠板现象,部分 少量板半孔残留积水或水汽氧化浸蚀孔壁金、镍层发黑不良。 2、成品检验作业流程如下:

焊锡不良项目、产生原因、改善对策(7副件)

一、极性反:正负极焊反。

产生原因:1,脱皮、焊锡人员作业前没有分清极性。

2,查锡点人员不认真未能将不良查出改善对策:1,脱皮、焊锡人员作业前先分清极性再作业。

2,查锡点人员分两步,先查极性,再对其它不良进行检查。

产生不良;极性反。

二、PVC破皮或烫伤PVC:焊锡处外被有露铜或PVC处有变大现象。

产生原因:1,焊锡时温度过高、次数过多、时间过长。

2,焊锡人员指甲过长,焊锡时掐伤PVC有破皮。

改善对策:1,焊锡时温度调致作业指导书规定范围内,由IPQC确认后方可作业,焊锡次数 不可超过两次焊锡时间控制在1-1.5S。

2,焊锡人员指甲不可超过2MM,焊锡时指甲不可掐着PVC。

产生不良;短路、耐压不良。

三、短路:正负极两者间有金属(锡渣)或铜丝相连。

产生原因:正负极间有锡渣、锡尖、游离丝。

(原材料)四、焊点高 /大:根据该机种模具大小而定,但需保证不可有烫伤PVC、爆锡、露锡现象。

产生原因:1,焊锡时温度过底不易上锡,多次焊锡锡点大。

2,铜钉本身不易上锡,多次焊锡锡点大。

3,焊锡时烙铁头上余锡太多,多次焊锡锡点大。

改善对策:1,焊锡时温度调致作业指导书规定范围内,由IPQC确认后方可作业,焊锡次数 不可超过两次2,将铜钉正负极进行打磨后再焊锡。

3,要及时对烙铁头上余锡用湿海棉进行擦拭,做到焊锡20个锡点进行擦拭一次 产生不良:爆锡、露锡、耐压不良、短路。

五、游离丝:焊锡时铜丝没有用锡包住所产生的多余铜丝。

产生原因:1,焊锡时铜丝太散产生游离丝。

2,焊锡时上锡太少有单铜丝没有用锡将其包住产生游离丝。

改善对策:1,焊锡时对铜丝散要先理铜丝再进行焊锡,并做好自主检查。

2,焊锡时所上锡需将铜丝完全包住。

产生不良:耐压不良、短路、露铜丝。

六、锡尖:锡点表面所形成的角。

产生原因:1,焊锡时烙铁头余锡太多,焊锡时形成锡尖。

2,焊锡机烙铁头温度太低,焊锡时形成锡尖。

改善对策:1,焊锡时要及时对烙铁头上余锡用湿海棉进行擦拭,做到焊锡20个锡点进行擦 拭一次。

无铅喷锡上锡不良问题探究与改善

可 持 续 发 展 的道 路 。 这 些 《 令 》 等 的颁 布 和 实 指 施 , 意 味着 将 对 电子 行 业 和 其 他 行 业 产 生 深 远 的 影

响 ,也意 味着 无铅 化等 的变 革 时代 的开始 与 到来 。

2 无铅 热风 焊料 整平 现状

受 欧 盟 Ro 指 令 和 我 国 《 HS 电子 信 息 产 品污 染 防 止 管 理 办法 》 、 《 电子 产 品污 染 管 理 办法 》 的影 响 ,我 司无 铅 热 风 焊 料 整 平 板 有 明 显 的 上升 趋 势 , 因 而 也 有 相应 的客 户 投 诉 我 公 司 无 铅热 风焊 料 整 平

d f c. no d rt c iv p i a usn s o l. e e t i r e oa h e eo tm l b i e sg as

Key wor ds

HASL; i tably de ec tnwe t it f t i

1

刖 吾

欧 盟 于2 0 年 2 1 03 月 3日颁 布 了Ro S ( 《 l 即 禁

电子 产 品 无 铅 的 呼 声越 来越 高 ,对 环 境 的改 善

起 到 了 _。 的积 极 作 用 ,相 应 的带 来 了 电子 产 品 的 。 定

工 艺 制 作难 度 ,无 铅 焊 料 的熔 点 比有 铅 焊 料 的熔 点

高 出3 O℃ ~4 0℃ ( 1 细列 举 了一 些无 铅 焊料 和 表 详

e e i e t t r cn v d n e hi ri l r vie o p ee s lto xp rm n swih ta i g e i e c ,t satce p o d sc m lt ou i n HA S e ito h o i t b l y L x s n t epo rtn wet i t a i

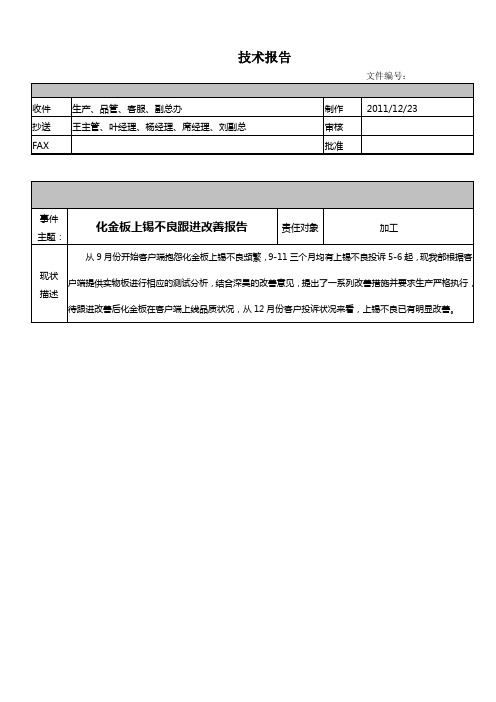

化金板上锡不良改善报告

技术报告不良案例1、上锡不良案例1.1、8-12月份上锡不良统计月份8月9月10月11月12月(截止12月23日)上锡不良(件) 1 6 5 5 19-11月上锡不良投诉明显增多8-12月共投诉18件上锡不良分布图1.2、客户投诉上锡不良典型案例如下1.2.1不熔金、缩锡发黑案例料号不良描述不良率不良周期相关图片4513BGA处不上锡,且有轻微的发黑2% 311118901PAD吃锡不良,表现为部分不熔金6% 37114532整PCS不吃锡,金完全未熔,轻拨零件就会脱落2.5% 4111上锡不良24688月9月10月11月12月月份件数不良分布不熔金65%缩锡发黑35%BGA处不上锡且有明显有不整板不熔不良案例1.2.2案例分析料号BGA 处EDS图片EDS光谱图给客户端结论4513 外界污染18901 金面轻微污染4532金层有阻焊层,可能有菌类污染1.2.3小结从上述三个案例分析来看,不熔金、缩锡发黑应为焊接过程中润湿性不够,导致无法熔掉金层或无法形成IMC层,继而产生上锡不良;影响润湿性原因很多,PCB表面污染、镍层腐蚀氧化等都会影响影响润湿效果,客户端炉温低、锡膏助焊剂差等也会影响润湿性。

上锡不良模拟分析2、原因分析(鱼骨图)上锡不良锡膏退洗作业不规范辅助工具不良培训不到位PCB不良参数不当保养不到位酸碱恶劣环境人物环机法锡膏异常客户炉温异常调查跟踪4.不良问题跟踪4.1.上文提到的3.1.1及3.1.2在之前的上锡不良改善方案中早有要求,各部门必须严格按章操作。

4.2化金线保养不到位,并不是化金未做保养,而是在酸碱泡或换槽时未用扫把或碎布彻底清洗槽壁污垢,还有部分水洗未按要求更换,可能让缸壁滋生菌类有“可趁之机”。

4.2.1.前处理酸洗槽大保养后及用扫把及碎布彻底清洁后对比4-1酸碱泡后缸壁仍有污垢4-2用扫把彻底清洁后4.2.2.金回收后水洗槽缸壁大保养后及用扫把及碎布彻底清洁后对比明显有污垢污垢已被白色污垢用扫把清洗多次才能清洗干净,此污垢可调查跟踪4.2.3.后处理酸洗槽大保养后及用扫把及碎布彻底清洁后对比4-5酸碱泡后缸壁仍有污垢4-6用扫把彻底清洗后4.3金槽浓度偏低会加大对镍层的攻击(金槽金浓度偏低、镍层磷含量偏低、草酸残留等相关模拟实验在下文试验跟进中会有详细体现)4.3.1.8月2日-12月13日金槽金浓度化验结果具体如下:总化验次数≤400PPM次数400-500PPM次数500PPM以上次数最低化验值不合格率30次3次11次19次250PPM 36.7% 4.3.2.从上表可以看出8月2日-12月13日金缸化验不合格率高达36.7%,且最低化验值仅250PPM,金槽浓度极不稳定,给镍层带来更大腐蚀风险。

上锡不良分析报告

百分比 Sigma 23.75 52.67 0.43 0.53

Pb M

16.6

23.58

0.51

样品2(正常板) 总量

100

7

无异常

8

c、从EDS分析结果显示,异常板与正常板铜 含量没有多少差别。

9

三、总结

1、从客户反馈不良率30%及客户退货板数量来看,

约有2000PCS(5780×30%+192=1926)不良,此 次投诉为批量性不良,只有生产条件(设备、工艺参 数)异常时,才有批量性不良。 2、结合以上分析结果,21977客户投诉上锡不良为锡 厚不够。

21977上锡不良分析报告

由:彭俊勇 审核: To: 刘生

Cc:

尚生

日期:2011年11月28日

目 录

一、背景 二、原因分析 三、总结 四、改善及建议

2

一、背景

JJL客户投诉有铅喷锡板FP21977-2B04E严重上 锡不良,不良率为100%。

不良图片

不良图片

3

二、原因分析

1、不良状况:客户退回5780PCS PCB及 192PCS PCBA上锡不良板,不良率为30%,有近 2000PCS不良。

10

四、改善及建议

为确保生产品质,避免此类不良遭到客户投 诉给公司带来损失,应保证锡厚满足我司工艺 要求≥20″。

11

Thanks!

12

4

Байду номын сангаас

元素

重量

重量百 原子 分 比

百分比 7.64 26.02 49.55 16.78 0.19 0.59 0.87 0.9

百分比 Sigma CK Cu K Sn L Pb M 0.83 14.89 52.97 31.32

SMT焊接上锡不良分析

SMT焊接上锡不良分析编辑:方转强波峰面:波的表面均被一層氧化皮覆蓋﹐它在沿焊料波的整個長度方向上幾乎都保持靜態﹐在波峰焊接過程中﹐PCB接觸到錫波的前沿表面﹐氧化皮破裂﹐PCB前面的錫波無皸褶地被推向前進﹐這說明整個氧化皮與PCB以同樣的速度移動波峰焊機。

焊點成型:當PCB進入波峰面前端(A)時﹐基板與引腳被加熱﹐並在未離開波峰面(B)之前﹐整個PCB浸在焊料中﹐即被焊料所橋聯﹐但在離開波峰尾端的瞬間﹐少量的焊料由於潤濕力的作用﹐粘附在焊盤上﹐並由於表面張力的原因﹐會出現以引線為中心收縮至最小狀態﹐此時焊料與焊盤之間的潤濕力大於兩焊盤之間的焊料的內聚力。

因此會形成飽滿﹐圓整的焊點﹐離開波峰尾部的多餘焊料﹐由於重力的原因﹐回落到錫鍋中。

防止橋聯的發生:1、使用可焊性好的元器件/PCB2、提高助焊剞的活性3、提高PCB的預熱溫度﹐增加焊盤的濕潤性能4、提高焊料的溫度5、去除有害雜質﹐減低焊料的內聚力﹐以利於兩焊點之間的焊料分開。

波峰焊機中常見的預熱方法1、空氣對流加熱2、紅外加熱器加熱3、熱空氣和輻射相結合的方法加熱波峰焊工藝曲線解析1、潤濕時間:指焊點與焊料相接觸後潤濕開始的時間2、停留時間CB上某一個焊點從接觸波峰面到離開波峰面的時間,停留/焊接時間的計算方式是﹕停留/焊接時間=波峰寬/速度3、預熱溫度:預熱溫度是指PCB與波峰面接觸前達到的溫度(見右表)4、焊接溫度: 焊接溫度是非常重要的焊接參數﹐通常高於焊料熔點(183°C )50°C ~60°C 大多數情況是指焊錫爐的溫度實際運行時﹐所焊接的PCB 焊點溫度要低於爐溫﹐這是因為PCB吸熱的結果SMA類型元器件預熱溫度單面板組件通孔器件與混裝90~100雙面板組件通孔器件100~110雙面板組件混裝100~110多層板通孔器件15~125多層板混裝 115~125波峰焊工藝參數調節1、波峰高度:波峰高度是指波峰焊接中的PCB吃錫高度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Page 5

改善对策(原因分析 二、原因分析&改善对策 原因分析) 原因分析 改善对策 原因分析)

1. 对其异常位置进行金厚和镍厚,金厚度测试(以1.5*1.5PAD测量)MI要求金厚 1-3u“镍厚100-300U”.结果如下:

序号 1 2 3 4 5 6 7 8 AU 2.05 2.13 2.13 2.34 2.05 2.14 1.31 1.26 NI 132.6 129.0 144.7 148.6 140.4 141.8 247.6 262.6

结果:其上锡不良拒焊主要在金表面,金层未融溶,同时金表面可目视可见水迹 印,在焊盘小孔边缘可见金面异色发红情形。

Page 10

改善对策(原因分析 二、原因分析&改善对策 原因分析) 原因分析 改善对策 原因分析)

5.现场跟进客户端SMT生产,SMT IR炉温设置高温断为275℃,设置温度与实际 炉温差异在1℃以内,实际温度曲线与标准温度曲线相符,过程无掉温的异常情 形,可排除为SMT温度不足导致的上锡不良情形;

固定专人、戴无硫手套检板

保持做桌面清洁干净

全流程戴手套作业

Page 15

四、改善对策

②每日当班早会宣导教育《基板十禁止》提升作业员品质意识,并由当站主管做监 督。 十禁止规范

4.作业方法 作业方法 ①维修刷镀后之板100%进行清洗干净后,增加由OQC抽检OK才可入包装,保障 清洗效果可监控。 清洗后OQC抽检

改善对策(原因分析 二、原因分析&改善对策 原因分析) 原因分析 改善对策 原因分析)

1. 对焊锡不良Pcb焊锡实验,将板子上裸露的焊盘进行全白橡皮擦拭后,结果如 下:

结果:焊锡正常,上锡饱满,排除镍金镀层不良。

Page 8

改善对策(原因分析 二、原因分析&改善对策 原因分析) 原因分析 改善对策 原因分析)

Page 16

Add your company slogan

Page 17

Page 11

二、原因分析&改善对策(原因分析) 原因分析 改善对策 原因分析)

上锡不良真因: 为金面氧化异色发红,金表面有水迹未 上锡不良真因:综合以上分析初步可确认为金面氧化异色发红 为金面氧化异色发红 完全吸干残留所致。

上锡不良影响因素: 1.设备因素:设备清洗能力不佳,金面有清洗不净,残留药水。 2.环境因素:化金板包装前存放时间环境不佳,导致金面氧化。 3.人员因素:作业员手指存在未戴手套和手套脏的情况,其汗渍有可能污染到金 面,导致金面氧化; 4.作业方法:化金板维修后未经过OQC确认检查,部分未清洗干净的PCB流出。

4. 对其异常位置进行SEM&EDX分析

从SEM的结果来看,表面看不到明显的异常结晶,而EDX的结果显示,在异常位 置发现有异常元素C,O,Al和Na, 说明其金面Pad有被氧化,或者清洗药水残留。

Page 9

改善对策(原因分析 二、原因分析&改善对策 原因分析) 原因分析 改善对策 原因分析)

4. 观察整板面金面PAD。

确认异常信息: 投诉型号: 3140 163 38611 胜宏型号: S20702GN005A2 异常周期: 1144 不良数量:1pcs 异常现象:PAD上锡不良;

Page 4

改善对策(原因分析 二、原因分析&改善对策 原因分析) 原因分析 改善对策 原因分析)

1. 从异常的分布情况来看,异常发生在板边的位置,且只有相邻的2个Pad有异 常; 2. 从异常Pad的上锡情况来看,此Pad完全没有上锡,其锡膏全部在零件脚上, 金面没有和锡膏融合。如下图片:

Page 3 张华龙

二、异常信息描述: 异常信息描述:

客诉异常信息: DESAY SV 终端客户0-KM 退机功能性不良1台,退回后经初步分析发现 为PCB 焊盘上锡不良导致(具体现象如下图),从不良现象来确认,该 Pad 没有锡,而Pad 上面的元件脚确认上锡良好,不良品退回胜宏进行 分析.

Page 12

三、临时措施: 临时措施: 1.DESAY SV WIP \库存\在途 请客户协助确认是否有存量;从 我司分析结果来评估,此不良为偶发性不良,且目视检查可以捡 出,故此板请客户端继续上线使用,我司跟进上线结果。 2.VGT WIP\库存 此料号无存量; 3.由业务查询此料号无在途品;

注:在不良板上取8个点测量 结果:镀层厚度正常。金厚度在控制范围内。排除镍金厚度不良影响。

Page 6

改善对策(原因分析 二、原因分析&改善对策 原因分析) 原因分析 改善对策 原因分析)

1. 对焊锡不良PCB进行剥金检查,结果如下:

剥金后镍面

剥金后镍面

镍面放大400X

Page 7

结果:剥金后确认镍面无钝化、发黑情形,排除镍金镀层不良。

胜宏科技(惠州)股份有限公司 宏科技(惠州)股份有限公司

DESAY SV上锡不良分析改善报告 上锡不良分析改善报告

胜宏科技 品质保证部

2012年 04月14日 年 月 日

Page 1

Contents

一、分析小组成员 二、异常描述

三、原因分析

四、临时措施

五、总结改善

Page 2

一、分析小组成员分配表: 分析小组成员分配表: 主导者: 主导者:杨辉 成 员:OQC 化金 品管 客服 客服

温湿度回归正常

②化金线的吸水海棉轮定义4H清洗一次,清洁度由组长进行确认,清洗后检验工序 如发现有金面清洗效果差、脏污、异色问题及时反馈清洗线改善,确保清洗效果。

Page 14

四、改善对策

2.环境因素 环境因素 ①通知维护部对包装、FQC车间的空调系统进行重新安装,更换当前空调系统,防 止出现温湿度异常。 ②清洗OK板在成品清洗后放置时间严格按照目前管控时间控制在12H内,规定时 间内真空包装,防止金面在空气中与水份、C、O、CL、S等元素接触时间过长产 生脏污异色不良。QE工程师不定时做稽核确认,检查时间标示卡,防止违规发生。 3.人员因素 人员因素 ①化金后站检验单位与包装作业人员手套更换保持手套洁净度及保证检验台面清洁, 务必戴无硫手套进行拿板作业,并杜绝裸手拿板现象。

Page 13

四、改善对策

1.设备因素 设备因素 ①针对后续S207系列板在成型指定FQC检板清洗线,规定只能在成型后2#清洗线 清洗S207系列之化金板,针对此清洗线药水浓度要做到按要求定时化验监控(原 每日化验一次,现更改为每班化验一次)保障清洗效果,防止设备清洗金面不佳。

S207客户化金板专用线