安全库存量报警单

最低库存与最高库存量计算公式,安全库存计算方法与案例

最低、最高库存量的计算公式,安全库存计算方法与案例说明对于企业而言,确定合适的库存量一直以来都是个头疼的课题。

想要确定合适的库存量,首先需要弄清楚的就是“安全库存”和“最低库存”这两个指标如何确定。

一、安全库存和最小库存有何区别?1、安全库存指的是在库存中保存的货物项目的数量,为了预防需求或者供应方面不可预料的波动;而最低库存指的是存货在仓库中保存的最小数量,低于此数量就有可能会造成短缺,影响正常运营。

商家在填制出入库单时,如果某存货的目前结存量低于了最低库存,系统将会予以报警。

2、安全库存是在计算采购需求的时候会考虑的因素,最低库存设置后会有报警。

安全库存不等同于最低的库存,这样可以保证库存处于安全的范围内,而又不致产生过多积压的成本。

正常运营的情况下,可以设定最低库存、安全库存和最高库存。

最低库存量(成品)=最低日生产量×最长交付天数+安全系数/天最低库存量=安全库存+采购提前期内的消耗量最低库存量=日销售量*到货天数+安全系数/天最高储备日数=供应间隔日数+整理准备日数+保险日数最高储备量=平均每日耗用量×最高储备日数当某种物资库存量达到或将超过此定额时,应暂停进货。

其超过部分,即构成超定额储备。

安全库存计算方法客户需求不确定、生产过程不稳定、配送周期多变、服务水平高低等是影响安全库存的重要因素。

根据经典的安全库存公式,安全库存SS是日平均需求d、日需求量的标准差σ、提前期L(补货提前期和采购提前期)、提前期L的标准差σL和服务水平CSL的函数,故有:(1)式中:SS——安全库存,——提前期的平均值,——日平均需求量,z——某服务水平下的标准差个数,σd——日需求量d的标准差,σL——提前期L的标准差。

式(1)即经典的安全库存公式,看起来简单,可是在企业实践中的应用,却颇为复杂,原因是数据收集量难度很大,例如对于具有几千至几万种物料的制造业企业或大中型零售企业而言,收集关于物料或产品的日需求量d和提前期L的数据,其难度之大可以预期。

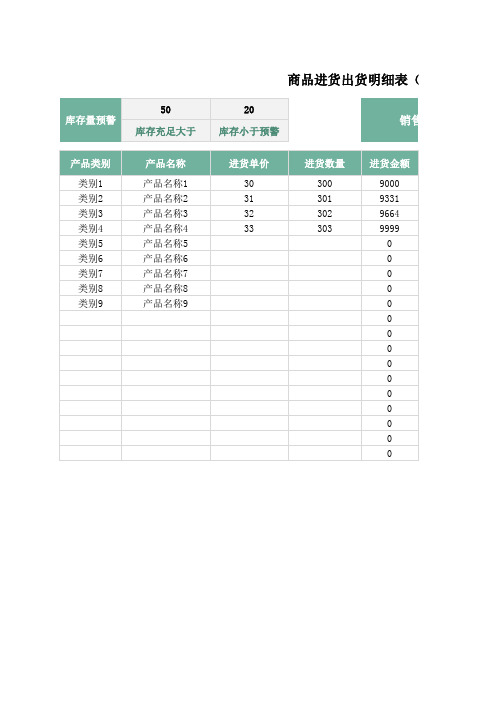

商品进货出货明细表(库存预警)

进货数量

300 301 302 303

进货金额

9000 9331 9664 9999

0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

明细表(库存预警)

销售统计

销售金额

¥43,854.00

销售利润

¥14,130.00Biblioteka 销售单价45 46 47 48

销售数量

190 300 192 260

销售金额

8550 13800 9024 12480

0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

利润

2850 4500 2880 3900

0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

库存量

110 1 110 43 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

库存预警

库存充足 库存不足 库存充足 库存预警 库存不足 库存不足 库存不足 库存不足 库存不足 库存不足 库存不足 库存不足 库存不足 库存不足 库存不足 库存不足 库存不足 库存不足 库存不足

商品进货出货明细表(库存预警)

库存量预警

50 库存充足大于

20 库存小于预警

销售统计

产品类别

类别1 类别2 类别3 类别4 类别5 类别6 类别7 类别8 类别9

产品名称

产品名称1 产品名称2 产品名称3 产品名称4 产品名称5 产品名称6 产品名称7 产品名称8 产品名称9

进货单价

30 31 32 33

仓库库存表盘点表(安全报警)

0

0 0 0 0 0 0 0

0

0 7000

0 0 0 0 0 0

0

0 0 0 0 0 0 0 0

5000 0

3000 0 0 0 0 0 0 0

0

0 0 0 0 0 0 0

0

0 7000

0 0 0 0 0 0

0

0 0 0 0 0 0 0 0

5000 0

3000 0 0 0 0 0 0 0

5000 0

3000 0 0 0 0 0 0 0

0

0 0 0 0 0 0 0

0

0 7000

0 0 0 0 0 0

0

0 0 0 0 0 0 0 0

5000 0

3000 0 0 0 0 0 0 0

0

0 0 0 0 0 0 0

0

0 7000

0 0 0 0 0 0

0

0 0 0 0 0 0 0 0

5000 0

0

0

0

5

6000 低了,请订货!

0

0

0

20

低了,请订货!

0

0

0

5

低了,请订货!

0

0

0

600

低了,请订货!

0

0

0

10

低了,请订货!

0

0

0

2

低了,请订货!

0

0

0

120

低了,请订货!

0

0

0

30

低了,请订货!

0

0

0

30

低了,请订货!

0

0

0

2

低了,请订货!

安全库存管理规范(含表格)

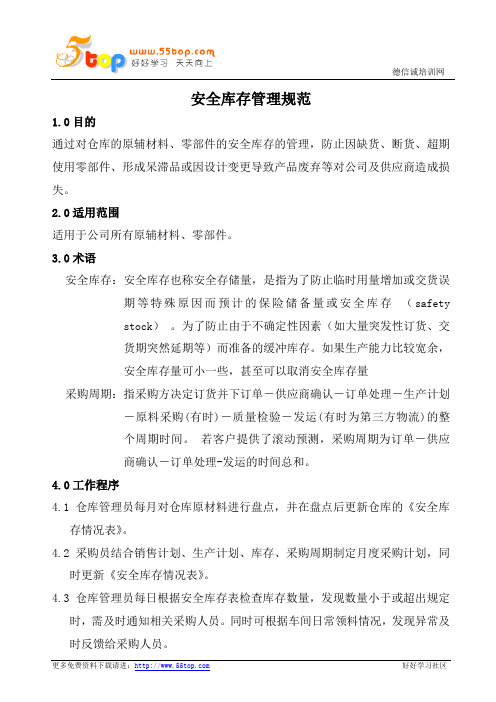

安全库存管理规范1.0目的通过对仓库的原辅材料、零部件的安全库存的管理,防止因缺货、断货、超期使用零部件、形成呆滞品或因设计变更导致产品废弃等对公司及供应商造成损失。

2.0适用范围适用于公司所有原辅材料、零部件。

3.0术语安全库存:安全库存也称安全存储量,是指为了防止临时用量增加或交货误期等特殊原因而预计的保险储备量或安全库存(safetystock)。

为了防止由于不确定性因素(如大量突发性订货、交货期突然延期等)而准备的缓冲库存。

如果生产能力比较宽余,安全库存量可小一些,甚至可以取消安全库存量采购周期:指采购方决定订货并下订单-供应商确认-订单处理-生产计划-原料采购(有时)-质量检验-发运(有时为第三方物流)的整个周期时间。

若客户提供了滚动预测,采购周期为订单-供应商确认-订单处理-发运的时间总和。

4.0工作程序4.1仓库管理员每月对仓库原材料进行盘点,并在盘点后更新仓库的《安全库存情况表》。

4.2采购员结合销售计划、生产计划、库存、采购周期制定月度采购计划,同时更新《安全库存情况表》。

4.3仓库管理员每日根据安全库存表检查库存数量,发现数量小于或超出规定时,需及时通知相关采购人员。

同时可根据车间日常领料情况,发现异常及时反馈给采购人员。

4.4采购员在接到仓库管理员库存报警(低或高)通知后,应根据生产实际需求情况,及时与供应商联络,启动应急方案(在监察时必需查看供应商产品应急方案)。

5.0安全库存的决定因素5.1 零部件的使用频率及使用量5.2 供应商的交期考虑影响交期的因素:5.2.1春节、其他节假日、人员流失率5.2.2 质量状态的稳定性5.2.3 零部件多家供应商供货5.3 材料成本5.4 供应商的类型(战略伙伴或强势供应商)5.5 有存贮条件要求的零部件(例如:需防锈的零部件)6.0安全库存设定标准6.1零部件使用频率高,每月计划稳定按照运输周期设定。

零部件使用频率低,或者计划变动大按照采购周期设定。

每日库存量监控表(可视化存量出入库警示,累计计算)【excel表格模板】

614 622

914 108 及时补货

618 624

918 106 及时补货

622 626

922 104 及时补货

626 628

926 102 及时补货

630 630

930 100 及时补货

634 632

934

98 及时补货

436 634

736 298 正常

642 636

942

94 及时补货

646 638

仓储物流管理工具——物品库存控制管理

每日库存量监控表(可视化预警提示)

今天是 2021年4月26日

说明:本工具主要用来跟踪、监控各产品每日的出入库及结存数据。特点1:自动显示每日库存状态:低于最低库存为“及时补货”,高于最高库存为“ 常状态。特点2:有效监控本月出入库累计数据,高于月均入库则自动显示浅红色,低于月均出库量者显示黄色。其中,这里的入库主要针对的是采购数 制成本;出库主要指销售数量,其目的是为了有效监控销量情况。注:截止昨日结存、入库合计、出库合计、累计入库、累计出库、本日结存为自动生 单位: 仓管负责

15630 22420 2800 12800 11800 10000 7500 14300 1550 4050 5600 9800 1550 ### 2800

审批人:

制表人:

版权所有: 北京未名潮管理顾问有限公司

版权所 有:北京 未名潮管 理顾问有 限公司。 若有任何 疑问,请 发送邮件 至 12642@12 ,或 QQ191915 585,感谢

630 900 107 507 1200 400 300 1300 57 157 214 387 57 47 107

630 900 108 508

物料库存报警

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

6月2日 入库数 出库数

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

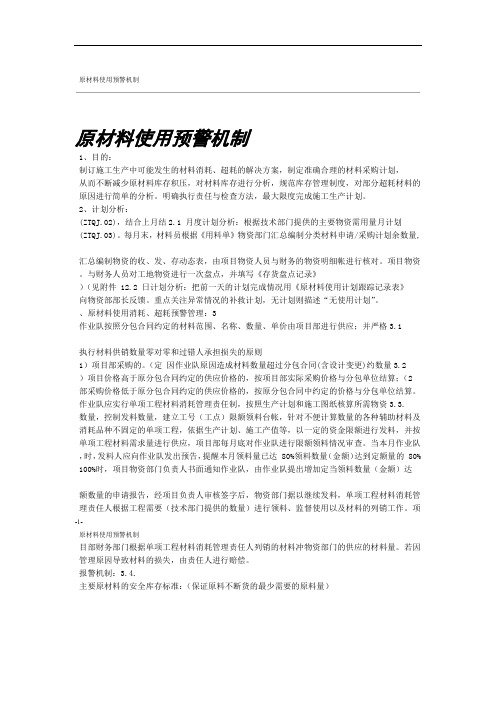

原材料使用预警机制

原材料使用预警机制原材料使用预警机制1、目的:制订施工生产中可能发生的材料消耗、超耗的解决方案,制定准确合理的材料采购计划,从而不断减少原材料库存积压,对材料库存进行分析,规范库存管理制度,对部分超耗材料的原因进行简单的分析。

明确执行责任与检查方法,最大限度完成施工生产计划。

2、计划分析:(ZTQJ.02),结合上月结2.1月度计划分析:根据技术部门提供的主要物资需用量月计划(ZTQJ.03)。

每月末,材料员根据《用料单》物资部门汇总编制分类材料申请/采购计划余数量,汇总编制物资的收、发、存动态表,由项目物资人员与财务的物资明细帐进行核对。

项目物资。

与财务人员对工地物资进行一次盘点,并填写《存货盘点记录》)(见附件12.2日计划分析:把前一天的计划完成情况用《原材料使用计划跟踪记录表》向物资部部长反馈。

重点关注异常情况的补救计划,无计划则描述“无使用计划”。

、原材料使用消耗、超耗预警管理:3作业队按照分包合同约定的材料范围、名称、数量、单价由项目部进行供应;并严格3.1执行材料供销数量零对零和过错人承担损失的原则1)项目部采购的。

(定因作业队原因造成材料数量超过分包合同(含设计变更)约数量3.2)项目价格高于原分包合同约定的供应价格的,按项目部实际采购价格与分包单位结算;(2部采购价格低于原分包合同约定的供应价格的,按原分包合同中约定的价格与分包单位结算。

作业队应实行单项工程材料消耗管理责任制,按照生产计划和施工图纸核算所需物资3.3.数量,控制发料数量,建立工号(工点)限额领料台帐,针对不便计算数量的各种辅助材料及消耗品种不固定的单项工程,依据生产计划、施工产值等,以一定的资金限额进行发料,并按单项工程材料需求量进行供应,项目部每月底对作业队进行限额领料情况审查。

当本月作业队,时,发料人应向作业队发出预告,提醒本月领料量已达80%领料数量(金额)达到定额量的80% 100%时,项目物资部门负责人书面通知作业队,由作业队提出增加定当领料数量(金额)达额数量的申请报告,经项目负责人审核签字后,物资部门据以继续发料,单项工程材料消耗管理责任人根据工程需要(技术部门提供的数量)进行领料、监督使用以及材料的列销工作。

MD04报警汇总

以下内容是从网上转载加以总结1.生产订单抬头文件中的调度类型:--1.向前:知道开始日期,自动计算完成日期。

--2.向后:知道完成日期,自动计算开始日期。

--3.只有能力需求,手工输入开始完成日期--4.当前日期,开始日期等于今天,自动计算完成日期--5.向前准时,类似与向前,只不过精确到小时分钟--6.向前准时,类似与向后,只不过精确到小时分钟2.生产订单日期解释:--1.基本日期开始日期:订单开始日期基本日期开始日期=已计划的日期开始-计划边际码中的产前缓冲日期--2.已计划的日期开始:生产开始日期 ;--3.下达日期=基本日期开始日期- 下达期间 .--4.确认的开始日期:第一次确认日期确认的结束日期:最后一次收货日期.3.散装物料:不计算成本,不参与mrp运算.4.生产订单结算规则:例如一产品返工单需要的费用记在以前那张生产订单上,则可以利用结算规则中更改对应的数据。

5.后台中的定义订单类型中的订单类别:10 离散型。

6.商店底价控制-工序-可用性检查-定义检查控制可以根据每个工厂不同的订单类型控制可用性检查,例如在创建生产订单时进行可用性检查,如果料不够,则不能创建等。

7.工序外包:控制码,PP028,集合订单生产-对产成品下生产订单,其下面的所有的半成品也会自动生产生产订单(要求,半成品的特殊采购类需要设置为52)。

但系统默认的结算规则会归集到产成品的生产订单中。

如果要按正常结算规则,则需要在后台:商店底价控制-主数据-订单-定义订单类型- 选中汇总订单含货物移动即可。

9.生产订单下达,还是可以取消,可以通过重读PP主数据来取消下达,(前提是该工单没有确认或发料等).通过菜单上面的功能----读取PP主数据进行操作(重要)10.BS22 更改系统的标准状态,可以允许或者系统做某些动作。

11. 集中转换计划订单co4112.生产订单的用户状态选择.a.可选的(系统称为有状态的)b.单选的(系统称为无状态的)这两种设置方式一致,都是通过生产-商店底价控制-主数据-订单-定义状态参数文件来进行后台设置,如果要设置为第二中情况,则需要根据最高状态与最低状态及状态编号排序方式进行配置13.订单分割例如:一产品工单有3到工序0010 00200030如果第一道0010工序做了100 第二道做了20则这个时候需要换线,这个时候就会用到订单分割,通过成本收集器成本(某一期间的成本归集)KKF6N ,后台配置订单类型配置时,需要将成本控制中的成本收集器勾选上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

日期 车型

牛皮 成品 裁片

仓库实际库存 线旁实际库存

日期

仓库ቤተ መጻሕፍቲ ባይዱ全库存量报警

物料员 项目 类别 零件号 安全库存量 实际完成情况 首要协调人员 协调回复

备注: 1、本表格适用于卷料、零件、牛皮、裁片、成品,一式三联; 2、一式三联:协调员、仓库主管、仓库班组长各一联; 3、遇到节假日、休息时使用电话、短信进行预警,同时开具报警单上班时进行回复。 卷料 零件

仓库安全库存量报警

物料员 项目 类别 零件号 安全库存量 实际完成情况 首要协调人员 协调回复

备注: 1、本表格适用于卷料、零件、牛皮、裁片、成品,一式三联; 2、一式三联:协调员、仓库主管、仓库班组长各一联; 3、遇到节假日、休息时使用电话、短信进行预警,同时开具报警单上班时进行回复。 卷料 零件

日期 车型

牛皮 成品 裁片

仓库实际库存 线旁实际库存

日期