第六章 精梳

第五章 精梳

(一)锡林梳理阶段

指锡林第一排梳针刺入须丛 到最后一排梳针越过钳口而离开 须丛的时期。在这个阶段中,上、 下钳板紧闭,牢牢钳制住喂入的 纤维须丛。喂入须丛在上钳板的 作用下,头端向下伸出;此时, 精梳锡林第一排梳针正好接触须 丛并开始梳理,上、下钳板先退 后进,喂入罗拉不转,分离罗拉 静止,顶梳同上、下钳板一排先 退后进,但不与须丛接触。

11

条卷工艺所用机台简单,通常采用一道预并条。由于牵伸 倍数较小,小卷中纤维的伸直平行不够,又由于条卷机是采用 棉条并合方式成卷,制成的小卷横向均匀度差,有严重条痕, 对精梳产品质量和节约用棉有较大影响,因此制成的小卷不宜 过重,一般在50g/m以下。此种工艺总并合数为120~160根, 总牵伸倍数在7.2~10.4倍之间。 并卷工艺由于采用棉网并合,制成的小卷横向均匀度好, 小卷横向条痕彻底被消除,有利于精梳时的可靠握持,使每枚 梳针作用的纤维数均匀,落棉也均匀,并可减少可纺纤维的下 落。此种准备工艺牵伸并合数也适中,对纺制29mm长度及以 上的细绒棉和长绒棉有较好的适应性,落棉少,质量好,小卷 定量可适当加重,有利于提高精梳机产量。并卷工艺采用的总 并合数为120~144根,总牵伸倍数在7.2~10.8倍间。

7

②. 并卷机 并卷机的作用是将6个小卷经牵伸、并合制成一个小卷。如 图6-2所示,6个小卷分别放在并卷机后的棉卷罗拉上,小卷退 解后经导板进入各自的牵伸装置,牵伸倍数约为6,牵伸后的 棉网经曲面导板作90°转弯至平台上相互叠合,由紧压罗拉压 紧输出,经成卷机构制成小卷。

8

பைடு நூலகம்

③ 条并卷联合机

图6-3所求为FA355B型条并卷联合机工艺简图,它共有两个头, 每头有16个根棉条平行地喂入罗拉呈三上二下的牵伸装置,加工 成薄棉片,然后经过曲面导板进入输送辊和导棉平台。两层棉片 叠合后进入成卷机构被制成小卷。该机牵伸倍数为1.2~2,棉条并 合数为24~32。

新大纺纱学讲义第5章 精梳

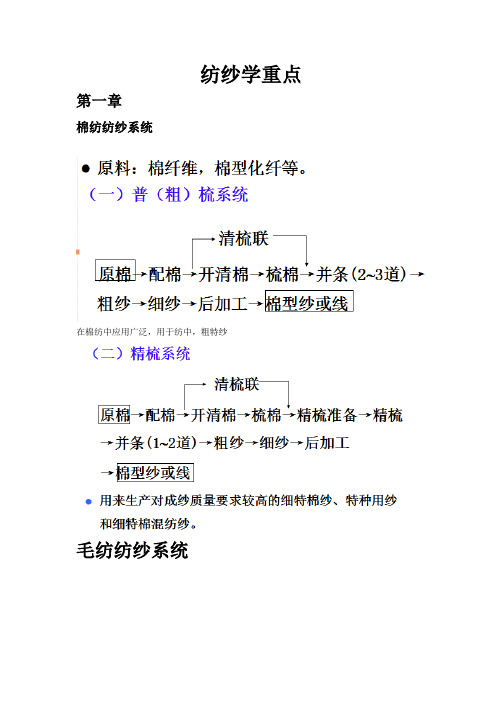

第五章精梳第一节精梳工序的任务一、精梳工序的任务棉纺系统纱线的生产有两种工艺流程:普梳系统和精梳系统。

对于质量要求较高的纺织品,如高档汗衫、细特府绸、特种工业用的轮胎帘子线、高速缝纫机线,其纱或线都是经过精梳工序纺成的。

精梳纱与同特数梳棉纱相比,强力高10%~15%,棉结杂质少50%~60%,条干均匀度有显著的提高,具有光泽好、条干匀、结杂少、强力高等优良的机械物理性能和外观特性。

精梳工序的任务:1、排除短纤维,以提高纤维的平均长度及整齐度。

生条中的短绒含量约占12%-14%,精梳工序的落棉率为13%-16%,约可排除生条短绒40%-50%,从而提高纤维的长度整齐度,改善成纱条干,减少纱线毛羽,提高成纱质量。

2、排除条子中的杂质和棉结,提高成纱的外观质量。

精梳工序可排除生条中的杂质约为50%-60%,棉结约为10%-20%。

3、使条子中纤维伸直、平行和分离。

梳棉生条中的纤维伸直度仅为50%左右,精梳工序可把纤维伸直度提高到85%-95%。

有利于提高纱线的条干、强力和光泽。

4、并合、混和与成条。

例如,梳棉生条中的重量不匀率为2%-4%左右(生条5米的重量不匀率),而精梳制成的棉条重量不匀率约为0.5%-2%。

精梳工序是由精梳准备机械和精梳机组成,精梳准备机械提供质量好的精梳小卷供精梳机加工。

二、精梳过程的特点和应用精梳过程的特点:精梳时棉层是在握持状态下梳理一端,继而握持已梳理过的一端,而梳理另一端,使棉层中的短绒、棉结、杂质得到比较彻底的排除,纤维的伸直平行度、分离度有显著的提高。

经过精梳加工,精梳条中仍含有短纤维约8%左右,精梳加工本身也会产生部分短绒,而精梳落棉中也含有可纺纤维;同时,精梳工序要增加机台、用人,加工成本也随之增加。

因此,精梳工序的选用,要综合考虑技术经济效果。

精梳工序一般用于纺7.3tex(80s)以下的超细特纱和强力大、光泽好的19.4-9.7tex(30s-60s)的细特针织用纱以及具有特种要求的轮胎帘子线、缝纫线、牛仔织物用纱线。

纺纱学简要回顾。doc

第一章绪论1、纺纱基本原理(松解、集合、开松、梳理、牵伸、加捻、除杂、精梳、混和、卷绕)P1~2页及PPT教案。

2、纺纱工程包含的工序①初步加工工序:原棉的轧棉;原毛开洗烘及含草多时炭化;麻类纤维脱胶;绢纺中的精练以去除丝胶、油脂等。

②梳理前准备工序:棉纺即开清棉工程,制成棉卷(定量单位为克/米)或均匀的棉流。

使用机台为开清棉联合机。

毛纺即和毛。

使用机台即和毛机。

麻纺即精干麻→机械软麻→给湿加油→分磅堆仓→开松③梳理工序:棉纺盖板梳理机,制成生条(定量单位克/5米);毛、麻、绢纺用罗拉梳理机。

④精梳工序:对棉纺而言,是精梳前准备工序(制精梳小卷)+精梳机(制精梳棉条)的统称。

⑤并条(针梳)工序:制半熟条、熟条。

涉及并合原理、牵伸原理、混和原理(涤棉混纺纱采用棉条混和)。

⑥粗纱工序:制粗纱(定量单位为克/10米)。

⑦细纱工序:制细纱(定量单位为克/100米)。

⑧后加工工序:络筒、并纱、捻线、烧毛、上蜡、丝光等。

3、棉纺纺纱系统(普梳系统、精梳系统、废纺系统:与普梳系统相比,无并条工序)化纤与棉混纺系统(精梳系统:棉要经过精梳、涤要经过预并、然后三道混并普梳系统:棉不需精梳但要经过预并、涤要经过预并、然后三道混并)第二章纤维原料初加工与选配1、轧棉机分类、轧棉质量判断(三观察:外观变化、长度变化、皮辊棉黄根的多少及锯齿棉疵点的多少)。

2、棉包质量的标识方法(P9页。

类型代号、品级代号、长度代号、马克隆值代号)。

3、“三丝”定义,三丝含量分档(“无、低、中、高”四档)。

4、含糖棉的处理方法。

5、乳化洗毛原理及工艺流程。

(P12~13页)6、炭化原理。

7、麻纤维脱胶基本原理(微生物脱胶、化学脱胶)。

Chapter3 原料的选配与混合配棉定义:棉纺厂将几种唛头、地区或批号的原棉,按比例搭配使用的方法。

1.配棉目的或意义(能满足不同纱线的质量要求、能保持生产过程和成纱质量的相对稳定、多唛混纺,混和批量大,混和棉的性能差异也较单一品种间的原棉性能差异为小,因而采用混和棉纺纱既可增加投产批量,又能在较长时期内保持原棉性能的稳定,确保生产过程和成纱质量的相对稳定、能节约原棉和降低成本)3.原棉主要性能(长度、短绒、细度等)与成纱强力、条干间关系。

第六章 服装用织物的特征及其适用性

8.平绒

组织:经二重、纬二重双层组织,以经平绒为主。 组织:经二重、纬二重双层组织,以经平绒为主。 风格特征:以平纹组织为地组织,织物质地坚牢,绒面均匀、平整、丰满、 风格特征:以平纹组织为地组织,织物质地坚牢,绒面均匀、平整、丰满、手 感柔软挺实有弹性,不起皱,保暖性好。适于童装、女装、便装等。 感柔软挺实有弹性,不起皱,保暖性好。适于童装、女装、便装等。

4.麻纱

组织: 组织:2/1纬重平 线密度:18~36tex。 线密度:18~36tex。 紧度:经向紧度Ej=40~50% 紧度:经向紧度Ej=40~50% Ej 纬向紧度Ew=45~55% 纬向紧度Ew=45~55% Ew 总紧度Ez=60%以上。 总紧度Ez=60%以上。 Ez 品种:普通麻纱、花式麻纱。 品种:普通麻纱、花式麻纱。 风格特征:经纱捻度高达10T/cm,使织物挺爽如麻;经纱和纬纱捻向相同, 风格特征:经纱捻度高达10T/cm,使织物挺爽如麻;经纱和纬纱捻向相同, 10T 使织物条纹清晰。穿着凉爽、透气,不贴身,是夏季服装的理想面料之一。 使织物条纹清晰。穿着凉爽、透气,不贴身,是夏季服装的理想面料之一。多为纯 棉,也可涤/麻,涤/棉等。 也可涤/ 棉等。

(二)棉织物常见品种的风格特征及其服装适用性 1.平布

组织: 组织:平纹 线密度:粗平布32tex以上; 线密度:粗平布32tex以上; 32tex以上 中平布21~32tex; 中平布21~32tex; 21 细平布21tex以下。 细平布21tex以下。 21tex以下 紧度:经向紧度Ej=45~55% 紧度:经向紧度Ej=45~55% Ej 纬向紧度Ew=45~55% 纬向紧度Ew=45~55% Ew 总紧度Ez=60~80% 总紧度Ez=60~80% Ez 风格特征:细平布布身轻薄、平滑细洁、手感柔韧、布面平整、光洁杂质极少, 风格特征:细平布布身轻薄、平滑细洁、手感柔韧、布面平整、光洁杂质极少,经 蜡扎染等染色、印花加工,适于内、外衣。粗平布外观、质地较粗糙,布身厚实、 蜡扎染等染色、印花加工,适于内、外衣。粗平布外观、质地较粗糙,布身厚实、 坚实耐用,常用于服装夹克、裤等服装。中平布外观及用途介于二者之间。 坚实耐用,常用于服装夹克、裤等服装。中平布外观及用途介于二者之间。

纺纱学重点

纺纱学重点第一章棉纺纺纱系统在棉纺中应用广泛,用于纺中,粗特纱毛纺纺纱系统第二章轧棉原理:棉纤维和棉籽间具有一定的联结力,轧棉时,棉籽和纤维之间产生相对运动,使纤维受到比联结力稍大的作用力,同时棉籽不断翻滚,使棉籽上长度在16mm以上的可纺纤维都被轧下。

纤维与棉籽的联结力约为单根纤维强力的25%~50%,所以在正常情况下,轧棉不会轧断纤维代号表示唛头:我国以原棉类型、品级、长度、马克隆值顺序组成,皮辊棉在下方加横线,锯齿棉不加。

类型代号:Y表示黄棉,G表示灰棉,L表示长绒棉,细绒白棉不作标志。

品级代号:用1-7表示一级到七级。

长度代号:25~32mm用数字表示。

马克隆值代号:分别用A、B、C表示,六、七级棉花不标注马克隆值。

配棉(分类排队法)纺织厂一般不用单一唛头的棉纤维原料纺纱,而是将几种相互搭配使用,这种方法即为配棉。

分类就是根据原料的性质和各种纱线的不同要求,把适用于生产某种产品或某一特数和用途纱线的原棉挑选出来划分为一类。

分类时的注意成纱要求、到棉趋势、纱线质量指标的平衡、气候变化、混合成分性质差异等。

排队:将某种配棉类别中的原棉按地区、性能、长度、线密度和强力等指标相近的排成一队。

原料混合目的:使最终产品的各项性能均匀一致;均匀混合是稳定成纱质量的重要条件。

实质(1)每个成分的内部相混(2)各种成分的纤维在整个混和原料中的均匀分布要求满足“含量正确”和“分布均匀”两种要求,即要使各种混合原料在纱线任意截面上的含量与设计的比率相一致,而且所有混合原料在纱线任意截面上的分布呈均匀状态。

均匀混合的前提是混合原料被细致地松解,直到单纤维状态。

松解越好,纤维块越小,混合就越完善。

方法(1)散纤维(包)混合(2)条子混合纯纺——散纤维混天然纤维与化纤混纺——多采用条混化纤之间混纺——多采用散纤维混;为控制混比,则采用条混第三章一)开松目的:将大的纤维块松解成小纤维块或纤维束,并降低纤维原料单位体积的重量,为以后的梳理创造条件。

智慧树知到《纺纱学》章节测试答案

正确答案:开松 5、下列不能进行短纤维纺纱的原料是( )。 A:毛纤维 B:棉纤维 C:玻璃纤维 D:麻纤维 正确答案:玻璃纤维 第二章 1、原料选配的目的是( )。 A:减少工序 B:提高产量 C:增加混合 D:稳定生产 正确答案:稳定生产 2、以下说法错误的是( )。 A:纤维细度细,纱线强度低 B:纤维强度高,纱线强度高 C:纤维短绒率高,纱线强度低 D:纤维长度长,纱线强度高 正确答案:纤维细度细,纱线强度低 3、配棉时,同类棉的主要性质差异应小,以下不需要考虑的主要性质是( )。 A:品级

A:纱越细,捻系数越大 B:经纱捻系数大于纬纱 C:针织纱捻系数小于机织纱的捻系数 D:起绒织物用纱的捻系数较大 正确答案: 4、细纱卷绕时,以下关于钢领板运动的描述,错误的是( )。 A:钢领板为短动程升降 B:钢领板一般上升快、下降慢 C:钢领板每次升降后应有级升 D:管底成形阶段绕纱高度和级升由小逐层增大 正确答案: 5、以下关于细纱断头的描述,正确的是( )。 A:随着锭速的增加,细纱的断头会减少 B:断头多发生在卷绕段和气圈部分 C:小纱断头最多,中纱最少,大纱断头多于中纱 D:断头实质上是纱线某断面的强力大于该处的张力 正确答案: 第九章 1、将纱从小卷装变成大卷装的工序是( )。 A:烧毛 B:并纱 C:络筒

D:压掌 正确答案: 5、形成假捻的基本条件是( )。 A:纱条两端握持,中间加捻 B:纱条一端握持,另一端绕轴线回转 C:纱条中间握持,两端加捻 D:加捻时不卷绕,卷绕时不加捻 正确答案: 第八章 1、以下关于后牵伸区工艺,正确的是( )。 A:V 型牵伸是细纱后区牵伸的一种形式 B:V 型牵伸的后区牵伸倍数比常规牵伸小 C:后区牵伸倍数越大,细纱条干越好 D:纺针织纱时,后区牵伸倍数应比纺机织纱时大 正确答案: 2、细纱的加捻由( )完成。 A:锭子的回转 B:钢丝圈的回转 C:钢丝圈和锭子回转的速度差 D:钢丝圈和筒管回转的速度差 正确答案: 3、以下关于捻系数的选择,错误的是( )。

第六章纱线的质量评定

棉纱线:指所有棉型纱线, 棉纱线:指所有棉型纱线,包括棉型化纤纱线 和棉与化纤混纺纱线等。 和棉与化纤混纺纱线等。 棉本色纱线、 棉本色纱线、精梳涤棉混纺纱线以同品种一昼 夜的产量为一批来评定。 夜的产量为一批来评定。 棉纱线品等分:优等、一等、二等、三等。 棉纱线品等分:优等、一等、二等、三等。 精梳涤棉混纺纱线的品等分:上等、一等、 精梳涤棉混纺纱线的品等分:上等、一等、二 三等。 等、三等。

(三)单纱(线)断裂强度及 单纱( 断裂强力变异系数 单纱: 个管纱, 单纱:30(15)个管纱,每管测 个管纱 每管测2(4)次,共60次15个管纱,每管测 次,共30次 次 计算断裂强度及断裂强力变异系数 断裂强力值要修正( ↑ 断裂强力值要修正(W↑,P↑;T↑,P↓) ↑ ↑ ↓

(四)一克内棉结杂质粒数

棉结:棉纤维、未成熟棉、 棉结:棉纤维、未成熟棉、僵棉因轧花或 纺纱过程处理不善集结而成的结点。 纺纱过程处理不善集结而成的结点。 杂质:附有或不附有纤维的籽屑、碎叶、 杂质:附有或不附有纤维的籽屑、碎叶、 软籽表皮、毛发等杂物。 软籽表皮、毛发等杂物。 检测方法: 检测方法:点数十块黑板棉结总粒数及棉结 杂质总粒数

一、棉纱线的质量标准规定

1、评定品等的指标(依据) 、评定品等的指标(依据) 1) 单纱(线)断裂强力变异系数 (%) 断裂强力变异系数CV( ) ) 单纱( 2) 百米重量变异系数 ) 3) 条干均匀度(棉线不用) ) 条干均匀度(棉线不用) 4) 一克内棉结粒数 ) 5) 一克内棉结杂质总粒数(涤棉混纺纱不用 ) 一克内棉结杂质总粒数( 按最低一项定等。 按最低一项定等。

断裂强度和百米重量偏差超出允许范围, 断裂强度和百米重量偏差超出允许范围, 则顺降一等。 则顺降一等。 优等棉纱再加评十万米纱疵 标准: 标准:GB/T398-93《棉本色纱线〉。 《棉本色纱线〉

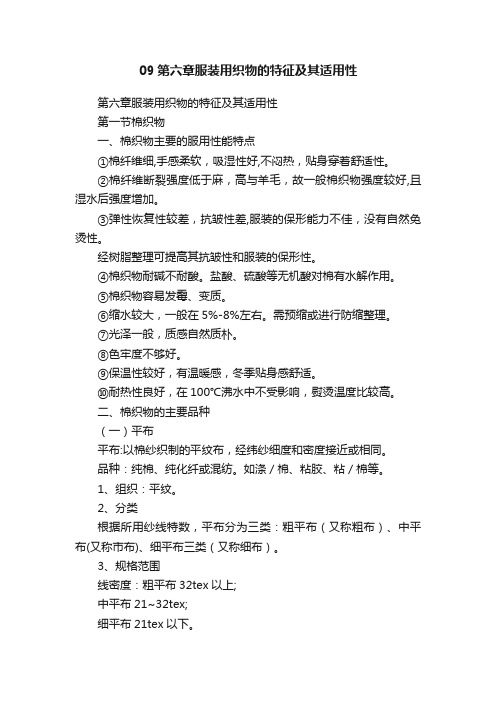

09第六章服装用织物的特征及其适用性

09第六章服装用织物的特征及其适用性第六章服装用织物的特征及其适用性第一节棉织物一、棉织物主要的服用性能特点①棉纤维细,手感柔软,吸湿性好,不闷热,贴身穿着舒适性。

②棉纤维断裂强度低于麻,高与羊毛,故一般棉织物强度较好,且湿水后强度增加。

③弹性恢复性较差,抗皱性差,服装的保形能力不佳,没有自然免烫性。

经树脂整理可提高其抗皱性和服装的保形性。

④棉织物耐碱不耐酸。

盐酸、硫酸等无机酸对棉有水解作用。

⑤棉织物容易发霉、变质。

⑥缩水较大,一般在5%-8%左右。

需预缩或进行防缩整理。

⑦光泽一般,质感自然质朴。

⑧色牢度不够好。

⑨保温性较好,有温暖感,冬季贴身感舒适。

⑩耐热性良好,在100℃沸水中不受影响,熨烫温度比较高。

二、棉织物的主要品种(一)平布平布:以棉纱织制的平纹布,经纬纱细度和密度接近或相同。

品种:纯棉、纯化纤或混纺。

如涤/棉、粘胶、粘/棉等。

1、组织:平纹。

2、分类根据所用纱线特数,平布分为三类:粗平布(又称粗布)、中平布(又称市布)、细平布三类(又称细布)。

3、规格范围线密度:粗平布32tex以上;中平布21~32tex;细平布21tex以下。

紧度:经向紧度Ej=45%~55%;纬向紧度Ew=45%~55%;总紧度:Ez=60%~80%4、特点及应用特点:组织简单、结构紧密、表面平整,但缺乏光泽和弹性。

(1)细平布特点:布身轻薄,平滑细洁,手感柔软,布面杂质少。

应用:多加工成漂白、染色和印花布,制作衬衣、内衣、夏装、床上用品等。

(2)粗平布特点:质地粗糙、厚实,坚韧耐穿,布面棉结杂质较多。

应用:多用于包装材料。

经染色的粗布可做劳动服。

(3)中平布特点:厚薄中等,布面较匀整光洁。

应用:面粉袋、衬料、被里布、童装、居家服或装饰布等。

(二)府绸府绸:是一种细特(较细的纱线)、高密度的平纹或平纹地提花棉织物。

因略带丝绸感,故名府绸。

1、组织:平纹、平纹地小提花。

2、规格范围线密度:19tex以下,单纱或股线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第六章精梳第一节概述一、精梳工序的任务:棉、毛高支纱,对质量要求较高的纺织品以及麻、绢纺纱都需要经过精梳工序,这是因为精梳纱在机械物理性能和外观光泽等方面都比较优越。

精梳纱是通过精梳纺纱系统加工的,通常在梳理工序之后进行的。

经过梳理机下来的生条中还会有短纤维、杂质、疵点,纤维伸直平行度差,纤维分离不够,妨碍提高成纱质量,所以精梳工序的重要任务是:1.排除不符合纺纱要求的短纤维。

(被排除的短纤维称精梳落纤)2.较为彻底地清除条子中的杂质和纤维结粒。

(减少细纱断头和疵点)3.在精梳过程中使纤维进一步伸直、平行、分离。

利用精梳作用消除纤维的弯钩和纤维束。

4.通过喂入条的合并作用,使各种原料得到进一步混和。

5.制成符合要求的精梳条。

二、精梳前的准备由梳理制成的生条,纤维排列紊乱,纤维伸直度差,具有大量弯钩,如直接由精梳机加工,不仅精梳阻力大,梳针易损,而且纤维易损伤,很多未伸直的纤维被作为短纤维而排除。

产生过多的落纤。

因而精梳制成率和劳动生产率都将下降。

为此生条在进入精梳之前应经过准备工序,以改善生条中的纤维状态,制成条干数均匀的条子或小卷。

准备工序的目的是:1.提高条子中纤维平行伸直度,以减少精梳落纤,减少纤维损失和梳针的损坏,减少落纤中长纤维含量,节约用料。

2.根据喂入的需要,制成均匀的条子或小卷,便于精梳加工(1)小卷需要定量均匀,容量大,外形好,退卷时不粘连发毛。

(2)小卷的纵横向结构要均匀,使纤维层能在很好握持状态下梳理。

横向均匀,可使纤维层在精梳时握持可靠,纵向均匀则能使内外层重量稳定,可稳定精梳落纤率和精梳条张力,以改善精梳条的重量不匀率。

(一)棉精梳前的准备目前所用的准备工序有下列三种:1.预并条机—条卷机特点:国内使用较多,设备结构简单,对纤维伸直作用较好。

加工小卷定量可偏重。

2.条卷机—并卷机特点:此工序制成小卷,横向均匀度好,有利于精梳时钳板的可靠握持,使每排梳针作用的纤维数均匀,且落棉均匀。

3.预并条机—条并卷联合机特点:由于牵伸倍数和并合数较大,改善了纤维伸直度和小卷均匀度,有利于提高精梳机产量和节约用棉,但条并卷联合机占地面积大,且小卷易粘连,对车间温湿度要求高。

正确的选择准备工序对小卷质量影响较大,从流程短、效果好、不粘连的要求来考虑,准备工艺的选择配备要注意。

(1)总牵伸和总并合数要适当牵伸可改善棉条中弯钩紊乱的纤维状态,但纤维伸直情况只在当牵伸适当时效果大,过多的牵伸使棉条过于熟烂反而不好。

(2) 工艺道数要考虑棉条中纤维的弯钩形态,一般以偶数为好。

梳棉棉网输出成条时后弯钩占50%,前弯钩占5%左右。

当梳棉机与精梳机之间的准备工艺道数为偶数时,可使小卷在喂入精梳机构时,被钳板钳住的棉层中,多数弯钩纤维仍然是前弯钩,易被锡林梳理伸直,可减少其纤维的损失,节约用棉。

条卷机工艺简图条卷机并卷机工艺简图并卷机条并卷联合机工艺简图条并卷联合机(二)长纤维(毛、麻绢)精梳前的准备毛精梳前一般采用2-3道针梳,麻绢的精梳用二道工序。

其中头道使用针梳机或罗拉牵伸机,双皮圈并条机,二道采用针梳机。

使用罗拉牵伸机可对麻绢纤维中的超长纤维进行拉断,为以后牵伸的顺利进行创造条件。

采用较多的准备道数对纤维的伸直平行作用较好,因而精梳落纤率较低,有利于节约原料,但机台数增加。

各牵伸倍数的配置一般头道牵伸倍数较小,采用6倍以下,以后各道逐渐增加,这是因为喂入头道的条子纤维排列紊乱,过高的牵伸倍数影响出条的均匀度,同时还会增加结粒(毛粒…)随着加工的进行,条子中纤维平行伸直度的逐步提高,可采用较高的牵伸倍数,一般6-8倍。

各道并合数的增加,有利于改善条子的均匀度,但过多的并合,会增加牵伸的负担。

同时并合数还受到机器喂入负荷与最大并合根数的限制,一般采用6-10根。

(三)精梳前准备过程中纤维的伸直作用(在牵伸一节中讲)前面牵伸并合中已谈过牵伸过程中纤维的伸直问题,即有式:η’=η+(E-1)S2/(2L)η’-牵伸后纤维的伸直度系数。

η—原伸直度系数。

S2—变速时尾端走的距离。

上式表明,增大牵伸倍数É和使弯钩部分延迟变速可以提高纤维的伸直度系数。

牵伸消除前后弯钩的能力是不同的。

(1)后弯钩的消除主要靠前罗拉直接抽取纤维前端,此时后弯钩部分由于慢速纤维的摩擦阻力,延缓其变速而被伸直。

(2)前弯钩的消除主要靠快速纤维的拖带引导作用,这种作用有较大随机性。

一般情况下:(1)后弯钩总比前弯钩易于消除(2)后弯钩消除能力总是随牵伸倍数É的增大而增加(3)在针板牵伸机构中针板有梳理纤维和加强控制纤维作用,纤维后弯钩的消除比罗拉牵伸更完善。

从梳理机下来的条子中多数纤维存在弯钩状态,而以后弯钩较多,但条子从条筒中引出喂入头道针梳机或并条机时条子中原有的头尾被颠倒,使后弯钩暂时变为前弯钩,所以头道机器对消除条子中原有的后弯钩作用不大。

但是条子从头道机器条筒中引出喂入第二道时条子中弯钩又恢复到原来方向,所以第二道机器是消除条子中纤维弯钩的主要工序,因此要较好地消除纤维的前后弯钩至少要经过两道针梳或并条。

三、精梳机类型根据其作用原理的不同,精梳机可分为下列几种类型(一)直型精梳机也称周期作用式精梳机,它的作用特点是精梳作用是间歇周期地进行的,这种精梳机去除短纤维、结粒、杂质的效果较好,落纤率较低,但单产亦较低。

又可分为:前摆动式(拔取部分摆动)—毛型B311C、B311(CZ)等后摆动式(喂入部分摆动)—棉型A211B、A201D、FA251前后摆动式(拔取、喂给两部分都摆动)(二)圆型精梳机又称连续作用式精梳机,适合于加工粗长羊毛。

其特点是梳理作用连续进行,产量较高,但对短纤维、结粒、草杂的清除能力较差,落纤率高,制成率低。

(三)圆型梳绵机又称分段作用式精梳机,用于精梳绢丝。

该机主要由装有许多夹绵板的大锡林和前后一个包复弹性针布的梳理滚筒组成。

由于锡林回转使夹有纤维的夹绵板被带向前后滚筒,对纤维露出的一端从正反两面进行梳理,然后由人工将梳过的纤维嵌入夹绵板内再对未梳的纤维进行梳理,特点是手工操作,工人劳动强度高,产量低,但梳理效果好,精绵绵粒杂质少,纤维平行伸直度好。

(四) 亚麻节梳机麻束夹在夹麻器内,用节梳的针帘分梳其外露的一端(两个针帘分别梳理麻层两面),其中短纤维杂质被针帘带走,然后调换麻束握持位置,对其另一端进行梳理,梳好麻束由人工取下。

特点是:(1)对束纤维分裂劈细作用好,可提高工艺纤维支数。

(2)长麻制成率较低。

掌握精梳前准备工序流程,特点.精梳目的.精梳机类型第二节直型精梳机的工作原理一、直型精梳机工艺过程与运动周期(一)棉型精梳机工艺过程与运动周期1.机构组成(1)喂入机构——承卷罗拉、给棉罗拉、导卷板(2)钳持机构(握持)——上、下钳板(3)梳理机构——锡林、顶梳(4)拔取分离机构——分离罗拉、分离皮辊(5)出条机构——车面集合器、车面压辊、牵伸罗拉、圈条压辊、圈条器(6)清洁机构——毛刷、尘笼、卷杂辊2.工艺过程棉精梳机如图所示,小卷放在承卷罗拉上,由于承卷罗拉的转动将小卷退出,棉层经导卷板导向,进入下钳板上的一对给棉罗拉中,给棉罗拉间歇转动,每次给出的长度称给棉长度,(喂入长度)给出的棉层被导向上、下钳板的钳口间,罗钳口闭合时,上、下钳板的钳唇能有力地钳制棉层,钳板能作周期性的前后摆动,当钳板后摆钳口闭合时,精梳锡林上装有针排的针面也到达钳口下方,针排上的梳针逐步刺入在钳口外悬垂的棉层须丛中,比较彻底地梳理须丛的前端,使纤维平行伸直,并梳去未被钳住的短纤维、结杂和疵点。

在梳理后钳板前端逐步靠近由分离罗拉的皮辊组成的分离钳口,在钳板前摆给出中钳板逐渐开启,梳理好的须丛依靠本身的弹性而向前挺直。

同时在分离钳口握持的上一周期的棉网,因分离罗拉先作倒转,而被倒入机内一定长度,准备与梳过前端的须丛接合。

分离罗拉在规定时刻由倒转变为正转,当正转加速到一定程度时钳板外的须丛头端也恰好到达分离钳口,这样,梳理过的须丛头端就同上一周期棉网的尾端接合,一起进入分离钳口,随着须丛头端被牵引紧张,顶梳插入须丛而发生作用。

当分离钳口握持的纤维向前运动时被抽出,分离的纤维尾端就从顶梳针排中拉曳通过,使尾端受到顶梳的梳理。

部分短纤维、结杂、疵点被阻留于顶梳后面的须丛中,由下一周期锡林梳理时除去。

在整个分离接合过程中,顶梳逐步前摆,逐步将纤维送入分离钳口,因此被锡林梳理过的须丛前端逐步分离成为棉网直到顶梳到达最前位置,分离钳口不再有新纤维进入,分离接合工作亦基本结束。

以后钳板、顶梳开始后退,给棉罗拉给棉,为新的梳理周期作准备。

输出棉网沿托盘汇集至东西集合器,集束成条,由东西压辊输出至台面上。

一般棉精梳机有6眼或8眼,每眼输出的棉条绕过导条钉经直角转向于台面上平行排列进入一对牵伸罗拉,进行并合牵伸。

然后分别经圈条喇叭,圈条压辊,圈条针管进入棉条筒中,被精梳锡林梳下而嵌在针间的短纤维、结杂、疵点被高速回转的圆毛刷刷下,再由气流吸附到尘笼表面上,凝聚成精梳落棉并卷绕到卷杂辊上,定时消除,如采用自动吸落棉装置则直接由气流吸走。

3.运动周期由于精梳机的给棉梳理和分离接合过程是间歇进行的,因此为了连续进行生产,精梳机上各运动机件必须相互密切配合,协调工作。

精梳机完成一个动作周期称为一个钳次,它可以分为相互连续的4个阶段(周期):(1)锡林梳理阶段• 上下钳板闭合有力钳持纤维后端,锡林梳针梳理纤维前端• 钳板先后退,再前进(使梳理速度由快到慢)• 给棉罗拉不转• 分离罗拉处于静止状态• 顶梳不与须丛接触(2)分离前的准备阶段• 锡林梳理结束• 分离罗拉倒转• 分离皮辊前滚• 钳板前摆,上钳板开启• 顶梳向前摆动,未参加梳理• 喂棉罗拉开始喂棉(前给棉)(3)接合分离与顶梳梳理阶段• 钳板前摆,使钳口外最长纤维达到分离罗拉钳口• 分离罗拉正转,使倒入机内的棉网与新梳理的须丛前端机叠合而输出完成接合过程• 顶梳插入纤维丛,被分离的纤维慢慢向前运动,从顶梳针隙抽过而被梳理直到钳板摆出最前位置,不再有纤维进入分离罗拉钳口,而分离结束。

(4)锡林梳理准备阶段• 钳板后退• 分离罗拉从正转到停转• 顶梳开始后退• 分离罗拉后退。

(二)毛型精梳机的工艺过程及运动周期1.组成(1)喂入机构:包括条筒喂入架、导条板、喂给罗拉、给进盒、给进梳(2)钳持机构:包括上下钳板和铲板(托持须条)(3)梳理机构:包括圆梳、顶梳(4)拔取分离机构:包括拔取罗拉、拔取皮板、上下打断刀(5)出条机构:包括出条罗拉、喇叭口、紧压罗拉(6)清洁机构:包括圆毛刷、道夫、斩刀、落毛箱2.工艺过程(1)喂入,搭头并拔取(2)梳理纤维头端,梳理纤维尾端,分离输出纤维(3)形成毛条并装入毛条筒毛精梳机工艺如图由各条筒内引出的条子经导条辊后穿入导条板1和2的孔眼,移至托板3上,条子在托板上的均匀排列形成片状进入喂给罗拉4,喂给罗拉间歇地转动,将毛片送人铜托板5,再进入给进盒6中,给进盒上有8排条孔,在其上方的给进梳上有8排梳针,它们穿过条孔插入盒内,穿过毛层把毛层控制住,当喂给罗拉每喂入一段毛层,给进盒连同给进梳也将毛层向前输送一段长度,将毛层送人开启的上、下钳板8之间,然后上下钳板闭合,毛层被牢牢地握持,由装在上钳板上的小毛刷将毛层的前端压向锡林14针隙内,接受圆梳的梳理,并分离出短纤维、杂质等,被锡林带走的短纤维、杂质等由快速转动的圆毛刷刷下,短毛经道夫16聚集,斩刀17剥下,存放于落毛箱18内,尘杂在离心力作用下从毛刷上抛出,经尘道19入尘杂箱20内。