DFMEA-电气-倒车全景摄像

合集下载

DFMEA

42

无

63

无

42

无

63

无

63

无

42

无

5

能正常工作 LED不亮,工作 PCBA 降低识别状态 7 发光 电流偏出范围 PCBA PCBA 能正常工作 LED不亮,工作 降低识别状态 7 发光 电流偏出范围 能正常工作 LED不亮,工作 降低识别状态 7 发光 电流偏出范围

△ △ △

6 7

7

PCBA

能正常工作 LED不亮,工作 降低识别状态 7 发光 电流偏出范围

4

PCBA

5

PCBA

样件做长时 选用额定电流大于实际 二极管由于大电流 间及短时间 2 使用电流3倍以上的二极 3 烧坏 过电流工作 管 测试 样件做长时 二极管由于瞬间高 选用耐电压400V以上的 间及短时间 3 3 电压击穿 过电流工作 二极管 测试 选用额定电流大于实际 样件做长时 三极管由于大电流 使用电流2倍以上的三极 间及短时间 2 3 烧坏 管,另电路中设有限流 过电流工作 保护 测试 样件做长时 电路中设有限流保护措 间及短时间 3 3 三极管短路 施 过电流工作 测试 样件做极限 元器件在极限温度 选用工作温度为 3 温度工作测 3 条件下失效 -40~125℃的器件 试 电路中采用超过电路额 样件做长时 定电压3倍以上耐压值的 间及短时间 2 3 滤波电容短路 电容以及选用电容串联 过电流工作 方式和加限流电阻方式 测试

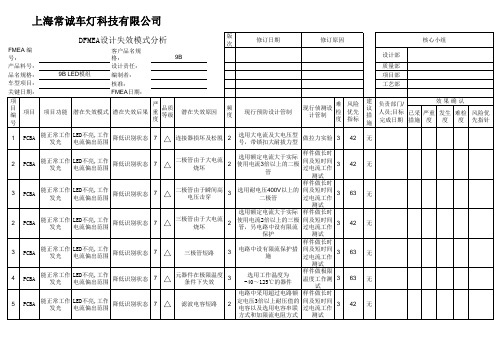

上海常诚车灯科技有限公司

DFMEA设计失效模式分析

FMEA 编 号: 产品料号: 9B LED模组 品名规格: 车型项目: 关键日期: 项 目 项目 项目功能 潜在失效模式 编 号 1 PCBA 客户品名规 格: 设计责任: 编制者: 核准: FMEA日期: 严 品质 潜在失效后果 重 等级 度 9B 版 次 修订日期 修订原因 设计部 质量部 项目部 工艺部 难 风险 现行侦测设 检 优先 计管制 度 指标 42 建 议 措 施 无 效果确认 负责部门/ 人员;目标 已采 严重 发生 难检 风险优 完成日期 措施 度 度 度 先指针 核心小组

dfmea的功能和要求

dfmea的功能和要求

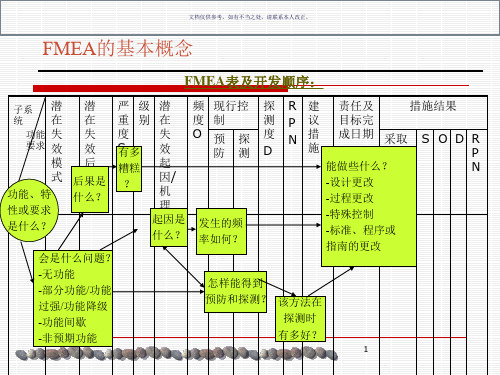

DFMEA是Design Failure Mode and Effects Analysis 的缩写,即设计失效模式和影响分析。

它是一种系统性的方法,用于识别和

评估产品设计过程中可能出现的失效模式,以及这些失效模式对产

品性能、安全性和可靠性的影响。

DFMEA的主要功能和要求包括以

下几个方面:

1. 识别潜在的失效模式,DFMEA的主要功能之一是通过系统性

的方法识别可能出现的失效模式,包括设计、制造、装配和使用过

程中的各种失效模式。

这有助于在产品设计阶段就能够预见和避免

潜在的问题,提高产品的可靠性和安全性。

2. 评估失效影响,DFMEA要求对每种可能的失效模式进行评估,包括失效的严重程度、频率以及可能的影响范围。

这有助于确定哪

些失效模式对产品性能和安全性的影响最为严重,从而有针对性地

进行改进和控制。

3. 制定改进措施,DFMEA要求在识别和评估失效模式的基础上,制定相应的改进措施,以降低失效的可能性,减小失效的影响,从

而提高产品的可靠性和安全性。

4. 文档化和跟踪,DFMEA要求对识别的失效模式、影响和改进措施进行详细的文档化,并建立跟踪机制,以确保改进措施的有效实施和持续改进。

总的来说,DFMEA的功能和要求旨在通过系统性的方法识别和评估潜在的失效模式,从而在产品设计阶段就能够预见和避免可能出现的问题,提高产品的可靠性和安全性。

同时,DFMEA也要求制定改进措施,并建立文档化和跟踪机制,以确保产品设计的持续改进和优化。

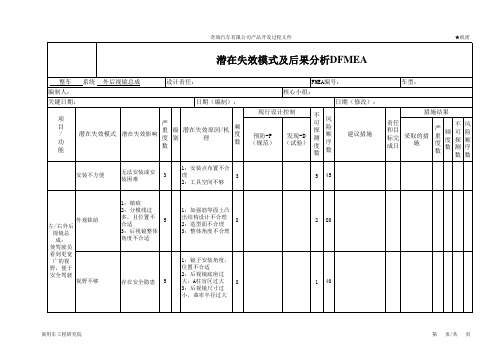

汽车车身饰件DFMEA-后视镜系统

奇瑞汽车有限公司产品开发过程文件

★机密

潜在失效模式及后果分析DFMEA

整车 系统 编制人: 关键日期:

外后视镜总成

设计责任: 日期(编制):

项 目 / 功 能

潜在失效模式

潜在失效影响

严 重 度 数

级 别

潜在失效原因/机 理

频 度 数

FMEA编号:

核心小组:

日期(修改):

现行设计控制

预防-P 发现-D (规范) (试验)

视野不够

1:缩痕

2:分模线过

多,且位置不 合适

5

3:后视镜整体

角度不合适

1:加强筋等面上凸

出结构设计不合理 2:造型面不合理

8

3:整体角度不合理

存在安全隐患 5

1:镜子安装角度, 位置不合适 2:后视镜底座过 大,A柱盲区过大 8 3:后视镜尺寸过 小,曲率半径过大

2 80 1 40

商用车工程研究院

不 可 探 测 度 数

风 险 顺 序 数

建议措施

车型:

措施结果

责任 和目 标完 成日

采取的措 施

严 重 度 数

频 度 数

不 可 探 测 数

风 险 顺 序 数

安装不方便

无法安装或安 装困难

3

1:安装点布置不合

理

3

2:工具空间不够

5 45

外观缺陷 左/右外后

视镜总 成: 使驾驶员 看到更宽 广的视 野,便于 安全驾驶

1:与转轴之间的位 置关系不合理,导致 折拢角度不够 2:卡簧选用不合适

5 50 4 80

左/右外后 镜片调节角度不 视镜总 够

影响安全

4

成:

使驾驶员

★机密

潜在失效模式及后果分析DFMEA

整车 系统 编制人: 关键日期:

外后视镜总成

设计责任: 日期(编制):

项 目 / 功 能

潜在失效模式

潜在失效影响

严 重 度 数

级 别

潜在失效原因/机 理

频 度 数

FMEA编号:

核心小组:

日期(修改):

现行设计控制

预防-P 发现-D (规范) (试验)

视野不够

1:缩痕

2:分模线过

多,且位置不 合适

5

3:后视镜整体

角度不合适

1:加强筋等面上凸

出结构设计不合理 2:造型面不合理

8

3:整体角度不合理

存在安全隐患 5

1:镜子安装角度, 位置不合适 2:后视镜底座过 大,A柱盲区过大 8 3:后视镜尺寸过 小,曲率半径过大

2 80 1 40

商用车工程研究院

不 可 探 测 度 数

风 险 顺 序 数

建议措施

车型:

措施结果

责任 和目 标完 成日

采取的措 施

严 重 度 数

频 度 数

不 可 探 测 数

风 险 顺 序 数

安装不方便

无法安装或安 装困难

3

1:安装点布置不合

理

3

2:工具空间不够

5 45

外观缺陷 左/右外后

视镜总 成: 使驾驶员 看到更宽 广的视 野,便于 安全驾驶

1:与转轴之间的位 置关系不合理,导致 折拢角度不够 2:卡簧选用不合适

5 50 4 80

左/右外后 镜片调节角度不 视镜总 够

影响安全

4

成:

使驾驶员

DFMEA工具培训学习课件

人工智能技术

人工智能技术的不断发展,为DFMEA工具带来更多创新可能 ,如机器学习和深度学习等技术将被广泛应用于缺陷分析、 风险评估等领域。

大数据技术

大数据技术的不断发展,为DFMEA工具带来更高效的数据处 理和分析能力,有助于更准确地进行缺陷预测和风险评估。

DFMEA工具的应用前景

汽车行业

DFMEA工具将继续在汽车行业中得到广泛应用,进一步降低汽车产品的缺陷 率和提高产品质量。

其他行业

除了汽车行业,DFMEA工具也将不断拓展到其他行业中,如电子产品、机械 设备等领域,为更多行业提供质量保障支持。

06

总结与回顾

本次培训的主要内容回顾

DFMEA工具的概念 和原理

DFMEA是一种以故障模式与影 响分析(FMEA)为基础的质量 工具,用于在产品设计过程中识 别和解决潜在的设计问题。

电子行业DFMEA应用 案例

某电子制造企业在生产过程中遇到了 一个严重的质量问题,导致产品批量 报废。通过应用DFMEA工具,企业 发现故障原因为原材料质量不过关, 及时更换供应商并采取其他质量控制 措施,避免了类似事件的再次发生。

04

DFMEA工具的进阶技巧

如何提高DFMEA工具的效率

01

熟练掌握快捷键

03

DFMEA工具的应用案例

DFMEA工具在汽车行业的应用

汽车行业应用背景

随着汽车行业的不断发展,产品复杂度不断提高,市场竞争日益激烈。应用DFMEA工具 可以帮助汽车制造企业更好地分析产品设计、生产和制造过程中潜在的风险,提高产品质 量和安全性。

DFMEA在汽车行业的应用流程

DFMEA工具在汽车行业的应用主要包括以下步骤:制定项目计划、收集相关数据和信息 、进行故障模式分析、建立故障影响矩阵、制定改进措施、跟踪和监督实施情况等。

(DFMEA)汽车行业设计失效模式分析

应建立一名有经验的小组组长

4

文档仅供参考,如有不当之处,请联系本人改正。

三、绘制功能框图(方块图)

方框图最好地展示了部件与部件之间的物理和物流关系。功能框图指出 了在设计范围内部件与子系统之间的相互关系,这种关系包括:信息流、 能量、力和流体;

5

文档仅供参考,如有不当之处,请联系本人改正。

闪光灯方块图

定温度、压力、湿度范围、设计寿命)相关的信息 (度量/测量变量)。如果该项目有多种功能,且 有不同的失效模式,应把所有的功能单独列出。

8

文档仅供参考,如有不当之处,请联系本人改正。

六、列出潜在失效模式

潜在失效模式所谓潜在失效模式是指部件、子系统或系统有可能会 未达到或不能实现项目/功能栏中所描述的预期功能的情况(如 预期功能失效)。这种潜在的失效模式可能会是更高一级的子系 统或系统的潜在失效模式的起因或者是更低一级的部件的潜在失 效模式的影响后果。

对于特定的项目及其功能,列出每一个潜在的失效模式。前提是这 种失效可能发生,但不一定发生。推荐将对以往TGW(运行出 错)研究、疑虑、报告和小组头脑风暴结果的回顾作为起点。

只可能出现在特定的运行条件下(如热、冷、干燥、粉尘等)和特 定的使用条件下(如超过平均里程、不平的路面、仅在城市内行 驶等)的潜在失效模式应予以考虑。

不符合法规

14

文档仅供参考,如有不当之处,请联系本人改正。

八、评估严重度(S)

严重度是一给定失效模式最严重的影响后果的级别。严重 度是单一的FMEA范围内的相对定级结果。严重度数值的 降低只有通过改变设计才能够实现。严重度应以表2为导 则进行估算:

小组应对评定准则和分级规则达成一致意见,尽管个别产品分析可做修改。 (见表2) 注:不推荐修改确定为9和10的严重度数值。严重度数值定级为1的失效模式 不应进行进一步的分析。 注:有时,高的严重度定级可以通过修改设计,使之补偿或减轻失效的严重 度结果来予以减小。例如,“瘪胎”可以减轻突然爆胎的严重度,“安全带” 可以减轻车辆碰撞的严重程度。

4

文档仅供参考,如有不当之处,请联系本人改正。

三、绘制功能框图(方块图)

方框图最好地展示了部件与部件之间的物理和物流关系。功能框图指出 了在设计范围内部件与子系统之间的相互关系,这种关系包括:信息流、 能量、力和流体;

5

文档仅供参考,如有不当之处,请联系本人改正。

闪光灯方块图

定温度、压力、湿度范围、设计寿命)相关的信息 (度量/测量变量)。如果该项目有多种功能,且 有不同的失效模式,应把所有的功能单独列出。

8

文档仅供参考,如有不当之处,请联系本人改正。

六、列出潜在失效模式

潜在失效模式所谓潜在失效模式是指部件、子系统或系统有可能会 未达到或不能实现项目/功能栏中所描述的预期功能的情况(如 预期功能失效)。这种潜在的失效模式可能会是更高一级的子系 统或系统的潜在失效模式的起因或者是更低一级的部件的潜在失 效模式的影响后果。

对于特定的项目及其功能,列出每一个潜在的失效模式。前提是这 种失效可能发生,但不一定发生。推荐将对以往TGW(运行出 错)研究、疑虑、报告和小组头脑风暴结果的回顾作为起点。

只可能出现在特定的运行条件下(如热、冷、干燥、粉尘等)和特 定的使用条件下(如超过平均里程、不平的路面、仅在城市内行 驶等)的潜在失效模式应予以考虑。

不符合法规

14

文档仅供参考,如有不当之处,请联系本人改正。

八、评估严重度(S)

严重度是一给定失效模式最严重的影响后果的级别。严重 度是单一的FMEA范围内的相对定级结果。严重度数值的 降低只有通过改变设计才能够实现。严重度应以表2为导 则进行估算:

小组应对评定准则和分级规则达成一致意见,尽管个别产品分析可做修改。 (见表2) 注:不推荐修改确定为9和10的严重度数值。严重度数值定级为1的失效模式 不应进行进一步的分析。 注:有时,高的严重度定级可以通过修改设计,使之补偿或减轻失效的严重 度结果来予以减小。例如,“瘪胎”可以减轻突然爆胎的严重度,“安全带” 可以减轻车辆碰撞的严重程度。

汽车电器DFMEA-车载终端

天线设计不合理; 模块灵敏度配置不合理

。

使用; 天线设计需要阻抗匹

配; 通信模块增加屏蔽 罩,增强抗干扰能

力;

4

线束加屏蔽。

性能测试 性能测试 性能测试

2 20 3 54 3 72

Box升级中断后无法

远程升级中断后无 法正常工作

远程升级中断后T-Box总 成无法正常工作

重新连接升级,导 致T-Box总成无法继 续升级且无法正常

死。

T-Box远程升级支持 断电重连后继续进行 软件后续升级的升级 方式,且升级成功前 旧版本软件依然可以 正常工作(软件回滚)

。

3

B

电池管理方案失效;电 池质量差

优化电池管理方案, 禁止过充过放;电池 充放电技术指标达标

2

1、给T-Box设定休眠

T-Box总成因涉及到国 条件,T-Box总成在

标数据上传功能,故需 KEYOFF&接收不到整

B

接常电;在接常电的情 车CAN报文后进入休

况下如无判断条件,则

眠模式。

3

无法正常进入休眠模式 2、TBOX符合休眠网

。

络管理规范

升级测试 性能测试 性能测试

3 54 2 32 2 24

T-Box自检功能失效

自检功能失效

不能正常自检导致 无法进入正式工作 6

状态

B

CPU故障,自检出现卡死 审核电气原理、技术

6

工作。

1. 不符合国家要求

(断电前10min的信

后备电池失效

整车异常断电后,不能 将数据传输到平台

息上报到平台) 2. 不能上报异常事

8

件

T-Box总成无法进入 休眠模式

T-Box总成在整车休眠后 未进入休眠模式

。

使用; 天线设计需要阻抗匹

配; 通信模块增加屏蔽 罩,增强抗干扰能

力;

4

线束加屏蔽。

性能测试 性能测试 性能测试

2 20 3 54 3 72

Box升级中断后无法

远程升级中断后无 法正常工作

远程升级中断后T-Box总 成无法正常工作

重新连接升级,导 致T-Box总成无法继 续升级且无法正常

死。

T-Box远程升级支持 断电重连后继续进行 软件后续升级的升级 方式,且升级成功前 旧版本软件依然可以 正常工作(软件回滚)

。

3

B

电池管理方案失效;电 池质量差

优化电池管理方案, 禁止过充过放;电池 充放电技术指标达标

2

1、给T-Box设定休眠

T-Box总成因涉及到国 条件,T-Box总成在

标数据上传功能,故需 KEYOFF&接收不到整

B

接常电;在接常电的情 车CAN报文后进入休

况下如无判断条件,则

眠模式。

3

无法正常进入休眠模式 2、TBOX符合休眠网

。

络管理规范

升级测试 性能测试 性能测试

3 54 2 32 2 24

T-Box自检功能失效

自检功能失效

不能正常自检导致 无法进入正式工作 6

状态

B

CPU故障,自检出现卡死 审核电气原理、技术

6

工作。

1. 不符合国家要求

(断电前10min的信

后备电池失效

整车异常断电后,不能 将数据传输到平台

息上报到平台) 2. 不能上报异常事

8

件

T-Box总成无法进入 休眠模式

T-Box总成在整车休眠后 未进入休眠模式

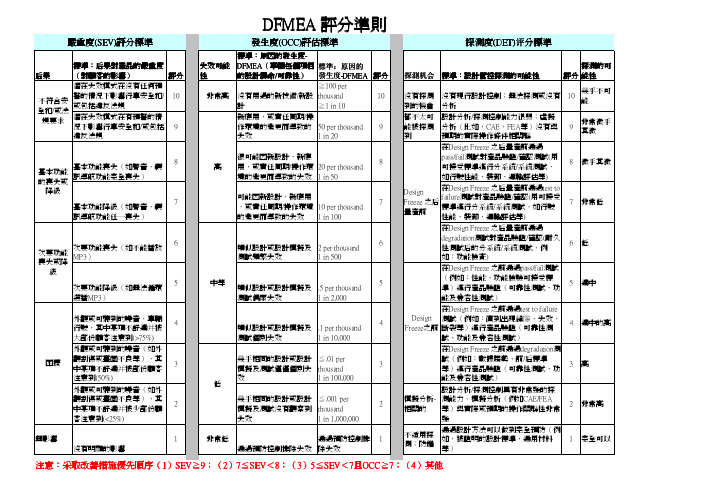

DFMEA评分标准

DFMEA 評分準則

嚴重度(SEV)評分標準

標準:后果對產品的嚴重度

后果

(對顧客的影響)

評分

潛在失效模式在沒有任何預

不符合安 全和/或法

警的情況下影響行車安全和/ 或包括違反法規

10

規要求 潛在失效模式在有預警的情

況下影響行車安全和/或包括 9

違反法規

基本功能 的喪失或

基本功能喪失(如聲音、視 訊導航功能完全喪失)

10

幾乎不可 能

都不太可 設計分析/探測控制能力很弱;虛擬

能被探測 分析(比如,CAE,FEA等)沒有與

到

預期的實際操作條件相關聯

9

非常微乎 其微

在Design Freeze 之后量產前通過

pass/fail測試對產品驗證/確認測試(用 可接受標準進行分系統/系統測試, 如行駛性能、裝卸、運輸評估等)

8

降級

基本功能降級(如聲音、視 7

訊導航功能任一喪失)

次要功能 喪失或降

次要功能喪失(如不能播放 MP3)

6

級

次要功能降級(如無法循環 5

選播MP3)

外觀或可聽到的噪音,車輛 行駛,其中某項不舒適并被

4

大部份顧客注意到(>75%)

外觀或可聽到的噪音(如外

困擾

觀刮傷或畫面不良等),其 中某項不舒適并被部份顧客

沒有用過的新技術/新設 thousand

10

計

≧1 in 10

新應用,或責任周期/操

作環境的變更而導致的 50 per thousand 9

失效

1 in 20

高

很可能因新設計,新應 用,或責任周期/操作環 20 per thousand

嚴重度(SEV)評分標準

標準:后果對產品的嚴重度

后果

(對顧客的影響)

評分

潛在失效模式在沒有任何預

不符合安 全和/或法

警的情況下影響行車安全和/ 或包括違反法規

10

規要求 潛在失效模式在有預警的情

況下影響行車安全和/或包括 9

違反法規

基本功能 的喪失或

基本功能喪失(如聲音、視 訊導航功能完全喪失)

10

幾乎不可 能

都不太可 設計分析/探測控制能力很弱;虛擬

能被探測 分析(比如,CAE,FEA等)沒有與

到

預期的實際操作條件相關聯

9

非常微乎 其微

在Design Freeze 之后量產前通過

pass/fail測試對產品驗證/確認測試(用 可接受標準進行分系統/系統測試, 如行駛性能、裝卸、運輸評估等)

8

降級

基本功能降級(如聲音、視 7

訊導航功能任一喪失)

次要功能 喪失或降

次要功能喪失(如不能播放 MP3)

6

級

次要功能降級(如無法循環 5

選播MP3)

外觀或可聽到的噪音,車輛 行駛,其中某項不舒適并被

4

大部份顧客注意到(>75%)

外觀或可聽到的噪音(如外

困擾

觀刮傷或畫面不良等),其 中某項不舒適并被部份顧客

沒有用過的新技術/新設 thousand

10

計

≧1 in 10

新應用,或責任周期/操

作環境的變更而導致的 50 per thousand 9

失效

1 in 20

高

很可能因新設計,新應 用,或責任周期/操作環 20 per thousand

汽车电器DFMEA-组合仪表系统装置

表盘颜色不符合用户要 求

用户不满意

6

表盘上报警符号及显示 汽车在行驶时,驾

符号的形状不符合用户 驶员难以读取仪表 6

要求

指示值

B

油墨的颜色选用不当

B

表盘上报警符号的形状 设计不合理

规定油墨的颜色标 3 准,并印制样件确 2 36

认

依据用户的产品功 3 能规范的要求制作 2 36

效果图确认

LCD漏白光

项目

功能

前框、面 板:

为仪表的 外观装饰 提供适当

的面; 保护仪表 免受天气 等外部原

因的干 扰;为仪 表中表盘

的固定

指针组 合:指示 各仪表的 正确数值

系统 子系统

部件 年型/车型

组合仪表系统 / /

设计职责(部门)

关键日期 核心小组

要求

潜在失效模式

严

失效潜在影响/后果

重 度

分 类

S

潜在失效原因/ 机理

面板的阻燃性能差 用户装配尺寸超差

影响车辆的安全行 驶

面板与汽车前围贴 合不紧凑

9 A ( D ) 未采用正确的材料

6

B

面板曲率设计不合理

面板表面有折光 面板的透明度差

影响产品指示的可 视性

6

影响产品外观和产 品的指示的可视性

5

前框与面板焊接不可靠 仪表得不到保护 6

B

面板曲率设计不合理

B

选用的材料不合理

固定LCD

调节按钮 和调节 杆:

调整时间 的设置和 里程模式

转化

导光支架尺寸和线路板 的电子元器件之间发生

干涉

装配困难,元器件 受损

5

导光支架上与PCB板配 B 合的端面结构设计不合

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电源

视频信号驱动 能力不够

摄像头焦距 (清晰度)未

调节好 摄像头自动曝

光设置异常 输出阻抗不匹

配 耦合电容容值

设计不合理 WT8891寄存器 参考配置不正

确 视频信号输出

滤波差

ASIC芯片等 相关组件损毁

D3或Q1烧毁或 是焊接开路

Q4或D7烧毁或 焊接开路

MCU控制电路

CC&SC特性色副载 波频率:

2

严格依U6外围电路设 计,保证+5V电源正常

2

2

28

无

2

28

无

3

36

无

LC LC

严格依U6外围电路设 计,保证+5V电源正常

2

严格依U10外围电路设计 保证+3.3V电源正常

2

严格依U6外围电路设计 保证+3.3V电源正常

2

LC

严格依U13外围电路设计 保证+2.5V电源正常

2

严格依U9外围电路设计 2

2

36

无

2

36

无

2

24

无

2

36

无

3

42

无

3

30

无

2

48

无

按产品规范编写软件 4

设计外部晶振频偏误差小 的振荡电路

4

根据最低工作温度,选用 温漂系数较小的晶振

3

根据最高工作温度,选用 温漂系数较小的晶振

3

2

48

无

3

84

在制程中设计色副载 波频率上下限检测

2

42

无

2

42

无

共

1

页,

第 1

实施结果

严发探

按AVM按键图像 AVM显示图像变 变化顺序不对 化顺序不正确

5

7

输出色副载波频 率超过范围 终端匹配显示器

3.579545MHz ± 显示为黑白图像 7 200H Hz

7

软件流程不正 确

Image Sensor外 部工作晶振频偏

误差太大

在-40℃环境 下,晶振频率偏

差太大

在+85℃环境 下,晶振频率偏

DVD显示无法切 换到左/右侧视

5

+AVM画面

无+5.0V输出

CMOS摄像头不 工作

CAN总线无法正 常工作

电源电路 +12V输

出

+5V输出

电源电路 +12V输

出

+5V输出

+3.3V输出+2.5V输

出+1.2V输出提供稳

定电源,确保系统

正常工作。

无+5.0V输出

挂R档时DVD显示 画面无法切换到 6 后视+AVM画面

6

输出复合视频 信号幅度偏低

图像异常

5

输出复合视频 图像显示不稳 信号不稳定 定:闪烁、抖动

6

视频亮度不均 AVM拼接图4个画

匀

面亮度不均匀

4

辐射干扰

干扰其它系统的 正常工作

6

视频信号对电源 短路

无画面

7

自动校正连接 自动校正功能失

异常

效

5

AVM按键按键失 AVM系统不能正

效

常工作

6

电源部分抗干 扰能力,导致 系统相关电路

采取的措施和 重 生 测 完成日期 度 度 度

RPN

SOD

品器件

依后端实际需求电压选 用适合电压范围的车规 2

品器件

依后端实际需求电压选 用适合电压范围的车规 2

品器件

依后端实际需求电压选 用适合电压范围的车规 2

品器件

选用车规产品

2

输入视频信号增加驱动 电路以提高其驱动能力

2

拼接前单独确认每个视 频清晰度

2

调整图像传感器AEC寄存 器参数

3

视频输出阻抗按标准的 75欧负载进行设计

系 统: 子系统: 零部 件: 车型/项目: 核心小组:

电气系统 倒车影像系统 全景摄像

潜在失 效模式

(设计FME

设计职责: 关键日期:

项目 功能

要求

潜在 失效模式

潜在 失效影响

严

重 度

分 类

潜在失效原因

S

7

CM1焊盘小,焊 接开路

无+12V电压输 出

பைடு நூலகம்

系统不工作

7

D1焊盘小,焊 接开路

7

打左右转向灯

差太大

(设计FMEA)

FMEA编 号:

现行设计

编制 人 FM:EA日 期 FM(EA编日 期(修

控制预防

发

O

生 频

控制探测

探 测 度

RPN

建议措施

职责

目标 完成 日期

度

D

在PCB板LAYOUT时,依 LAYOUT标准设计封装

2

2

28

无

在PCB板LAYOUT时,依 LAYOUT标准设计封装

2

在PCB板LAYOUT时,依 LAYOUT标准设计封装

CAN总线无法正 常工作

系统工作不正常 6 无+3.3V电无源

输出

图像显示异常 5

DC-DC器件: U10工作不正常

MCU CAN总线无 法正常工作

无+2.5V电压输 出

系统工作不正常

6

LDO器件:U13 工作不正常

无+1.8V电压输 出

系统工作不正常

6

无+1.2V电压输 出

系统工作不正常

6

6

辐射干扰

误作动 Q18损坏导致 AVM主机无法提 供前视摄像头

电源 Q18损坏导致 AVM主机无法提 供前视摄像头

电源 Q15损坏导致 AVM主机无法提 供后视摄像头

电源 Q15损坏导致 AVM主机无法提 供后视摄像头

电源 Q17损坏导致 AVM主机无法提 供左视摄像头

电源 Q16损坏导致 AVM主机无法提 供右视视像头

3

确保容值满足≥220uF 3

调整ASIC芯片参数,使

AVM拼接图4个画面亮度 3

均匀

在视频信号输出端串入 三端滤波电感

3

在视频信号输出端增加视 频缓冲回路

3

PCB板LAYOUT时依标准设 计封装

2

选用车规品

4

2

36

无

2

24

无

2

24

无

2

24

无

2

24

无

2

24

无

2

24

无

2

36

无

3

36

性能确认

2

36

性能确认

画面出现斜波 纹,水波纹干扰

6

LDO器件:U9工 作不正常

LDO器件:U15 工作不正常

DECODER输入电 源VCC3V3抗干

扰能力差

DECODER 和 ASIC芯片输入 VCC1V8抗干扰

能力差

视频输入回路

视频输出回路 MCU控制电路

高频干扰 系统工作不稳定 6

AVM图像拼接图 中前视画面丢失

严格依U15 外围电路设 计

2

VCC3V3电源输入端串入 10uH电感

3

VCC1V8电源输入端串入 10uH电感

3

3

36

无

3

36

无

3

36

无

3

36

无

3

36

无

3

36

无

2

36

无

2

36

无

电源部分增加高频率波 电容,相关IC电源串联 3

Bead输入

依后端实际需求电压选 用适合范围的车规品器 2

件

依后端实际需求电压选 用适合电压范围的车规 2

6

前视图像无信

号

前广角画面黑屏 6

AVM图像拼接后 视画面丢失

6

后视图像无信

号

后广角画面黑屏 6

左视图像无信 AVM图像拼接左

号

视画面丢失

6

右视图像无信 AVM图像拼接右

号

视画面丢失

6

影像(图像)输 入不稳定

影像(图像)画面 不稳定:闪/抖

屏

6

视频信号模糊

AVM拼接画面模 糊不协调

6

输入图像太白

AVVM拼接图像亮 度不均匀

视频信号驱动 能力不够

摄像头焦距 (清晰度)未

调节好 摄像头自动曝

光设置异常 输出阻抗不匹

配 耦合电容容值

设计不合理 WT8891寄存器 参考配置不正

确 视频信号输出

滤波差

ASIC芯片等 相关组件损毁

D3或Q1烧毁或 是焊接开路

Q4或D7烧毁或 焊接开路

MCU控制电路

CC&SC特性色副载 波频率:

2

严格依U6外围电路设 计,保证+5V电源正常

2

2

28

无

2

28

无

3

36

无

LC LC

严格依U6外围电路设 计,保证+5V电源正常

2

严格依U10外围电路设计 保证+3.3V电源正常

2

严格依U6外围电路设计 保证+3.3V电源正常

2

LC

严格依U13外围电路设计 保证+2.5V电源正常

2

严格依U9外围电路设计 2

2

36

无

2

36

无

2

24

无

2

36

无

3

42

无

3

30

无

2

48

无

按产品规范编写软件 4

设计外部晶振频偏误差小 的振荡电路

4

根据最低工作温度,选用 温漂系数较小的晶振

3

根据最高工作温度,选用 温漂系数较小的晶振

3

2

48

无

3

84

在制程中设计色副载 波频率上下限检测

2

42

无

2

42

无

共

1

页,

第 1

实施结果

严发探

按AVM按键图像 AVM显示图像变 变化顺序不对 化顺序不正确

5

7

输出色副载波频 率超过范围 终端匹配显示器

3.579545MHz ± 显示为黑白图像 7 200H Hz

7

软件流程不正 确

Image Sensor外 部工作晶振频偏

误差太大

在-40℃环境 下,晶振频率偏

差太大

在+85℃环境 下,晶振频率偏

DVD显示无法切 换到左/右侧视

5

+AVM画面

无+5.0V输出

CMOS摄像头不 工作

CAN总线无法正 常工作

电源电路 +12V输

出

+5V输出

电源电路 +12V输

出

+5V输出

+3.3V输出+2.5V输

出+1.2V输出提供稳

定电源,确保系统

正常工作。

无+5.0V输出

挂R档时DVD显示 画面无法切换到 6 后视+AVM画面

6

输出复合视频 信号幅度偏低

图像异常

5

输出复合视频 图像显示不稳 信号不稳定 定:闪烁、抖动

6

视频亮度不均 AVM拼接图4个画

匀

面亮度不均匀

4

辐射干扰

干扰其它系统的 正常工作

6

视频信号对电源 短路

无画面

7

自动校正连接 自动校正功能失

异常

效

5

AVM按键按键失 AVM系统不能正

效

常工作

6

电源部分抗干 扰能力,导致 系统相关电路

采取的措施和 重 生 测 完成日期 度 度 度

RPN

SOD

品器件

依后端实际需求电压选 用适合电压范围的车规 2

品器件

依后端实际需求电压选 用适合电压范围的车规 2

品器件

依后端实际需求电压选 用适合电压范围的车规 2

品器件

选用车规产品

2

输入视频信号增加驱动 电路以提高其驱动能力

2

拼接前单独确认每个视 频清晰度

2

调整图像传感器AEC寄存 器参数

3

视频输出阻抗按标准的 75欧负载进行设计

系 统: 子系统: 零部 件: 车型/项目: 核心小组:

电气系统 倒车影像系统 全景摄像

潜在失 效模式

(设计FME

设计职责: 关键日期:

项目 功能

要求

潜在 失效模式

潜在 失效影响

严

重 度

分 类

潜在失效原因

S

7

CM1焊盘小,焊 接开路

无+12V电压输 出

பைடு நூலகம்

系统不工作

7

D1焊盘小,焊 接开路

7

打左右转向灯

差太大

(设计FMEA)

FMEA编 号:

现行设计

编制 人 FM:EA日 期 FM(EA编日 期(修

控制预防

发

O

生 频

控制探测

探 测 度

RPN

建议措施

职责

目标 完成 日期

度

D

在PCB板LAYOUT时,依 LAYOUT标准设计封装

2

2

28

无

在PCB板LAYOUT时,依 LAYOUT标准设计封装

2

在PCB板LAYOUT时,依 LAYOUT标准设计封装

CAN总线无法正 常工作

系统工作不正常 6 无+3.3V电无源

输出

图像显示异常 5

DC-DC器件: U10工作不正常

MCU CAN总线无 法正常工作

无+2.5V电压输 出

系统工作不正常

6

LDO器件:U13 工作不正常

无+1.8V电压输 出

系统工作不正常

6

无+1.2V电压输 出

系统工作不正常

6

6

辐射干扰

误作动 Q18损坏导致 AVM主机无法提 供前视摄像头

电源 Q18损坏导致 AVM主机无法提 供前视摄像头

电源 Q15损坏导致 AVM主机无法提 供后视摄像头

电源 Q15损坏导致 AVM主机无法提 供后视摄像头

电源 Q17损坏导致 AVM主机无法提 供左视摄像头

电源 Q16损坏导致 AVM主机无法提 供右视视像头

3

确保容值满足≥220uF 3

调整ASIC芯片参数,使

AVM拼接图4个画面亮度 3

均匀

在视频信号输出端串入 三端滤波电感

3

在视频信号输出端增加视 频缓冲回路

3

PCB板LAYOUT时依标准设 计封装

2

选用车规品

4

2

36

无

2

24

无

2

24

无

2

24

无

2

24

无

2

24

无

2

24

无

2

36

无

3

36

性能确认

2

36

性能确认

画面出现斜波 纹,水波纹干扰

6

LDO器件:U9工 作不正常

LDO器件:U15 工作不正常

DECODER输入电 源VCC3V3抗干

扰能力差

DECODER 和 ASIC芯片输入 VCC1V8抗干扰

能力差

视频输入回路

视频输出回路 MCU控制电路

高频干扰 系统工作不稳定 6

AVM图像拼接图 中前视画面丢失

严格依U15 外围电路设 计

2

VCC3V3电源输入端串入 10uH电感

3

VCC1V8电源输入端串入 10uH电感

3

3

36

无

3

36

无

3

36

无

3

36

无

3

36

无

3

36

无

2

36

无

2

36

无

电源部分增加高频率波 电容,相关IC电源串联 3

Bead输入

依后端实际需求电压选 用适合范围的车规品器 2

件

依后端实际需求电压选 用适合电压范围的车规 2

6

前视图像无信

号

前广角画面黑屏 6

AVM图像拼接后 视画面丢失

6

后视图像无信

号

后广角画面黑屏 6

左视图像无信 AVM图像拼接左

号

视画面丢失

6

右视图像无信 AVM图像拼接右

号

视画面丢失

6

影像(图像)输 入不稳定

影像(图像)画面 不稳定:闪/抖

屏

6

视频信号模糊

AVM拼接画面模 糊不协调

6

输入图像太白

AVVM拼接图像亮 度不均匀