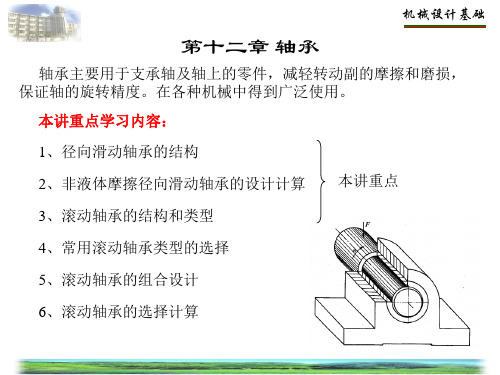

机械设计基础 第十二章轴

合集下载

《机械基础第十二章》PPT课件

轴承外径与外壳孔的配合 只注外壳孔的公差带代号。

精选ppt

26

§12-2 滑动轴承

一、滑动轴承的结构特点 二、滑动轴承的润滑

精选ppt

27

一、滑动轴承的结构特点

径向滑动轴承(承受径向载荷) 止推滑动轴承(承受轴向载荷) 径向止推滑动轴承(承受径向载荷和轴线载荷)

优点:运转平稳可靠,径向尺寸小,承载能力大, 抗冲击能力强,能获得很高的旋转精度,可实现液体润 滑以及能在较恶劣的条件下工作。

在轴承代号中,轴承类型代 号和尺寸系列代号以组合代号的 形式表达。

在组合代号中,轴承类型代 号“0”省略不表示;除3类轴承 外,尺寸系列代号中的宽度系列 代号“0”省略不表示。

精选ppt

直径系列示意图

14

内径代号

一般由两位数字表示,并紧接在尺寸系列代号之后 标写。

内径d≥10 mm的滚置代号

轴承代号的补充,只有在轴承的结构形状、尺寸、公 差、技术要求等有所改变时才使用,一般情况下可部分或 全部省略,其详细内容请查阅《机械设计手册》中相关标 准规定。

精选ppt

16

3.滚动轴承代号示例

精选ppt

17

四、滚动轴承类型的选择

轴承所受载荷的大小 方向和性质 轴承的转速 调心性能要求 经济性因素

直径系列代号:表示内径相同而具有不同外径的轴 承系列。

精选ppt

12

对于向心轴承用宽度系列代号,代号有8、0、1、 2、3、4、5和6,宽度尺寸依次递增;对于推力轴承 用高度系列代号,代号有7、9、1和2,高度尺寸依 次递增。

宽度系列示意图

精选ppt

13

直径系列代号有7、8、9、0、 1、2、3、4和5,其外径尺寸按 序由小到大排列。

精选ppt

26

§12-2 滑动轴承

一、滑动轴承的结构特点 二、滑动轴承的润滑

精选ppt

27

一、滑动轴承的结构特点

径向滑动轴承(承受径向载荷) 止推滑动轴承(承受轴向载荷) 径向止推滑动轴承(承受径向载荷和轴线载荷)

优点:运转平稳可靠,径向尺寸小,承载能力大, 抗冲击能力强,能获得很高的旋转精度,可实现液体润 滑以及能在较恶劣的条件下工作。

在轴承代号中,轴承类型代 号和尺寸系列代号以组合代号的 形式表达。

在组合代号中,轴承类型代 号“0”省略不表示;除3类轴承 外,尺寸系列代号中的宽度系列 代号“0”省略不表示。

精选ppt

直径系列示意图

14

内径代号

一般由两位数字表示,并紧接在尺寸系列代号之后 标写。

内径d≥10 mm的滚置代号

轴承代号的补充,只有在轴承的结构形状、尺寸、公 差、技术要求等有所改变时才使用,一般情况下可部分或 全部省略,其详细内容请查阅《机械设计手册》中相关标 准规定。

精选ppt

16

3.滚动轴承代号示例

精选ppt

17

四、滚动轴承类型的选择

轴承所受载荷的大小 方向和性质 轴承的转速 调心性能要求 经济性因素

直径系列代号:表示内径相同而具有不同外径的轴 承系列。

精选ppt

12

对于向心轴承用宽度系列代号,代号有8、0、1、 2、3、4、5和6,宽度尺寸依次递增;对于推力轴承 用高度系列代号,代号有7、9、1和2,高度尺寸依 次递增。

宽度系列示意图

精选ppt

13

直径系列代号有7、8、9、0、 1、2、3、4和5,其外径尺寸按 序由小到大排列。

安工大机械设计基础-12轴

机械设计基础 —— 轴

12-1 概述

轴:支承旋转的零件,传递运动和力 一、轴的功用 1. 支承旋转零件并传递运动和动力 2. 保证所有轴上零件有确定的轴向工作位置

二、轴的分类

1 按载荷性质分类

2 按形状分类

机械设计基础 —— 轴

1 按载荷性质分类

传动轴:主要承受转矩

转轴:既承受弯矩,又承受转矩

1. 钢:

2. 球墨铸铁:

QT500-5、QT600-2

机械设计基础 —— 轴

12-3 轴的计算

轴的工作能力主要取决于强度和刚度,高 速轴还要校核振动稳定性

一、轴的强度计算 二、轴的刚度计算

机械设计基础 —— 轴

一、轴的强度计算

轴的计算流程:

计算方法: 按扭转强度计算

按弯扭合成强度计算 a b c

(2) 求作支反力及弯矩图 H面:RBH=Ftc/(b+c)=10500×180/(110+180) =6520N RCH=Ft-RBH=10500-6520=3980N

MIH=RBH×b=6520×110=717000Nmm

V面: RBV×(b+c) -Fr×c-Ma=0 RBV=(Fr×c+Fa×d/2)/(b+c)=3790N RCV=Fr-RBV=111N M′IV=RBV×b=3790×110=416900Nmm M″IV=RCV×c=111×180=19980Nmm

合成弯矩

M I1 M

MI2 M22 NhomakorabeaIH

M

2

2

IV

829400Nmm

717300Nmm

机械设计基础课件 第12章 轴和联轴器

1. 拟定轴上零件的装配方案

方 案 一

方 案 二

2.轴上零件的定位

周向定位(键、花键、过盈配合、销和紧定螺钉等)

轴向定位

轴肩、轴环 用于轴向力比较大的场合。

套筒 用于零件之间尺寸较小的场合,与轴间隙配合。

圆螺母 +止动垫片 用于较大轴向力的轴端及不宜用定位套筒的场合。 轴端挡圈 用于轴端。

弹性挡圈 紧定螺钉

3)为便于滚动轴承的拆卸,安装滚动轴承处的定位轴肩高度应低 于轴承内圈端面厚度,具体尺寸可查阅相关滚动轴承标准。

下一页

(2)确定各轴段的长度 各轴段的长度尺寸,主要由轴上零件与轴配合部

分的轴向尺寸、相邻零件之间的距离、轴向定位以 及轴上零件的装配和调整空间等因素决定。

l1=l2+(2~3)mm

上一页

1158'8"

求:设计此轴结构,并校核其强度。

解题步骤

解

1.选择轴的材料及热处理方式

45钢,调质,查表13-1

B 640 MPa S 355 MPa 1 275MPa

1 155 MPa [ 1] 60MPa

下一页

2. 最小轴径估算

d C3 P n

P=15 kW, C=115

②按轴线形状可分为曲轴、直轴和钢细软轴。

③按传递载荷分为心轴、传动轴和转轴。

心轴:只承受弯矩 M ;不受转矩 T 。 传动轴:只承受转矩 T;只承受弯矩M 。 转轴:既受弯矩 M 又受转矩 T 。

心轴、光轴

固定心轴

钢细软轴 曲轴

转轴

二、轴设计的主要内容

1.设计内容:结构设计和工作能力计算。 2.设计步骤:

n=500 r/min

dmin

115 3

第十二章 轴

12、3 轴的计算

1. 轴径的初步计算(按扭转强度计算)

由于开始设计轴时,轴上载荷的作用位置和支 点跨距未知,故弯矩无法求出,所以轴径是先 按转矩进行初步计算,将所算出的轴径作为转 轴受扭段的最小直径。 按转矩初步计算轴直径的公式为:

d 3 T 9.55 10 6 P P 3 3 C 0.2 T 0.2 T n n

f ) 计算当量弯矩。根据第三强度理论,当量弯矩

M M T

2

2

式中α是根据转矩性质而定的应力校正系数。 对于对称循环变化的转矩,取 1b 1;

1b

0b

对于脉动循环变化的转矩,取

1b 0.6

对于不变(静应力)的转矩取 。 1b 当转矩变化规律不易确定或情况不明时,可视 转矩按脉动循环变化,取α ≈0.6; g) 校核轴的强度。对选定的危险断面按下式验 算:

2、轴颈、轴头、轴身

轴主要由轴颈、轴头、轴身三部分组成。 1. 轴颈:轴上被支承部分; 2. 轴头:安装轮毂部分(与被支承零件配合的 轴段,齿轮、联轴器安装部位); 3. 轴身:联结轴颈和轴头的部分。 轴颈和轴头的直径应该按规范取圆整尺寸, 特别是装滚动轴承的轴颈必须按轴的内直径选取。 从节省材料、减小质量的观点看,轴的各横 截面最好是等强度的。但从加工工艺观点看,轴 的形状愈简单愈好,实际的轴多做成阶梯形(阶 梯轴)。

二、轴 的材料

轴的材料主要采用碳素钢和合金钢。碳素钢 比合金钢廉价,对应力集中的敏感性较小, 应用较广。 1. 碳素钢:常选用30-50钢,最常用45钢。为 保证其力学性能,应进行调质或正火处理。 不重要的或受力小的轴以及一般传动轴可选 用Q235~Q275钢。 2. 合金钢:具有较高的机械强度。常用的有: 20Cr、20CrMn、Ti40、Cr35SiMn、35CrMo 等。 轴的常用材料及其主要力学性能见表12-1

机械设计基础 第十二章

阶梯轴(参见图12-4) 中各轴段截面的直径不同,便 于轴上零件的装拆和固定,在机械中最为常见。另外, 在实际应用中,有时为了减轻重量或满足某种使用要求 (如中空部分可用作供料或润滑油等的通道),将轴制成空 心轴。

图12-4 阶梯轴

(2) 曲轴

曲轴主要用于需要将回转运动和往复直线运动进行相互转换 的机械结构中,如图12-5所示。该曲轴是一种专用零件,在活塞 式动力机械、曲轴压力机、空气压缩机等机械中最为常见。

将轴上作用力分解为水平面分力和垂直面分力,并求出水 平面和垂直面上的支反力。轴承处支承反力作用点的位置, 要根据轴承的类型和布置方式确定(参见图12-16)。

图12-16 轴承的类型和布置方式

如果轴上的载荷不在同一平面内,需求出两个互相垂直平面 的支承反力,即水平面和垂直面的支承反力。

(2) 作弯矩图

动轴的结构和尺寸。

【解】

1. 选择轴的材料并确定许用应力

选用45钢,调质处理,查表12-2取强度极限b 650 MPa

查表12-4取许用弯曲应力 1b 60 MPa (插值计算)

2. 按扭转强度估算轴径

查表12-3取材料系数 C 112 。又由式(12-2) 可得

d C 3 P 1123 15 42.2 mm

设轴在转矩 T 的作用下产生剪应力 τ 。对于圆截面的实心 轴,其扭转强度条件为

T 9549103 P

W 0.2d 3n

(12-1)

轴的设计计算公式为 d

9549 103

3

3 P C3 P

(12-2)

0.2 n n

式中: ———轴的剪应力,单位为 MPa;

T———轴所传递的转矩,单位为 N·mm;

球墨铸铁吸振性和耐磨性好,对应力集中敏感低,价 格低廉,使用铸造方法可制成外形复杂的轴,如内燃机中 的曲轴。

机械设计基础第12章 轴

13

轴上零件的装配方案不同,则轴的结构形状也不相同。设计时可 拟定几种装配方案,进行分析与选择。

14

三 轴的加工和装配工艺性

轴应便于加工、测量,工作量少、生产效率高

通常情况下轴应设计成阶梯直轴

轴上直径相近处的圆角、倒角、键槽等 尺寸一致

不同轴段的各键槽应布置在同一直线上

磨削或车螺纹应留有越程槽或退刀槽 轴上零件应装拆方便 轴的配合直径应尽量按标准值选取

初算轴的最细处直径

进行结构设计

进行强度验算 刚度验算

有特殊要求 时才进行

振动稳定性计算

作业

P227 12-15 12-13 12-14

34

29

实际上弯曲应力σb和扭转应力σT的性质γ可能不同

对于转轴和转动的心轴:

F

弯曲应力σb γ = -1

扭剪应力 T

n

n

T 大小和方向不变

γ = +1 a = 0.3

T 大小经常变化,方向不变 γ = 0 a = 0.6

T 大小和方向经常变化

γ = -1 a = 1

不同的γ ,对轴疲劳强度的影响程度也不同

31

弯扭合成法计算流程:

轴的简化受力图

重新设计

垂直面受力 垂直面弯矩

强度不满 足要求

水平面受力 水平面弯矩

ca [ 1]b

合成弯矩 扭矩

轴的当量弯矩

32

§12-4 轴的设计方法及综合示例

轴的设计方法:

轴的设计并无固定不变的步骤,视具体情况而定

对于阶梯直轴,一般流程是: 选择轴的材料

d C3 P n

越程槽

15

轴的标准尺寸系列

16

便于轴承的装拆

17

轴上零件的装配方案不同,则轴的结构形状也不相同。设计时可 拟定几种装配方案,进行分析与选择。

14

三 轴的加工和装配工艺性

轴应便于加工、测量,工作量少、生产效率高

通常情况下轴应设计成阶梯直轴

轴上直径相近处的圆角、倒角、键槽等 尺寸一致

不同轴段的各键槽应布置在同一直线上

磨削或车螺纹应留有越程槽或退刀槽 轴上零件应装拆方便 轴的配合直径应尽量按标准值选取

初算轴的最细处直径

进行结构设计

进行强度验算 刚度验算

有特殊要求 时才进行

振动稳定性计算

作业

P227 12-15 12-13 12-14

34

29

实际上弯曲应力σb和扭转应力σT的性质γ可能不同

对于转轴和转动的心轴:

F

弯曲应力σb γ = -1

扭剪应力 T

n

n

T 大小和方向不变

γ = +1 a = 0.3

T 大小经常变化,方向不变 γ = 0 a = 0.6

T 大小和方向经常变化

γ = -1 a = 1

不同的γ ,对轴疲劳强度的影响程度也不同

31

弯扭合成法计算流程:

轴的简化受力图

重新设计

垂直面受力 垂直面弯矩

强度不满 足要求

水平面受力 水平面弯矩

ca [ 1]b

合成弯矩 扭矩

轴的当量弯矩

32

§12-4 轴的设计方法及综合示例

轴的设计方法:

轴的设计并无固定不变的步骤,视具体情况而定

对于阶梯直轴,一般流程是: 选择轴的材料

d C3 P n

越程槽

15

轴的标准尺寸系列

16

便于轴承的装拆

17

《机械设计基础》 课件 第12章轴承

3、校核轴承的工作能力

轴承工作能力计算主要包括:

(1)验算轴承的平均压强p

(2)验算轴承的pv值

4、确定轴承与轴颈之间的间隙

例12-1

返回本节

表12-1 常用轴承材料的性能及应用

机械设计基础

返回

验算轴承的平均压强p

机械设计基础

为了防止轴承产生过度磨损,应限制轴承的平均压强,即:

p F p

bd

由径向滑动轴承的结构知,轴瓦是轴承与轴颈直接接触的零件, 有整体式与剖分式,如图所示,分别用于整体式轴承与剖分式轴承。

二、推力滑动轴承的结构

工作时承受轴向载荷的滑动轴承称为止推滑动轴承,其结构如图。

三、轴承的材料

轴承材料是指与轴颈直接接触的轴瓦或轴承衬的材料。由滑动轴 承的失效形式可知,轴承材料应具有的性能。

返回本节

调心式

机械设计基础

调心式滑动轴承利用轴瓦与轴承座间的球面配合使轴瓦可在一定 角度范围内摆动,以适应轴受力后产生的弯曲变形,从而避免轴与 轴承两端的局部接触和局部磨损。但球面不易加工,故只用于轴承 的宽径比b/d>1.5~1.75的轴承。

返回本节

轴瓦

机械设计基础

为了便于给轴承加注润滑油,在轴瓦上做出油孔与油沟,使摩擦表 面得到润滑。剖分式轴瓦常用的油沟形式如图所示。

本讲小结

一、轴承的分类、结构和材料(熟悉)

机械设计基础

二、滑动轴承的润滑(润滑剂与润滑装置)(熟练掌握)

三、非液体摩擦滑动轴承的设计计算(熟练掌握)

四、液体摩擦滑动轴承的工作原理(了解)

第一节 概述

根据工作时的摩擦性质,可把轴承分为 滑动摩擦轴承(简称滑动轴承)

滚动摩擦轴承(简称滚动轴承)

机械设计基础第12章

矩,牙数为3~15。梯形牙可以补偿磨损后的牙侧间隙。

• 12.3.2

•

摩擦式离合器

(1)单片式摩擦离合器

• (2)多片式摩擦离合器

• 12.3.3

摩擦离合器主要参数计算与选择

• (1)摩擦离合器所能传递的静摩擦力矩

•

• (2)后备系数

• 后备系数是离合器设计中的一个重要参数,它反映了离合器传

• 5)制动蹄支承点位置坐标a和c

•

应在保证两蹄支承端毛面不致互相干涉的条件下,使a尽可能大而c

尽可能小。

• 12.4.5

•

盘式制动器

(1)盘式制动器的工作原理

• (2) 盘式制动器主要参数的确定

• 1)制动盘直径D

• 制动盘直径口应尽可能取大些,这时制动盘的有效半径得到增加。

•

2)动盘厚度h

和毂的半联轴器所组成。各半联轴器用平键分别与两轴相连,然

后用螺栓把两个半联轴器连成一体。

• (2)套筒联轴器

• 12.2.3

•

•

挠性联轴器

(1)无弹性元件挠性联轴器

1)滑块联轴器

• 2)齿式联轴器

• 齿式联轴器是由两个有内齿的外壳3和两个有外齿的套筒4所组

成。套筒与轴用键相连,两个外壳用螺栓2连成一体,外壳与套

轮通过轴承套在轴上,可以自由转动。

• 12.4 制动器

• 12. 4.1

•

制动器的功用与类型

制动器是具有使运动部件(或运动机械)减速、停止或保持

停止状态等功能的装置,有时也用做调节和限制机构或机器的运

动速度,它是保证机构或机器安全正常工作的重要部件。

• 12.4.2

外抱块式制动器常用制动器

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.

球墨铸铁、合金铸铁 (高强度铸铁)

价廉、吸振性好、耐磨性好,对应力集中的敏感性较低,铸造 成形,但性脆,可靠性低,品质难控制。 常用于制造外形复杂的轴,如曲轴、凸轮轴。

轴的常用材料及其主要力学特性见

轴的结构设计

12

设计任务:使轴的各部分具有合理的形状和尺寸。

设计要求: 1.轴应便于制造,轴上零件要易于装拆;(制造安装) 2.轴和轴上零件要有准确的工作位置;(定位) 3.各零件要牢固而可靠地相对固定;(固定) 4.改善应力状况,减小应力集中。

第十二章

轴的设计

1

第一节 第二节 第三节

概述 轴的设计举例 轴的强度、刚度计算

2

本章重点:

① 轴的类型,轴的常用材料; ② 轴的结构; ③ 轴上零件的轴向定位和固定方法; 轴上零件的周向定位和固定方法;

④ 按扭转强度计算轴的直径。

轴的功用:主要用于支承传动零件 (齿轮、带轮等) 并

传递运动和动力。

越程槽和退刀槽

17

(3)为去掉毛刺,利于装配,轴端应制出45°倒角。

45°倒角 45°倒角

( 4)当采用过盈配合联结时,配合轴段的零件装入端,常加工 成半锥角为30°的导向锥面。若还附加键联结,则键槽的长度 应延长到锥面处,便于轮毂上键槽与键对中。

18

(5)如果需从轴的一端装入两个过盈配合的零件,则轴上两配 合轴段的直径不应相等,否则第一个零件压入后,会把第二个零件 配合的表面拉毛,影响配合。

一般情况下,直轴 做成实心轴,需要 减重时做成空心轴

6

轴的功用和类型

分类: 按承受载荷分有: 类 型 按轴的形状分有:

7

转轴---传递扭矩又承受弯矩

传动轴---只传递扭矩 心轴---只承受弯矩 直轴 曲轴 光轴 阶梯轴

轴的功用和类型

分类: 按承受载荷分有: 类 型 按轴的形状分有: 转轴---传递扭矩又承受弯矩 传动轴---只传递扭矩 心轴---只承受弯矩 直轴 曲轴 挠性钢丝轴 光轴 阶梯轴

为减少加工时换刀时间及装夹工件时间,同根轴上所有 圆角半径、倒角尺寸、键槽宽度、退刀槽宽度应尽可能统一;

当轴上有两个以上键槽时,应置于轴的同一条母线上, 以便一次装夹后就能加工。

15

阶梯轴

两个键槽应置于同一条母线上

正确

错误

16

(2)需要磨削加工的轴段,应留有砂轮越程槽;

需要切制螺纹的轴段,应留有退刀槽。它们的尺寸可 参看手册。

2.改进轴的结构,减少应力集中

(1)轴上相邻轴段的直径不应相差过大,在直径变化处,尽量用圆 角过渡,圆角半径尽可能大。当圆角半径增大受到结构限制时, 可将圆弧延伸到轴肩中,称为内切圆角。也可加装过渡肩环使零 件轴向定位。

19

2)轴上与零件毂孔配合的轴段,会产生应力集中。配合越紧, 零件材料越硬,应力集中越大。其原因是,零件轮毂的刚度比 轴大,在横向力作用下,两者变形不 协调,相互挤压,导致 应力集中。尤其在配合边缘,应力集中更为严重。改善措施有: 在轴、轮毂上开卸载槽;

28

T 方案 a

Q

方案b

Q

输出

输入

输出

输出

输出 输入

T2

T1

合理

T2

T1+T2

T1

T1+T2

Tmax = T1

不合理

Tmax= T1+T2

29

2.减小应力集中

合金钢对应力集中比较敏感,应加以注意。 应力集中出现在截面突然发生变化的。 措施: 1. 用圆角过渡; 2. 尽量避免在轴上开横孔、切口或凹槽; 3. 重要结构可增加卸载槽B、过渡肩环、凹切圆角、 增大圆角半径。也可以减小过盈配合处的局部应 30˚ 力。

轴的强度计算

结构设计结束之后,对轴进行适当简化,并进行受力分 析,计算出轴所受的载荷,即可对轴进行校核计算。 一.初估轴颈

1.按扭转强度初估轴颈

§12-3轴的强度计算1

32

这种方法用于只受转矩或主要受转矩作用轴的强度计算。 通常按这种方法估算转轴的直径。 扭转强度条件为: T T

WT 9550 103 0.2d 3 P n [ ] T

W-轴的抗弯截面系数(mm3)。

应力校正系数取值:α =

0.3----转矩不变; 0.6----脉动循环扭矩(单向回转); 1 ----对称循环扭矩(频繁正反转)。

2) 轴的弯矩与扭矩分析

36

举例:计算某减速器输出轴危 险截面的直径。已知作用在齿 d 轮上的圆周力Ft=17400N, 径 向力, Fr=6140N, 轴向力 1 Fa=2860N,齿轮分度圆直径 d2=146 mm,作用在轴右端带 F1v 轮上外力F=4500N(方向未 定), L=193 mm, K=206 mm 解:1) 求垂直面的支反力和轴向力

差)h ≈ 1~2mm。

四、提高轴的强度的措施

1.改善受力状况

图示为起重机卷筒两种布置方 案。A图中大齿轮和卷筒联成 一体,转距经大齿轮直接传递 给卷筒,故卷筒轴只受弯矩而 不传递扭矩。图b中轴同时受 弯矩和扭矩作用。故载荷相同 时,图a结构轴的直径要小。 当轴上有两处动力输出时,为了减小轴上的 载荷,应将输入轮布置在中间。

4) 绘制垂直面的弯矩图

M2 M ' aV F1V L /aV 2123 0.193/ 2

205 N m

M’av Mav

F1H

Ft MaH

2) 求水平面的支反力

F1H F2 H Ft / 2 8700

a

P231

40

3) 求F力在支点产生的反力

F K 4500 206 F1F 4803 N L 193

d

L/2 a

L

K F

FA =Fa

F2v

1 Ft

d2

F1v

Fr Fa 2

Fr Fa

F2 F F F1F 4500 4803 9303 N

1)强度条件

根据弯矩图和转矩图(或当量弯矩图)确定可能的危险 截面。可按第三强度理论计算危险截面的弯扭合成强度。

35

用应力校正系数a考虑扭切应力与弯曲应力循环特性不同的影响。

强度条件:

M 2 (T ) 2 M e ≤ e W W

1b

式中:[σ

-1b]-对称循环应力下轴的许用弯曲应力

4

类 型

按轴的形状分有: 发动机 传动轴 后桥

轴的功用和类型

分类: 按承受载荷分有: 类 型 转轴---传递扭矩又承受弯矩

5

传动轴---只传递扭矩

心轴---只承受弯矩

转动心轴 固定心轴

按轴的形状分有: 车厢重力

自行车 前轮轴

前叉

前轮轮毂

支撑反力 火车轮轴 转动心轴 固定心轴

轴的功用和类型

分类: 按承受载荷分有: 类 型 按轴的形状分有: 转轴---传递扭矩又承受弯矩 传动轴---只传递扭矩 心轴---只承受弯矩 直轴 光轴 阶梯轴

二、轴上零件的定位 轴肩----阶梯轴上截面变化之处。

22

4、5间的轴肩使齿轮在轴上定位,1、2间的轴肩使带轮定位,6、7间的轴肩使右端滚动轴承定位。

轴端挡圈

带轮 轴承盖

套筒

齿轮 滚动轴承

典型 轴系 结构

①

②

③

⑥ ⑦ ⑤ ④

23

轴向定位由轴肩、套筒、螺母、轴端挡圈和 轴承端盖等来实现。

齿轮受轴向力时,向右是通过4、5间的轴肩,并由6、7间 的轴肩顶在滚动轴承的内圈上;向左则通过套筒顶在滚动 轴承的内圈上。带轮的轴向固定是靠1、2间的轴肩和轴端 挡圈。

双向固定

25

轴向力较小时, 可采弹性挡圈 或紧定螺钉来实现

三、周向定位 ﹕大多采用键、花键、或过盈配合等联接 形式来实现。 为了加工方便,键槽应设计成同一加工直线上,且

紧可能采用同一规格的键槽截面尺寸。

键槽应设计成同一加工直线

26

图11-64

图11-64

图11-65

27

三、各轴段直径和长度的确定 1. 直径的确定原则 1)估算的轴径作为轴上最细处的直径。 2)与标准件配合的轴径应根据标准件的尺寸设计。 3) 定位轴肩的高度(半径差) h≈(0.07 ~ 0.1)d+1~2mm 。 4) 滚动轴承的定位轴肩,应小于轴承内圈的厚度。 5)为便于零件的装拆而设计的非定位轴肩高度(半径

式中:C-计算常数, 见表8-4。

实心轴的直径为: d 3

9550 103 P P C3 0.2[ T ] n n

考虑到键槽的影响,应适当加大轴径: 有1个键槽,轴径加大5%;

有2个键槽,轴径加大10%;

2.按经验公式估算轴径

对一般减速器中高速级输入轴,可按dmin=(0.8~1.2)D估算(D为 电动机轴径); 相应各级低速轴的最小直径可按同级齿轮中心距a估算, dmin=(0.3~0.4)a。

轴的功用和类型

一、轴的功能和分类

3

轴是组成机器的重要零件之一,其主要功能是支持作回转 运动的传动零件(如齿轮、蜗轮等),并传递运动和动力。

分类: 按承受载荷分有: 类 型 按轴的形状分有:

转轴---传递扭矩又承受弯矩。

传动轴---只传递扭矩

带式运 输机

电动机

减速器 转轴

轴的功用和类型

分类: 按承受载荷分有: 转轴---传递扭矩又承受弯矩。 传动轴---只传递扭矩

8

轴设计时应满足的要求

轴工作时多为转轴,产生的应力多为变应力。 失效:轴的失效形式有断裂、磨损、振动和变形。

9

设计轴时应满足下列要求: 具有足够的强度和刚度、良好的振动稳定性和合理的结构。 一般情况下的转轴,其失效形式为交变应力下的疲劳断裂, 因此轴的工作能力主要取决于疲劳强度。