重介质选矿的基本原理及应用

重介质选矿

第4章重介质选矿全章内容4.1 概述4.1.1 重介质选矿的基本原理4.1.2 重介质的种类与加重质的选择1.重介质的种类2.加重质的选择4.1.3 重介质选矿的应用4.2 重悬浮液的性质4.2.1 悬浮液的密度1.悬浮液密度的特点2.悬浮液的有效密度4.2.2 悬浮液的粘度和流变性1.悬浮液的粘度和流变性2.悬浮液粘度的测定4.2.3 悬浮液的稳定性4.2.4 影响悬浮液密度、粘度及稳定性的因素1.悬浮液中加重质容积浓度的影响2.加重质的密度、粒度和形状影响4.3 重介质分选机4.3.1 选煤用块煤重介质分选机{其余略}4.4 旋转重介质流选矿{P159}4.4.1圆锥型重介质旋流器4.4.2圆筒型重介质旋流器{P166-167} 4.5 重悬浮液的回收与净化4.5.1重悬浮液回收与净化系统4.5.2重悬浮液中煤(矿)泥量的动平衡4.5.3重悬浮液回收与净化的主要设备4.5.4重悬浮液回收与净化中的损失4.6重悬浮液密度的自动控制 4.6.1 双管压差密度计4.6.2水柱平衡密度计4.6.3 放射性密度测定仪 4.6.4 悬浮液密度自动控制系统{重点讲授}4.1 概述4.1.1 重介质选矿的基本原理通常将密度大于水的介质称为重介质.在这样的介质中进行的选矿称为重介质选矿,它是按阿基米得原理进行的.任何物体在介质中都将受到浮力的作用,浮力F的大小等于物体排开的同体积介质的重量,即F=V ρzj g颗粒在介质中的有效重力G0与重力加速度g0分别为:G0=G—F=V(δ-ρzj )g g0=[(δ-ρzj)/ δ] g可见,G0及g0均随ρzj增大而减小。

在重介质中,当δ>ρzj时,g0为正,与g的方向一致,矿粒将向下沉降;而当δ<ρzj时,g0为负,与g的方向相反,矿粒将向上浮起。

因此,为使分选过程能有效进行,重介质密度应介于矿石中轻、重两种矿物的密度之间,即δ2>δ1。

在这样的介质中,分选完全属于静力作用过程,流体的运动和颗粒的沉降不再是分层的主要作用因素,而介质本身的性质却是影响分选的重要因素。

《重介质选矿》课件

输标02入题

磁选机通常由磁系、给料装置、排料装置和传动装置 等部分组成。磁系是磁选机的核心部件,包括永久磁 铁、电磁铁等,负责产生磁场力。

01

03

磁选机广泛应用于黑色金属、有色金属、稀有金属、 非金属等矿物的选别,尤其在铁矿的选矿中占有重要

地位。

04

给料装置将物料均匀地加入磁系上方,排料装置则负 责将吸住的矿物排出。传动装置则负责驱动磁系旋转 ,使矿物在磁场中受到足够的磁力作用。

重介质选矿过程中,通常采用循环悬浮液作为重介质,通过调整悬浮液的密度和粘度等参数,实现对 不同密度矿物的有效分选。

重介质选矿的应用场景

重介质选矿广泛应用于铁矿石、煤炭、稀有金属等矿产资源的选矿。在 铁矿石选矿中,重介质选矿可以有效处理难选赤铁矿和磁铁矿,提高铁 精矿品位和回收率。

在煤炭领域,重介质选煤是高效清洁利用煤炭的重要手段之一,可以有 效脱硫降灰,提高煤质。

密度

重介质的密度是影响分选效果的关键因素,需要根据 待分选矿石的性质选择合适的重介质。

粘度

重介质的粘度对分选效果有一定影响,粘度过高或过 低都不利于分选。

稳定性

重介质的稳定性要好,以保持分选过程中的性能稳定 介质中的运动行为,进而影响 分选效果。

新型重介质开发

研究开发新型的重介质材料,提高分选效果和降低介质消耗。

环境保护与资源利用

绿色生产技术

01

推广环保型的重介质选矿技术,降低生产过程中的环境污染。

资源循环利用

02

实现重介质选矿废料的资源化利用,降低对自然资源的依赖。

节能减排

03

优化重介质选矿工艺,降低能耗和减少温室气体排放。

市场需求与趋势

重介质选矿工艺参数要求严格 ,操作难度较大,需要专业技

重介质选矿以及常用的重介质

重介质选矿以及常用的重介质重介质选矿就是把粉碎到一定粒度的矿石,放入到密度大于水的流体(即重介质)中,根据浮力原理,密度小于介质的矿粒就会浮起,而密度大于介质的矿材就会沉下,分别截取两种产物,就实现了重介质选矿。

由此可见,重介质选矿完全属于静力作用过程,流体的运动和颗粒的沉降不再是分层的主要作用因素,而介质本身的性质倒是影响选别的重要因素。

重介质分为两大类:重液和重悬浮液。

重液是一些密度大的有机液体或无机盐类的水溶液,可用有机溶剂或水调配成不同的密度。

常用的重液有:①三溴甲烷(CHBr3)或四溴乙烷(C2H2Br4),最大密度为2.9-3.0g/cm。

②杜列液,系碘化钾(KI)与碘化汞(HgI2)技KI:HgI2=11:24比例配成的水溶液,最大密度为3.2。

③二碘甲烷(CH2I2)。

最大密度为3.3g/m3。

④克列里奇液,系甲酸钝(HCOOT1)和丙二酸铊[CH2(COOT1)2]配成的水溶液,最大密度为4.25 g/m3。

这些重液一般都价格昂贵,有些还对人体有伤害,故只限于实验室使用。

工业上采用重悬浮液为重介质,重悬浮液是由细粉碎的密度大的团体颗粒与水组成的两相流体,大密度颗粒起着加大介质密度的作用.故又称作加重质。

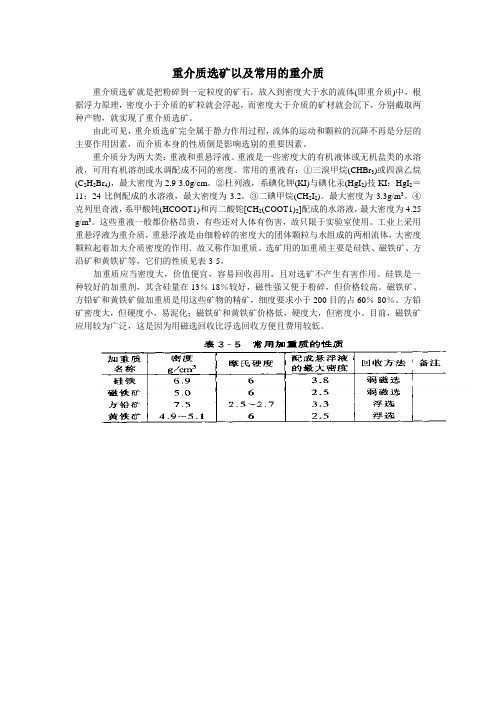

选矿用的加重质主要是硅铁、磁铁矿、方沿矿和黄铁矿等,它们的性质见表3-5。

加重质应当密度大,价值便宜,容易回收再用,且对选矿不产生有害作用。

硅铁是一种较好的加重剂,其含硅量在13%-18%较好,磁性强又便于粉碎,但价格较高。

磁铁矿、方铅矿和黄铁矿做加重质是用这些矿物的精矿,细度要求小于200目的占60%-80%。

方铅矿密度大,但硬度小,易泥化;磁铁矿和黄铁矿价格低,硬度大,但密度小。

目前,磁铁矿应用较为广泛,这是因为用磁选回收比浮选回收方便且费用较低。

重介质分选机在生产中的应用与改进

重介质分选机在生产中的应用与改进重介质分选机是一种可以将不同密度的物料通过重力分离的机械,广泛应用于矿山、冶金、煤炭、建材、化工等行业的物料分选中。

重介质分选机的主要原理是通过在含有重介质的介质槽中,利用不同物料的比重差异,使其分离出来,从而达到分选的目的。

在矿山行业中,重介质分选机主要应用于铬、锡、铅锌、钨、钨锡等含有多种金属的矿石的分离提取,能够提高提取效率和品位,降低生产成本。

在冶金行业中,重介质分选机主要用于焦炭、铁矿石和锰矿的分离提取,可提高炼铁的品位,降低冶炼的能耗。

在煤炭行业中,重介质分选机主要用于煤炭泥浆的分离处理,可以提高煤的品位,达到节约资源、降低消耗的目的。

在建材行业中,重介质分选机主要用于陶瓷、瓷砖、水泥等行业中的材料分选。

目前,重介质分选机的技术已经达到较为成熟的水平,但在实际应用中仍存在一些问题和待改进的方面。

例如,重介质分选机的介质循环利用率较低,存在介质丢失、污染和舞动现象;机械稳定性和寿命较低,易受到物料和介质的磨损和腐蚀等因素的影响;分选效率和品位存在一定的波动和误差。

为解决这些问题,可以采取以下措施:1. 提高介质循环利用率。

通过采用精细过滤、物料回收等技术,降低介质的丢失率和污染率,提高介质的再利用率,达到节约成本和环保的目的。

2. 提高机械稳定性和寿命。

采用耐磨、耐蚀、冷却等材质和技术,提高机械的耐用性和性能稳定性,降低故障率和维修成本。

3. 提高分选效率和品位。

采用先进的分选算法和自动控制技术,降低误差和波动,提高分选效率和品位的稳定性,维护产品质量和市场竞争力。

4. 实现自动化智能化。

利用物联网、人工智能等技术,实现设备运行状态、设备维护、数据分析等工作的自动化和智能化,提高生产效率和运营效益。

综上所述,重介质分选机在矿业、冶金、煤炭、建材等行业中具有广泛的应用前景,但需要不断地进行技术改进和创新,才能更好地满足市场的需求和要求。

利用重介质选矿技术提高低品位萤石矿的回收率

利用重介质选矿技术提高低品位萤石矿的回收率提高低品位萤石矿的回收率是矿山开采中的重要课题,而利用重介质选矿技术是一种有效的矿石分选方法。

本文将详细介绍利用重介质选矿技术提高低品位萤石矿的回收率的原理、方法和应用前景。

一、利用重介质选矿技术提高低品位萤石矿的回收率的原理重介质选矿技术是利用不同密度的重介质将矿石样品在液体介质中进行分选的方法。

该技术适用于矿石中的矿物具有不同密度的情况,通过选矿机械的力学作用和液体介质的浮力作用,将矿石样品分离为各自密度范围的不同产品。

对于低品位萤石矿而言,其矿石中的杂质较多,硬度相对较低,存在着粒度较为复杂的问题。

而利用重介质选矿技术可以通过控制介质密度和选矿机械参数,实现对低品位矿石的有效分离。

二、利用重介质选矿技术提高低品位萤石矿的回收率的方法1. 选矿设备的选择:重介质选矿技术需要选择合适的选矿设备,常见的设备包括重介质分选机、旋流器、旋沉器等。

根据低品位萤石矿的实际情况和选矿要求,选择适合的设备进行分选。

2. 介质的选择和配置:重介质的选择是重要的一环。

常见的介质有水、重介质悬浮液等。

根据不同矿石的密度差异,选择适当的介质密度,配置合理的介质悬浮液。

3. 进料控制:通过控制进料的流量、浓度和粒度分布,可以实现矿石在选矿设备中的均匀分布和顺利分离。

合理的进料控制有助于提高回收率和品位。

4. 设备参数的调整:对于不同矿石的特性,需要调整选矿设备的参数,如选矿机械的转速、倾角等,以获得最佳的分选效果。

通过对设备参数的不断优化调整,提高低品位萤石矿的回收率。

5. 废渣处理:利用重介质选矿技术可以将萤石矿中的杂质分离出来,但产生的废渣也需要进行处理。

对废渣进行综合利用或环境友好处理,达到资源循环利用和环境保护的目的。

三、利用重介质选矿技术提高低品位萤石矿的回收率的应用前景利用重介质选矿技术可以有效提高低品位萤石矿的回收率,增加矿石的经济价值。

同时,该技术还具有以下应用前景:1. 降低采矿成本:通过有效提高低品位萤石矿的回收率,可以减少开采量和选矿过程的能耗和工艺成本,降低矿石的开采成本。

重介质分选机在生产中的应用与改进

重介质分选机在生产中的应用与改进引言重介质分选机是一种常用的矿石分选设备,其在矿山生产中起着重要作用。

随着矿石的开采量不断增加和质量要求的提高,重介质分选机所面临的挑战也越来越多。

对于重介质分选机在生产中的应用与改进的研究变得尤为重要。

本文将围绕重介质分选机在生产中的应用情况以及可能的改进措施展开讨论。

一、重介质分选机的应用情况重介质分选机主要用于选矿降尘、去除石灰岩中的石灰岩,并广泛应用于选矿、化工、建材等行业。

在矿山生产中,重介质分选机主要用于对煤炭、铁矿石等矿石的分选,其原理是通过介质的密度差异将矿石进行分离,从而达到提高矿石品位和降低矿石中杂质含量的目的。

重介质分选机在煤炭洗选、钢铁生产以及其他矿山生产领域都有着不可替代的作用。

在实际应用中,重介质分选机不仅可以对矿石进行分选,还可以对其他颗粒物料进行分离。

将砂石进行粗粒分离,并达到提高沙石颗粒的品位和降低杂质含量的效果。

重介质分选机在生产中的应用领域还有待进一步拓展和研究。

而且,重介质分选机在应用中还暴露出一些问题,如磨损严重、能耗高等,这些问题也制约了其在生产中的应用。

1. 节能降耗目前,重介质分选机在生产中存在能耗较高的问题,需要通过改进设备结构和工艺流程来降低能耗。

首先可以采用高效的电机和变频调速技术,减少机械运行时的能耗。

其次可以通过改进分选机的结构设计和材料选用,减少磨损降低能耗。

还可以通过优化介质循环系统,减少介质的消耗,进一步降低能耗。

通过这些措施,可以有效提高设备的能源利用率,降低生产成本。

2. 提高分选效率为了提高分选效率,可以通过改进设备的筛选系统和介质系统来实现。

首先可以采用更加优化的筛网结构,提高物料的筛选效果。

其次可以采用更加优化的介质系统,提高介质的密度分布和稳定性,从而提高分选效果。

还可以通过改进分选机的控制系统,实现对设备的智能化控制,从而提高生产效率和品质稳定性。

3. 提高设备的耐磨性由于重介质分选机在使用过程中会受到颗粒物料的冲击和磨损,因此需要采用更加耐磨的设备材料和结构设计。

重介质选矿的基本原理

重介质选矿的基本原理

重介质选矿是一种通过利用不同介质中的密度差异来实现矿石分离的选矿方法。

它是基于矿石和杂质在重介质中的沉降速率不同来进行分选的。

其基本原理如下:

1. 密度差异:不同的矿石和杂质具有不同的密度,这使得它们在重介质中的沉降速率也不同。

重矿石一般比杂质密度大,所以在重介质中下沉速度较快,而轻杂质则会浮在重介质的表面。

2. 选矿设备:重介质选矿主要使用的设备是重介质分离器,也称为浮选机。

这种设备会将重介质和矿石杂质混合物引入分离槽中,在重力作用下,矿石和杂质分别下沉和浮起来,从而实现分离。

3. 流程:重介质选矿通常包括以下步骤:

a. 破碎矿石:将原始矿石经过破碎等处理,使得矿石颗粒大

小适宜进行重介质选矿。

b. 制备重介质:选择适合的重介质(如重液、重磁或重浮选液)进行制备,以达到所需的密度。

c. 搅拌混合:将矿石和重介质混合,形成悬浮液,并通过搅

拌使其均匀混合。

d. 分离:将混合物引入重介质分离器进行分离,重矿石沉降

到底部,杂质漂浮在上面。

e. 分选:将底部的重矿石和上面的浮杂质分别收集,进一步

进行处理或处理。

通过重介质选矿,可以实现对不同密度的矿石和杂质进行有效分离,提高矿石的品位和回收率。

这种方法广泛应用于金属矿石的选别中,特别是对于颗粒大小和密度差异较大的矿石,重介质选矿能够起到较好的分离效果。

第三章__重力选矿(3-1)

2、悬浮液的粘度

第三章 重力选矿

第一节 重力选矿概论

第二节 重力选矿的基本原理

第三节 重介质选矿

第四节 水力分级和洗矿

第五节 跳汰选矿 第六节 流槽选矿 第七节 摇床选矿

第一节 重力选矿概论

一、重选的过程与特点

不同粒度和密度矿粒组成的物料在流动介质中运动时,

由于它们性质的差异和介质流动方式的不同,其运动状态

也不同。在真空中,不同性质的物体具有相同的沉降速度; 在分选介质(包括水、空气、重介质等)中,由于它们受到 不同的介质阻力,才形成运动状态的差异。矿粒群在静止 介质中不易松散,不同密度、粒度、形状的矿粒难于互相

示,即

g0

g0

g 0 称为矿粒沉降时的初加速度,是一种静力性质的

δ ρ g δ

(2-2-14)

ρ 1000kg/m3 ), 加速度,在一定的介质中(如水,

g 0 为常数,它只与矿粒的密度有关。

6ψρυ 2 颗粒运动,介质阻力产生的阻力加速度 a πdδ ,

二、矿粒在介度中的干涉沉降

第二节 重选的基本原理

多数重选过程,都包含了松散-分层和运搬-分 离两个阶段。在运动介质中,被松散的矿粒群,由

于沉降时运动状态的差异,形成不同密度(或粒度)

矿粒的分层。分好层的床层(即矿粒组成的物料层) 通过运动介质的运擞达到分离。其基本规律可概括 为:松散(沉降)分层(运搬)分离。实际上,松散分 层和运搬分离几乎都是同时发生的。但松散是分层

三 、悬浮液的基本性质

影响重介质选矿过程的重悬浮液性质,是指其 密度、粘度和稳定性。

1、悬浮液的密度

一、悬浮液的密度 悬浮液的密度由固一水两相构成,其大小:

(一)悬浮液密度的特点 (二)悬浮液的有效密度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

立志当早,存高远

重介质选矿的基本原理及应用

有限,价格昂贵,有毒,有腐蚀作用且不易回收。

生产上几乎不用其作为

介质,只在实验室中作重力分析或分离矿物时使用。

②重悬浮液一一重悬浮液是由密度大的固体微粒分散在水中构成的非均质两

相介质。

高密度固体微粒起着加大介质密度的作用,故称为加重质。

加重质的粒度一

般为一200 网目占60%~ 80%,能够均匀分散于水中。

此时,置于其中的较大矿粒便受到了像均匀介质一样的增大了的浮力作用。

密度大于重悬浮液密度

的矿粒仍可下沉,反之则上浮。

因重悬浮液具有价廉、无毒等优点,在工业上

得以广泛应用。

目前所说的重介质选矿,实际上就是重悬浮液选矿。

2.加重质的选择

工业上所用的加重质因要求配制的重悬浮液密度不同而不同,常用的有下列

几种。

①硅铁一选矿用的硅铁含Si 量为13%~ 18%,这样的硅铁密度为6. 8 g/cm3.,可配制密度为3.2~3.5 g/cm3 的重悬浮液。

硅铁具有耐氧化、硬度大、带强磁性等特点,使用后经筛分和磁选可以回收再用。

根据制造方法的不同,硅铁又分为磨碎硅铁、喷雾硅铁和电炉刚玉废料(属合杂硅铁〕等。

其中喷雾硅铁外表呈球形,在同样浓度下配制的悬浮液粘度小,便于使用。

②方铅矿一一纯的方铅矿密度为7.5 0g/cm3,通常所用者为方铅矿精矿,Pb 品位为60%,配制的悬浮浓密度为3.5 g/cm3。

方铅矿悬浮液用后可用浮选法回收再用。

但其硬度低,易泥化,配制的悬浮液粘度高,且容易损失,因此,

现已逐渐少用。

③磁铁矿纯磁铁矿密度为5.0 g/cm3 左右,用含Fe 60%以上的铁精矿配制的。