板材利用率

开料机的优势

随着定制家具的流行,开料机也日益普及。

那这个机器有哪些优点因此受到消费者的喜爱的呢?想必大家也是比较想知道的。

下面,就这个问题给大家分享一下,以便大家进行参考。

具体的优点是:1.降低人工成本:摆脱了对技术师傅的依赖,并且可以高效完成下料工作。

推台锯要一名大工和一名小工合作完成工作,而开料机傻瓜式操作,只要一名小工经过我们多3小时的培训即可上岗操作,简单易懂,而且不怕工人辞职,员工好管理,同时省去一名大工。

2.提高板材利用率:因为是用铣刀下料,可以任意调整方向,甚至可以套料,板材的利用率可以达到93%以上。

3.工作效率:推台锯开料每天50张板,不包括异形,用开料机开料每天8小时计算能开60——80张,加上自动下料功能能达到100张左右,效率提高多少显而易见。

4.板材成本:人工计算板材利用率加上切割异形平均在2.3--2.4平方左右,开料机用自动优化排版,板材利用率平均2.7--2.8平方左右,平均每张板省0.3--0.4平方,按90元一张板计算,能省10元左右,每天开50张板就是500元,一个月省多少呢,自己就可以计算出来的。

5.提高板材利用率,开料机用铣刀开料,可以任意掉转方向,可切割异性,平均每张板利用率2.7-2.8平方。

6.节省人工,开料机一人可以操作几台,降低劳动强度,节省推台锯的大工师傅工资,而且板材每张还多利用0.3平方,使用数控开料机更加节省。

7.开料机开料速度快,开料机工作时是连续的,还可以连续八小时不间断的工作,大大提高了工作效率,从而减少了人工劳动强度。

8.数控开料机的吸尘效果好,开料机采用的是用电磁阀控制的3千瓦全套除尘,实现了工厂无尘化大大提高了工厂环境质量,增强了开料机的吸尘效果,吸的干净,而且它的吸力能达到百分之95以上。

9.本机器为傻瓜式操作,全部计算为计算机计算,零错误,零故障率。

操作简单,任何一个小工,经过厂家3-5小时培训就可直接上岗。

10.机器工作中可随时暂停、增减速度、调节深度,并可预览雕刻路径的平面和立体图,无级调速方便于雕刻不同材质,适用于不同行业。

木材、板材检验标准

木材检验标准材种:赤杨、桦木、黄杨、红橡、橡胶木、枫香木、榆木等1、湿度在8-12度;2、进口料长度、厚度只能+不能-、(砂光板的厚度25mm以下的可负1mm,25mmn 以上55mm以下厚度可负1.5mm);国产料长度±50mm,长料与短料加起来的长度要等于规格长度,并且长料短料数量要相等,误差在10%;国产料厚度25mm 以下的可±1mm,25mmn以上55mm以下厚度可±2mm)。

3、不可有虫蛀现象、不可有弯曲现象,弧度公差±1度或500mm偏弯1mm,弯曲数不超过总数的8%可以接受;4、要求表面平整,统材之变形、蓝斑、树芯、材质色差、节疤或油松等现象应控制在5%范围以内;凡腐朽材料拒收;一、白杨木检验标准A级:健全划面利用率75%以上,允许150 mm*20mm以内的端裂10%和小于5 mm的弯翘,最小可取1200×90 mm一支无弯翘长料。

B级:健全划面利用率60%以上,允许200 mm*30mm以内的端裂10%,小于8 mm板面瓦翘,允许存在没有开裂的髓心制材,最小可取1100×70%的一支无弯翘长料。

C级:健全划面利用率50%以上,板面允许180 mm的端裂10%,3个直径小于40 mm以下的死節疤,侧弯小于150 mm,正面弯小于10 mm最小宽度60 mm。

D级:板面乱裂和髓心开裂以及腐蚀材,虫孔,死節分布密,直径大,弯大于20 mm。

备注:健全划面:一个划面没有腐蚀,环裂及弧边,纹理不予考虑。

容有活節和变色条纹,健全划面应存在板材的较劣面。

含水率12°以下。

允许比例:A、10% B、40% C、50%允许±3%的误差。

D级料全部退回供应商。

二、进口材分级及验货标准料级别:A级:利用率90%以上,允许净划面最多4个、最小划面4″×5′,3″×7′最小板面6″×8′B级:利用率83.3%以上,允许净划面最多5个最小划面4″×2′,3″×3′最小板面3″×4′C级:利用率66.5%以下,允许净化面最多7个,最小划面3″×2′最小面板面3″×4′适用材种:黄杨木、白水曲柳、红橡木。

板材利用率

板材利用率

一、提高材料利用率,降低材料费

在冲压生产中,工件的原材料费占制造成本的60%左右,所以节约原材料,利用废

料具有非常重要的意义。

提高材料利用率是降低冲压件制造成本的重要措施之一。

提高材料利用率的方法如下:

1)在满足零件强度和使用要求的情况下,减小材料厚度。

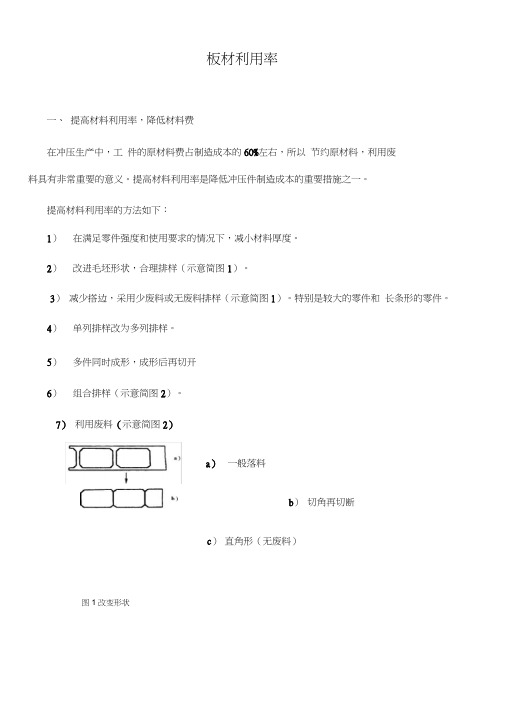

2)改进毛坯形状,合理排样(示意简图1)。

3)减少搭边,采用少废料或无废料排样(示意简图1)。

特别是较大的零件和长条形的零件。

4)单列排样改为多列排样。

5)多件同时成形,成形后再切开

6)组合排样(示意简图2)。

7)利用废料(示意简图2)

a)一般落料

b)切角再切断

c)直角形(无废料)

图1 改变形状

图2 组合排样

二、材料的利用率的概念及计算方法

在冲压生产过程中,冲裁件在板、条等材料上的布置方法称为排样,排样是否合理直接影响到材料的经济利用。

评价排样经济性、合理性的指标是材料的利用率。

其计算公式如下:

1、一个进距内的材料利用率为

nF

1= bh x 100 %

2、条料的材料利用率为

_ F

2= Lb x 100 %

3、板料的材料利用率为

n s F

L o b o x 100 %

式中F—冲裁件面积 2

(mm)。

家具板材的计算公式

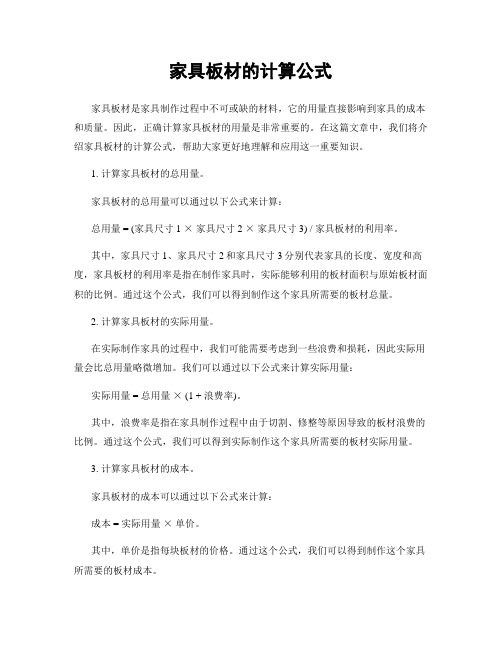

家具板材的计算公式家具板材是家具制作过程中不可或缺的材料,它的用量直接影响到家具的成本和质量。

因此,正确计算家具板材的用量是非常重要的。

在这篇文章中,我们将介绍家具板材的计算公式,帮助大家更好地理解和应用这一重要知识。

1. 计算家具板材的总用量。

家具板材的总用量可以通过以下公式来计算:总用量 = (家具尺寸1 ×家具尺寸2 ×家具尺寸3) / 家具板材的利用率。

其中,家具尺寸1、家具尺寸2和家具尺寸3分别代表家具的长度、宽度和高度,家具板材的利用率是指在制作家具时,实际能够利用的板材面积与原始板材面积的比例。

通过这个公式,我们可以得到制作这个家具所需要的板材总量。

2. 计算家具板材的实际用量。

在实际制作家具的过程中,我们可能需要考虑到一些浪费和损耗,因此实际用量会比总用量略微增加。

我们可以通过以下公式来计算实际用量:实际用量 = 总用量× (1 + 浪费率)。

其中,浪费率是指在家具制作过程中由于切割、修整等原因导致的板材浪费的比例。

通过这个公式,我们可以得到实际制作这个家具所需要的板材实际用量。

3. 计算家具板材的成本。

家具板材的成本可以通过以下公式来计算:成本 = 实际用量×单价。

其中,单价是指每块板材的价格。

通过这个公式,我们可以得到制作这个家具所需要的板材成本。

4. 实际案例分析。

接下来,我们通过一个实际案例来演示如何应用上述的计算公式。

假设我们需要制作一个长方形的书桌,尺寸为120cm × 60cm × 75cm,家具板材的利用率为80%,板材的单价为100元/块,浪费率为10%。

首先,我们可以通过第一条公式计算出总用量:总用量 = (120 × 60 × 75) / 80% = 6750cm²。

接着,我们可以通过第二条公式计算出实际用量:实际用量 = 6750cm²× (1 + 10%) = 7425cm²。

pcb板材利用率计算公式

pcb板材利用率计算公式

PCB(Printed Circuit Board,印刷电路板)的材料利用率可以通过以下公式来计算:

材料利用率 = (PCB板材面积所有电路元件占据的面积) / PCB板材面积。

在这个公式中,PCB板材面积指的是整个电路板的表面积,而所有电路元件占据的面积则是指所有焊接在板上的电子元件所占据的总面积。

通过这个公式,可以计算出PCB板材的利用率,这对于生产和成本控制非常重要。

另外,要注意的是,PCB的材料利用率还受到布局和设计的影响。

合理的布局设计可以最大程度地提高PCB板材的利用率,减少浪费,降低成本。

因此,在设计PCB时,需要考虑如何优化布局,以提高材料利用率。

总的来说,PCB板材利用率的计算公式可以帮助制造商和设计者更好地控制成本,提高生产效率,从而更好地满足市场需求。

板材用料计算方法

板材用料计算方法一、计算板材面积计算板材用料的第一步是计算板材的面积。

通常情况下,板材的面积可以通过长度乘以宽度来计算。

例如,一个长为2米,宽为0.5米的板材的面积为2米乘以0.5米,等于1平方米。

二、考虑板材的利用率在实际使用中,我们通常需要考虑到板材的利用率。

由于板材的尺寸有限,不可能完全利用一整块板材,因此需要计算板材的利用率。

板材的利用率可以通过所需面积除以板材实际面积来计算。

例如,如果所需面积为1平方米,而板材的实际面积为1.2平方米,则利用率为1/1.2=0.83,即83%。

三、考虑材料的厚度除了考虑板材的面积和利用率外,还需要考虑板材的厚度。

板材的厚度决定了其重量和强度。

在计算板材用料时,需要根据实际需要选择合适的板材厚度。

例如,如果需要一块长为2米,宽为0.5米,厚度为0.02米的板材,则其体积为2米乘以0.5米乘以0.02米,等于0.02立方米。

四、计算板材数量根据所需面积、板材的利用率和厚度,可以计算出所需的板材数量。

板材数量可以通过所需面积除以板材的有效面积来计算。

例如,如果所需面积为1平方米,板材的利用率为0.83,板材的实际面积为1.2平方米,则所需板材数量为1/(0.83*1.2)=1.51块。

五、考虑材料的浪费率在实际使用中,由于加工和安装的需要,会产生一定的材料浪费。

因此,在计算板材用料时,需要考虑材料的浪费率。

通常情况下,浪费率可以根据实际经验来确定。

例如,如果浪费率为10%,则所需板材数量需要乘以1+10%。

即所需板材数量为1.51*1.1=1.66块。

六、注意事项在进行板材用料计算时,还需要注意以下几个问题:1. 确定板材的规格和厚度,根据实际需要选择合适的板材。

2. 考虑板材的利用率和材料的浪费率,合理计算所需的板材数量。

3. 如果需要多块板材,需要考虑它们的连接方式,以及需要留出的连接空间。

4. 在计算板材用料时,还需要考虑到板材的重量和强度,确保其符合使用要求。

家具成本核算方法

家具成本核算方法家具成本核算方法家具成本核算方法直接成本1、材料成本核算(1)木材成本备料材积:按净尺寸加加工余量;板材到备料毛料尺寸的利用率:需要根据板材的实际状况进行测定。

一般而言,按50%计算,如果是国内贸易,就只能按照60%计算。

材料单价:按照出具增殖税票的价格加运费(到厂价格)计算MDF板,利用率按照惯例按80%——85%计算木皮按照65%计算材料价格=材料材积/利用率*材料到厂价格(2)、五金、包装价格按照产品实际需要1:1计算(3)、油漆材料价格:按照产品喷涂面积和混合油单价计算喷涂面积按产品实际情况计算混合油单价例:面油:固化剂:稀释剂比例1:0。

5:0。

8面油价格+固化剂单价*0。

5+稀释剂单价*0。

8混合油单价= ————————————————————————1+0。

5+0。

8底油用量400克/平方米面油用量250克/平方米(4)、以上(1)、(2)、(3)三项相加即为材料成本2、人工成本:人工成本按照材料成本总额的15%计算(含所有的间接和直接人工成本)3、水电费机物料损耗成本 6——10%4、以上三项累加得到直接成本直接成本=材料成本+五金包装成本+水电费机物料成本+人工成本间接成本:固定资产折旧按直接成本5%计算业务费用按5%计算财务费用按5%计算运输费用按实际计算税按上述累计7%计算利润按10%计算如果企业有历史财务数据,间接成本分摊就比较方便。

当然,间接成本分摊要根据企业实际业务状况来计算,即:业务状况良好时,可以高一点,业务状况差时,可以低一点。

简易报价法:报价=直接成本*系数系数的确认:自主新产品开发 2。

2——2。

5老产品 2。

0——2。

2加工产品 1。

8——2。

0数量巨大的产品1。

5——1。

8实木料:净料 x 2.35 = 毛料方数枫木:材质重量适中,结构细,切削面光滑。

优点在于易加工,涂饰胶合性较好。

缺点是干燥时有翘曲现象。

黑胡桃木:一种贵重木材,木纹美观大方,黑中带紫,典雅高贵。

木材检验标准

允许一端在 200mmm 内 不限制 70mm 以下允许

不限制 不限制 不限制 A 级限制于宽度为 70mm 占总数的 15% 以内

活

节

活节不限制, 但活节不能有 明显色差。 1000mm 内允许 有 2 个长 40mm 以下的插 节

不限制

不限制

针对桦木

死节/漏节

一面 1500mm 至 2000mm 允许不集中的 2 个 ¢20mm 以内小死节

不限制

横弯标准加严, 弯翘度 为顺弯的一半

矿物线/黑线/夹皮

长在 40*4mm 以下,不集 中,色差轻微(允许一面) 无

不限制(根据实际情况而定)

不限制

溃

陷

局部/轻微

不限制

附;同一板面有两种以上缺陷同时存在时,按等级最低的一种缺陷为准。标准长度外的缺陷,除 端面腐朽外,其他缺陷均不计;宽度、厚度上多余部分的缺陷,除钝棱外,其他缺陷均应计算。 检尺标准根据市场情况由品管、]采购联合提出,报总经理批准后执行。

东莞瑞丰家私有限公司 木材检验标准

等 质 缺 点 量 级 要 A 级(一等、二等) 国产材利用率 60%(含) 求 以上,进口材利用率 65% 以上(含) 无 无 无 无 表面轻微兰变,且未浸透内部可接受 占板材面面积 20%以内的局部地方 可允许,但分散在整个材面,虽数量 少亦不可接受 髓 心 无 一面树心轻微可接受 厚度占 1/4 以内可接受 限制在占总面积 20%以内 不限制 不限制 不限制 针对红桦、 白椿木而定 超过 40%以 C 级材计 算或不计算材积 色 差 轻微 不限制 不限制 不限制 不限制 不限制 B 级(三等) 利用率 45%(含)—60% 等 外 备 注 (不计材积)

分

析

腐朽/白腐 兰变/发霉 虫 孔

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.5

2

1.5

3

2

大于1~2

2

1.5

2.5

2

3.5

2.5

3

2

大于2~3

2.5

2

3

2.5

4

3.5大于3~432.53.53

5

4

4

3

大于4~5

4

3

5

4

6

5

5

4

大于5~6

5

4

6

5

7

6

6

5

大于6~8

6

5

7

6

8

7

7

6

8以上

7

6

8

7

9

8

8

7

注:冲非金属材料(皮革、纸板、石棉板等)时,搭边值应乘1.5~2。

表4条料宽度偏差 (单位:mm)

条料宽度b

材料厚度t

~1

1~2

2~3

3~5

~50

50~100

100~150

150~220

220~300

-0.4

-0.5

-0.6

-0.7

-0.8

-0.5

-0.6

-0.7

-0.8

-0.9

-0.7

-0.8

-0.9

-1.0

-1.1

-0.9

-1.0

-1.1

-1.2

-1.3

注:表4中数值系龙门剪床下料。

提高材料利用率的方法如下:

1)在满足零件强度和使用要求的情况下,减小材料厚度。

2)改进毛坯形状,合理排样(示意简图1)。

3)减少搭边,采用少废料或无废料排样(示意简图1)。特别是较大的零件和长条形的零件。

4)单列排样改为多列排样。

5)多件同时成形,成形后再切开。

6)组合排样(示意简图2)。

7)利用废料(示意简图2)。

热镀锌 DX51D+Z 1.2*1080*C 钝化

热镀锌 DX51D+Z 1.2*1100*C 钝化

热镀锌 DX51D+Z 1.2*1219*C 钝化

热镀锌 DX51D+Z 1.2*1250*C 钝化

热镀锌 DX53D+Z 0.6*1050*C 非钝化

热镀锌 DX53D+Z 0.6*1100*C 非钝化

4.0~5.0

3.0

3.5

3.5

4.0

4.0

4.5

5.0~12

0.6

0.7

0.7

0.8

0.8

0.9

注:表列搭边值适用于低碳钢,对于其它材料,应将表中数值乘以下列系数:

中等硬度的钢0.9软黄铜、纯铝1.2硬钢0.8铝 1.3~1.4

硬黄铜1~1.1非金属1.5~2硬铝1~1.2

排样方案和搭边值确定后,即可定条料或带料的宽度。

热镀锌 DX51D+Z 0.8*1000*C 钝化

热镀锌 DX51D+Z 0.8*1050*C 钝化

热镀锌 DX51D+Z 0.8*1080*C 钝化

热镀锌 DX51D+Z 0.8*1100*C 钝化

热镀锌 DX51D+Z 0.8*1250*C 钝化

热镀锌 DX51D+Z 0.8*1219*C 钝化

热镀锌 DX53D+Z 0.6*1200*C 非钝化

热镀锌 DX53D+Z 0.8*1050*C 非钝化

热镀锌 DX53D+Z 0.8*1100*C 非钝化

热镀锌 DX53D+Z 0.8*1150*C 非钝化

热镀锌 DX53D+Z 0.8*1160*C 非钝化

热镀锌 DX53D+Z 0.8*1300*C 非钝化

表3最小工艺搭边值(单行排列)(单位:mm)

材料厚度t

工件间a1

沿边a

工件间a1

沿边a

工件间a1

沿边a

0.25以下

1.8

2.0

2.2

2.5

2.8

3.0

0.25~0.5

1.2

1.5

1.8

2.0

2.2

2.5

0.5~0.8

1.0

1.2

1.5

1.8

1.8

2.0

0.8~1.2

0.8

1.0

1.2

1.5

1.5

1.8

1.2~1.6

1.0

1.2

1.5

1.8

2.5

2.0

1.6~2.0

1.2

1.5

1.8

2.5

2.0

2.2

2.0~2.5

1.5

1.8

2.0

2.2

2.2

2.5

2.5~3.0

1.8

2.2

2.2

2.5

2.5

2.8

3.0~3.5

2.2

2.5

2.2

2.8

2.8

3.2

3.5~4.0

2.5

2.8

2.5

3.2

3.2

3.5

热镀锌 DX51D+Z 0.8*1200*C 钝化

热镀锌 DX51D+Z 0.8*1250*C 钝化

热镀锌 DX51D+Z 0.8*1100*C 钝化

热镀锌 DX51D+Z 1.0*1000*C 钝化

热镀锌 DX51D+Z 1.0*1100*C 钝化

热镀锌 DX51D+Z 1.0*1200*C 钝化

五、我司常用的板材规格

钢材常用规格(用量较大的,集团采购中心提供)

厚度牌号规格表面

热镀锌 DX51D+Z 0.5*1000*C 钝化

热镀锌 DX51D+Z 0.5*1100*C 钝化

热镀锌 DX51D+Z 0.6*1080*C 钝化

热镀锌 DX51D+Z 0.6*1100*C 钝化

热镀锌 DX51D+Z 0.6*1250*C 钝化

板材利用率

———————————————————————————————— 作者:

———————————————————————————————— 日期:

板材利用率

一、提高材料利用率,降低材料费

在冲压生产中,工件的原材料费占制造成本的60%左右,所以节约原材料,利用废料具有非常重要的意义。提高材料利用率是降低冲压件制造成本的重要措施之一。

三、排样方法

根据条料的利用情况及冲压件的不同几种形状,可得出相适合的排样类型,而根据排样类型又可分为有搭边与无搭边两种,其具体情况见下表1

表1常用的排样类型

四、搭边及条料宽度

对一般金属材料的搭边值见表2(适用于大零件)和表3。

表2 冲裁金属材料的搭边值

材料厚度t

手工送料

自动送料

圆形

非圆形

往复送料

~1

热镀锌 DX53D+Z 0.8*1200*C 非钝化

热镀锌 DX52D+Z 1.0*1100*C 非钝化

热镀锌 DX52D+Z 1.0*1219*C 非钝化

热镀锌 DX52D+Z 1.0*1460*C 非钝化

热镀锌 DX52D+Z 1.2*1000*C 非钝化

热镀锌 DX52D+Z 1.2*1219*C 非钝化

a)一般落料

b)切角再切断

c)直角形(无废料)

图1 改变形状

图2组合排样

二、材料的利用率的概念及计算方法

在冲压生产过程中,冲裁件在板、条等材料上的布置方法称为排样,排样是否合理直接影响到材料的经济利用。

评价排样经济性、合理性的指标是材料的利用率。其计算公式如下:

1、一个进距内的材料利用率为

= ×100%

2、条料的材料利用率为

= ×100%

3、板料的材料利用率为

×100%

式中 F—冲裁件面积(mm )

b—条件宽度(mm)

h—送料进距(mm)

n1、n2—个进距内冲件总数

n3—板料上冲件总数

L—条料长度(m)

L0—板料长度(mm)

b0—板料宽度(mm)

条料冲裁时,所产生的废料包括工艺废料和结构废料两种,要提高条料利用率就必须减少废料面积。