球磨机参数选择和计算.doc

球磨机的参数及配置

球磨机

供货范围:进料部,回转部(包括衬板),出料部,基础部(含基础螺栓),传动部,轴承部,起重装置,慢速传动装置,主电机,空气离合器,高低压润滑油站,喷射润滑装置,空气压缩机,同步励磁柜,低压配电柜,PLC仪表控制柜。

主电机厂家:沈阳远大电机厂

空气离合器厂家:泰州市东方离合器有限公司

一规格:2.7*4M 格子磨电机功率:400KW 电压10000V 处理量:50tT/h 作业率82.19% 闭路作业

矿石硬度6,比重3.4 磨矿浓度78% 给矿粒度12mm 产品粒度-200 目占75%

二规格:2.7*4M 溢流型右旋电机功率400KW 电压10000V 处理量:31.98t/h 作业率

82.19 闭路作业

矿石:磨矿浓度70%,给矿粒度-200目占75%,产品粒度-400目占97%。

球磨机规格

球磨机规格1. 球磨机简介球磨机是一种用于对物料进行粉碎的设备,可广泛应用于矿山、选矿厂、水泥厂、化工厂等工业领域。

球磨机通过回转筒内的钢球对物料进行撞击和磨擦,从而将物料粉碎成所需的粒度。

2. 球磨机的工作原理球磨机由进料装置、排料装置、转筒、驱动装置、电气控制等组成。

物料通过进料装置进入球磨机的转筒内,转筒开始旋转,钢球也随之旋转并与物料发生碰撞和磨擦。

随着物料的粉碎,粉末会通过排料装置从球磨机中排出。

3. 球磨机规格根据不同的应用需求,球磨机的规格也有所差异。

以下是一些常见的球磨机规格参数:•转筒直径(mm):常见的球磨机转筒直径从 900mm 到 3000mm 不等。

转筒直径会直接影响球磨机的处理能力,一般而言,直径越大,处理能力越大。

•转筒长度(mm):通常的转筒长度在 1500mm 到 8000mm 之间。

转筒的长度也会影响球磨机的处理能力,长度越长,处理能力越大。

•转筒转速(r/min):转筒的转速会直接影响物料在球磨机中的停留时间,从而影响粉碎效果。

常见的转速范围为 26 到 38 转/分钟。

•磨料介质:球磨机的磨料介质主要为钢球,不同规格和材质的钢球可以适应不同的物料和粉碎要求。

•驱动功率(kW):球磨机的驱动装置通常是电机。

根据球磨机的规格和工作条件,驱动功率一般在几十 kW 到几百 kW 之间。

•生产能力(t/h):球磨机的生产能力取决于多个因素,包括转筒直径、转筒长度、转筒转速等。

不同规格的球磨机的生产能力也会有所差异,一般而言,生产能力在几吨到几百吨每小时。

4. 球磨机的应用领域球磨机是一种常见的粉碎设备,在多个工业领域得到广泛应用。

以下是一些常见的应用领域:•矿山工业:球磨机可用于矿山中对矿石进行粉碎,常用于选矿厂的磨矿工艺中。

•水泥工业:在水泥生产线中,球磨机常用于对水泥熟料进行粉磨,从而得到所需的水泥产品。

•化工工业:球磨机可用于粉碎化学原料和其他化工物料,常用于化工厂的生产过程中。

磨机的选择和计算

磨机的选择和计算一、磨矿设备的选择选择磨矿设备,主要根据所处理矿石的性质、生产规模、产品粒度要求等条件,同时要考虑企业对装备水平和自动化程度的要求、投资限额等因素,最后通过方案对比来确定。

一般在中、小型选矿厂设计中多采用常规的棒磨或球磨设备;对于大型选矿厂要考虑自磨、半自磨、常规设备何者为优。

(一)磨机的选择原则磨机选择一般考虑下列原则:(1)保证生产能力。

所选用的磨矿设备,在保证达到所需磨矿细度的条件下,完成所规定的产量。

(2)能力适当留有富余。

设计要考虑矿石硬度和细度的变化,一般矿床深部矿石变硬或变细,应使所选用磨矿机也能适应,同时确保初期顺利投产。

(3)必须做磨矿试验。

在设计中没有实际资料作依据时,必须要求作磨矿试验,特别是大型选矿厂,应从获得的基础数据进行磨矿机选择计算和比例放大。

(4)适当考虑设备大型化。

设备大型化是近来设计上的趋向。

因设备大型化,总的设备重量轻、占地少、生产系统少,操作人员和辅助系统少,相应的投资和生产成本低。

但大型设备操作和管理水平要求高,作业率若稍有降低,就大大降低选矿厂产量。

(5)选用运转率高的设备。

在同类型的设备中也有好坏新旧之分。

棒磨机、自磨机有时运转率低一些,但在特定条件下还是适用的。

在原则上应选用运转率高的设备,以减少检修和停车时间。

(二)磨机类型的选择目前选矿厂常用的磨矿设备为棒磨机、格子型球磨机、溢流型球磨机、自磨机和砾磨机。

A 棒磨机该设备的特点是:磨矿介质在磨矿机中与矿石呈线接触,磨矿介质有一种“筛分作用”,故有选择破碎的优点,所以不易过粉碎,产品粒度均匀,因此特别适用于磨碎脆性物料。

我国钨、锡矿石重选厂用的很多。

粗磨时棒磨机的单位生产能力大于球磨机;当产品粒度小于0.5毫米时,能力下降。

最合适的产品粒度为3~1毫米。

给矿粒度一般为15~25毫米,大直径的棒磨可达40~50毫米。

它可给入三段开路破碎流程的产品,从而简化破碎流程。

棒磨产品给入下段球磨机再磨,可提高球磨机生产能力。

球磨机参数选择和计算

球磨机参数选择和计算一、球磨机生产能力的计算球磨机的生产能力由要求粉磨的物料量而确定,在设计选型时要有一定的富余能力。

影响球磨机生产能力的因素很多,除了物料的性质(粒度、硬度、密度、温度和湿度)、欲磨细程度(产品粒度)、加料均匀程度和磨机内研磨体装载程度外,还与磨机结构形式(磨机筒体长度与直径比、仓数、隔仓板和衬板的形状)等有关。

因此,从理论上确定磨机的生产能力是比较困难的,通常用实验法与对比法来确定磨机的生产能力。

磨机粉磨的生产能力一般按新生成的小于0.074mm(—200目)级别的粉矿量进行计算。

式中V ———磨机有效容积,m3;G2———产品中小于0.074mm 的物料占总物料的百分数,%;G1———给矿中小于0.074mm 的物料占总物料的百分数,%;q,m———按新生成级别(0.074mm)试算的单位生产能力,t/(3m·h)。

q,m值由试验确定,或采用矿石物性相似、设备及工作条件相同的生产中的标定值。

当无试验数据与生产标定值时,可用式(1-3)计算:式中q m———磨机在生产或实验时,按新生成-0.074mm级别计算的实际生产能力,t/(m3·h);式中D i1———需要计算选磨机直径,m;D i1———标准磨机直径,m;K,4———磨机给料粒度和产品粒度系数,G3 G4———分别为新设计的和参数已有的或实验磨机(给矿粒度或产品粒度按新生成-0.074mm级别计算)的生产能力见表1-6。

上式G1和G2值在计算中应按实际资料计算,若无实际资料,可按表1-7和表1-8选定。

表1-4 矿石磨碎难易系数K,1矿石硬度难易度系数K,1矿石硬度难易度系数K,1普氏系数硬度等级普氏系数硬度等级<2 很软 1.4-2.0 8-10 硬0.75-0.85 2-4 软 1.25-1.5 >10 很硬0.5-0.7表1-5 磨机型式校正系数K,2表1-6 给矿粒度与产品粒度相对生产能力G3或G4表1-7 破碎产品粒度与0.074 mm 级别含量G1值表1-8 不同产品粒度中0.074mm 级别含量G2值二、球磨机功率、转速和介质装载量的计算1. 功率计算(1)按经验公式计算功率:式中G,———装入的介质和物料量,t ;D m———磨机筒体有效内径,m;K,5———研磨介质系数,查表1-9。

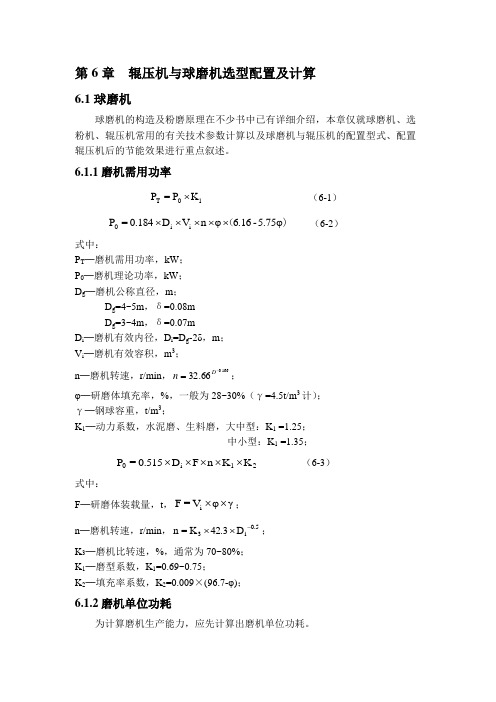

第6章 辊压机与球磨机选型配置及计算

第6章 辊压机与球磨机选型配置及计算6.1球磨机球磨机的构造及粉磨原理在不少书中已有详细介绍,本章仅就球磨机、选粉机、辊压机常用的有关技术参数计算以及球磨机与辊压机的配置型式、配置辊压机后的节能效果进行重点叙述。

6.1.1磨机需用功率10T K P =P ⨯ (6-1))5.75φ-6.16φn V D 0.184=P i i 0(⨯⨯⨯⨯⨯ (6-2)式中:P T ─磨机需用功率,kW ; P 0─磨机理论功率,kW ; D g ─磨机公称直径,m ;D g =4~5m ,δ=0.08m D g =3~4m ,δ=0.07m D i ─磨机有效内径,D i =D g -2δ,m ; V i ─磨机有效容积,m 3; n ─磨机转速,r/min ,166.066.32-=D n ;φ─研磨体填充率,%,一般为28~30%(γ=4.5t/m 3计);γ─钢球容重,t/m 3;K 1─动力系数,水泥磨、生料磨,大中型:K 1 =1.25;中小型:K 1 =1.35;K K n F D 0.515=P 21i 0⨯⨯⨯⨯⨯ (6-3)式中:F ─研磨体装载量,t ,γφV =F i ⨯⨯; n ─磨机转速,r/min ,5.0i 3D 42.3K =n -⨯⨯;K 3─磨机比转速,%,通常为70~80%;K 1─磨型系数,K 1=0.69~0.75; K 2─填充率系数,K 2=0.009×(96.7-φ);6.1.2磨机单位功耗为计算磨机生产能力,应先计算出磨机单位功耗。

654321808001010C C C C C C F P W W i ⋅⋅⋅⋅⋅⋅⎪⎪⎭⎫ ⎝⎛-⋅= (6-4) 式中:W 0─磨机单位功耗,kWh/t ;W i ─物料邦德功指数(易磨性),kWh/t ,各种物料W i 值见表6-1;表6-1 物料邦德功指数物料 石灰石 生料 熟料 辊压后熟料 W i (kWh/t )8~147~1214~1912~13P 80─成品80%通过筛孔的粒径,μm ;表6-2 P与比表面积的关系F 80─入磨物料80%通过筛孔的粒径,μm ;表6-3 F 与粉磨系统的关系F 80与粉磨系统的预处理方式有关,变化较大,且可以人为控制。

球磨机研磨体级配设计与计算

中图分类号:TQ 72.632. 文献标识码:A 文章编号: 008-0473(2020)03-000 -06 DOI 编码: 0. 6008/ki. 008-0473.2020.03.00球磨机研磨体级配设计与计算林宗寿武汉理工大学硅酸盐材料国家重点实验室,湖北 武汉 430030摘 要 球磨机研磨体合理的级配,对提高磨机产量和产品质量、降低粉磨电耗,具有重大的作用。

在总结几百家水泥厂磨机工艺技术员工作经验的基础上,根据笔者长期从事物料粉磨研究和实践的心得体会,综合考虑研磨体总装载量、各仓填充率、平均球径、物料水分、物料流动性、物料粒度、隔仓板形式、隔仓板篦缝大小、各仓长度、粉磨流程等因素,详细介绍了球磨机研磨体级配计算的方法、原理和步骤,并编制成“球磨机研磨体级配及补球计算程序”软件。

关键词 球磨机 研磨体 级配 补球 计算程序0 引言磨机在水泥工业生产中占有相当重要的位置,它与回转窑并驾齐驱,是两大主机设备。

每生产1 t水泥,需要粉磨的各种物料就有3 t之多;在总电耗中,粉磨生料、熟料和原煤这三种物料磨机的电耗约占65%~70%;它们的生产成本占水泥总成本的35%左右;这三种磨机的钢铁消耗占总钢铁消耗的55%以上;磨机及其附属设备的维修工作量约占全厂的60%。

生料磨和煤磨的成品质量直接决定和影响着窑的各项技术参数和熟料质量;水泥磨则是控制水泥质量最后也是最关键的一环,在一定程度上,粉磨质量可以弥补熟料质量的缺陷,保证出厂水泥的合格率。

目前,球磨机还是熟料粉磨的主要设备。

因此,球磨机在水泥厂的生产过程中占有相当重要的地位,球磨机产质量的高低不仅影响水泥的产质量,而且直接影响水泥厂的经济效益。

在球磨机流程、规格和物料性质固定以后,球磨机的产质量好坏就主要决定于球磨机的研磨体级配,搞好球磨机的研磨体级配是提高水泥厂经济效益的前提,其重要性显而易见。

物料在球磨机内磨成细粉,是研磨体的冲击和研磨作用的结果,因此,研磨体级配(各种直径研磨体的装载量)设计的好坏对磨机产质量影响很大。

球磨机工作原理及技术参数

球磨机工作原理及技术参数第一节球磨机主体技术参数工作原理物料经过给料部、进料部进入筒体部。

筒体部内装有磨矿介质(钢球),介质与物料随筒体回转产生离心力作用下,当介质提升到一定高度后抛落下来,在磨矿介质对物料的冲击磨剥作用下将物料粉碎,粉碎后的物料借助进料及冲矿水的推力经出料口排出机外,完成磨矿过程。

总技术参数及配备电机型号序号项目单位数值1 设备型号MQY5064 MQY43612 筒体内径m 5.03 4.273 筒体工作长度m 6.4 6.14 筒体工作转速r/min 14.4 15.675 筒体有效容积m 3121 806 最大充填率45% 45%7最大装载量钢球t 210 144物料t 290 2028 同步电机型号TDMK2600-30TDMK1750-30功率kw 2600 1750电压v 10000 10000转速r/mi200 200n9 气动离合器型号DV46VC1200DV38VC120010 慢速驱动装置型号N111C MJZ2功率kw 22 15速比1109 1482.4输出轴转速r /min 1.11 1.012第二节主液压站主要参数型号E658B(MQY5064球磨机液压润滑油站)设备油泵数量工作压力(MPa)公称流量(L/min)电机型号功率(KW)转速(r/min)高压供油系统2 8-10 160Y2-250M-455 1440低压供油系统20.26-0.6200Y2-160M-67.5 960 型号E681(MQY4361球磨机液压润滑油站)设备油泵数量工作压力(MPa)公称流量(L/min)电机型号功率(KW)转速(r/min)高压供油系统2 8-10 100Y2-180L-422 1440低压供油系统20.26-0.6125Y2-132M2-65.5 960小齿供油系统20.26-0.610 Y2-90S-6 0.75 2.29第三节 XYHZ-16电机非稀油站设备油泵数量工作压力(MPa)公称流量(L/min)电机型号功率(KW)转速(r/min)轴承低压润滑2 0.4-0.8 100 Y90S-4 1.1 1400。

球磨机规格及性能参数

生产能力 主电机 主减速器 规格(直径×长度)(m)转速(r/min)入料粒度mm生料 水泥研磨体装载量(t) 型号功率(kw)转速(r.p.m)型号 速比重量(t)φ1.87×7 23.9 <25 9.5 7.5 20.55 JR138-8 245735 ZD60-8-1 4.5 36.8 φ2.2×7 21.4 <25 13-15 10-12 20.5 JR158-8 380735 ZD70-9-5 5.0 53.4 φ2.2×11 21.6 <25 22-25 50 JR1512-8 570740 ZD-80-I 5.6 85.4 φ2.2×11 21.6 ≤25 15-17 50 JR1512-8 570740 ZD-80-Z-I 5 92 φ2.2×13 21.6 <25 33-37 60 YR630-8/1180800740 MBY630-6.5 5.6 95.1 φ2.4×7 20.91 <20 22-26 14-16.5 37 JR1510-8 475740 ZD80-9-I 5 70 φ2.4×8 20.91 <20 25-28 14-18 39.5-42 JRQ1512-8 570740 ZD80-I 5 76.4φ2.4×10 20.91 ≤25 开27-30圈38-4016-22 50 JR1512-8 570740 ZD-80-2-I 5 92.4φ2.4×11 21±0.2 ≤25 开41-42圈46-4819-2422-2862-65 YR710-8/1180710740JDX630-5.5.6 1256-No3φ2.4×12 21±0.2 ≤25 开40-42圈45-4818-2025-2763-65 YR800-8/1180800740 MBY710-6.3-No26.3 102.4φ2.4×13 21.5 ≤25 48-51 21-30 68-72 YR800-8/1180800740 MBY710-6.5 6.5 130.36 φ2.6×8 20.5 ≤10 40-45圈 54 YR800-8/1180630740 JDX(I)-630 5.6 135φ2.6×10 20.6 ≤25 21-24开25-28圈68 YR800-8/1180800740 JDX710-6.3 6.3 140φ2.6×10 20.6 ≤25 33-35 68 YR560-8 800740 JDX(I)-710 6.3 136.4 φ2.6×13 20.6 ≤25 28-31 81 YR1000-8/1180630740 JDX-800硬齿面 6.3333177 φ3.0×9 19.13 40-45圈 85 YR1000-8/1180800740 MBY-800硬齿面 6.3333165 φ3.0×11 18.92 ≤25 42-48 100 YR1250-8/1430800740 JDX-900硬 177 φ3.0×9 19.13 ≤25 50-55圈 76 YR1000-8/11801000740 ND800硬齿面 6.3333145.7 φ3.0×12 18.8 ≤25 42-50圈 100 YR1250-8/14301250740 JS110-A-F1 264 φ3.0×13 19 ≤25 39-45 116 YR1400-8/14301400742 MBY-900(硬) 6.3 200.7φ3.2×7+18.25 ≤20 50-53 59 YR630-8 1000740 JDX-800(硬) 6.3333130 1.8φ3.2×11 18.1 ≤25 45-48 112 YR630-8 1400742 MBY-900(No1) 6.3 189φ3.2×12 18.3 ≤5 47-59 120 YR1600-6/14301600992 JH710B-SW-10 9.857210φ3.2×13 18.3 ≤5 50-55 125 YR1600-6/14301600992 JH710B-SW-10 9.857238φ3.5×10 17.3 ≤25 75-80 87 YR1250-8/14301250743 JS110-A-F1 197φ3.5×12 17 ≤25 55-60圈 150 YR2000-8/173******** JS130-A-F1 233.6φ3.5×13 17 ≤25 60-65圈 156 YR2000-8/173******** JS130-A-F1 243.6φ3.8×13 16.6 ≤25 60-63 186 YR2500-8/173******** JS130-C-F1 270φ4.2×11 16.6 ≤25 110 182 YR800-8 2800740 JS130-A 252φ4.6×8.515 ≤25 150 150 YR800-8 2800740 JS130-A 312 +3.5规 格 mΦ2.2×6.5水泥磨 Φ2.2×11水泥磨Φ2.2×13 水泥磨 Φ2.4×8 水泥磨 Φ2.4×13 水泥磨 Φ2.6×13水泥磨 Φ3×9 水泥磨 Φ3×11 水泥磨 产 量 t/h 13—14 15—16 16—18 15 20—23 30—32 28—32 36—40 磨机转速 r/min 22 21 21.5 20.8 19 19.6 17.8 18 入磨粒度 mm <25 <25 <25 <25 <25 <25 <25 <25 研磨体装载量 t 31 50 60 45 65 80 70—80 100 有效容积 m 3 21.4 36 43 51.7 60 55 69 驱动方式 边缘 中心中心 边缘 中心 边缘 中心 中心 功率 kw 380 630630 560 800 1000 1000 1250 主电机电压 v 6000 60006000 6000 6000 10000 6000 6000 主减速器型号Z D70 D110D110 ZDY560A D110 JD—800 D125 D140S 长度 mm 12385 2155926079 17215 27580 20883 23568 27610 宽度 mm 5390 4540 4540 5564 4540 7740 4760 5720 外形尺寸高度 mm 4210 3520 3520 4540 3620 5670 3670 4080 设备重量 t 53 109114.2 82.53 138 144.5 138.7 181.9 备注规 格 m Φ3×11水泥磨Φ3.2×11水泥磨Φ3.5×9.5水泥磨Φ3.5×11水泥磨Φ3.6×8.5水泥磨Φ3.8×9水泥磨Φ3.8×12.5水泥磨Φ3.8×13水泥磨产 量 t/h 36 40—45 40 45 60 70—80 55 60磨机转速r/min17.69 17.4 18 17.2 16.5 16.5 16.4 16.3 入磨粒度 mm <25 <15 <20 <15 <20 <20 <25 <25 研磨体装载量t100 90~100 115 116 102 130 167 173 有效容积 m369 69 76.4 78.5 94驱动方式 边缘 中心 中心 中心 中心 中心 边缘 中心功率 kw1250 1250 1400 1600 2500 2000 2500 2500 主电机电压 v6000 6000 6000 6000 6000 6000 6000 6000 主减速器型号 ZDY140S D40 ZJA2060A ZJ2240 ZJ2240A MB25-II长度 mm24567 28000 29717 28454 19693|(不含传动)28521 1741919693(不含传动)宽度 mm7510 5720 5250 5350 4141(不含传动)5550 107454141(不含传动)外形尺寸高度 mm5968 3672 5000 5600 5404.5 5600 8204 5404.5设备重量 t 156.5 180 194.4 271.64 223.3(不含传动)255.2 301.4223.3(不含传动)备注 行星减速器行星减速器 配辊压机产量 滑履磨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

球磨机参数选择和计算一、球磨机生产能力的计算球磨机的生产能力由要求粉磨的物料量而确定,在设计选型时要有一定的富余能力。

影响球磨机生产能力的因素很多,除了物料的性质(粒度、硬度、密度、温度和湿度)、欲磨细程度(产品粒度)、加料均匀程度和磨机内研磨体装载程度外,还与磨机结构形式(磨机筒体长度与直径比、仓数、隔仓板和衬板的形状)等有关。

因此,从理论上确定磨机的生产能力是比较困难的,通常用实验法与对比法来确定磨机的生产能力。

磨机粉磨的生产能力一般按新生成的小于0.074mm(—200目)级别的粉矿量进行计算。

式中V ———磨机有效容积,m3;G2———产品中小于0.074mm 的物料占总物料的百分数,%;G1———给矿中小于0.074mm 的物料占总物料的百分数,%;q,m———按新生成级别(0.074mm)试算的单位生产能力,t/(3m·h)。

q,m值由试验确定,或采用矿石物性相似、设备及工作条件相同的生产中的标定值。

当无试验数据与生产标定值时,可用式(1-3)计算:式中q m———磨机在生产或实验时,按新生成-0.074mm级别计算的实际生产能力,t/(m3·h);式中D i1———需要计算选磨机直径,m;D i1———标准磨机直径,m;K,4———磨机给料粒度和产品粒度系数,G3 G4———分别为新设计的和参数已有的或实验磨机(给矿粒度或产品粒度按新生成-0.074mm级别计算)的生产能力见表1-6。

上式G1和G2值在计算中应按实际资料计算,若无实际资料,可按表1-7和表1-8选定。

表1-4 矿石磨碎难易系数K,1矿石硬度难易度系数K,1矿石硬度难易度系数K,1普氏系数硬度等级普氏系数硬度等级<2 很软 1.4-2.0 8-10 硬0.75-0.85 2-4 软 1.25-1.5 >10 很硬0.5-0.7表1-5 磨机型式校正系数K,2表1-6 给矿粒度与产品粒度相对生产能力G3或G4表1-7 破碎产品粒度与0.074 mm 级别含量G1值表1-8 不同产品粒度中0.074mm 级别含量G2值二、球磨机功率、转速和介质装载量的计算1. 功率计算(1)按经验公式计算功率:式中G,———装入的介质和物料量,t ;D m———磨机筒体有效内径,m;K,5———研磨介质系数,查表1-9。

表1-9 研磨介质系数K,5介质种类充填率0.1 0.2 0.3 0.4 0.5 硅质如石13.3 12.25 11.0 9.5 7.8大钢球11.9 11.0 9.9 8.5 7.0小钢球11.5 10.6 9.5 8.2 6.8 此公式是在工作转速的条件下试验的结果,未计机械效率,如工作转速与比值比较相差较大时,可以近似地认为功率增长与转速(低于临界转速)成正比即(2)干法磨矿作业,研磨介质充填率小于35% 的条件下,可用式(1-7)来计算功率:式中n ———磨机转速,r/min;G,,———研磨体总量,t;η———机械效率,中心传动时,η=0.92 - 0.94 边缘传动时η=0.86-0.90。

2. 球磨机转速计算(1)临界转速当筒体回转时,磨内最外层研磨介质(体)与筒壁无相对滑动,刚好开始贴随磨机筒体作周转状态运转,这一瞬时的磨机转速:式中n0———磨机工作转速,r/min;K b———转速比(或转速率),%。

磨机筒体内装有多层研磨介质,设想把介质集中到一层,称为“缩聚层”,使该层研磨介质处于最大落差,即总的冲击能量最大时的磨机计算转速n j:所以,在理论上导出合理的工作转速为各类磨机的工作转速见表1-10。

表1-10 各类磨机的工作转速磨机类型球磨机棒磨机管磨机工作转速n0(0.76-0.88)n j(0.65-0.70)n j(0.68-0.76)n j在生产实践中,影响研磨介质运动状态的因素很多。

因此,要根据实际情况选取适宜的工作转速。

在确定磨机的实际工作转速时,应该考虑到磨机的规格、生产方式、衬板形式、研磨介质种类、填充率、被磨物料的物理化学性质、入磨物料粒度,要求产品的粉磨细度等的影响。

能够比较全面地反映这些因素的影响,应通过科学实验来确定磨机的实际工作转速。

3. 磨机介质的装载量(1)装球量研磨介质的体积占磨机有效容积的百分数,称为研磨介质充填率。

充填的大小,直接影响到粉磨过程中的冲击次数、研磨面积和研磨介质的装载量;同时,也影响到研磨介质本身被提升的高度和对物料的冲击力,以及功率消耗。

磨机装球量可按式(1-14)计算;式中G ra———研磨介质装载量,t;ρs———研磨介质松散密度,t/m3。

锻制钢球;ρs= 4.5-4.8t/m3铸造钢球ρs=4.3-4.6t/m3;轧制钢球ρs=6.0-6.8t/m3;钢段ρs=4.3-4.6t/m3φ———研磨介质充填率,%。

湿法磨碎时:格子型球磨机π=40%-45%;溢流型球磨机φ=40%;棒磨机φ=35%。

干法磨碎时:物料混入磨介之间使研磨介质膨胀,而且采用干法时物料流动性较差,物料流动受到研磨介质的阻碍,故充填率选得较低,φ=28%-35% 。

管磨机φ=25%-35%。

研磨介质空隙率υk =0.38-0.42 ,被粉碎物料质量约占研磨介质质量的14% 左右。

(2)装球的大小及配比在球磨机中,钢球的大小和配比,对磨机的生产率和工作效率影响很大,对粗粒和硬性物料,应选用较大的钢球,对细粒和松脆的物料,用较小直径的钢球,钢球在磨机中的冲击次数,随着球径的减小而增多,球与球间的研磨间隙,随球径的减小而密集。

因而最好选用质量较大,直径较小(松散密度大)的球为磨介。

球的大小主要取决于待磨物料的粒度,其次可适当考虑磨机的直径和转速。

式(1-15)为球径与给料粒度的经验公式。

式中d max———钢球的最大直径,mm;a max———给料粒度的最大尺寸,mm。

在求出最大钢球直径后,可参照图1-33求出磨机中的钢球配比(适用于水泥磨机,其他磨机可参考)。

图1-33 磨机钢球配比曲线在按照工艺要求、物料性质、磨机规格性能及各种参数,选定钢球的最大直径和最小直径后,再接配比级别,运用曲线,查得装入磨机中各相应钢球的质量累计百分数,计算出实占质量百分数,求得各级钢球的装入质量。

根据生产企业的生产实践,钢球直径与物料粒度之间的关系如表1-11所示。

钢球在磨碎物料的过程中逐渐被磨损。

抛落状态的钢球的磨损与其冲击力有关。

研磨状态的钢球的磨损与钢球的表面积有关。

一般磨碎机中钢球兼有冲击和研磨作用,故磨损与钢球直径的n次方成正比,n的数值在2-3之间。

表1-11 生产实践中钢球直径与物料粒度之间的关系钢球直径d b/mm 120 100 90 80 70 60 50 40 给料粒度/mm 12-20 10-12 8-10 5-8 2.5-6 1.2-4 0.6-2 0.3-1各种尺寸锻造钢球的质量和表面积见表1-12。

由于钢球在磨机生产过程中的磨损,为了保持磨机的稳定工作。

需要定期补加钢球。

补加钢球的最大直径仍用前面讲的方法确定,在补加大球的同时,应根据生产经验配加若干种直径较小的钢球。

三、棒磨机的计算1. 棒磨机的转速棒磨机主要以泻落式状态进行工作,其转速率低于球磨机,通常选取K b=0.6。

棒磨机的工作转速n和棒磨机筒体圆周速度υ的经验公式如下:表1-12 锻造钢球的质量和表面积钢球直球/mm 每个钢球质量(x)/kg 每吨钢球的个数每个钢球的表面积(y)/cm212.7 0.0087 111000 5.119 0.0287 32900 11.422 0.045 20700 15.625.4 0.068 13900 20.331.8 0.132 7110 31.738 0.227 4110 45.644.5 0.362 2570 62.150.8 0.495 1740 81.163.5 1.05 887 12776 1.82 512 18388.9 2.9 324 249101 4.31 217 324127 8.45 111 507棒磨机的圆周速度按经验可选取υ=122-168m/min。

2. 棒磨机的充填率棒磨机中钢棒的充填率在采用干法或湿法磨碎工艺时是不同的,采用干法磨碎时钢棒充填率φ取为35%左右,湿法磨碎时钢棒充填率较高,φ通常取40%-50%。

计算钢棒荷重时,可以接钢棒松散密度为ρ =6-6.5t/m3进行计算。

3. 棒磨机生产能力的计算(1)按筒体单位容积的生产能力计算计算方法同计算球磨机生产能力的方法相似。

(2)直接从产品说明书查出近似生产能力按给料粒度和产品粒度在表1-13上查找湿法磨碎时各规格棒磨机的生产能力。

采用干法磨碎时要从表中数据减去(30-50)%。

产品粒度是指产品中细粒累积含量(95-98)% 时的粒度。

(3)按棒磨机功率P及磨碎物料的比能耗W计算生产能力Q=P/W式中W ———比能耗,kW·h/t 可以用可磨性试验方法并结合实际生产数据加以修正而求出。

4. 钢棒的直径与长度(1)钢棒的直径钢棒的直径应该选择适当,既能破碎大块料,又能有足够的表面积。

直径小的钢棒其表面积较大,而且对衬板的磨损也较小。

但是,单位重量的小直径钢棒的售价较高,且寿命短,因很快将小直径钢棒磨损到25-40mm 的废弃尺寸。

钢棒磨损到该尺寸后易于折断而弯曲。

表1-13 棒磨机的生产能力/t·h-1当最大钢棒直径为100-115mm 时,钢棒直径磨损至38mm 后,往往即折断,折断的碎钢棒在操作时可排出机外。

当最大钢棒直径仅为50-65 时,磨损的钢棒易弯曲,操作时需定期取出小于已达废弃直径的钢棒。

常用的钢棒直径为50-100mm。

(2)钢棒的长度钢棒的长度为有效筒体长度(即筒体长度减去端盖衬板厚度后的净长度)减去150mm,或从名义筒体长度减去300-400mm。

(3)钢棒载荷尺寸的配比最初装的钢棒载荷的尺寸配比方法,同球磨机中钢球尺寸的配比方法相似。

表1-14 是工厂采用的棒荷尺寸配比情况。

表1-14 棒荷配比/ %。