焊接件检验标准(更新)

SMT检验标准(IPC-610F)

1目的为了提升SMT内产品焊接的品质,本文件规定了SMT内相关元件的焊接标准,使员工操作时有依据可寻,减少误判、错判。

2范围本规范适用SMT车间所有焊接后的产品。

3定义无4职责4.1工艺部4.1.1负责对本文件进行编制、修订等操作;4.1.2负责依据本标准对设备相关检验标准进行设定;4.1.3负责对操作员和品质人员无法进行判断的可疑品进行复判,并将结果告诉相关人员;4.2制造部4.2.1负责按照本标准对相关可疑品进行判定;4.2.2出现异常时及时报告相关人员;4.3品质部4.3.1监督员工是否按照本标准进行可疑品判定;4.3.2负责对操作员无法进行判断的可疑品进行复判,并将结果告诉操作员;5内容5.1矩形或方形端片式元件5.1.1尺寸要求最大元器件尺寸1206,注8端子元器件每端有3个或3个以上可润湿端子区域注1:不违反最小电气间隙。

注2:未作规定的尺寸参数或变量,由设计决定。

注3:润湿明显。

注4:最大填充可偏出焊盘和/或延伸至端帽金属镀层的顶部或侧面;但焊料不能接触到元器件的顶部或侧面。

注5:(C)是从焊料填充最窄处测量。

注6:这些要求是为组装过程中可能会翻转成窄边放置的片式元器件而制定。

注7:对于某些高频或高振动应用,这些要求可能是不可接受的。

注8:对于宽高比小于1.25:1及有5面端子的元器件可以大于12065.1.2侧面偏移5.1.3末端偏出目标:侧面无偏移现象可接受:侧面偏出(A)小于或等于元器件端子宽度(W)的25%,或焊盘宽度(P)的25%,取两者中的较小者不良:侧面偏出(A)大于元器件端子宽度(W)的25%,或焊盘宽度(P)的25%,取两者中的较小者目标:无末端偏出现象5.1.4末端焊接宽度不良:元件末端偏出焊盘目标:末端连接宽度等于元器件端子宽度或焊盘宽度,取两者中的较小者可接受:末端连接宽度(C)至少为元器件端子宽度(W)的75%或焊盘宽度(P)的75%,取两者中的较小者5.1.5最大爬锡高度5.1.6最小爬锡高度不良:小于可接受末端连接宽度下限目标:最大爬锡高度为焊料厚度加上元器件端子高度不良:焊料延伸至元器件本体顶部目标:最小爬锡高度(F)为焊料厚度(G)加上端子高度(H)的25%或焊料厚度(G)加上0.5mm[0.02in],取两者中的较小者5.1.7元件末端重叠5.1.8侧立5.1.9翻件不良:小于焊料厚度(G)加上端子高度(H)的25%或焊料厚度(G)加上0.5mm [0.02in],取两者中的较小者目标:元器件端子和焊盘之间至少有25%的重叠接触不良:元器件端子和焊盘之间小于25%的重叠接触不良:元器件不允许侧立目标:片式元器件的电气要素面朝上放置制程警示:片式元器件的电气要素面朝下放置5.1.10立碑不良:元器件不允许立碑5.2圆柱体帽形端⼦5.2.1尺寸要求参数尺寸要求最大侧面偏移 A 25% (W) 或25% (P),取两者中的较小者;注1末端偏出 B 不允许最小末端连接宽度,注2 C 50% (W) 或 50% (P),取两者中的较小者;最小侧面连接长度 D 75%(R)或75%(S),取两者中的较小者;注6最大爬锡高度 E 注5最小爬锡高度(末端与侧面) F (G) + 25%(W) 或(G) + 1mm[0.04in],取两者中的较小者焊料厚度G 注4最小末端重叠J 75%(R);注6焊盘宽度P 注3端子/镀层长度R 注3焊盘长度S 注3端子直径W 注3注1:不违反最小电气间隙。

钢结构焊接(钢构件焊接)工程检验批

1 2 3

4

5 6

检验方法:观察检查。

检查数量:每批同类构件抽查10%,且不应少于3件;被抽查构件中,每种焊缝按数量各抽查5%,总抽查处不应少于5处。

检验方法:观察检查。

检查数量:每批同类构件抽查10%,且不应少于3件;被抽查构件中,每种焊缝按条数各抽查5%,但不应少于1条;每条检查1处,总抽查数不应少于10处。

检验方法:用焊缝量规检查。

检验方法:观察检查或使用放大镜、焊缝量规和钢尺检查。

检查数量:按量抽查 1%,且不应少于 10 包。

检验方法:观察检查。

检查数量:全数检查。

检验方法:检查预、后热施工记录和工艺试验报告。

检查数量:每批同类构件抽查10%,且不应少于3件;被抽查构件中,每一类型焊缝按条数抽查5%,且不应少于1条;每条检查1处,总抽查数不应少于10处。

钢结构焊接试件和试样的试验与检验 栓钉焊接接头外观检验合格标准

钢结构焊接试件和试样的试验与检验栓钉焊接接头外观检验合格标准6.5 试件和试样的试验与检验6.5.1 试件的外观检验应符合下列规定:1 对接、角接及T形等接头,应符合下列规定:1)用不小于5倍放大镜检查试件表面,不得有裂纹、未焊满、未熔合、焊瘤、气孔、夹渣等超标缺陷;2)焊缝咬边总长度不得超过焊缝两侧长度的15%,咬边深度不得超过0.5mm;3)焊缝外观尺寸应符合本规范第8.2.2条中一级焊缝的要求(需疲劳验算结构的焊缝外观尺寸应符合本规范第8.3.2条的要求);试件角变形可以冷矫正,可以避开焊缝缺陷位置取样。

2 栓钉焊接接头外观检验应符合表6.5.1-1的要求。

当采用电弧焊方法进行栓钉焊接时,其焊缝最小焊脚尺寸还应符合表6.5.1-2的要求。

6.5.2 试件的无损检测应在外观检验合格后进行,无损检测方法应根据设计要求确定。

射线探伤应符合现行国家标准《金属熔化焊焊接接头射线照相》GB/T 3323的有关规定,焊缝质量不低于BⅡ级;超声波探伤应符合现行国家标准《钢焊缝手工超声波探伤方法和探伤结果分级》GB 11345的有关规定,焊缝质量不低于BⅡ级。

6.5.3 试样的力学性能、硬度及宏观酸蚀试验方法应符合下列规定:1 拉伸试验方法应符合下列规定:1)对接接头拉伸试验应符合现行国家标准《焊接接头拉伸试验方法》GB/T 2651的有关规定;2)栓钉焊接头拉伸试验应符合图6.5.3-1的要求。

2 弯曲试验方法应符合下列规定:1)对接接头弯曲试验应符合现行国家标准《焊接接头弯曲试验方法》GB/T 2653的有关规定,弯心直径为4δ(δ为弯曲试样厚度),弯曲角度为180°;面弯、背弯时试样厚度应为试件全厚度(δ<14mm);侧弯时试样厚度δ=10mm,试件厚度不大于40mm时,试样宽度应为试件的全厚度,试件厚度大于40mm时,可按20mm~40mm分层取样;2)栓钉焊接头弯曲试验应符合图6.5.3-2的要求。

ISO 焊接相关标准2022更新

ISO 焊接相关标准目录(2022年出版)

本目录可以用于了解最新焊接相关标准状态,作为追踪标准状态目录文件。

本目录为2022年更新。

ISO焊接相关标准目录,包括ISO标准分类组别25.160—焊接,硬钎焊和软钎焊,包括气焊,电弧焊,等离子焊,电子束焊,等离子切割等。

1.2 ISO 25.160.10 焊接工艺方法相关标准,包括热切割和堆焊标准

1.3 ISO 25.160.20 焊接填充材料相关标准,包括电极、填充金属和气体等相关标准

1.4 ISO 25.160.30 焊接设备相关标准,包括热切割设备

1.4 ISO 25.160.40 焊缝和焊接接头相关标准,包括焊接位置和焊接接头的破坏性和非破坏性试验

1.5 ISO 25.160.50 软钎焊和硬钎焊相关标准,包括硬钎焊和软钎焊合金和设备。

焊钉(栓钉)焊接工程质量标准及检验方法

焊钉和钢材焊接的焊接工艺评定

应符合设计要求和国家现行有关标准的规定;瓷环应进行烘焙

检查焊接工艺评定报告和烘焙记录

4ቤተ መጻሕፍቲ ባይዱ

焊后弯曲试验

应符合现行有关标准的规定,其焊缝和热影响区不应有肉眼可见的裂纹

焊钉弯曲30°后用角尺检查和观察检查

般项Il

1

焊钉及焊接瓷环的规格、尺寸及偏差

应符合现行有关标准的规定

钢尺和游标卡尺量测

2

焊缝

应均匀,不应有局部未熔合或不足360°的焊脚

观察检查

2质量标准和检验方法:

焊钉(栓钉)焊接工程质量标准和检验方法

类别

序号

检验项目

质量标准

单位

检验方法及器具

主控项目

1

焊接材料的品种、规格、性能等

应符合现行国家产品标准和设计要求

检查质量合格证明文件,中文标志及检验报告等

2

重要钢结构采用的焊接材料

应进行抽样复验,复验结果应符合现行国家产品标准和设计

要求

检查复验报告

焊钉(栓钉)焊接工程质量标准及检验方法

1检查数量:

主控项目

1)第1项、第2项、第3项:应全数检查。

2)第4项:每批同类构件抽查10%,且不应少于10件;被抽查构件中,每件检查焊钉数量的1%,但不应少于1个。

一般项目

3)第1项:按量抽查1%,且不应少于10套。

4)第2项:按总焊钉数量抽查1%,且不应少于10个。

焊接检验标准

好孩子推车制造事业部昆山分部金工厂焊接产品质量控制手册(试用版)编制:审核:会签:批准:年月日焊接质量控制要求一、铝焊焊缝外观要求:铝焊合格品样件焊道宽度一般为6-9毫米, 鱼鳞片均匀,每英寸7-11片.(B类不合格)。

备注:焊缝质量基本可以代表焊接的整体质量以及焊接工人操作水平的高低.焊道中的各种缺陷会削弱零件的强度和承载能力.特别是裂纹,会不断的扩展,严重影响零件的使用寿命.铝焊接:鱼鳞片9±2片/英寸,宽度6-9mm,无焊渣、气孔、电击、裂纹(包括管内)、漏焊、焊破,接点圆滑无凸凹、针孔现象;焊接质量控制要求咬边造成裂纹:A类不合格收尾弧坑气孔:B类不合格焊缝不均匀,无鱼鳞片:A类不合格在原焊缝上直接补焊的虚焊:A类不合格正确做法:将焊缝锉掉一部份,然后先将焊缝融化后再加焊丝。

电灼伤:阳极氧化零件B类不合格喷粉零件C类不合格焊接质量控制要求一、铁焊焊缝要求:氩气保护铁焊接:无焊渣、气孔、灼伤、电击、咬边蚀肉、漏焊、焊破、虚焊,接点圆滑无、针孔、熔池现象。

宽度不小于5mm(B类不合格)。

焊缝接头:接点平整圆滑,无焊渣气孔、针孔、错位等不良缺陷。

收尾弧坑B类不合格飞溅造成的尖角B类不合格焊丝熔断B类不合格品焊穿,影响装配B类不合格第7页共21 页焊破A类不合格飞溅造成的焊珠焊接质量控制要求CO2焊接:焊道平整,无焊渣、气孔、灼伤、咬边蚀肉、漏焊、焊破、偏向现象,接点圆滑平整。

CO2点焊:焊点圆滑平整,无气孔、焊渣、针孔、裂纹、焊丝头粘付现象,焊点与基材融合良好焊点最小处尺寸须大于7mm (B类不合格)。

普通电弧焊焊接:焊道圆滑,无焊瘤、焊疤、夹渣现象,药皮层去除干净。

点焊直径大于7毫米(B类不合格)。

三、外观通用要求:管件表面不得有碰伤、划伤、模具擦伤,电击等不良。

C类不合格管件表面碰伤:判定方法,以圆珠笔倾斜于45度角垂直划伤面推动,有阻力NG,无阻力OK。

电镀、阳极氧化:B类不合格,喷涂C类不合格。

(完整版)激光焊接焊缝检测标准

(完整版)激光焊接焊缝检测标准-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN1 目的确立本公司激光焊接焊缝控制的标准。

2 范围本标准适用于本公司喷嘴环激光焊接及其他需要激光焊接件的所有图纸要求符合的焊缝,除在焊接图上有不同的焊接标准说明,其余(包括氩弧焊)均以本标准为依据执行。

3 职责质保部负责对本标准的实施及控制。

4标准内容4.1 焊缝焊接要求:2断,扭力值≥1.2N。

4.2焊缝外观质量要求:4.2.1焊缝质量外观检查规定操作工100﹪目视检查,检验员进行首末检查和过程抽检,目视怀疑尺寸超差的须送检验员进行复检确认。

4.2.2 焊缝表面缺陷检查:缺陷名称传递力的焊缝连接作用的焊缝图示裂纹不允许烧穿不允许焊偏不允许断弧不允许焊瘤不允许凹陷深度≤0.3mm 深度≤0.35表面气孔不允许小直径密集型气孔,单个气孔直径≥0.25mm气孔比例不大于整个焊缝的3﹪不允许小直径密集型气孔,单个气孔直径≥0.3mm气孔比例不大于整个焊缝的5﹪3咬边咬边深度≤母材厚度的4﹪咬边深度≤母材厚度的8﹪弧坑不包含在焊缝长度内允许长度不得超过熔宽的2倍,且不能烧穿。

焊接间隙不得大于0.2mm焊缝增高不大于0.2倍板的总厚度,不超过总厚度0.4mm表面夹渣夹渣与气孔同样判断4.3试验标准序号类型试验项目试验方法判定标准1尺寸直线度GB/T11336-2004 母材断面直线度<0.15mm2 翘曲度刀口尺+塞尺L<10 翘曲度≤0.210<L<12.5 翘曲度≤0.3 12.5<L<16 翘曲度≤0.53 间隙公差塞尺装夹母材时焊接间隙为0.05mm-0.10mm44.4焊接缺陷名称解释:4.4.1裂纹:缺陷多数存在于焊缝及焊缝热影响区域的微小裂缝。

此缺陷直接影响产品的机械性能4.4.2气孔:缺陷存在于焊缝内部及表面的孔洞。

此缺陷影响焊接强度。

4.4.3咬边:缺陷存在于焊缝与母材的交界熔合线部位,正常焊缝该处应为圆滑过渡。

焊缝外观检验标准

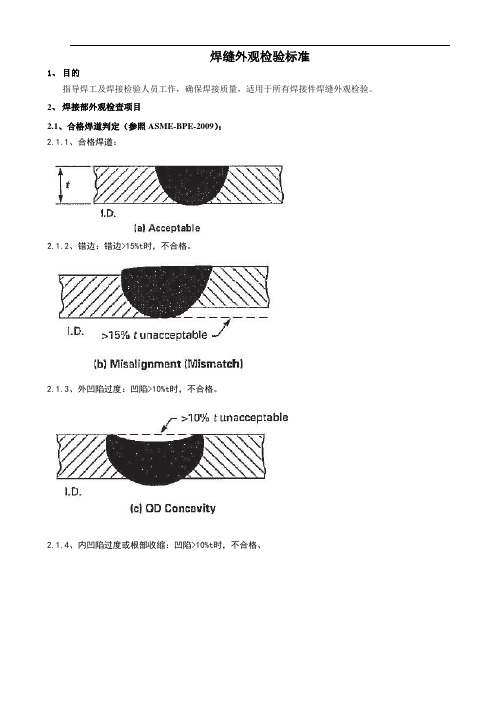

焊缝外观检验标准1、目的指导焊工及焊接检验人员工作,确保焊接质量,适用于所有焊接件焊缝外观检验。

2、焊接部外观检查项目2.1、合格焊道判定(参照ASME-BPE-2009):2.1.1、合格焊道:2.1.2、错边:错边>15%t时,不合格。

2.1.3、外凹陷过度:凹陷>10%t时,不合格。

2.1.4、内凹陷过度或根部收缩:凹陷>10%t时,不合格、2.1.5、未渗透,不合格。

2.1.6、凸出,凸出>0.015in(0.38mm)时,不合格。

2.1.7、整条焊缝,合格。

2.1.8、焊缝宽度偏差要求,焊缝最窄位置大于或等于最宽焊缝的50%,可以接受,反之不可以。

2.1.9、焊缝弯曲偏差要求,偏离焊缝<25%(或>75%)时,不可以接受。

2.2、焊道外观缺陷2.3、焊缝形状缺陷:2.3.1、错边:对接焊缝时两母材不在一平面上。

(管道对接时外径错边高度大于壁厚的15%时不合格)2.3.2、焊缝成形差:熔焊时,液态焊缝金属冷凝后形成的焊缝外形叫焊缝成形,焊缝成形差是指焊缝外观上,焊缝高低、宽窄不一,焊缝波纹不整齐甚至没有等。

2.3.3、焊脚尺寸:在角焊缝横截面中画出最大等腰三角形中,直角边的长度。

缺陷表现在焊脚尺寸小于设计要求和焊脚尺寸不等(单边)等。

、2.3.4、余高超差:余高高于要求或低于母材。

2.3.5、漏焊:要求焊接的焊缝未焊接。

表现在整条焊缝未焊接、整条焊缝部分未焊接、未填满弧坑、焊缝未填满未焊完等。

2.3.6、漏装:结构件中某一个或一个以上的零件未组焊上去。

2.3.7、飞溅;电弧擦伤;复合缺陷等其他缺陷。

3、检验方法。

3.1本标准只作为焊接部位外观检查的标准,对焊缝内部质量进行评定时,不适用本标准,焊缝内部质量要跟据相应的其它检查方法评定。

检验方法包括一下三种:3.1.1 肉眼观察。

3.1.2可使用放大镜检验,放大倍数应以五倍为限。

3.1.3采用渗透探伤。

渗透探伤是指采用荧光染料(荧光法)或红色染料(着色法)的渗透剂的渗透作用,显示缺陷痕迹的无损检验法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.0目的

规范焊接件的检验标准,以使产品的工艺要求和一致性得到有效控制。

2.0范围

本标准适用于公司各种焊接件的检验,图纸和技术文件并同使用。

当有冲突时,以图纸要求为准。

3.0引用标准

GB/19804-2005焊接结构的一般尺寸公差和形位公差

4.0检验标准

4.1标识

4.1.1零部件必须分类摆放,不得混料;

4.1.2来料每种零件必须在外包装上或顶面第一件贴标识,标识内容包括:订单号,零件名称、零件图号、规格型号、数量、日期等,如标识不清或无标识,零件混放,一律不予验收。

4.2外观质量

表面无敲击、磕碰痕迹,若有,须修磨平整;

4.3焊缝质量

4.3.1咬边:装机后外露的焊缝,不允许咬边,其他焊缝咬边深度h≤0.2+0.03t(较薄板厚度),且最深不得超过0.5mm,长度不超过焊缝全长的10%;

Φ≤0.25t(较薄板厚度),最大不得超过1mm;

Φ≤0.25t(较薄板厚度),最大不得超过2mm;

≤0.3t(较薄板厚度),最大不得超过0.5mm;

熔熬深度不得低于焊接母材的1/5。

焊接电流的选

择?2.5≧70-95A,?3.2≧100-175A,?4≧200-300A......。

还有根据材质的厚薄和平焊,立焊,仰焊的实际情况需要灵活调节焊接电流。

不锈钢焊,铸铁焊,铝焊,二氧化碳保护焊,氩弧焊,埋弧焊,等。

根据实际要求来调节电流大小,气压大小,运条速度,运条方式等等,灵活操作!

装机后外露的焊缝不得有凹陷,其他焊缝凹陷量h≤0.2+0.03t,最大不得超过0.5mm,且不得超过焊缝全长的10%;

向内方向最好使用工艺焊无需打磨。

4.4尺寸

4.4.1焊缝的尺寸及排列应符合图纸要求;对于机架要求:焊1000MM≦1.0MM。

2000-2500MM≦1-2MM。

检验对角线和垂直,平行度(×,⊥,∥)。

未注公差按GB/19804-2005中A级执行。

编制:WYH审核:日期:。