危害分析工作单 (1)doc资料

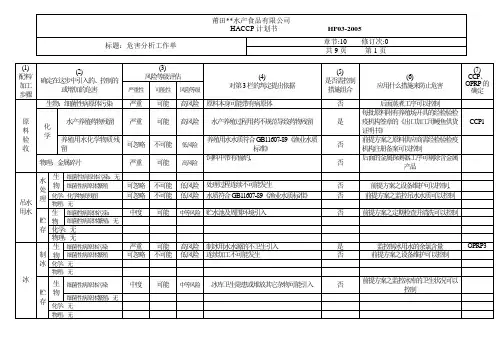

HACCP(第10章))危害分析工作单

生 细菌性病原体污染:无 水 可忽略 物 细菌性病原体繁殖 处 化学:化学物质残留 可忽略 吊水 理 物理:无 用水 生 细菌性病原体污染: 中度 贮 物 细菌性病原体繁殖:无 存 化学:无 物理:无 生 细菌性病原体污染 严重 制 物 细菌性病原体繁殖 可忽略 冰 化学:无

物理:无

低风险 处理过程连续不可能发生 低风险 水质符合GB11607-89《渔业水质标准》

可能 不可能 可能 不可能 可能 不可能 可能 可能 偶尔

中等风险 剖杀过程设备、 工器具及人员卫生可能引入 低风险 温度低,时间短 中等风险 去鳍过程设备、 工器具及人员卫生可能引入 低风险 温度低,时间短 中等风险 补刀过程设备、 工器具及人员卫生可能引入 低风险 温度低,时间短 高风险 补刀片断裂造成,

中度

很少

中等风险

产品解冻可能造成 酱油酿造或配制过程卫生不规范可能引 入 酱油酿造或配制过程不规范使用添加剂 造成

否

前提方案之设备维护可以控制 符合GB2717-2003《酱油卫生 标准》 符合GB2760-1996《食品添加 剂使用卫生标准》

严重 严重

可能 可能

高风险 高风险

是 是

OPRP4

OPRP5

(3) 风险等级评估

严重性 可能性 风险等级

(4) 对第3栏的判定提出依据 酱油的包装桶密封不严(损坏),仓储环境不适宜可能引入 酱油盐度4.。5%-6%,糖度15%-20%,PH4.6-5.0,且密 闭容器贮存,细菌性病原体不易繁殖 清洗消毒过程的不规范引入

(6) 应用什么措施来防止危害 前提方案之监控仓库卫生、禁止违规操作可以控制 前提方案之监控酱油的保质期限可以控制

冷 藏

细菌性病原体污染: 无 生 可忽略 物 细菌性病原体繁殖

危害分析工作单(1).docx

受控编号公司名称:×××××××产品类型:×××××××包装方式:塑料袋充气密封包装后装纸箱精品文档危害分析工作单地址:×××××××××储存和销售方法:常温干式,总经销预期用途和消费者:即食、公众、无敏感人群加工工序本工序被引入、控制或增加的潜(1)在危害(2)生物危害致病菌污染配料化学危害添加剂超量物理危害无潜在的危害是否显著?(是/ 否)(3)是是对第 3 栏的判定依能用于显著危害的危害本工序是不据控制措施是什么?评估是关键控制点(是 / 否)( 4)( 5)(6)( 7)配制过程人员设备可通过操作性前提方案2、否能会污染3、 4、7 控制中配制人员未按规定后道工序无法消除该危高是 ccp-2配制添加剂害土豆贮存土豆挑选、清洗脱皮、挑切切片漂洗、脱水生物危害致病菌化学危害土豆发芽产生龙葵素物理危害杂质生物危害微生物污染化学危害龙葵素物理危害异物生物危害微生物污染化学危害龙葵素物理危害无生物危害微生物污染化学危害无物理危害金属碎片残留生物危害微生物污染化学危害消泡剂过量使用冷库贮存、不利于微否生物生长土豆发芽或发绿会产是生龙葵素原辅材料的储存可以否控制收获和贮存过程中存是在腐烂的现象土豆在进货贮存过程是中存在发芽的现象土豆可能夹带泥沙等否杂质是人员设备污染土豆在进货贮存过程是中存在发绿的现象是人员设备污染刀片可能断裂混入产是品中对人体产生危害是人员设备污染是生产使用需要土豆挑选过程可去除通过脱皮、挑切工序去除,后道高温可去除通过脱皮、挑切工序去除本工序通过振动和人工挑选可以去除通过操作性前提方案 2、4、7 控制后道工序高温可消除通过本工序进行脱皮、挑切去除绿土豆通过操作性前提方案 2、4、7 控制后道工序高温可消除后道工艺工序有金属探测可去除通过操作性前提方案 2、4、7 控制后道工序高温可消除按 GB 2760可按生产需要添加中否低否高否中否低否高否中否高否高否高否低否物理危害无生物危害无化学危害油使用时间过长,油脂精品文档油炸油的 FFA、PV 值超是的过氧化值和酸价有严格按照工艺文件操作高是挑拣冷却调料挑拣内包装金属探测标物理危害无生物危害微生物污染化学危害消毒液残留物理危害无生物危害微生物污染化学危害消毒液残留物理危害无生物危害微生物污染化学危害消毒液残留物理危害无生物危害微生物污染化学危害消毒液残留物理危害无生物危害微生物污染化学危害消毒液残留物理危害金属生物危害微生物污染超标的可能是通过操作性前提方案 2、生产过程可能污染4、7 控制否通过操作性前提方案 2、6消毒设备时残留控制否时间很短,不会发生否通过操作性前提方案 2、6消毒设备时残留控制是过程人员设备可能会通过操作性前提方案 2、3、污染4、7 控制否消毒设备时残留通过操作性前提方案 2、6控制生产设备、人员、是工器具、环境会引按前提方案5、9 进行入有害微生物,使控制产品受到污染生产设备、人员、通过操作性前提方案否工器具清洗不彻底2、6 控制会导致消毒液残留是设备、人员有可能污通过操作性前提方案 2、3、染,危害程序低4、7 控制否消毒设备时残留通过操作性前提方案 2、6控制生产过程中有包装机通过操作性前提方案 5 控是制零件掉入的可能后道设金属探测工序是设备有可能污染产通过操作性前提方案 2、3品,但危害程度低控制ccp-3中否低否低否中否低否低否低否中否低否高否中否装袋/装箱化学危害消毒液残留物理危害金属杂质生物危害微生物污染化学危害无物理危害无否消毒设备时残留原料、生产过程有使是产品混入金属杂质的可能生产过程中包装破损否可能污染产品精品文档通过操作性前提方案 2、6否控制低经过金属探测仪检测可高是 ccp-4去除金属杂质通过操作性前提方案3、否低5 控制仓库储存运输生物危害微生物污染化学危害无物理危害异物生物危害微生物污染化学危害化学污染物理危害异物存放和发货过程中包通过操作性前提方案3、否否5 控制低装破损可能污染产品否存放过程中包装破损通过操作性前提方案低否可能带入异物3、5 控制运输过程中可能因为是车辆不清洁使产品受通过前提方案9 控制中否到污染运输过程中与化学药通过前提方案9 控制是品等混装会使产品受通过操作性前提方案 6中否到污染控制通过前提方案 9 控制否运输过程中包装损坏送货员仔细检查外包装;低否会带入异物接货单位接货时仔细检查纸箱的严密情况编制:批准:。

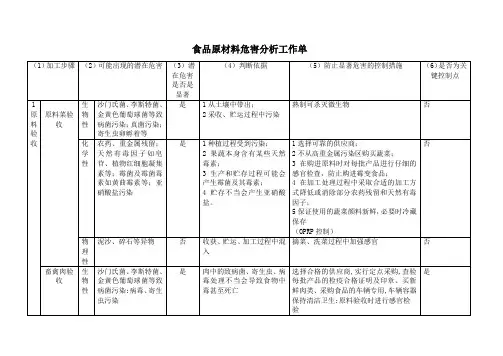

食品原材料危害分析工作单

(HACCP计划控制)

是

化学性

瘦肉精、生长素ቤተ መጻሕፍቲ ባይዱ药物残留和重金属残留

是

肉中的药物残留和重金属残留会导致食物中毒甚至死亡

定期查验供货商原料兽药残留和重金属合格检验证明

(OPRP控制)

否

物理性

碎骨

否

肉在分割过程中产生

在加工过程中对每批原料进行感官检查

(OPRP控制)

否

水产品

生物性

副溶血性弧菌、霍乱弧菌、沙门氏菌等致病菌;病毒污染;寄生虫如华支睾吸虫等

3生物从被污染的水环境富集;

4某些鱼类天然组氨酸含量高;

5鱼类不新鲜造成

1不从赤潮或工业污染水域购买水产品;

2购买新鲜水产品

(OPRP控制)

否

物理性

鱼刺、碎石、碎玻璃等异物

是

鱼本身带有鱼刺、贮存、运输过程中受到污染

1告知食用者小心食用

2对每批原料进行感官检验

(OPRP控制)

否

蛋类

生物性

沙门氏菌等致病菌

是

1水产品自身带有;

2生存的环境受到污染;

3生物从被污染的水环境中富集;

4储存、加工不当造成致病菌繁殖

1选择合格的供应商;

2查验每批产品的检验检疫合格证明;

3验收时加强感官检查,保证每个产品的活、鲜

(OPRP控制)

否

化学性

海洋藻类毒素、组胺、挥发性盐基氨和铅、砷、镉、汞等重金属

是

1水产品自身带有;

2水产品生长的水域受到污染;

否

豆制品

生物性

致病菌、霉菌

否

制作过程、贮存不当

选择合格的供应商

(OPRP控制)

否

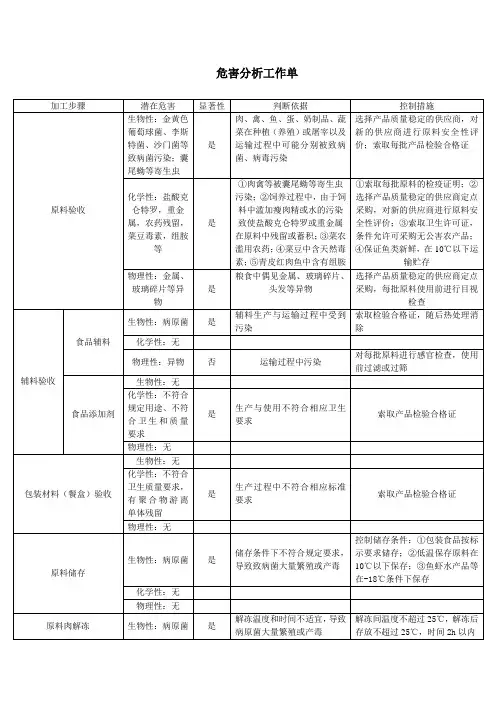

危害分析工作单

化学性:不符合规定用途、不符合卫生和质量要求

是

生产与使用不符合相应卫生要求

索取产品检验合格证

物理性:无

包装材料(餐盒)验收

生物性:无

化学性:不符合卫生质量要求,有聚合物游离单体残留

是

生产过程中不符合相应标准要求

索取产品检验合格证

物理性:无

原料储存

生物性:病原菌

是

储存条件下不符合规定要求,导致致病菌大量繁殖或产毒

化学性:无

物理性:无

烹调加工

生物性:病原菌

是

致病菌残留

①彻底加热,使食品中心温度达到70℃以上;②彻底加热,煮透烧熟;③控制高温煎炸用油,规定只使用一次

化学性:菜豆毒素;高温煎炸用油产生过氧化物

是

①菜豆中天然存在;②煎炸用油长时间在高温下使用,会产生过氧化物

物理性:无

容器用具清洗消毒

生物性:病原菌

是

是

①肉禽等被囊尾蚴等寄生虫污染;②饲养过程中,由于饲料中滥加瘦肉精或水的污染致使盐酸克仑特罗或重金属在原料中残留或蓄积;③菜农滥用农药;④菜豆中含天然毒素;⑤青皮红肉鱼中含有组胺

①索取每批原料的检疫证明;②选择产品质量稳定的供应商定点采购,对新的供应商进行原料安全性评价;③索取卫生许可证,条件允许可采购无公害农产品;④保证鱼类新鲜,在10℃以下运输贮存

是

切割或绞制条件不符合工艺要求;加工用具和设备不洁对食品造成污染

严格执行OPRP,即:①控制绞控板和刀的紧密度,控制绞制前后肉馅等的温度,使存储待加工时间符合工艺要求;②按标准操作程序做好设备用具和工作台面的清洁;③随后热处理步骤消除

化学性:加工机械用润滑油混入食品和洗涤消毒剂残留

是

豆浆危害分析单

中度

偶尔

低风险

1.要求供方提供检验报告2.定期评价供方的质量保证能力3.生产过程的煮豆浆工序可消除

否

化学性的:砷、铅

严重

偶尔

中等

1.要求供方提供检验报告2.定期评价供方的质量保证能力

否

物理性的:无

采购酒精

生物性的:致病菌、菌落总数、大肠菌群、螨

中度

偶尔

低风险

1.要求供方提供检验报告2.定期评价供方的质量保证能力3.生产过程的煮豆浆工序可消除

否

化学性的:甲醇

严重

偶尔

中等

1.求供方提供检验报告,2.定期评价供方的质量保证能力

是

物理性的:无

采购食用碳酸氢钠

生物性的:致病菌、菌落总数、大肠菌群、螨

中度

偶尔

低风险

1.要求供方提供检验报告2.定期评价供方的质量保证能力3.生产过程的煮豆浆工序可消除

否

化学性的:砷、铅

严重

偶尔

中等

1.求供方提供检验报告,2.定期评价供方的质量保证能力

否

采购黄豆

生物性的:致病菌、菌落总数、大肠菌群

中度

偶尔

低风险

1.要求供方提供检验报告,2.定期评价供方的质量保证能力3.生产过程的煮豆浆工序可消除

否

化学性的:重金属、农残

严重

偶尔

中等

1.求供方提供检验报告,2.定期评价供方的质量保证能力

是

物理性的:泥沙

中度

偶尔

低风险

1按相关作业指导书操作

否

采购食用碳酸钠

是

化学性的:乳化硅油、抗胰蛋白酶

中度

偶尔

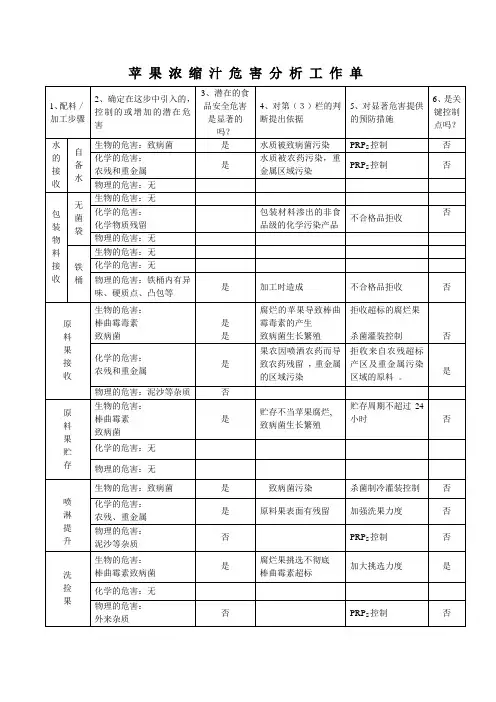

苹果果汁危害分析工作单

致病菌繁殖、污染

杀菌罐装控制,PRPS控制

否

化学的危害:

清洗剂有残留

是

设备清洗后残留

PRPS控制

否

物理的危害:无

果汁

收集

罐

生物的危害:致病菌

是

致病菌生长繁殖

杀菌制冷灌装控制

否

化学的危害:

清洗剂有残留

是

设备清洗后残留

PRPS控制

否

物理的危害无

预

浓

缩

生物的危害:致病菌

是

操作不当,致病菌残活。

杀菌灌装控制

喷

淋

提

升

生物的危害:致病菌

是

致病菌污染

杀菌制冷灌装控制

否

化学的危害:

农残、重金属

是

原料果表面有残留

加强洗果力度

否

物理的危害:

泥沙等杂质

否

PRPS控制

否

洗

捡

果

生物的危害:

棒曲霉素致病菌

是

腐烂果挑选不彻底

棒曲霉素超标

加大挑选力度

是

化学的危害:无

物理的危害:

外来杂质

否

PRPS控制

否

破

碎

压

榨

生物的危害:致病菌

致病菌生长繁殖

拒收超标的腐烂果

杀菌灌装控制

否

化学的危害:

农残和重金属

是

果农因喷洒农药而导致农药残留,重金属的区域污染

拒收来自农残超标产区及重金属污染区域的原料。

是

物理的危害:泥沙等杂质

否

原

料

果

贮

存

生物的危害:

棒曲霉素

致病菌

2 、危害分析工作单

否

否

偶 尔

中 度

中 等

否

6、危害分析工作单

危害评估 过程 步骤 潜在危害清单 危害来源

发 生 频 率 严 重 程 度 风 险 级 别

HACCP-06

控制措施 确定依据 措施内容 制定依据 是 CCP 否 确定 CC 依据 P 说 明

可接受水平

生物性:致病菌 等污染

生产过程污染

偶 尔

中 度

中 等

5、二十二 碳六烯酸 粉剂验收

1、基粉 (婴儿配 方乳粉) 验收

化学的:黄曲霉 毒素 M1、重金属、 三聚氰胺等非法 食品添加剂。添 加 剂 不 符 合 GB2760 和 GB14880 规定 物理的:包装纤 维、外来异物、 杂质 生物的:微生物 污染。

可 能

严 重

高 风 险

偶 尔 可 能

中 度 严 重

中 等 高 风 险

抗生素阴性, 亚硝酸盐≤2 ㎎/㎏, 硝酸盐≤100 ㎎/㎏;黄曲霉毒素 M1≤0.5μ g/kg,铅≤0.15 ㎎/㎏, 总砷≤0.2 ㎎/㎏, 三聚氰胺≤1.0 ㎎/㎏。添加剂、营养强化剂须符 合 GB14880、GB2760 及相应企业 标准规定。 杂质度≤6mg/kg

否

菌落总数≤3000cfu/g,大肠菌群 ≤ 10cfu/g ,金黄色葡萄球菌≤ 10cfu/g,沙门氏菌不得检出。

可 能

严 重

高 风 险

验证供应商合格 资质、 第三方检验 报告、批检报告 GB19644-2010 《原料验收标 《食品安全国 按照 准》验证合格 家标准 乳粉》 、 亚硝酸盐≤2 ㎎/㎏, 硝酸盐≤100 企业标准、 卫生 验证供应商合格 ㎎/㎏, 黄曲霉毒素 M1≤0.5ug/kg, 部 2011 年 10 号 资质、 第三方检验 铬≤2.0 ㎎/㎏, 总砷≤0.5 ㎎/㎏, 公告、 报告、批检报告 原料验收 三聚氰胺<2.5 ㎎/㎏,添加剂、 按照 《原料验收标 标准 营养素、须符合相应企业标准。 准》验证合格 杂质度≤6mg/kg GB19644-2010 脱袋、混料前目 《 食 品 安 全 国 测、抽检 家标准 乳粉》 、 企业标准、 卫生 部 2011 年 10 号

食物烹调过程危害分析工作单

物理危害:无

否

造成致病菌残存

H

H

终产品致病菌不得检出

根据工艺有关要求分析讨论

烧熟烧透,使菜品中心温度高于75℃

是

CCP2-5

化学危害:无

否

物理危害:无

否

加工不彻底,红细胞凝集素残留

H

H

顾客使用后不出现中毒现象

根据工艺有关要求分析讨论

烧熟烧透,使菜品中心温度高于75℃

物理危害:无

否

豆制品的蒸炒

生物危害:致病菌残留

加工温度不适当,可能造成致病菌残存

H

H

终产品致病菌不得检出

根据工艺有关要求分析讨论

烧熟烧透,使菜品中心温度高于75℃

是

CCP2-4

化学危害:无

H

H

终产品致病菌不得检出

根据工艺有关要求分析讨论

烧熟烧透,使菜品中心温度高于75℃

是

CCP2-1

化学危害:油脂酸败

食用油回炸次数过多,使油脂酸败

H

H

食用油回炸不超过3次,3次后废弃

根据工艺及GB7102.1有关要求分析讨论

由OPRP控制

否

物理危害:无

否

肉禽类蒸、炸、炒、煎、烧

生物危害:致病菌残存

加工温度不适当,可能造成致病菌残存

H

H

终产品致病菌不得检出

根据工艺有关要求分析讨论

烧熟烧透,使菜品中心温度高于75℃

是

CCP2-2

化学危害:无

否

物理危害:无

否

蔬菜炒制

生物危害:致病菌残存

加工温度不适当,可能造成致病菌残存

H

H

终产品致病菌不得检出

根据工艺有关要求分析讨论

面包危害分析报告工作单

是

生物危害:(致病菌)

生产过程控制不严

菌落总数、大肠杆菌、致病菌、酵母菌、霉菌、螨

GB13104

中很少否烘源自高温杀灭能否纯牛奶

物理危害:(无)

化学危害:(化残)

饲料带入

硝酸盐≤11.0 mg/Kg;

亚硝酸盐≤0.2 mg/Kg;

黄曲霉毒素≤5.0μg/Kg

GB5408.2

高

很少

否

验证供方检验报告

能

否

生物危害:(致病菌)

生产过程控制不严

商业无菌

GB5408.2

高

很少

否

烘烤高温杀灭

能

否

黄油

物理危害:(无)

化学危害:(重金属、化残)

原材料带入、生产过程控制不严格

铜≤1.0mg/Kg;

镍≤1.0mg/Kg;

黄曲霉素B1≤10微克/ Kg

ZBX14010-87

高

经常

是

验证供方检验报告,同时有CCP1控制

溴氰菊酯≤0.5mg/Kg

六六六磷化物≤0.05mg/Kg

林丹磷化物≤0.05mg/Kg

滴滴涕磷化物≤0.05mg/Kg

氯化苦磷化物≤2mg/Kg

GB2715-2005

高

经常

是

验证供方检验报告,同时有CCP控制

能

是

生物危害:(致病菌)

原料小麦(陈化粮)带入

脱氧雪腐镰刀箘烯醇≤1000微克/千克;

玉米赤酶烯酮≤60微克/千克

高

很少

否

烘烤高温杀灭

能

否

塑料包装

物理危害:(异物及机械杂质)

在生产、运输、储存过程中混入

肉眼看不见

危害分析工作单

危害分析工作单危害分析工作单是一种用于评估和识别潜在风险和安全问题的重要工具。

危害分析工作单通常由风险管理专家、安全专家和其他相关人员填写。

以下是危害分析工作单的模板,其中包含一些可能需要列入工作单的主要组成部分。

1. 业务、设备或活动信息这一部分列出相关的业务、设备或活动名称,以及其相关的特点和组成。

包括但不限于产品名称、设备型号、工作场所、工作任务等。

此部分的目的是为了明确要分析的对象,便于后面的工作。

2. 可能的危险源在这一部分中,列出可能存在的危险源和安全问题。

这些危险源和安全问题可能会产生负面影响,并导致人身伤害、财产损失或其他相关问题。

危险源可以是设备、物质、环境或人为因素。

在此部分,应详细描述危险源的特征、数量和位置。

确定潜在的风险是危害分析的核心工作。

在此部分,应对可能的风险进行分类,包括对工作人员、消费者或环境的影响。

对于不同的风险,应进行逐一的分析,并描述其严重程度及发生概率。

4. 风险的来源风险的来源通常是危险源。

在此部分,需要详细描述每个风险的来源。

例如,某项工作可能导致人员健康问题,来源可能是某种材料或设备,或者是环境因素。

5. 风险的控制措施风险控制措施可以分为三个方面:预防、缓解和应对。

在这一部分,应描述控制措施的种类、实施方法和效果。

对于每个可能的风险,都应列出相关的控制措施,以最大限度地减少或消除风险。

6. 风险管理计划在此部分,需要对危害分析的结果进行总结,制定风险管理计划。

该计划应详细描述控制措施的实施细节、责任分配、监控反馈等。

计划的内容应以可操作性为导向,确保能够落实到位并能持续改进。

危害分析工作单是一种非常重要的安全管理工具,可以帮助组织评估和识别潜在风险和安全问题,并采取相应的控制措施。

在制定危害分析工作单时,应根据实际情况合理规划各部分内容,确保工作单可操作、实效。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对第3栏的判定依据

(4)

能用于显著危害的

控制措施是什么?

(5)

危害评估

(6)

本工序是不是关键控制点(是/否)

(7)

配料

生物危害

致病菌污染

是

配制过程人员设备可能会污染

通过操作性前提方案2、3、4、7控制

中

否

化学危害

添加剂超量

是

配制人员未按规定配制添加剂

后道工序无法消除该危害

高

是ccp-2

物理危害

微生物污染

是

生产设备、人员、工器具、环境会引入有害微生物,使产品受到污染

按前提方案5、9进行控制

低

否

化学危害

消毒液残留

否

生产设备、人员、工器具清洗不彻底会导致消毒液残留

通过操作性前提方案2、6控制

低

否

物理危害

无

内包装

生物危害

微生物污染

是

设备、人员有可能污染,危害程序低

通过操作性前提方案2、3、4、7控制

中

否

化学危害

消毒液残留

否

消毒设备时残留

通过操作性前提方案2、6控制

低

否

物理危害

金属

是

生产过程中有包装机零件掉入的可能

通过操作性前提方案5控制

后道设金属探测工序

高

否

金属探测

生物危害

微生物污染

是

设备有可能污染产品,但危害程度低

通过操作性前提方案2、3控制

中

否

化学危害

消毒液残留

否

消毒设备时残留

通过操作性前提方案2、6控制

低

否

物理危害

无

冷却

生物危害

微生物污染

否

时间很短,不会发生

化学危害

消毒液残留

否

消毒设备时残留

通过操作性前提方案2、6控制

低

否

物理危害

无

调料

生物危害

微生物污染

是

过程人员设备可能会污染

通过操作性前提方案2、3、4、7控制

中

否

化学危害

消毒液残留

否

消毒设备时残留

通过操作性前提方案2、6控制

低

否

物理危害

无

挑拣

生物危害

通过前提方案9控制

送货员仔细检查外包装;接货单位接货时仔细检查纸箱的严密情况

低

否

编制:批准:

低

否

物理危害

金属杂质

是

原料、生产过程有使产品混入金属杂质的可能

经过金属探测仪检测可去除金属杂质

高

是ccp-4

装袋/装箱

生物危害

微生物污染

否

生产过程中包装破损可能污染产品

通过操作性前提方案3、5控制

低

否

化学危害

无

物理危害

无

仓库

储存

生物危害

微生物污染

否

存放和发货过程中包装破损可能污染产品

通过操作性前提方案3、5控制

微生物污染

是

人员设备污染

通过操作性前提方案2、4、7控制

后道工序高温可消除

高

否

化学危害

无

物理危害

金属碎片残留

是

刀片可能断裂混入产品中对人体产生危害

后道工艺工序有金属探测可去除

高

否

漂洗、脱水

生物危害

微生物污染

是

人员设备污染

通过操作性前提方案2、4、7控制

后道工序高温可消除

高

否

化学危害

消泡剂过量使用

是

生产使用需要

按GB 2760可按生产需要添加

低

否

物理危害

无

油炸

生物危害

无

化学危害

油的FFA、PV值超标

是

油使用时间过长,油脂的过氧化值和酸价有超标的可能

严格按照工艺文件操作

高

是

ccp-3

物理危害

无

挑拣

生物危害

微生物污染

是

生产过程可能污染

通过操作性前提方案2、4、7控制

中

否

化学危害

消毒液残留

否

消毒设备时残留

通过操作性前提方案2、6控制

无

土豆贮存

生物危害

致病菌

否

冷库贮存、不利于微生物生长

化学危害

土豆发芽产生龙葵素

是

土豆发芽或发绿会产生龙葵素

土豆挑选过程可去除

中

否

物理危害

杂质

否

原辅材料的储存可以控制

低

否

土豆挑选、清洗

生物危害

微生物污染

是

收获和贮存过程中存在腐烂的现象

通过脱皮、挑切工序去除,后道高温可去除

高

否

化学危害

龙葵素

是

土豆在进货贮存过程中存在发芽的现象

通过脱皮、挑切工序去除

中

能夹带泥沙等杂质

本工序通过振动和人工挑选可以去除

低

否

脱皮、挑切

生物危害

微生物污染

是

人员设备污染

通过操作性前提方案2、4、7控制

后道工序高温可消除

高

否

化学危害

龙葵素

是

土豆在进货贮存过程中存在发绿的现象

通过本工序进行脱皮、挑切去除绿土豆

中

否

物理危害

无

切片

生物危害

低

否

化学危害

无

物理危害

异物

否

存放过程中包装破损可能带入异物

通过操作性前提方案3、5控制

低

否

运输

生物危害

微生物污染

是

运输过程中可能因为车辆不清洁使产品受到污染

通过前提方案9控制

中

否

化学危害

化学污染

是

运输过程中与化学药品等混装会使产品受到污染

通过前提方案9控制

通过操作性前提方案6控制

中

否

物理危害

异物

否

运输过程中包装损坏会带入异物

危害分析工作单 (1)

危害分析工作单

受控编号

公司名称:×××××××地址:×××××××××

产品类型:×××××××储存和销售方法:常温干式,总经销

包装方式:塑料袋充气密封包装后装纸箱预期用途和消费者:即食、公众、无敏感人群

加工工序

(1)

本工序被引入、

控制或增加的潜在危害

(2)

潜在的危害是否显著?(是/否)