开孔补强

开孔补强

目录1前言及概念31.1开孔补强的适应范围和方法 (3)1.2满足开孔条件时,可采用的三种补强方法 (3)1.3开孔补强的目的 (4)1.4补强结构(补强元件类型) (4)1.4.1加强管补强 (4)1.4.2整体锻件补强 (4)1.4.3加强圈的补强 (4)1.5壳体开孔的有关规定 (5)1.5.1允许不补强时开的最大孔直径 (5) (5)1.5.2壳体上允许开的最大孔直径dmax1.6等面积补强计算方法 (6)1.6.1各国压力容器规范主要采用的准则(补强准则的种类) (6)1.6.2等面积补强的原则 (6)1.6.3等面积补强计算方法 (6)2工艺设计 82.1设计要求 (8)2.2连续釜式反应器工艺设计 (8)2.2.1单段连续釜式反应器 (8)2.2.2反应器直径和高度的计算 (9)3 机械设计93.1手孔的开孔补强计算 (9)3.1.1计算是否需要补强 (10)3.1.2计算开孔失去的面积A. (10)3.1.3计算有效补强面积A (11)3.2进料口的开孔补强计算 (11)3.2.1计算是否需要补强 (11)4补强结构图125总结136参考文献 131前言及概念在日常的压力容器设计工作中,经常会遇到压力容器开孔补强问题。

压力容器开孔以后,不仅整体强度受到削弱,而且还因开孔引起的应力集中造成开孔边缘局部的高应力,加上接管上有时还有其他的外载荷所产生的应力及热应力,而容器材料、以及开孔结构在制造和焊接过程中又不可避免地会形成缺陷和残余应力,开孔和接管附近就成为压力容器的薄弱部位,于是开孔附近就往往成为压力容器的破坏源一一主要是疲劳破坏和脆性裂口。

因此,按照GBl50-1998Ⅸ钢制压力容器》的规定,在压力容器设计过程中必须充分考虑开孔的补强问题。

1.1开孔补强的适应范围和方法(1)当其内径Di≤1500mm时,开孔最大直径d≤1/2Di,且d≤520mm;当其内径D≥1500mm时,开孔最大直径d≤l/3Di,且d≤1000mm;(2)凸形封头或球壳的开孔最大直径d≤1/2Di;(3)锥壳(或锥形封头)的开孔最大直径d≤1/3Di,Di为开孔中心处的锥壳内直径;(4)在椭圆形或碟形封头过渡部分开孔时,其孔的中心线宜垂直于封头表面。

开孔补强与设备凸缘

1. 壳体材料的标准抗拉强度不能超过540MPa,以避免出现焊接裂纹。 2. 补强圈的厚度不能超过被补强壳体名义厚度δn的1.5倍。 3. 被补强壳体的名义厚度δn ≤38mm。

(二)补强管补强 采用厚困难,制造烦琐,成 本较高,只用在有较高要求的压力容 器上。

2024/8/21 12

三、容器上开孔及补强的有关规定 (1)开孔尺寸的限制

开孔部位

允许开孔孔径

筒体

凸形封头 平板形封头

Di≤1500mm时,d≤1/2Di,且不大于520mm Di >1500mm时,d≤1/3Di,且不大于1000mm

一、容器接管附近的应力集中

(❖ 一一单)向单受向拉受的拉矩平形板薄小板孔,边第在缘强十中处与央二的设开应章有力备一开集凸小中孔缘孔现补,象当

在板的两个侧面作用有均匀拉力时,板的横截面

内将产生拉伸应力,如果所取截§11面-1 开过孔此补强小孔,原

来作用在小孔截面面积上的应力向附近转移,结

果导致在紧靠开孔边缘处的应力急剧增长,即所

02

如果容器内的压力有较大的波动或有周期性的变化,应力集

中将可能影响容器的安全使用。

03

交变应力引起的破坏称为“疲劳”破坏。应力集中是容器出

现疲劳破坏的根源。

2024/8/21 6

二.补强结构与计算

三.补强圈补强

四.补强计算

○ 补强计算最简单的方法是依据等面积补强准则建立起来的。 ○ 等面积补强准则:由于开孔,壳体承受应力所必须的金属截面被削

去多少,就必须在开孔周围的补强范围内补回同样面积的金属截面。

2、补强圈的应用

0 1

开孔与开孔补强解读

A 0.5dop p

开孔率(开孔直径与平盖直径之比)大于0.5的 平盖,受力与法兰相近,故其开孔补强按法兰或反 向法兰计算。

有效补强范围:

两个方向的补强范围 (1)沿壳体经线方向的补强范围: B 2dop 是依据受均匀拉伸作用的开小孔大平板,孔 边局部应力集中的衰减范围确定的。 (2)沿接管轴线方向的补强范围:h d op nt 是依据圆柱壳在端部均布载荷作用时,柱壳 中局部环向薄膜应力的衰减范围确定的。

2.2分析法适用的范围

2.3不另行补强的最大开孔直径

3.,属于拉伸强度补偿。为保障内压壳体开 孔局部截面的拉伸强度,从补偿角度讲:壳 体由于开孔丧失的拉伸承载截面积应在孔边 有效补强范围内等面积地进行补偿,俗称等 面积补强。

等面积补强法对开孔边缘的二次应力的 安定性问题是通过限制开孔形状、长短径之 比和开孔范围(开孔率)间接加以考虑的, 使孔边的局部应力得到一定的控制。 等面积补强法对开孔边缘的峰值应力问 题未加考虑,为此不适用于疲劳容器的开孔 补强。

2. GB150.3-2011中开孔补强的计算包括等面 积法和分析法。 2.1适用范围:

3.2单个开孔补强的等面积法适用范围:

3.3补强的结构形式 1)补强圈补强

接管壁厚选用,特别是小接管的壁厚选 用常出现不合理的现象。 对于要求接管与壳体的焊接接头采用全 焊透的结构时,接管壁厚应取≥1/2壳体壁厚 或取接管壁厚≥6mm两者的较小值。 对于坡口熔敷金属量大的焊接接头,当 壳体壁厚大于16mm时接管壁厚应大于8mm; 当壳体壁厚较大(壁厚≥ 20mm)时,接管与 壳体的连接焊缝宜采用双面坡口。 对于低温压力容器,与壳体相焊的接管 壁厚应不小于5mm,其中DN≤50的短接管宜 采用锻造的厚壁管或异径管。

关于开孔补强(徐沁)

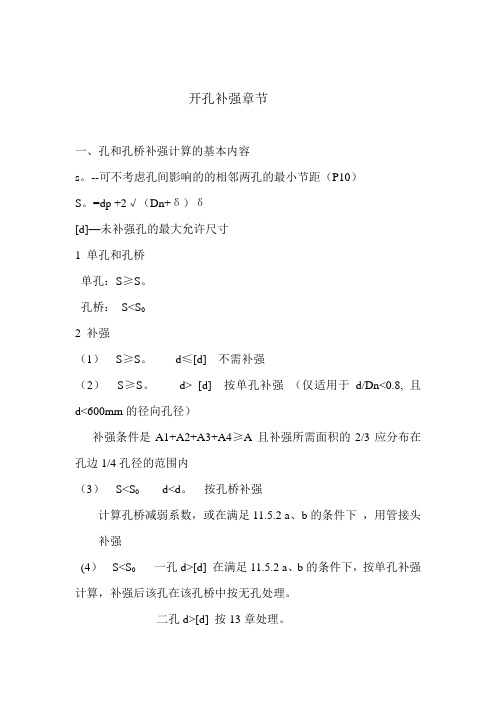

开孔补强章节一、孔和孔桥补强计算的基本内容s。

--可不考虑孔间影响的的相邻两孔的最小节距(P10)S。

=dp +2√(Dn+δ)δ[d]—未补强孔的最大允许尺寸1 单孔和孔桥单孔:S≥S。

孔桥:S<S02 补强(1)S≥S。

d≤[d] 不需补强(2)S≥S。

d> [d] 按单孔补强(仅适用于d/Dn<0.8, 且d<600mm的径向孔径)补强条件是A1+A2+A3+A4≥A 且补强所需面积的2/3应分布在孔边1/4孔径的范围内(3)S<S0d<d。

按孔桥补强计算孔桥减弱系数,或在满足11.5.2 a、b的条件下,用管接头补强(4)S<S0 一孔d>[d] 在满足11.5.2 a、b的条件下,按单孔补强计算,补强后该孔在该孔桥中按无孔处理。

二孔d>[d] 按13章处理。

二、本章节的主要修正内容关于未减弱集箱筒体的内径Dn和补强管接头内径dn定义的修正原版标准中,补强计算的锅筒筒体、集箱筒体、补强管接头内径Dn 均以名义内径表示。

集箱筒体Dn=Dw-2δ补强管接头dn=dw-2δ1新版修改为集箱筒体Dn=Dw-2δy补强管接头dn=dw-2δ1y原因:由于名义壁厚中包含了壁厚的附加量,而通常集箱筒体和管子的尺寸控制点在外径(外径管),壁厚附加量的损耗会使集箱筒体、管子的实际内径大于其名义内径,而使原先按名义内径得出的一些计算结果偏于不安全。

故新版标准用有效壁厚代替上式中的名义壁厚,即剔除壁厚附加量的影响。

三、孔和孔桥章节的具体修改内容(一)单孔的补强1 未补强孔的最大允许直径(图19) (P41)修改1:k计算中,未减弱集箱筒体Dn的修正系数k k= PDn / (2[б]-P)Sy横坐标DnSyGB9222-88 无论是锅筒筒体或集箱筒体,Dn 指名义内径,GB9222(新版):锅筒筒体同上,集箱筒体Dn=Dw-2S 修改为Dn=Dw-2δy2 孔的补强结构形式和未补强孔的概念(1)孔的补强结构形式(P43)修改2:增加了新版(a)的结构,并规定只适用于额定压力不大于2.5MPa的锅炉,同时a的结构形式适用于不受热锅筒筒体。

第四章 开孔补强设计

第 开孔补强设计根据GB 150规定,当在设计压力P c ≤2.5MPa 的在壳体上开孔,两相邻开孔中心的间距大于两孔直径之和的两倍,且接管公称外径不大于89mm 时,接管厚度满足要求,不另行补强,故该储罐中只有DN=500mm 的 人孔需要补强。

1. 补强设计方法判别按HG/T 21518-2005,选用回转盖带颈对焊法兰人孔。

开孔直径22C d d i +==500+2×2=504 mm 。

∵ 2/i D d <=3000/2=1500 mm故可以采用等面积法进行开孔补强计算。

接管材料选用10号钢,其许用应力[σ]t=117MPa根据GB150-1998中式8-1,开孔所需补强面积()r et f d A -+=12δδδ 其中:壳体开孔处的计算厚度δ=17.758mm 接管的有效厚度21C C nt et --=δδ=20-0-2=18mm 强度削弱系数[][]r tn r f δδ/==117/170=0.689所以开孔所需补强面积为()r et f d A -+=12δδδ=504×17.758+2×17.758×18×0.311 =4238.452mm 2. 有效补强范围2.1有效宽度B 的确定按GB150中式8-7,得:d B 21==2×504=1008 mmnt n d B δδ++=22=504+2×18+2×20=580mm B=()max 2,1B B=1008 mm2.2有效高度的确定 (1)外侧有效高度h的确定根据GB150中式8-8,得:11h =ntd δ=18504⨯=95.25mm12h =接管实际外伸高度H=H 1=280mm 1h =(()min 12,11h h =95.25mm(2)内侧有效高度2h的确定根据GB150-1998中式8-9,得:21h =ntd δ=18504⨯=95.25mm22h =0()min 22,212h h h ==03. 有效补强面积根据GB150中式8-10 到 式8-13,分别计算如下:321A A A A e ++= 3.1 筒体多余面积AA=(B-d)(δe-δ)-2δet(δe-δ)(1-fr)=(1008-504)(20-17.758)-2×20(20-17.758)(1-0.689)=1102.0782mm 3.2接管的多余面积 接管厚度:ct ic t P D P 5.0φ]σ[2δ==9184.15.09.011725009184.1⨯-⨯⨯⨯=4.94mm()21222h f h A r t e +-=δδ()2C e -δ=2×92.25×(20-17.758)×0.689+0=285.004 2mm4.接管区焊缝截面积(焊角取6.0mm )262/123⨯⨯=A =36 2mm5.补强面积321A A A A e ++==1102.078+285.004+36=1451.0822mm因为,A e <A 所以开孔需另行补强。

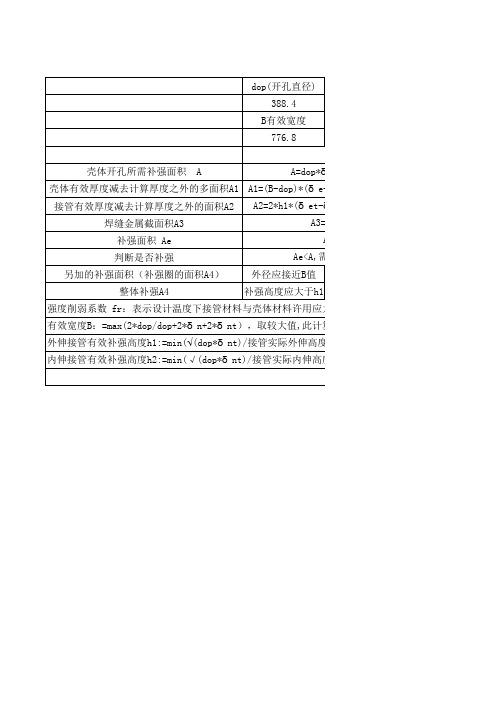

开孔补强计算

焊缝金属截面积A3

A3=0.25*δ n*δ nt

补强面积 Ae

Ae=A1+A2+A3

判断是否补强

Ae<A,需补强,反之不需要

另加的补强面积(补强圈的面积A4)

外径应接近B值

整体补强A4

补强高度应大于h1

强度削弱系数 fr:表示设计温度下接管材料与壳体材料许用应力的比值,fr>1时取fr=1,eg;均为S304

红色为输入部分

开孔补强计算

δ (开孔处壳体计算厚度) δ e(壳体有效厚度)

fr(强度削弱系数)

3.5625

13.7

1

δ t(接管计算厚度) δ et(接管有效厚度)

h1(有效高度)

0.84

9

62.3217458

内压

外压

A=dop*δ +2*δ *δ et(1-fr) dop)*(δ e-δ )-2*δ et(δ e-δ )*(1-fr)

1383.675 3937.405

A=0.5*(dop*δ +2*δ *δ et(1-fr)) /

h1*(δ et-δ t)*fr+2*h2*(δ et-C2)fr

1017.090892

/

A3=0.25*δ n*δ nt

35

/

Ae=A1+A2+A3

4989.495892

/

Ae<A,需补强,反之不需要

有效宽度B:=max(2*dop/dop+2*δ n+2*δ nt),取较大值,此计算取B=2*dop 外伸接管有效补强高度h1:=min(√(dop*δ nt)/接管实际外伸高度),取较小值,,此计算选取 h1=√dop*δ

开孔与开孔补强.

3.4多个开孔的等面积法

当任意两个相邻开孔的中心距小于两孔 直径之和,而使其补强范围彼此重叠时,在 通过两孔中心点连线的壳体法截面内采用联 合补强。

4.圆筒径向接管开孔补强设计的分析法 适用范围

谢谢大家

3.2单个开孔补强的等面积法适用范围:

3.3补强的结构形式 1)补强圈补强

接管壁厚选用,特别是小接管的壁厚选 用常出现不合理的现象。 对于要求接管与壳体的焊接接头采用全 焊透的结构时,接管壁厚应取≥1/2壳体壁厚 或取接管壁厚≥6mm两者的较小值。 对于坡口熔敷金属量大的焊接接头,当 壳体壁厚大于16mm时接管壁厚应大于8mm; 当壳体壁厚较大(壁厚≥ 20mm)时,接管与 壳体的连接焊缝宜采用双面坡口。 对于低温压力容器,与壳体相焊的接管 壁厚应不小于5mm,其中DN≤50的短接管宜 采用锻造的厚壁管或异径管。

b.弯曲应力 容器开孔以后,一般总需设置接管或人 孔等,即有另一个壳体与之相贯,相贯的两 个壳体在压力载荷作用下,各自产生的径向 膨胀(直径增大)通常是一致的。为使两部 件在连接点上变形相协调,则必然产生一组 自平衡的边界内力。这些边界内力在壳体的 开口边缘及接管端部主要引起局部的弯曲应 力,属于二次应力。

A 0.5dop p

开孔率(开孔直径与平盖直径之比)大于0.5的 平盖,受力与法兰相近,故其开孔补强按法兰或反 向法兰计算。

有效补强范围:

两个方向的补强范围 (1)沿壳体经线方向的补强范围: B 2dop 是依据受均匀拉伸作用的开小孔大平板,孔 边局部应力集中的衰减范围确定的。 (2)沿接管轴线方向的补强范围:h d op nt 是依据圆柱壳在端部均布载荷作用时,柱壳 中局部环向薄膜应力的衰减范围确定的。

等面积补强法对开孔边缘的二次应力的 安定性问题是通过限制开孔形状、长短径之 比和开孔范围(开孔率)间接加以考虑的, 使孔边的局部应力得到一定的控制。 等面积补强法对开孔边缘的峰值应力问 题未加考虑,为此不适用于疲劳容器的开孔 补强。

开孔补强 课件

补强圈补强-在壳体开孔周围贴焊一圈钢板,即补强圈。补强圈的材料一般与器壁相同,补强圈的内、外径可参照标准确定,厚度则需按——等面积补强原则进行计算。

补强圈补强又称贴板补强,在接管处容器的内外壁上围绕着接管焊上一个圆环板,使容器局部壁厚增大,降低应力集中,起到补强的作用。

重要压力容器,如核容器、材料屈服点在500MPa以上的容器开孔及受低温、高温、疲劳载荷容器的大直径开孔容器等。 。

整体锻件

三、容器上开孔及补强的有关规定

1. 当采用局部补强时,GB150-1998规定,筒体和封头上开孔的最大直径不得超过表中的数值。

三、容器上开孔及补强的有关规定

2. 尽量不要在焊缝上开孔,如果在焊缝上开孔,则在以开孔中心为圆心,以1.5倍开孔直径为半径的圆中所包容的焊缝,必须进行100%的探伤。

① 钢材的标准抗拉强度下限值 σb≤540MPa,以防止出现焊接裂纹; ② 补强圈厚度小于或等于1.5δn; ③ 壳体名义厚度δn≤38mm。

GB150指出对采用补强圈结构补强时,应遵循下列规定:

七种情况不采用补强圈补强

高强钢 CrMo钢 设计压力≥4MPa 设计温度大于350℃ 壳体厚度≥38mm 补强圈厚度大于1.5δn 极度高度危害介质的压力容器 承受疲劳载荷的压力容器

*

在补强区范围内, 设 Ae =A1+A2+A3 如果Ae ≥A ,则无需补强;

如果Ae <A ,则需要补强。 补强面积为 A4=A- Ae

开孔补强设计步骤:

(1)确定壳体及接管的计算壁厚δ和δt ,C、C2以及d ; (2)确定有效宽度B和高度h1 、h2 ; (3)计算A1、 A2、A3和A ; (4)比较Ae (=A1+A2+A3)与A ,若Ae ≥A,则无需补强,否则,须补强。 (5)计算有效补强范围内另加补强面积A4≥A-Ae 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1前言及概念 21.1开孔补强的适应范围和方法 (2)1.2满足开孔条件时,可采用的三种补强方法 (2)1.3开孔补强的目的 (3)1.4补强结构(补强元件类型) (3)1.4.1加强管补强 (3)1.4.2整体锻件补强 (3)1.4.3加强圈的补强 (3)1.5壳体开孔的有关规定 (4)1.5.1允许不补强时开的最大孔直径 (4)1.5.2壳体上允许开的最大孔直径d max (4)1.6等面积补强计算方法 (5)1.6.1各国压力容器规范主要采用的准则(补强准则的种类) (5)1.6.2等面积补强的原则 (5)1.6.3等面积补强计算方法 (5)2工艺设计72.1设计要求 (7)2.2连续釜式反应器工艺设计 (7)2.2.1单段连续釜式反应器 (7)2.2.2反应器直径和高度的计算 (8)3 机械设计 83.1手孔的开孔补强计算 (8)3.1.1计算是否需要补强 (9)3.1.2计算开孔失去的面积A. (9)3.1.3计算有效补强面积A0 (10)3.2进料口的开孔补强计算 (10)3.2.1计算是否需要补强 (10)4补强结构图115总结126参考文献121前言及概念在日常的压力容器设计工作中,经常会遇到压力容器开孔补强问题。

压力容器开孔以后,不仅整体强度受到削弱,而且还因开孔引起的应力集中造成开孔边缘局部的高应力,加上接管上有时还有其他的外载荷所产生的应力及热应力,而容器材料、以及开孔结构在制造和焊接过程中又不可避免地会形成缺陷和残余应力,开孔和接管附近就成为压力容器的薄弱部位,于是开孔附近就往往成为压力容器的破坏源一一主要是疲劳破坏和脆性裂口。

因此,按照GBl50-1998Ⅸ钢制压力容器》的规定,在压力容器设计过程中必须充分考虑开孔的补强问题。

1.1开孔补强的适应范围和方法(1)当其内径Di≤1500mm时,开孔最大直径d≤1/2Di,且d≤520mm;当其内径D≥1500mm时,开孔最大直径d≤l/3Di,且d≤1000mm;(2)凸形封头或球壳的开孔最大直径d≤1/2Di;(3)锥壳(或锥形封头)的开孔最大直径d≤1/3Di,Di为开孔中心处的锥壳内直径;(4)在椭圆形或碟形封头过渡部分开孔时,其孔的中心线宜垂直于封头表面。

1.2满足开孔条件时,可采用的三种补强方法(1)补强圈补强补强圈补强结构简单,制造方便,有一定的补强效果。

但和其它补强结构相比,补强区较为分散,补强效果不佳,补强后的应力集中系数比较大。

由于补强圈并未和壳体、接管形成整体,所以其抗疲劳性很差,一般常用于静压、常温下的中低压容器。

对于缺口敏感性较高的低合金高强度钢制容器,采用此种补强结构时尤需慎重,高温、高压或承受变载荷的容器,则不宜采用此种补强形式。

鉴于补强圈搭接结构会引起较大的局部应力,且高强度钢的淬硬性强,易产生焊接裂纹,故在超出GBl50—1998对其适用条件范围时,宜采用整锻件补强或整体加厚壳体补强。

(2)整锻件补强(包括用全焊透焊缝连接的厚壁管补强)采用整锻件补强,所有补强区域集中在应力集中区,能有效地降低应力集中系数,故补强效果好。

由于补强件和壳体、接管之间的焊接采用对接焊缝,焊接质量可保证,并使焊缝及热影响区离开最大应力点的位置,故抗疲劳性能好。

常用于o S≥500MPa的容器开孔及在低温、高温或受交变载荷的大直径容器开孔。

缺点是锻件供应困难,制造繁琐,成本较高,只在重要的设备中使用。

采用厚壁管补强,接管的加厚部分处于最大的应为区域内,比补强圈更能有效地降低应力集中系数。

这种形式结构简单,制造与检验都很方便,但必须保证全焊透焊接。

对于低合金高强度钢,由于它比一般低碳钢有较高的缺口敏感性,所以一般都采用厚壁管补强型式。

(3)整体加厚壳体补强整体加厚壳体补强结构是以增加整个简体或封头的壁厚来降低开孔附近的应力,其开孔补强计算可按等面积补强法进行计算。

根据理论和实验分析,开孔后的应力集中现象有明显的局部性。

当简体上开设排孔或封头上开孔较多时,一般采用整体加厚壳体补强。

1.3开孔补强的目的降低开孔接管处的应力峰值因为容器的强度条件[]φσσ⋅≤tmax,所以应力峰值降低,设计时[]tσ降低,nδ降低.[]cticpDp-=φσδ21.4补强结构(补强元件类型)1.4.1加强管补强(1)结构:如下图1 即在开孔处焊接一段加厚的接管(2)特点:环焊缝少.易探伤,结构简单(3)适用范围:低合金钢,高压设备1.4.2整体锻件补强(1)结构:如下图2(2)特点:优点: 对焊,易探伤抗疲劳性能好缺点: 成本高,加工难(3)适用范围:高压重要设备1.4.3加强圈的补强①结构: 如下图3②特点:优点:简单,易加工,使用经验丰富缺点:抗疲劳性能差,热应力大,K大. ③适用范围:⎪⎩⎪⎨⎧≤≤≤385.1540un s MPa σδσσ补1.5壳体开孔的有关规定1.5.1允许不补强时开的最大孔直径① P c ≤2.5MPa②开孔中心距A>=两孔直径和的2倍. )(221φφ+≥A ③接管外径d 0≤89mm④接管最小壁厚min σ满足表内要求.1.5.2壳体上允许开的最大孔直径d max(1) 圆筒⎪⎪⎩⎪⎪⎨⎧≤≤≤≤≤≤mm D d D mm D d D iiii 10003150052021500max max 且时,且时,(2) 凸形封头与球壳的2max i D d ≤(3) 锥壳或锥形封头的3max i D d ≤(D i 为开孔中心处的锥壳内径)注:椭圆,碟形过度段部分开孔时,孔中心线垂直于封头表面.1.6等面积补强计算方法1.6.1各国压力容器规范主要采用的准则(补强准则的种类)因为补强的目的是降低开孔接管处的应力值,对这个应力值限制在什么范围内,就出现了各种补强准则.(1) 等面积补强准则 (2) 极限分析法 (3) 安定性理论(4) 其它方法: 实验屈服法、实验应力法等1.6.2等面积补强的原则在补强区(在邻近开孔处附近处)所加补强材料的截面积A 0应与开孔而失去的截面积A 相等.即A 0=A其含义:在于补强壳壁的平均强度,用开孔等面积的外加金属来补强被削弱的壳壁强度.1.6.3等面积补强计算方法(1)判断是否要补强计算满足不另行补强的最大开孔直径的条件者,不补强 (2)计算开孔失去的面积A. (3)确定补强区的有效范围有效宽度B 取大值 nt n d B dB δδ222++==有效高度h 取小值外伸长度dh nt δ=1 ,. 内伸长度ntd h δ=2(4)计算有效补强面积0A43210A A A A A +++=1A ——壳体承受内压或外压所需设计厚度之外的的多余金属面积 )1)()((2)(1r e nt e f c d B A ------=δδδδδ)( 2A ——接管承受内压或外压所需的设计厚度dδ之外的多余金属面积r nt r d nt f c c h f c h A )(2)(22212--+--=δδδ其中 )(d e δδ 计算设计厚度c 厚度附加量 21c c c +=r f 强度削弱系数3A ——补强区焊缝面积2)21(3⨯⨯=高底A4A ——补强区内另加的补强面积(加强圈面积)(5)判断当A A A A A ≥++=3210时, 不用补强。

当A A A A A <++=3210时,需补强。

(6)补强圈面积4A 的计算⊂ 当壳补][][δδ=,)(3214A A A A A ++-≥ ⊆ 当壳补][][δδ>,04A A A -=∈ 当壳补][][δδ<,)(][][14A A A -=壳补δδ(7)补强圈的设计 ⊂ 补强圈的外径 B D 有效宽度≤如308=B 则可知: 补强圈 3000=D⊆ 厚度'δnd D A δδ5.1)('4≤-=若n δδ5.1>, 采用补强圈不合适,该用其他方法补强。

2工艺设计2.1设计要求设计温度 体内:<200 ̊C 夹套:250 ̊C 介质 体内:聚乙烯夹套内:蒸汽搅拌形式 桨式 操作容器 3.0 m 3 采用材料16MnR2.2连续釜式反应器工艺设计2.2.1单段连续釜式反应器()φφA AA Rr x F V V -==0, (1)其中 F A ,0—每秒钟所处理的物料摩尔数,kmol/s 。

对于一级反应:(-γA )=kC A =kC A,O (1—A x )则有效反应体积:()()20,00,0,1AA A A A A A R KC C C V x kC x F V -=-=其中 V 0—每秒所处理的物料体积,m 3/s 对于二级反应:(-γA )=()220,21A A A x kC kC -=,代入式(1)中则有效反应体积为:V R =()()20,020,01AA A A A AkC C C V x kC x V -=-其中 A x —转化率,其它符号同前。

2.2.2反应器直径和高度的计算在已知搅拌器的操作容积后,首先要选择罐体适宜的长径比(H/Di),以确定罐体直径和高度。

选择罐体长径比主要考虑以下两方面因素:1、长径比对搅拌功率的影响:在转速不变的情况下,P ∝D 5(其中D —搅拌器直径,P —搅拌功率),P 随釜体直径的增大,而增加很多,减小长径比只能无谓地损耗一些搅拌功率。

因此一般情况下,长经比应选择大一些。

2、长径比对传热的影响:当容积一定时,H/Di 越高,越有利于传热。

长径比的确定通常采用经验值.即表2-1 表2-1 罐体长径比经验表种类 罐体物料类型 H/Di 一般搅拌罐液—固或液—液相物料1~1.3 气—液相物料1~2 发酵罐类1.7~2.5在确定了长径比和装料系数之后,先忽略罐底容积,此时⎪⎪⎭⎫ ⎝⎛≈≈i i i D H D H D V 3244ππ(2)将上式计算结果圆整成标准直径,代入下式得出罐体高度⎪⎪⎭⎫ ⎝⎛-⋅=⋅-=v V D D v V H Ri i φππ14422 (3)其中 v —封头容积3 机械设计3.1手孔的开孔补强计算该反应釜公称直径Di=1400mm ,由概述内容可得:圆筒⎪⎪⎩⎪⎪⎨⎧≤≤≤≤≤≤mm D d D mm D d D iiii 10003150052021500max max 且时,且时,允许不补强时开的最大孔直径 ① P c ≤2.5MPa②开孔中心距A>=两孔直径和的2倍.)(221φφ+≥A③接管外径d 0≤89mm④接管最小壁厚min σ满足表内要求.3.1.1计算是否需要补强已知Pc=P=4Mpa>2.5Mp ,Di=1400mm ,查GBl50表4一l 得[]t σ=133MPa ,按开孔可能通过焊接接头考虑取=O .85,把数据代人上式得:=Pc*Di /(2[]tσ-Pc)=4×1400/(2×133 * 0.85-4)=25.3mm取C=C l +C 2=0+1=1.0,式中C 为厚度附加量,mm C l 为钢板或钢管的厚度负偏差,mm C2为腐蚀裕度,mm按照GBl5l 一1999《反应釜》中规定的筒体的最小厚度确定该筒体壁厚为:d δ=min+C1=6+0=6.0mm考虑腐蚀裕度圆整为n δ=7mm其中,n δ为壳体开孔处的名义厚度,mm 。