现代汽车用金属材料与非金属材料

现代工程材料

现代工程材料现代工程材料是指在工程领域中广泛应用的各种材料,包括金属材料、非金属材料、复合材料等。

这些材料在工程设计与制造中发挥着至关重要的作用,为各种工程项目的实施提供了坚实的基础。

现代工程材料的发展与应用,不仅推动了工程技术的进步,也为人类社会的发展做出了重要贡献。

首先,现代工程材料中的金属材料是工程领域中最为常见和重要的材料之一。

金属材料具有优良的导热性、导电性和机械性能,广泛应用于各种机械设备、建筑结构、航空航天等领域。

例如,钢材作为一种常见的金属材料,因其高强度、耐腐蚀等特性,被广泛应用于桥梁、建筑结构、汽车制造等领域。

此外,铝合金、铜材料等也在航空航天、电子设备等领域发挥着重要作用。

其次,非金属材料在现代工程中也占据着重要地位。

例如,混凝土作为一种常见的非金属材料,被广泛应用于建筑领域。

混凝土具有良好的抗压性能和耐久性,是建筑结构中不可或缺的材料。

此外,塑料、玻璃纤维等非金属材料也在汽车制造、电子设备、化工等领域发挥着重要作用。

另外,复合材料作为一种新型的工程材料,具有轻质、高强度、耐腐蚀等优点,在航空航天、汽车制造、体育器材等领域得到了广泛应用。

例如,碳纤维复合材料因其优异的性能,被广泛应用于航空航天领域的飞机制造、航天器制造等领域。

同时,玻璃钢、陶瓷复合材料也在建筑、化工等领域发挥着重要作用。

总的来说,现代工程材料的发展与应用,为工程技术的进步提供了坚实的支撑。

各种材料的不断创新与发展,为工程设计与制造提供了更多的选择,也为工程项目的实施提供了更多的可能性。

随着科技的不断进步,现代工程材料必将迎来更加广阔的发展空间,为人类社会的发展注入新的活力。

汽车的原材料

汽车的原材料

汽车作为现代社会中不可或缺的交通工具,其制造涉及到众多原材料。

汽车的

原材料包括金属材料、非金属材料、塑料材料等多种类型,它们共同构成了汽车的各个部件,保障了汽车的性能和安全。

首先,金属材料是汽车制造中不可或缺的原材料之一。

汽车的车身主要由钢铁

材料构成,钢铁材料具有优良的强度和韧性,能够有效保护车内乘客的安全。

此外,铝合金也被广泛应用于汽车制造中,它具有轻质、耐腐蚀的特点,能够降低汽车的整体重量,提高燃油效率。

另外,铜、镁、镍等金属材料也在汽车的电子设备、发动机等部件中扮演着重要角色。

其次,非金属材料也是汽车制造中不可或缺的原材料之一。

橡胶、玻璃纤维等

材料被广泛应用于汽车的密封件、悬挂系统、车窗等部件中,它们具有良好的耐磨损性和耐高温性能,能够保障汽车的正常运行。

同时,陶瓷材料也被用于汽车的刹车系统,其高温稳定性和耐磨损性能能够有效提升刹车系统的性能。

此外,塑料材料在汽车制造中也占据着重要地位。

塑料材料具有轻质、成型性好、耐腐蚀等优点,被广泛应用于汽车的内饰件、外观件、隔音件等部件中。

通过使用塑料材料,汽车的整体重量得以降低,同时还能够提升汽车的整体造型美观度。

总的来说,汽车的原材料涉及到金属材料、非金属材料、塑料材料等多种类型,它们共同构成了汽车的各个部件,保障了汽车的性能和安全。

随着科技的不断发展,汽车原材料的应用也在不断创新,以满足汽车对于轻量化、高强度、高性能的需求。

汽车作为现代社会中不可或缺的交通工具,其制造离不开各种原材料的支持,而这些原材料的不断创新和应用也将推动汽车制造技术的不断进步。

现代汽车新材料种类及应用

随着汽车技术发展的日益成熟,汽车的功能日益完善,汽车的结构越来越复杂,传统的汽车通常由几千个零件组成,现代高级矫车由几万个零部件组成。

为满足汽车节能、环保、安全、舒适的要求,实现轻量化、高强度、高性能的目标,构成汽车的材料也发生了巨大的变化。

通常按照材料的成分,将汽车材料分为金属材料和非金属材料两大类。

随着汽车技术的发展,未来汽车材料除金属材料、非金属材料外,复合材料和纳米材料也将获得广泛应用。

比如全铝合金、钛合金、陶瓷合金、碳纤维材料等等越来越多的新材料应用在汽车上。

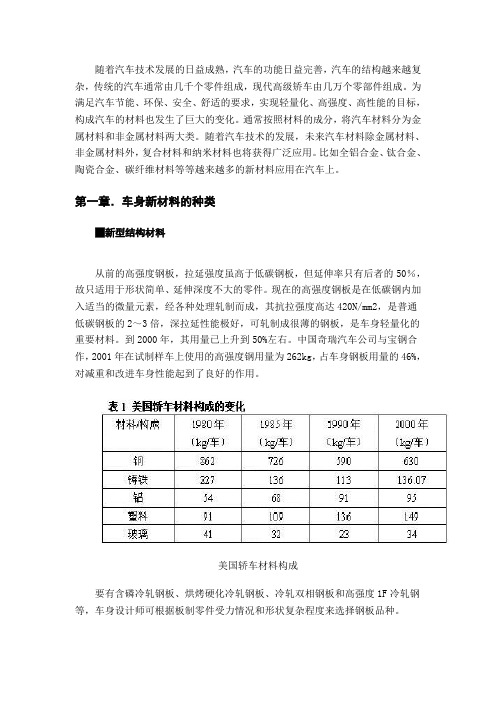

第一章.车身新材料的种类█新型结构材料从前的高强度钢板,拉延强度虽高于低碳钢板,但延伸率只有后者的50%,故只适用于形状简单、延伸深度不大的零件。

现在的高强度钢板是在低碳钢内加入适当的微量元素,经各种处理轧制而成,其抗拉强度高达420N/mm2,是普通低碳钢板的2~3倍,深拉延性能极好,可轧制成很薄的钢板,是车身轻量化的重要材料。

到2000年,其用量已上升到50%左右。

中国奇瑞汽车公司与宝钢合作,2001年在试制样车上使用的高强度钢用量为262kg,占车身钢板用量的46%,对减重和改进车身性能起到了良好的作用。

美国轿车材料构成要有含磷冷轧钢板、烘烤硬化冷轧钢板、冷轧双相钢板和高强度1F冷轧钢等,车身设计师可根据板制零件受力情况和形状复杂程度来选择钢板品种。

含磷高强度冷轧钢板:含磷高强度冷轧钢板主要用于轿车外板、车门、顶盖和行李箱盖升板,也可用于载货汽车驾驶室的冲压件。

主要特点为:具有较高强度,比普通冷轧钢板高15%~25%;良好的强度和塑性平衡,即随着强度的增加,伸长率和应变硬化指数下降甚微;具有良好的耐腐蚀性,比普通冷轧钢板提高20%;具有良好的点焊性能;烘烤硬化冷轧钢板:经过冲压、拉延变形及烤漆高温时效处理,屈服强度得以提高。

这种简称为BH钢板的烘烤硬化钢板既薄又有足够的强度,是车身外板轻量化设计首选材料之一;冷轧双向钢板:具有连续屈服、屈强比低和加工硬化高、兼备高强度及高塑性的特点,经烤漆后强度可进一步提高。

汽车常用材料的应用

汽车常用材料的应用汽车是现代社会中不可或缺的交通工具,其所涉及的技术领域极为广泛,各种材料在汽车制造中起着至关重要的作用。

汽车常用材料种类繁多,目前主要包括金属材料、塑料材料、橡胶材料、玻璃材料和纤维复合材料。

这些材料不仅能够广泛应用于汽车的车身、内饰、发动机和底盘等部位,而且还能够满足汽车在安全性、舒适性、环保性等方面的要求。

金属材料是汽车制造中应用最广泛的一类材料,主要包括钢铁、铝合金、镁合金和钛合金等。

钢铁被广泛用于汽车的车身、车门、车顶和底盘等部位,因其具有良好的强度和韧性,能够有效保护汽车的安全性。

而铝合金因具有较低的密度和良好的耐腐蚀性,被广泛应用于汽车的发动机、悬挂系统和车轮等部位。

镁合金和钛合金也因其较低的密度和良好的耐高温性能,逐渐在汽车制造中得到应用。

橡胶材料在汽车制造中也具有重要的应用价值,主要包括天然橡胶、合成橡胶和丁苯橡胶等。

这些橡胶材料因其良好的弹性和耐磨性能,被广泛应用于汽车的轮胎、悬挂系统、密封件和减震器等部位。

丁苯橡胶由于其良好的耐高温性能,被广泛应用于汽车的悬挂系统和制动系统等部位。

玻璃材料在汽车制造中也占据着重要的地位,主要包括钢化玻璃、夹层玻璃和有机玻璃等。

这些玻璃材料因其良好的透明性和抗冲击性能,被广泛应用于汽车的车窗、挡风玻璃和后视镜等部位。

夹层玻璃由于其具有防爆、防盗和隔音的功能,被广泛用于汽车的挡风玻璃和侧面玻璃等部位。

而有机玻璃由于其良好的成型性和耐磨性能,被广泛应用于汽车的车灯罩和车身装饰板等部位。

纤维复合材料在汽车制造中也具有广泛的应用前景,主要包括碳纤维复合材料、玻璃纤维复合材料和夹芯复合材料等。

这些纤维复合材料因其具有较高的强度、刚度和耐腐蚀性能,被广泛应用于汽车的车身、车顶、车门和发动机盖等部位。

碳纤维复合材料由于其较低的密度和较高的强度,被广泛用于汽车的车身结构和底盘结构等部位。

而玻璃纤维复合材料由于其较低的成本和良好的成型性能,被广泛应用于汽车的内饰装饰件和车身板件等部位。

汽车材料报告

汽车材料报告报告简介:汽车材料是决定汽车质量和性能的重要因素之一,本报告旨在介绍汽车材料的种类、特点和应用,帮助读者更好地了解汽车材料,选择适合自己汽车的材料。

一、汽车材料种类1. 金属材料:包括钢铁、铝合金、镁合金等,其特点是强度高、质量重、不易加工。

2. 非金属材料:包括塑料、橡胶、玻璃等,其特点是质量轻、易加工、韧性差。

3. 复合材料:由不同的材料组合而成,例如碳纤维增强塑料、玻璃钢等,其特点是强度高、质量轻、耐腐蚀。

二、汽车材料特点1. 强度:汽车材料在强度方面的表现直接决定着汽车的安全性。

2. 密度:汽车材料的密度直接决定着汽车质量的轻重,轻量化是现代汽车发展的趋势。

3. 弹性模量:汽车材料的弹性模量直接决定着汽车的舒适性、悬挂以及汽车行驶的平稳性。

4. 耐腐蚀性:汽车材料必须具有良好的耐腐蚀性,以确保汽车在恶劣环境下的使用寿命。

三、汽车材料应用1. 车身材料:由于车身是汽车最具有特色的部分,因此车身材料的应用也是最为丰富的。

从传统的钢铁车身到现代的复合材料车身,一路走来,各种车身材料不仅改善了汽车的性能,还让汽车的造型变的更加丰富和个性化。

2. 引擎材料:汽车引擎是汽车的“心脏”,其材料的性能直接决定了汽车的动力性能和耐久性。

3. 制动材料:汽车刹车在驾驶过程中发挥着至关重要的作用,因此制动材料的性能对汽车的安全性要求非常高。

结论:总的来说,汽车材料的研究和应用对汽车的发展至关重要。

轻量化、高强度、环保等是未来汽车材料发展的主要方向,希望本报告能为广大读者了解汽车材料提供一定的帮助。

非金属材料在现代汽车结构上的运用

新 型 复 合 材 料

材 料

。。。。。 。●_。-●● _____ 一

性 能 特点有 关 。如用 塑料 代替 铜 制造 门锁 、 水箱 、 仪 表 、 管 、 座及 各种 衬套 、 片 , 仅 可 以节 约贵重 油 灯 垫 不 金 属铜 , 且耐 磨性 好 , 用 寿命 长 。特别 是各种 衬 而 使

发展 趋 势 。

关键词 :实现汽车轻量化; 参与汽车智能化 ; 材料选用环保化

中 图分 类 号 : 6 U4 3 文 献标 识码 : B 文章 编 号 :6 3 3 4 (0 6 0 — 0 2 0 17 — 12 20 )6 0 1— 3

Th v l p n fNo - tlM a e ilUs d t o e n Au o b l eDe eo me to n me a tra e o M d r t mo i e

( o l 7 T t l 1 9) ay

非金属材料在现代汽车结构上的运用

金 洪 卫

( 江交 通职 业 技 术 学 院 , 江 杭 州 浙 浙 3 1 ) 11 2 1

摘要 : 通过对现代汽车结构用典 型非金属材料选择 和应用状况的分析 , 论述 了非金属材料在现代汽 车结构上运用的

—

I 料J 胶

I 陶I 车 l 瓷I 玻 璃 J

纤 维 增 强 金 属

纤 维 增 强 陶 瓷

纤 维 增 强 塑 料

套, 本身具有减磨性 , 不需要经常加注润滑脂 , 也是

汽车 实现 免维 护 的途径 之一 。如 二汽 生产 的东风 系

列 汽 车上广 泛运 用 的 E Q G S钢 背一 塑料 复合 衬套 , 就 具 有 低磨耗 、 擦 阻力小 的优 良性 能 。 摩 在汽 车上 常用

汽车常用材料的应用

汽车常用材料的应用汽车作为现代交通工具的重要组成部分,其制造使用了各种各样的材料。

这些材料不仅要求具有较高的强度和稳定性,还需要具有轻量化、节能、环保等特性。

下面将介绍一些汽车常用材料及其在汽车制造中的应用。

1. 钢铁材料钢铁是汽车制造中最常见的材料之一,主要用于汽车的车身、底盘、车架等部件。

汽车钢材主要分为普通碳素结构钢、低合金高强度钢、淬火高强度钢、热成形钢等。

这些钢材具有较高的强度和韧性,能够满足汽车在碰撞和承载等方面的需求。

而且,随着汽车轻量化的需求,新型的高强钢材和淬火高强度钢材在汽车制造中的应用越来越广泛。

2. 铝合金材料随着对汽车轻量化和节能环保的要求,铝合金作为轻质金属材料在汽车制造中得到广泛应用。

铝合金的密度轻、强度高,不仅可以有效减轻汽车整体重量,提升汽车燃油经济性,还能够提高汽车的动力性能和舒适性。

目前,铝合金主要应用于汽车的发动机、底盘、悬挂系统等部件,特别是高速列车、地铁等轨道交通工具的车体结构。

3. 工程塑料工程塑料在汽车制造中的应用也日益广泛。

相比传统金属材料,工程塑料具有重量轻、成型性好、耐腐蚀性好、绝缘性能好等优点,可以有效减轻汽车质量、降低生产成本。

目前,塑料材料主要应用于汽车的内饰件、外饰件、车灯、零部件等方面,比如汽车的前保险杠、后保险杠、车内仪表板等部件。

4. 碳纤维复合材料碳纤维复合材料是一种高性能、轻质、高强度的新型材料,在汽车制造中得到越来越多的应用。

碳纤维复合材料具有重量轻、抗拉强度高、抗压强度高、热稳定性好等优点,可以广泛应用于汽车的车身、车顶、车门、发动机罩等部件。

而且,碳纤维复合材料还可以有效提高汽车的安全性和舒适性,满足汽车轻量化、节能环保的要求。

5. 橡胶材料橡胶材料在汽车制造中主要用于汽车的悬挂系统、轮胎、密封件、减震器等部件。

橡胶具有良好的弹性、耐磨损性、耐油性、耐高温性等特性,可以有效提高汽车的行驶稳定性和舒适性。

橡胶材料还可以有效减少汽车的噪音和震动,提高汽车的安全性和使用寿命。

机械常用材料

机械常用材料机械常用材料主要包括金属材料和非金属材料两大类。

下面将依次介绍几种常见的机械材料。

1. 碳钢:碳钢是一种常用的金属材料,具有良好的机械性能和可加工性。

根据碳含量的不同,碳钢可以分为低碳钢、中碳钢和高碳钢。

低碳钢具有良好的可焊性和可塑性,适用于制作一些需要韧性的零件;中碳钢具有较高的强度和硬度,在制作一些需要更高强度的零件时常被选用;高碳钢具有很高的强度和硬度,适用于制作刀具等要求尖锐切削的零件。

2. 不锈钢:不锈钢是一种耐腐蚀的金属材料,具有良好的韧性、耐高温性和耐磨性。

不锈钢的主要成分是铁、铬和镍,可以根据其成分的不同分为多种不锈钢材料,如奥氏体不锈钢、马氏体不锈钢和铁素体不锈钢等。

不锈钢广泛用于制作机械零件、容器和管道等,在食品、化工、医药等领域得到广泛应用。

3. 铝合金:铝合金是一种轻质的金属材料,密度小于钢和铜,但具有较高的强度和良好的耐腐蚀性。

铝合金具有良好的导热性和导电性,易于加工和成型,广泛应用于航空、汽车、电子等领域。

根据不同的添加元素和成分比例,铝合金可以分为多种类型,如硬铝合金、超高强度铝合金和铸造铝合金等。

4. 聚合物材料:聚合物材料是一种非金属材料,通常具有轻质、耐腐蚀、绝缘性和可塑性等特点。

聚合物材料可以分为热塑性和热固性两种类型。

热塑性聚合物具有较好的可塑性,可通过加热软化后再次成型;热固性聚合物在加热后会发生硬化反应,成型后无法再次熔化。

聚合物材料广泛应用于制作塑料零件、橡胶制品、绝缘材料等,是现代机械制造中不可或缺的材料之一。

除了上述几种常见的机械材料外,还有很多其他常用材料,如黄铜、铜、钛合金、复合材料等,具体选择材料需要根据不同的工程需求和使用环境进行综合考虑。

不同的材料具有不同的优点和适用范围,合理选择材料可以提高机械零件的性能和寿命。