基于CCD试验的 SiC 单晶片超声振动加工工艺参数优化

《SiCp-Al复合材料超声振动微铣削数值模拟及试验研究》范文

《SiCp-Al复合材料超声振动微铣削数值模拟及试验研究》篇一SiCp-Al复合材料超声振动微铣削数值模拟及试验研究一、引言随着现代制造业的飞速发展,对材料加工的要求也越来越高。

SiCp/Al复合材料以其独特的物理和机械性能,在航空、汽车、电子等领域得到了广泛应用。

然而,由于其硬度高、韧性大,传统的加工方法往往难以满足高精度、高效率的加工需求。

因此,研究SiCp/Al复合材料的加工技术具有重要的现实意义。

本文通过数值模拟和试验研究的方法,对SiCp/Al复合材料的超声振动微铣削技术进行了深入探讨。

二、SiCp/Al复合材料特性及加工难点SiCp/Al复合材料是一种以铝基体为主,添加了碳化硅颗粒的复合材料。

其具有高硬度、高强度、耐磨损等优点,但同时也具有加工难度大的特点。

由于碳化硅颗粒的存在,使得材料的脆性和韧性并存,给加工带来了极大的挑战。

此外,SiCp/Al复合材料的导热性差,加工过程中易产生热量积累,导致材料烧伤和加工表面质量下降。

三、超声振动微铣削技术原理及优势超声振动微铣削技术是一种将超声振动技术引入到微铣削加工中的新型加工方法。

通过在铣削过程中引入超声振动,可以有效地降低切削力,提高切削效率,同时改善加工表面的质量。

此外,超声振动还可以有效地抑制切削过程中的热量积累,降低材料烧伤的可能性。

四、数值模拟研究本文采用有限元分析软件对SiCp/Al复合材料的超声振动微铣削过程进行了数值模拟。

通过建立合理的有限元模型,模拟了不同工艺参数下(如切削速度、进给量、切削深度等)的切削力、切削温度、材料去除率等关键参数的变化规律。

结果表明,在合理的工艺参数下,超声振动微铣削可以显著降低切削力,减小切削温度,提高材料去除率。

五、试验研究为了验证数值模拟结果的准确性,本文设计了一系列的试验研究。

通过改变切削速度、进给量、切削深度等工艺参数,观察不同工艺参数对加工表面质量、切削力、切削温度等的影响。

试验结果表明,与传统的铣削方法相比,超声振动微铣削可以显著提高SiCp/Al复合材料的加工效率和质量。

基于单晶片换能器的超声波清洗技术设计与开发

基于单晶片换能器的超声波清洗技术设计与开发超声波清洗技术是一种利用超声波的高频振动来清洁物体表面的技术。

基于单晶片换能器的超声波清洗技术设计与开发将为清洗业务提供更高效、更环保、更智能的解决方案。

本文将从技术原理、设计流程、性能评估和应用前景等方面进行详细介绍。

一、技术原理基于单晶片换能器的超声波清洗技术利用石英片作为振动器,在电极片上施加高频电信号,通过压电效应使得石英片振动产生超声波波动。

这种振动传导到液体中,产生空化和微晶起伏,以及湍流效应,从而有效清洗物体表面。

二、设计流程设计基于单晶片换能器的超声波清洗技术需要经过以下几个关键步骤:1. 振动器设计:选择合适的材料(如石英片)和尺寸,确定振动频率和振幅的要求,通过仿真和实验得到最佳设计参数。

2. 电路设计:设计适配的电路,包括电荷放大器和驱动电路等,以满足振动器的驱动要求;选择合适的开关和滤波器,以降低噪音和干扰。

3. 控制系统设计:设计控制系统,包括信号调整、频率控制和功率控制等,以实现清洗过程的无人操作和智能化控制。

4. 功率放大器设计:根据需求设计合适的功率放大器,以保证振动器能够在高功率下正常工作。

三、性能评估基于单晶片换能器的超声波清洗技术的性能主要包括清洗效果、清洗速度、能耗和可靠性等方面的评估。

1. 清洗效果评估:通过对不同类型的物体进行清洗实验,比较清洗前后的物体表面情况,如油污、灰尘、细菌等的去除情况,评估清洗效果的好坏。

2. 清洗速度评估:对于不同尺寸的物体,对比超声波清洗技术与传统清洗方法的清洗时间,比较清洗速度的快慢。

3. 能耗评估:测量清洗过程中消耗的能源,包括电力和水资源等,评估能耗的大小,并与传统清洗方法进行对比。

4. 可靠性评估:通过长时间运行实验、温度变化实验和性能衰减检测等,评估超声波清洗技术的可靠性和稳定性,确保其在工业生产环境下的稳定运行。

四、应用前景基于单晶片换能器的超声波清洗技术具有广阔的应用前景。

CSiC复合材料旋转超声振动辅助铣削实验研究

C/SiC复合材料旋转超声振动辅助铣削实验研究通过碳纤维增强的碳化硅陶瓷基复合材料(C/SiC)是一种耐高温、耐磨损、抗氧化和力学性能出色的航空级复合材料,采用传统的机械加工工艺对其进行加工,因加工性差,精度不高且加工成本高导致无法满足当今航空航天等领域的需求。

利用旋转超声振动辅助加工技术,将旋转超声振动引入到C/SiC复合材料的铣削加工中,可有效地降低铣削力、切削热,减小刀具的损耗,提高加工质量。

本文主要完成了以下工作内容:利用压电陶瓷的逆压电效应,根据夹心式压电换能器的设计理论,设计了一款可用于旋转超声铣削加工的纵振型超声振子;采用PZFlex仿真软件对影响超声振子谐振频率的因素进行了仿真分析,结果表明:超声振子的谐振频率随刀具有效长度和过渡圆柱长度的增加而减小,随预紧螺栓长度和后端盖孔深度的增加而增大;依据仿真结果加工了纵振型超声振子,并对其进行阻抗分析,测得纵振型超声振子在有无刀具及夹头螺母两种状态下的谐振频率分别为17.41 kHz、18.71kHz,与仿真结果中模型的谐振频率18.4762 kHz和19.312 kHz,误差率分别为5.7636%和3.1428%;基于超声振子的谐振频率,对有夹头螺母及刀具状态下的超声振子振幅输出进行测量,结果表明:在100 V、140 V和200 V电压激励下振子输出的振幅与电压成正比,且在200 V电压激励时纵向振幅为2.016 um,可以满足旋转超声振动辅助铣削加工的要求,证实了纵振型超声振子设计的可行性,为纵振型超声振子模型的优化设计提供参考。

设计纵振型超声振子的夹持装置、桥接盘和机床主轴连接装置,实现超声振子与机床主轴的连接;设计电能传输装置对纵振型超声振子进行供电;设计保护外壳、安装插销等装置,建立起旋转超声振动辅助铣削加工系统;依据该系统采用单因素实验法和正交试验法,研究了传统铣削下不同切削参数对C/SiC复合材料铣槽和铣孔过程中切削力及加工后表面质量的影响,并与旋转超声铣削加工结果对比,结果表明:与传统铣削相比,旋转超声铣削加工降低了铣削过程中的切削力,提高了加工表面质量;传统铣削和旋转超声铣削加工中均随主轴转速增大切削力减小表面质量提高,随进给速度和铣削深度的增加则切削力增大表面质量降低。

单颗磨粒超声振动辅助划擦C

果与试验较为吻合ꎮ

40

30

本模型中采用 MI Y 等 [10] 提出的双线性曲面模型来

定义界面单元的本构ꎮ 在初始阶段ꎬ应力随着单元开裂的

D /N

ρ 0 / ( kg / m ) G / GPa A

3

比试验ꎬ每组试验重复 3 次ꎬ并求出平均力的大小ꎮ

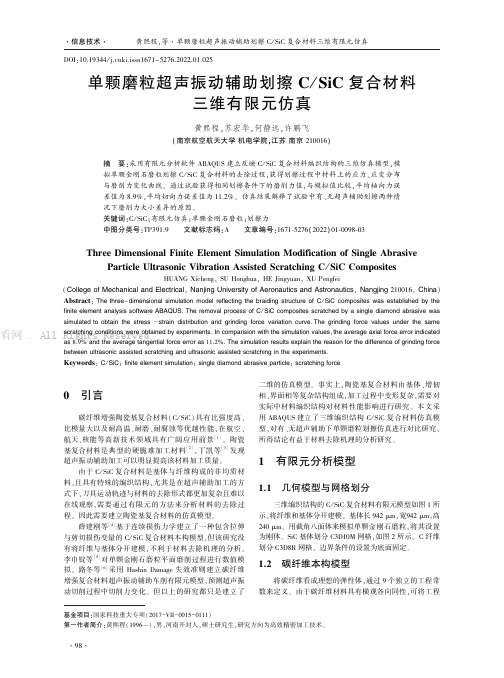

摘 要:采用有限元分析软件 ABAQUS 建立反映 C / SiC 复合材料编织结构的三维仿真模型ꎬ模

拟单颗金刚石磨粒划擦 C / SiC 复合材料的去除过程ꎬ获得划擦过程中材料上的应力、应变分布

与磨削力变化曲线ꎮ 通过试验获得相同划擦条件下的磨削力值ꎬ与模拟值比较ꎬ平均轴向力误

差值为 8.9%ꎬ平均切向力误差值为 11.2%ꎮ 仿真结果解释了试验中有、无超声辅助划擦两种情

(Avg: 75%)

+3.933e+04

+1.000e+03

+9.167e+02

+8.333e+02

+7.500e+02

+6.667e+02

+5.833e+02

+5.000e+02

+4.167e+02

+3.333e+02

+2.500e+02

+1.667e+02

+8.334e+01

+2.562e-03

下ꎬ轴向力最大降幅为 31.8%ꎻ随着切深的增大ꎬ轴向力的

降幅呈现逐渐减小的趋势ꎬ最小为 9.1%ꎮ 从图 5( b) 可以

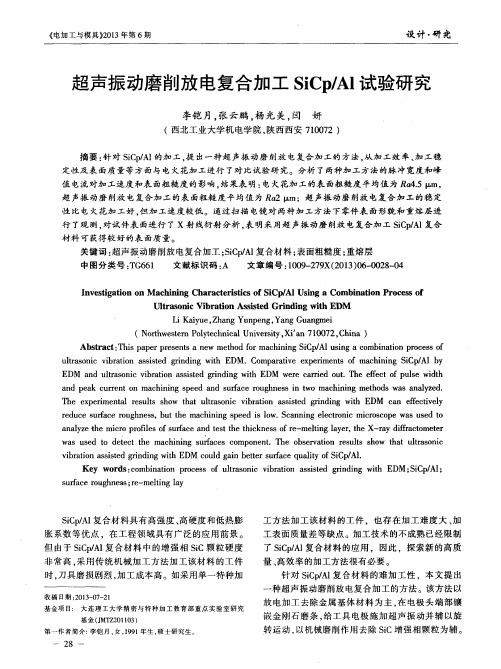

超声振动磨削放电复合加工SiCp/Al试验研究

超 声振动 磨 削放 电复合 加 工的表 面粗糙 度平 均值 为 R a 2 I x m:超 声振动磨 削放 电复 合加 工 的稳 定 性 比 电火花加 工好 . 但加 工速 度较低 。通过扫 描 电镜 对 两种加 工方 法下零 件表 面形 貌和 重 熔层进 行 了观测 。 对试件 表 面进 行 了 X射线衍 射分 析 , 表 明采 用超 声振 动 磨 削放 电复合 加 工 S i C p / A 1 复合

、

Li Ka i y u e, Z ha ng Yu n p e n g, Ya ng Gu a n g me i

(N o r t h w e s t e r n P o l y t e c h n i c a l U n i v e r s i t y , X i a n 7 1 0 0 7 2 , C h i n a)

Th e e x pe r i me n t a l r e s u l t s s h o w t h a t u hr a s o ni c v i b r a t i o n a s s i s t e d g r i n d i n g wi t h EDM c a n e f f e c t i v e l y

r e d u c e s u r f a c e r o u g h n e s s , b u t t h e ma c h i n i n g s p e e d i s l o w. S c a n n i n g e l e c t r o n i c mi c r o s c o p e w a s u s e d t o a n a l y z e t h e mi c r o p r o i f l e s o f s u r f a c e a n d t e s t t h e t h i c k n e s s o f r e - me l t i n g l a y e r , t h e X- r a y d i f f r a c t o me t e r

超声研磨SiC单晶材料去除率与表面特征研究_肖强

第40卷第2期人 工 晶 体 学 报 V o.l 40 N o .2 2011年4月 J OURNA L OF SYNTHET I C CRY STA LS A pr i,l 2011超声研磨Si C 单晶材料去除率与表面特征研究肖 强1,2(1.西安理工大学机械与精密仪器工程学院,西安710048;2.西安工业大学机电工程学院,西安710032)摘要:为了提高S i C 单晶片的加工效率,降低表面粗糙度,通过实验对比研究了普通研磨与超声波辅助研磨两种研磨工艺。

实验表明,超声波辅助研磨S i C 单晶片材料去除率是普通研磨的两倍,表面粗糙度值也有显著降低。

本文同时分析了材料去除率提高与表面粗糙度值降低的原因。

关键词:Si C 单晶;超声研磨;表面特征;材料去除率中图分类号:TG580 文献标识码:A 文章编号:1000-985X (2011)02-0496-04Research on theM aterial R e m oval R ates and Surface Features ofSi C Si ngle Crystal by U ltrasonic Polishi ngX I AO Q iang(1.S c h ool ofM echanical Instrum en t al Eng i neeri ng ,X ia 'n Un ivers it y of Techn ol ogy ,X ia 'n 710048,Ch i na ;2.S chool ofM ech an i cal and E lectron ic Engineeri ng ,X ia 'n Technolog i calUn ivers it y ,X ia 'n 710032,Ch i na)(R eceive d 2Ap ril 2010,acce p te d 7D ece m ber 2010)Abst ract :According to characteristics of the brittleness and hardness o f S i C si n g l e crysta,l t h e ultrasoniclapp i n g process w ith the conventional po lish i n g process in theMRR and surface quality w as st u died .Them ateri a l re m ova l and surface roughness are studied experi m entally w ith respect to the i n fluence of the processes such as lappi n g speed and lapp i n g ti m e .The exper i m enta l resu lt show s that the m ateri a l re m ova l rate of ultrason ic lapp i n g is nearly t w o ti m es that o f the conventi o na l lapp i n g ,u ltrason ic lapp i n g producesa better surface qua lity .The reason form aterial re m ovo l i n creasi n g and surface roughness decreasi n g w asanalyzed .K ey w ords :S i C sing le crysta;l u ltrason ic lapp i n g ;surface characters ;m ateria l re m oval收稿日期:2010-04-02;修订日期:2010-12-07基金项目:陕西省工业攻关项目(2010K09-01)作者简介:肖 强(1976-),男,吉林省人,博士研究生,副教授。

《SiC工程陶瓷超声辅助制孔机理及加工工艺研究》

《SiC工程陶瓷超声辅助制孔机理及加工工艺研究》一、引言随着科技的不断进步,工程陶瓷材料在众多领域的应用日益广泛,如航空、航天、汽车、电子等领域。

然而,由于工程陶瓷材料硬度高、脆性大等特点,其加工难度较大。

SiC(碳化硅)工程陶瓷作为其中的一种重要材料,其制孔工艺更是关键。

本文将重点研究SiC工程陶瓷超声辅助制孔的机理及加工工艺,以期为工程陶瓷的加工提供新的思路和方法。

二、SiC工程陶瓷的特性和应用SiC工程陶瓷具有高硬度、高强度、高耐磨性、高耐热性等优点,广泛应用于各种恶劣环境下的部件制造。

然而,其硬脆特性使得制孔成为加工过程中的一大难题。

传统的制孔方法往往会导致孔壁粗糙、裂纹等问题,严重影响零件的使用性能。

因此,研究SiC工程陶瓷的制孔技术具有重要意义。

三、超声辅助制孔机理超声辅助制孔技术通过在制孔过程中引入超声波振动,有效地解决了传统制孔方法中存在的问题。

在SiC工程陶瓷的制孔过程中,超声波振动可以降低切削力,减小切削热,从而降低材料的脆性断裂倾向。

同时,超声波振动还可以改善切削液的渗透性能,提高切削效率。

此外,适当的超声波振动还可以改善工件的应力状态,减少裂纹的产生。

四、加工工艺研究(一)设备选择与参数设置超声辅助制孔设备应具备高精度、高稳定性的特点。

在参数设置方面,需根据SiC工程陶瓷的特性和加工要求,合理设置超声波振动频率、振幅、加工速度等参数。

此外,还需选择合适的切削液,以提高加工效率和加工质量。

(二)制孔工艺流程制孔工艺流程包括定位、钻孔、扩孔等步骤。

在定位过程中,需确保工件准确固定,避免加工过程中的偏移。

钻孔过程中,需控制好切削深度和切削速度,避免过切和欠切。

扩孔过程中,需根据实际需要调整扩孔刀具的尺寸和角度,以保证孔的精度和表面质量。

(三)工艺优化与改进针对SiC工程陶瓷的制孔过程,可通过优化设备结构、改进刀具设计、调整工艺参数等方法提高制孔质量和效率。

例如,采用合理的冷却方式降低切削热,通过优化刀具角度减小切削力等。

超声振动辅助抛光碳化硅试验

超声振动辅助抛光碳化硅试验摘要:为改善化学机械抛光加工碳化硅试件过程中存在的表面质量差等问题,将超声振动辅助化学机械抛光加工碳化硅与化学机械抛光进行对比,研究超声振动辅助抛光的效果。

关键词:碳化硅;超声振动;化学机械抛光单晶碳化硅硬度较大,仅次于金刚石,采用传统的加工方式抛光碳化硅效率较低,表面粗糙度较高[1-2]。

碳化硅材料的脆性较大,在加工过程中极易产生裂纹。

目前,能够得到全局化平坦的碳化硅晶片的加工方法是化学机械抛光,常作为加工单晶SiC材料的最后一道工序[3]。

但是传统抛光会出现磨粒团聚、分布不均匀等现象,影响抛光效率。

在传统化学机械抛光中加入超声振动可以提高材料加工效率[4]。

1 对比试验1.1 试验原理压电陶瓷是人工制造的多晶材料,在陶瓷片上施加电场,陶瓷片的极化方向与电场方向相同,施加电场使陶瓷片极化强度增大,陶瓷片内的正负束缚电荷之间距离增大,陶瓷片沿极化方向发生伸长形变[19-20]。

因此将压电陶瓷片置于抛光头内,实现抛光头的振动,并带动工件振动,实现超声振动辅助抛光。

1.2 试验设计与检测方法化学机械抛光碳化硅试验装置如图2所示,主要由自动研磨抛光机、配重块以及抛光垫组成。

图2 化学机械抛光装置图超声振动辅助抛光碳化硅试验装置如图3所示,主要由自动研磨抛光机、抛光垫、电滑环、压电陶瓷片以及超声波发生器等组成。

超声波发生的电信号通过电滑环传递到压电陶瓷片上,压电陶瓷片粘贴在抛光头上,超声振动透过抛光头以及碳化硅工件,作用在抛光垫及抛光液中。

试验选用山东天岳晶体材料有限公司生产的物理气相传输法生长的碳化硅晶片。

图3 超声振动辅助化学机械抛光装置图化学机械抛光和超声振动辅助抛光试验的抛光液成分保持相同均采用金刚石磨粒抛光液,压力保持相同均为0.020MPa,抛光盘转速相同均为50r/min,抛光时间相同均为30min,抛光垫保持相同均选择聚氨酯抛光垫.材料去除率是衡量抛光碳化硅效率重要因素,使用精密电子天平将抛光前后的碳化硅试件进行称重,抛光前后碳化硅试件质量差用∆m表示,,A 为碳化硅试件面积,抛光时间为t,材料去除率公式为:1.3 试验结果与分析对试验前后的工件质量进行测量,经过计算得到化学机械抛光的材料去除率为0.673μm/h,超声振动辅助化学机械抛光的材料去除率为1.013μm/h.采用奥林巴斯光学显微镜观察两种不同抛光方式的处理的碳化硅晶片表面形貌如图6和图7,可以发现经过化学机械抛光处理的碳化硅工件表面存在清晰可见的划痕,而增加超声振动辅助抛光后得到的工件表面更加光滑,划痕减少。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

的一些优良的加工效果[1]。 SiC 晶体作为一种超硬脆 材料,在电子和微电子领域有着广泛的作用,其加 工方法以金刚石线锯切割[2,3]与精密研磨技术[4]为主 要研究方向。 金刚石线锯 - 超声振动切割的本质是在普通线 锯切割过程中,给金刚石线锯施加一定振幅的超声 波振动,目的是将连续线锯切割的方式变成脉冲切 割的方式。这样改变了金刚石线锯上的磨粒与被加 工材料表面的接触形式, 导致整个加工机理的改变。 日本对振动切割技术的研究及实际应用表明,振动

1 SiC 单晶片超声振动切割试验研究

1.1 试验装置 本文对 SiC单晶片做超声振动切割试验的装置 示意图如图1所示, 采用环形线锯切割方式, 在金刚 石线锯上施加横向超声振动,以提高单晶片的表面 加工质量。图1中,a为超声波振幅,vs为线锯速度, vf为工件进给速度,nw为工件转速,Fn为法向锯切 力,Ft为切向锯切力,F0为工件受力。

CCD Test Based Process Parameters Optimizing for Compound Machining with Ultrasonic Vibration on SiC Wafer

LIU Yong LI Shujuan LI Yan WAN Bo

(School of Mechanical and Precision Instrument Engineering, Xi’an University of Technology, Xi’an 710048)

Abstract:Since it is difficult for ultrasonic vibration compound machining to get effective cutting mechanism mathematical model through dynamic analysis, and experimental study is shown an effective method to solve this problem, following researches by means of central composite design(CCD) testing are carried out. 4-factor and 3-level SiC wafer ultrasonic vibration compound machining test scheme is designed, and then second-order relational model is established between tangential cutting force, surface roughness, and their main process parameters (wire saw speed, workpiece feed rate, rotational speed, and ultrasonic amplitude) by using response surface methodology. According to multiple quadratic fitting of testing data, quadratic equation of cutting force and surface roughness is obtained. Constrains of actual machining condition upon the parameters are analyzed further. With the goal of improving surface quality (minimized surface roughness) of SiC wafer, the parameters optimization model is established. Particle swarm optimization algorithm and its procedure are designed to solve the model. Test proves that the algorithm could achieve optimized process parameters which satisfy multiple constraints rapidly and effectively. Key words: SiC Wafer Ultrasonic Vibration Process Parameters Central Composite Design Particle Swarm Optimization

2

切割的效率相当于普通无振动切割的 2~3 倍[5],并 且可以降低切削力, 提高切割精度, 延长刀具寿命。 但这项技术的加工机理仍不清楚,大量研究是通过 试验分析来发现工艺参数的内在联系,形成经验规 律。文献[6]基于冲量理论和振动加工理论建立了电 镀金刚石线锯超声切割锯切力数学模型,并进行了 超声振动与普通锯切力对比试验研究,结果表明锯 切力的大小随线锯往复频率的提高而降低,随侧向 压力的增加而增大。文献[7]中建立了环形金刚石线 锯加工的振动方程,研究了在锯切力作用下锯丝的 随机振动,得出张紧力、锯丝速度对锯丝振动的影 响规律。文献[8]在采用正交试验获得锯切力经验方 程的基础上, 利用遗传算法对加工参数进行了优化, 给出了工况约束下最小化锯切力的工艺参数获取方 法。上述理论与试验研究为 SiC 单晶片的生产加工 提供了参考依据,具有良好的工程应用价值。 本文在上述研究的基础上,采用中心复合设计 (Central composite design,CCD)试验方法研究影响 SiC 单晶片表面加工质量的主要因素间的内在联 系,并设计粒子群算法优化加工切削参数,以期快 速获取满足要求的最佳工艺参数。

3

( nw =12rpm, vs=1.6m/s )

分别拟合因素与二者之间的函数关系,得到相应的 数学模型,并通过方差分析来判别模型拟合的优良 程度,本文采用的分析工艺参数的二阶模型如下

图2

Ra=y(vf,a)的响应曲面

基于 CCD 试验的 SiC 单晶片超声振动 加工工艺) (西安理工大学机械与精密仪器工程学院

摘要:由于超声振动复合加工过程很难通过动力学分析得到有效的切割机理的数学模型,而试验研究不失为解决该问题的一 种有效方法。文中采用中心复合设计(Central composite design,CCD)试验方法,设计四因素三水平的 SiC 单晶片超声振动复 合加工试验方案;引入响应曲面法建立切向锯切力、表面粗糙度与主要工艺参数(线锯速度、工件进给速度、工件转速和超声 波振幅)的二阶关系模型,通过对试验数据的多元二次拟合,分别获得切削力和表面粗糙度的二次方程表达式;进一步分析实 际加工条件对工艺参数的约束,并以提高 SiC 单晶片的加工表面质量(即最小化加工表面粗糙度)为目标建立工艺参数优化模 型;设计粒子群优化算法及其流程进行优化问题求解,通过实例验证,该算法可以快速有效地获得满足多约束的最佳工艺参 数。 关键词:SiC 单晶片 中图分类号:TG663 超声振动 工艺参数 中心复合设计 粒子群优化

CCD 设计因素和水平

-1 1.3 0.025 8 0 水平 0 1.6 0.05 12 0.001 1 1.9 0.08 16 0.002

由 CCD 设计的试验方案及试验测量结果如表 2 所示。其中,切向锯切力(Ft)是由 Kistler9257B 型三 向压电式测力仪采集获得。表面粗糙度 (Ra) 采用 TR300 便携式粗糙度形状测量仪从 SiC 切片圆心沿 八个不同方向向外测量,取其平均值。Ft 和 Ra 是评 价硬脆材料锯切工艺效果的重要指标,且在一定程 度上可以预测加工表面质量的优劣。

图1

试验装置结构示意图

1.2

试验方法及方案

由于试验过程涉及因素相对较多, 故选取 CCD 进行二阶试验设计。 该方法采用数学和统计学技术, 将试验数据用多项式方程拟合,用方差分析评估拟

1.3

数据处理及分析

利用 CCD 试验获得的切向锯切力和粗糙度的 数据, 采用响应曲面法[9]进行多元二次方程的回归,

表2 CCD 设计试验方案及试验结果

方案 线锯速度 进给速度 工件转速 超声振幅 切向锯切力 粗糙度 Ft/N Ra/μm 编号 vs/(m/s) vf/(mm/min) nw/(r/min) a/mm 1 1.3 0.025 8 0 5.34 0.842 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 1.9 1.3 1.9 1.3 1.9 1.3 1.9 1.3 1.9 1.3 1.9 1.3 1.9 1.3 1.9 1.3 1.9 1.6 1.6 1.6 1.6 1.6 1.6 1.6 1.6 1.6 1.6 1.6 1.6 0.025 0.080 0.080 0.025 0.025 0.080 0.080 0.025 0.025 0.080 0.080 0.025 0.025 0.080 0.080 0.050 0.050 0.025 0.080 0.050 0.050 0.050 0.050 0.050 0.050 0.050 0.050 0.050 0.050 8 8 8 16 16 16 16 8 8 8 8 16 16 16 16 12 12 12 12 8 16 12 12 12 12 12 12 12 12 0 0 0 0 0 0 0 0.002 0.002 0.002 0.002 0.002 0.002 0.002 0.002 0.001 0.001 0.001 0.001 0.001 0.001 0 0.002 0.001 0.001 0.001 0.001 0.001 0.001 4.99 8.21 7.97 5.31 5.14 8.16 7.68 3.92 3.7 5.15 4.73 3.74 3.52 5.02 4.53 4.78 4.49 3.08 4.31 4.27 4.09 6.27 4.03 4.15 3.97 4.11 3.90 4.13 4.02 0.791 1.121 1.040 0.831 0.815 1.152 1.020 0.470 0.360 0.837 0.773 0.399 0.313 0.824 0.754 0.633 0.580 0.320 0.708 0.592 0.569 0.910 0.543 0.527 0.508 0.534 0.515 0.506 0.529