窑炉烧成工艺技术

唐代陶瓷的窑炉技术

唐代陶瓷的窑炉技术唐代是中国陶瓷史上的一个辉煌时期,唐代陶瓷以其精美的工艺和独特的风格享誉古今。

在唐代,窑炉技术的进步对陶瓷的发展起到了至关重要的作用。

唐代陶瓷的窑炉技术在当时达到了一个新的高度,为后世的陶瓷制作技术奠定了坚实的基础。

一、唐代窑炉的种类唐代窑炉主要有龙窑、窑、官窑、私窑等几种类型。

其中,龙窑是唐代最具代表性的一种窑炉,它的出现标志着唐代陶瓷窑炉技术的进步和发展。

龙窑是一种连窑,可以同时烧制大量的陶瓷制品,提高了生产效率,也保证了陶瓷制品的质量。

二、唐代窑炉的结构唐代窑炉的结构相对简单,主要由炉膛、烟道和烟囱组成。

炉膛是烧制陶瓷的地方,烟道用来排出烟气,烟囱则起到排烟和保持炉内温度稳定的作用。

唐代窑炉的结构设计合理,能够有效地控制燃烧过程,保证陶瓷制品的烧制质量。

三、唐代窑炉的燃料唐代窑炉的燃料主要有木炭、柴火和煤炭等。

不同的燃料对陶瓷的烧制过程和成品的质量都会产生影响。

唐代陶瓷制作中,燃料的选择非常重要,需要根据不同的窑炉和陶瓷制品的要求来确定合适的燃料类型。

四、唐代窑炉的温度控制唐代窑炉在烧制陶瓷时需要严格控制温度,以保证陶瓷制品的质量。

唐代陶瓷工匠通过调节燃料的燃烧速度和炉内空气流动情况来控制窑炉的温度。

他们在实践中总结出了一套经验丰富的温度控制方法,使得唐代陶瓷的烧制达到了一个新的高度。

五、唐代窑炉的创新唐代陶瓷工匠在窑炉技术方面进行了许多创新,不断改进窑炉的结构和设计,提高了烧制陶瓷的效率和质量。

他们还尝试使用新的燃料和燃烧技术,探索出了许多新的烧制方法,为唐代陶瓷的发展注入了新的活力。

总结:唐代陶瓷的窑炉技术在当时达到了一个新的高度,为后世的陶瓷制作技术奠定了坚实的基础。

唐代窑炉的种类多样,结构简单而合理,燃料选择重要,温度控制严格,创新不断。

唐代陶瓷工匠在窑炉技术方面的努力和创新为唐代陶瓷的繁荣发展做出了重要贡献,也为后世的陶瓷制作技术提供了宝贵的经验。

天然气窑炉基本工艺流程 -回复

天然气窑炉基本工艺流程-回复天然气窑炉是一种常见的燃烧设备,广泛应用于工业生产中的烧结、干燥和热处理等工艺过程。

它以天然气为燃料,通过燃烧产生的高温热能来完成物料的加热和变化。

本文将详细介绍天然气窑炉的基本工艺流程,包括进料、燃烧、加热和排放等环节,以帮助读者更好地了解和应用这一技术。

一、进料环节进料环节是天然气窑炉工艺的起点,主要包括原料的选取、准备和投料过程。

在选择原料时,需要综合考虑物料的性质、加工要求和工艺流程等因素。

然后,根据窑炉的设计和规格,制定合理的投料计划,确保物料的持续供应和均匀分布。

二、燃烧环节燃烧环节是天然气窑炉工艺的核心部分,主要包括燃气供给、点火和燃烧控制三个过程。

首先,通过天然气管道将燃气输送到燃烧器。

然后,利用点火设备将燃气引燃,形成燃烧火焰。

最后,通过控制燃气和空气的比例、供给速度和燃烧区温度等参数,实现燃烧的稳定和高效。

三、加热环节加热环节是天然气窑炉工艺的关键环节,主要通过传热方式将燃烧产生的高温热能传递给物料。

常见的传热方式包括辐射、对流和传导等。

在窑炉内,燃烧产生的热能首先通过辐射方式传递给物料表面,使其升温。

然后,通过对流和传导方式,热能进一步传递到物料内部,实现加热效果。

同时,通过调整窑炉的结构和运行参数,使热能的传递过程更加均匀和高效。

四、排放环节排放环节是天然气窑炉工艺的末端环节,主要包括烟气处理和废渣处理两个过程。

在烟气处理过程中,窑炉燃烧产生的烟尘、有害物质和尾气等需要进行有效的处理和净化,以保护环境和人体健康。

常见的处理手段包括电除尘、湿法脱硫和脱硝等技术。

在废渣处理过程中,需要对窑炉产生的固体废渣进行回收、综合利用或安全处置,以达到资源化和环保要求。

综上所述,天然气窑炉基本工艺流程包括进料、燃烧、加热和排放等环节。

通过合理的原料选取、燃烧控制和传热方式,可以实现窑炉的高效运行和物料的理想加热效果。

同时,在烟气和废渣处理过程中,应注重环境保护和资源利用,实现可持续发展的目标。

陶瓷烧成技术

第三讲陶瓷烧成技术烧成是将陶瓷坯体在相应的窑炉中进行加热处理,使其发生一系列的物理化学变化,形成预期的矿物组成和显微结构,从而形成固定的外形并获得所要求性能的工序。

烧成时坯体将发生脱水、分解、化合等物理和化学变化,烧成后制品具有一定的机械强度及使用性能。

陶瓷烧成的窑炉主要有隧道窑、辊道窑、梭式窑等。

烧成时的温度制度、气氛制度、压力制度等与产品的质量有直接关系。

因此,烧成过程是陶瓷生产中重要的工序之一。

一、陶瓷坯体的烧成过程(一)烧成过程的阶段划分陶瓷坯体烧成时,根据不同温度区间的主要作用与主要变化反应可分为如下几个阶段(见表3-1)。

在整个烧成过程中,制品在窑内经历了不同的温度变化和气氛变化,既有氧化、分解、新的晶体生成等复杂的化学变化,也伴随有脱水、收缩、以及密度、颜色、强度与硬度的改变等物理变化。

并且这些变化总是相互交错地一起进行。

(二)影响坯体烧成时物理化学变化的主要因素影响坯体烧成时物理化学变化的主要因素主要有坯料的化学组成与矿物组成、坯料的物理状态等。

1.坯料的化学组成与矿物组成根据坯料的化学组成,可以推断坯体在烧成过程中产生膨胀或气泡的可能性,可以估计坯体的耐火度的高低,也可以推断坯体烧后的呈色等。

坯体在烧成过程中的物理化学变化与坯体的化学组成有关,但坯料的化学分析只能提供坯料性质的大致情况,不能完全说明问题的本质,因为化学分析是将泥料的化学组成用氧化物表示出来,实际上泥料的各种成分绝大部分不是以游离氧化物形式存在,而是各式各样的化合物。

更准确地说,坯体在烧成过程中的物理化学变化是取决于泥料的矿物组成。

例如高岭土和多水高岭土,它们的晶体结构基本相似,但在加热过程中的脱水反应是不相同的。

即使是同一氧化物,在两种不同的矿物组成中所起的作用也不一定相同,例如游离石英与黏土或长石中的氧化硅,其所起作用的性质就不一样。

同样是氧化硅,在以不同的晶态(石英、鳞石英、方石英)存在时,会表现出不同的特性。

古代窑炉工艺的发展历程与技术特点

古代窑炉工艺的发展历程与技术特点窑炉是制造陶器不可或缺的工具,而古代窑炉则是中国陶瓷发展历程中的一个重要组成部分。

由于窑炉的种类和使用方式不同,每一种窑炉都有其独特的工艺特点和造型。

在过去几千年的历史长河中,古代窑炉的发展经历了多个时期,并形成了各自独特的技术特点。

新石器时代新石器时代是陶器的起始时期,也是中国古代陶瓷工艺的开端。

在这个时期,人们开始发掘并利用自然资源制作各种陶器,但由于条件有限,陶器的制作往往是简单的手工作业。

在窑炉方面,新石器时代主要使用的是坑炉,这是一种通过挖掘地面并加以烧制的简易炉具。

坑炉既易制作,又节约材料,深受人们喜爱。

然而,由于古代人们对窑炉工艺的认识不足,坑炉制作出的陶器因温度不够高,容易出现粗糙、不均匀等问题。

战国时期进入到战国时期,中国陶瓷工艺逐渐成熟。

人们对窑炉的使用和制作也有了新的认识。

本时期,出现了烧陶技术中的代表之作——长沙窑。

需要指出的是,这一时期的窑炉和工艺水平灵活、多样,已经不再满足于简单的手工作业,而是采用了矸石砌筑、羽灰筑窑等方法来加强窑炉的结构,提高炉温,制作精细的陶瓷。

烧成的陶器外观呈现出明亮、细腻的特点,为后来的工艺提供了重要参考。

汉代至唐代随着历代的兴起和变革,窑炉工艺也迅速发展。

在汉代时期,中国已经形成了许多著名的窑炉,如今仍为人称道的有彩陶窑、尧山窑等。

这些窑炉的特点在于技术精湛,陶器质地细腻,造型多样。

在唐代时期,窑炉工艺达到了另外一种高峰。

唐代始与安颜、松滋、黄阳等窑炉的出现使陶瓷工艺走上了一个新的台阶。

唐代时期的窑炉运用了多种技术,不断完善材料质地,使制造出的陶器更加细腻、纯洁。

这一时期最主要的成就是式微窑的发明、广义窑的兴起。

宋代至明代宋代时期,窑炉发展更趋成熟。

制陶技术之所以能够有所进步,归因于出现的大量著名窑炉如宋代南京版瓷、宜兴紫砂瓷等。

特别是在制瓷方面的突破,宋代冲氏青瓷、汝窑青瓷、定窑白瓷等都成为了著名的制瓷窑炉。

窑炉及陶瓷烧成

葫芦窑是景德镇人在元代把马蹄窑和龙窑的特点 结合起来,产生的新窑体。

葫芦窑综合了马蹄窑半倒焰的技术和龙窑窑体结 构的长处,形成了南北优势并存的产物。

第一讲

窑炉及陶瓷烧成

李萍 2013年5月

陶瓷是火的艺术。 烧成(烧结)是在热工设备中进行的。 这里热工设备指的是陶瓷生产窑炉及其附属设备。 烧结陶瓷的窑炉类型很多,同一种制品可在不同 类型的窑内烧成,同一种窑也可烧结不同的制品。

第一节 窑炉的发展历程——古代窑炉

1. 最原始烧陶的方法是不用窑的 垒坯露天烧:在地面上挖一浅坑或在地面铺上小 石头块,上面放上陶坯后,用干枝柴草围住周围 顶部,外面涂抹较稠的黄土泥,上留通风小孔, 地面点火烧制。

窑内容量大约在200-240m3左右,整个窑由多个室串联组成, 每个窑室有大有小,窑头与窑尾小,越接近中间越大,每个窑 室的隔墙下有通火孔,窑室的每个后顶上有排气口,同时每边 各开一个窑门,窑长因各地不同而异。

8. 明末景德镇创造发明了烧制温度达1300℃以上 的景德镇窑。

窑身如半个瓮俯覆,又似半个蛋形覆置,也象一个前 高后低的隧道。 景德镇窑是在明末清初时期,在葫芦窑基础上演化而 成的。其特点是把葫芦窑两室之间的折腰取消,使之 变成“形如覆瓮”的蛋型,所以也叫瓮形窑或蛋形窑, 景德镇人把这个独具地方特色,独具技术优势的属于

梭式窑

梭式窑是一种现代化的间歇窑,其结构与 隧道窑的烧成带相近,由窑室和窑车两大部 分组成,坯件码放在窑车棚架上,推进窑室 内进行烧制,在烧成冷却后将窑车和制品拉 出窑室外卸车,窑车的运动犹如织布机上的 梭子,故称为梭式窑。

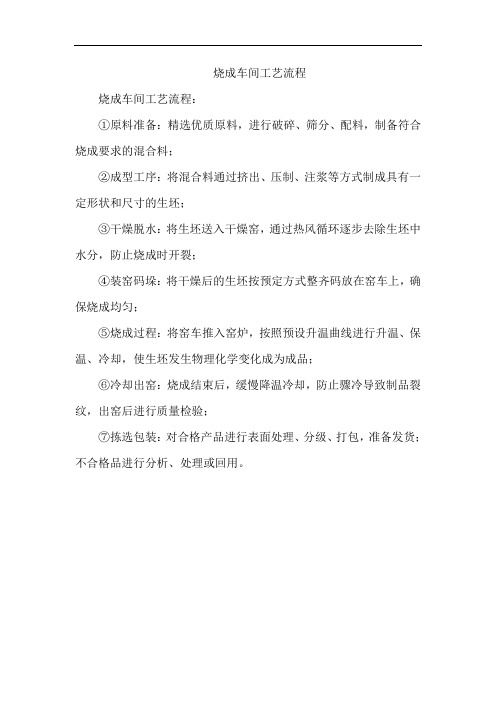

烧成车间工艺流程

烧成车间工艺流程

烧成车间工艺流程:

①原料准备:精选优质原料,进行破碎、筛分、配料,制备符合烧成要求的混合料;

②成型工序:将混合料通过挤出、压制、注浆等方式制成具有一定形状和尺寸的生坯;

③干燥脱水:将生坯送入干燥窑,通过热风循环逐步去除生坯中水分,防止烧成时开裂;

④装窑码垛:将干燥后的生坯按预定方式整齐码放在窑车上,确保烧成均匀;

⑤烧成过程:将窑车推入窑炉,按照预设升温曲线进行升温、保温、冷却,使生坯发生物理化学变化成为成品;

⑥冷却出窑:烧成结束后,缓慢降温冷却,防止骤冷导致制品裂纹,出窑后进行质量检验;

⑦拣选包装:对合格产品进行表面处理、分级、打包,准备发货;不合格品进行分析、处理或回用。

陶瓷窑炉烧成技术

陶瓷窑炉烧成技术

陶瓷窑炉烧成技术是我国的传统文化重要的组成部分。

陶瓷烧成窑分类如下:

(一)隧道窑

隧道窑因其产量高,燃耗低,劳动条件好,易机械化、自动化,是目前陶瓷及耐火材料工业应用较多的现代化窑炉。

隧道窑的窑顶用耐火砖砌筑,或用耐火浇注料预制块砌筑。

窑底则由多台窑车组成。

窑车沿固定的导轨移动。

料坯放在窑车上由窑头推入窑内,经过预热、烧成和冷却,最后从窑尾出窑而获得成品。

(二)倒焰窑

倒焰窑是陶瓷工业目前常用的一种火焰窑炉,亦是烧制耐火制品的热工设备。

因为火焰在窑内是自窑顶倒向窑底的,所以叫倒焰窑。

倒焰窑为间歇操作。

其容积随生产的需要和工艺条件而变化,容量小的只有几立方米。

其外形可以分为圆窑和方窑两种。

圆窑窑内上下温差较小,约20℃左右,上下温度分布比较均匀,目前使用较多。

窑

的烧成制度、亦随烧成制品的材质而变动。

(三)梭式窑

梭式窑是一种窑车式的倒焰窑,其结构与传统的矩形倒焰窑基本相似。

梭式窑烧嘴安设在两侧窑墙上,窑底用耐火材料砌筑在窑车钢架结构上,即窑底吸火孔、支烟道设于窑车上,并使窑墙下部的烟道和窑车上的支烟道相连接;窑车在窑室底部轨道移动,窑车数视窑的容积而定;窑车之间及窑车与窑墙之间设有曲封和砂封。

陶瓷工艺学--8 烧成-09.10

这些碳素和有机物加热即发生氧化反应:

C(有机物)+O2

350º C

CO2

C(碳素)+O2

2H2 + O2

600º C

CO2

2H2O

250~ 920º C

S + O2

2CO+O2

SO2

2CO2

这些反应要在釉面熔融和坯体显气孔封闭前

结束。否则,就会产生烟熏、起泡等缺陷。

2. 硫化铁的氧化 FeS2+O2

1. 升温速度的确定

A.低温阶段:升温速度主要取决于坯体入窑时的 水分。

如果坯体进窑水分高、坯件较厚或装窑量大,则升

温过快将引起坯件内部水蒸气压力增高,可能产生开 裂现象; 对于入窑水分不大于1%~2%的坯体,一般强度也 大,在120℃前快速升温是合理的;对于致密坯或厚胎

坯体,水分排除困难,加热过程中,内外温差也较大,

3MgO4SiO2H2O

600~ 970º 3(MgOSiO )(原顽火辉石)+ SiO +H O C 2 2 2

蒙脱石脱水:

Al2O34SiO2nH2O

Al2O34SiO2+nH2O

5. 晶型转变

石英在573℃时, -石英迅速地转变为 -石英, 体积膨胀0.82%;在870℃-石英缓慢地转变为 -鳞石 英,体积膨胀16%。石英晶型转变造成的体积膨胀, 一部分会被本阶段的氧化和分解所引起的体积收缩所 抵消。如果操作得当,特别是保持窑内温度均匀,这 种晶型转变对制品不会带来多大的影响。 由粘土脱水分解生成的无定形Al2O3,在950℃时 转化为-Al2O3。随着温度的升高,-Al2O3与SiO2反应 生成莫来石晶体。

(三)高温玻化成瓷阶段 (从950℃到最高烧成温度)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

窑炉烧成工艺技术

窑炉烧成工艺技术是指对陶瓷制品进行烧结和成型的一种工艺技术。

它是将制作好的陶瓷坯体经过高温烧制,使其发生物理和化学变化,在炉中进行一系列的处理,使其变得致密,增强强度和耐磨性的过程。

窑炉烧成工艺技术对于陶瓷制品的质量和性能有着重要影响。

窑炉烧成工艺技术的主要步骤包括:上物、砌炉、放坯、烧成和取坯等环节。

首先是上物,是指将制作好的陶瓷坯体放到窑炉里的过程。

在上物时需注意坯体摆放的方式,要做到整齐划一,使得每个坯体都能充分接触到热源,从而实现坯体的均匀加热。

接着是砌炉,即将上好的物品按照特定的方式摆放到窑炉中。

不同陶瓷产品的烧成工艺是不同的,因此需要根据产品的特性和炉型来进行合理的摆放。

常见的摆放方式有矩形排列、楔状排列等。

砌炉时还需要注意留有放坯道,方便进行放坯操作。

放坯是指将上好的陶瓷坯体放置在窑炉内的过程。

主要有手工放坯和机械放坯两种方式。

手工放坯通常用于小型窑炉,操作者根据物品大小、质量和窑炉容量等因素,将坯体放置在窑炉内适当的位置。

机械放坯则是通过机械设备将坯体精确地放置在预定位置。

烧成是窑炉烧成工艺技术的核心步骤。

通过加热使坯体达到一定的温度,使其中的有机物脱失、水分蒸发、胶结剂燃烧等过程发生。

烧成过程的控制很关键,需要根据陶瓷产品的特性和

要求来控制温度升降速率、保温时间等参数。

同时,还需要防止窑炉内气氛的氧化还原和陶瓷表面的氧化等问题。

最后是取坯,即将烧成好的陶瓷制品从窑炉中取出。

这一步需要注意的是防止窑炉内外温度骤变引起陶瓷制品破裂。

通常使用自然冷却和缓冷两种方式来保证陶瓷制品的品质。

总结一下,窑炉烧成是对陶瓷制品进行烧结和成型的过程,其工艺技术的重要性不可忽视。

合理的上物、砌炉、放坯、烧成和取坯等步骤,能够保证陶瓷制品的质量和性能得到充分提升。

只有不断提高窑炉烧成工艺技术,才能生产出更加优质的陶瓷制品。