PFMEA表格(第四版)

PFMEA 培训资料(第四版SOD评分标准)

PFMEA的严重度评价准则表

后

评定准则:后果的严重度

当潜在失效模式导致最终顾客和/或一个制造/装配厂产生缺陷时便得出相

果 应的定级后果。最终顾客永远是要首先考虑的。如果两种可能都存在的,

PFMEA管理基准 第四版

S、O、D的评分标准

更新点

第四版PFMEA管理基准

1、第四版的格式意在更容易阅读。 使用”/”作提示指出关键段落改善了严重度、发生率、探测度级别表以便在真实分析 和使用时更有意义(描述更加全面)。 2、改善了严重度、发生率、探测度级别表以便在真实分析和使用时更有意义 3、对频率的评价要求更高。 4、建议RPN不要作为评价风险的基本方法使用。RPN极限法的使用已经作为惯例阐述 是不建议使用的方法。

采用两个严重度值中的较高者。

顾客后果的严重度

制造/装配后果的严重度

不符合 潜在失效模式影响车辆安全运行和/或包含 可能危及作业员(机器或组装

安全和 不符合政府法规情形,失效发生时无警告 )而无警告。

或法规 。

要求 潜在失效模式影响车辆安全运行和/或包含 可能危及作业员(机器或组装

不符合政府法规情形,失效发生时有警告 )但有警告。

次要功能 次要功能丧失(汽车可运行,但是 生产运行的100%需要进行下生产线返工然 6

丧失或降 舒适度/便利等功能丧失)。

后可被接受。

低 次要功能降级(汽车可运行,但是 生产运行的一部分需要进行下生产线返工 5

舒适度/便利等功能降低)。

然后可被接受

烦扰的小 汽车可运行,但是外观或者噪音等 生产运行100%需要在其运行前进行生产线 4

PFMEA(通用)第四版

概念启始 认可

计划 认可

原型试作

量试

量产

1.规划 2.产品设计 DFMEA 3.过程设计 PFMEA 4.产品/过程确认

规划 生产

计划/定义 产品设计/ 过程设计/

研发立案

验证

验证

产品 / 过程 确认

5.回馈与纠正 生产阶段/ 回馈纠正 12

PFMEA

FMEA作业流程

任务确认

决定 分析层级

系统、 子系统、

*专注于少数重要的失效模式

15

PFMEA

潜在失效模式与后果分析

项目

潜在

/功能(要求) 失效模式

潜在 失效后果

严 重 度

等 级

潜在原因/ 失效机制

频 度

现行设计 (制程)管制

预防 检测

探R

测 P 建议措施 度N

责任与 目标 完成日期

措施结果

严

采行措施 重

计输入要求进行验证和确认的方式表达。制 造过程设计输出必须包含:

—规范和图纸; —制造过程流程图/场地平面布置图;

—过程FMEA;

—控制计划; —作业指导书;

3

PFMEA

7.3.1.1 多方论证 组织必须使用多方论证的方法来进行

产品实现的准备工作,包括如下: —开发/决定特殊特性以及对其监视。 —开发和评审FMEA,包括为降低潜在 风险而采取的措施。 —开发和评审控制计划。 注:典型的多方论证包括组织的设计、 制造、工程、质量、生产和其它适当 的人员。

• 波音与马丁公司在1957年正式编订FMEA的作业程序, 列在其工程手册中

• 60年代初期,美太空总署将FMECA成功地应用于太 空计划。美军同时也开始应用FMECA技术,并于 1974年出版MIL-STD-1629 FMECA作业程序。

PFMEA_详解

控制方法不是放之四海的准则

PFMEA

16.现行过程控制

过程控制举例: 量具计划/首件检查/制造过程防错/工序中的检 查/培训/作业指 导书/目视检查/触摸(标记)零件/最终测试/产品审核

17.探测度(Detection)——发现失效模式的可能性

指在零部件离开制造工序或装配工位之前,用现行过程控制 方法找出失效起因/机理过程缺陷的可能性的评价指标。 不易探测度控制方法分级评价指标为‘1~10’级。

PFMEA

19.建议措施

按RPN排出失效模式顺序.对等级较高的项目制定纠正措施计 划. 应考虑以下措施: 1)对RPN的TOP3问题,应考虑采取措施; 2)对高严重度(9或10),不管RPN值是多大,必须预以特别关注. 20.责任和目标实现日期 负责推荐措施和目标实现日期 的个人 21.采取的措施

新版更多的是理念的提升

PFMEA

• • • • 一、什么是FMEA FMEA:Failure Mode &Effect Analysis FMEA的中文:失效模式和后果分析 失效模式:是指制造过程无法达到预定或 规定的要求所表现出的现象;如:不合格 品、不良设备状况等; • 后果:指失效模式在客户处(包括下工序) 所造成的不良影响。

PFMEA

• FMEA的作用:

1)预防:可以预先发现或评估产品/过程中潜在的失效及影 响。 2)持续改进,不但改进并积累经验,并将其文件化,程序 化。 3)防错:避免同类错误的发生。 4)顾客要求:部分顾客要求供应商有FMEA,并不断更新。 5)审核要求:为通过ISO/TS16949等标准必须做FMEA。 6)集中有限的资源于高风险项降低开发成本。 7)提高产品功能保证和可靠性 8)缩短开发周期 9)改善内部信息交流 10)将责任和风险管理联系起来。

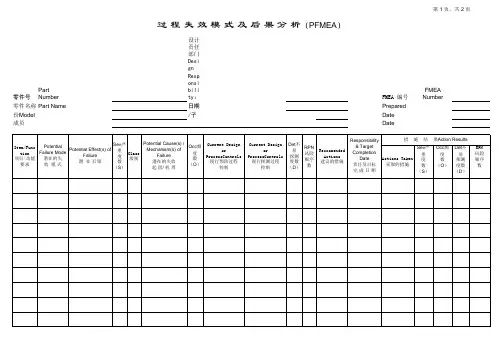

制程PFMEA分析表格

零件号 Part Number 设计责任部门Design Responsibility: 关键日期Key Date: 系统/子系统/部件System/Subsystem/Component FMEA 编号 FMEA Number 零件名称 Part Name 车型/年份Model Year(s)/Vehicle(s) 核心小组成员Core Team Member 编制Prepared by: 编制日期Date (Orig.): 修订日期Date (Rev.):

Det不 RPN 易 风险 探测 顺序 度数 数 (D)

Reccomended Actions 建议的措施

第 2 页,共 2 页

sults RPN 风险 顺序 数

Sev严 Potential Effect(s) of 重 Class Failure 度 级别 潜 在 后果 数 (S)

Potential Cause(s) / Mechanism(s) of Failure 潜在的失效 起 因/ 机 理

Occ频 Current Design or Current Design or 度 ProcessControls现 ProcessControls 数 行预防过程 现行探测过程 (O) 控制 控制

措 施 结 果Action Results Responsibility & Target Sev严 Occ频 Det不 Completion 重 度 易 Date Actions Taken 度 数 探测 采取的措施 责任及目标 数 (O) 度数 完成日期 (S) (D)

Potential Item/Funct Failure Mode ion 项目/功能 潜在的失 要求 效 模式

PFMEA表格

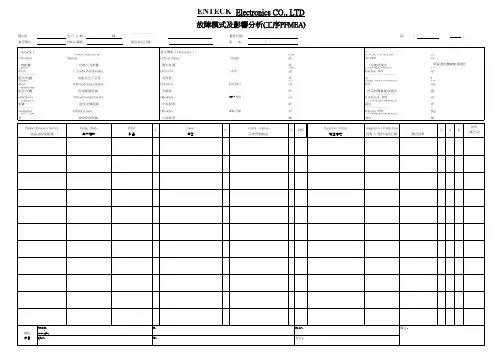

故障模式及影響分析(工序PFMEA)

機 種:203 客 戶 名 稱: FMEA 編號: 首次發行日期: 最近修定日期: 發生機率( Occurrence ) 6.Major reduction in function. 功能大受影響 7. Totally dysfunctional. 功能完全不正常 8.Presents minor hazard. 形成輕微危險. 9.Presents injury hazard. 造成受傷危險. 10.Fatal if used. 造成致命危險. Failure Mode 失效模式 Effect 影響 1.remote chance, 微乎其微. 2.Very low 非常低. 3.Very low 非常低. 4.Moderate 中等程度 5.Moderate 中等程度 Cause 原因 current controls 目前管制辦法 500-2500 66.7-500 6.67-66.7 1-6.67 <1ppm 6.High 高度 7.High 高度 8.Very High 非常高 9.Very High 非常高 10.Almost certain 幾乎是必然會發生 Corrective Action 矯正措施 125000 - 333333 50000- 125000 12500-50000 2500-12500 審核日期: 版 本: 1 偵測能力( Detection ) 1.Certain to be detected. 90~100% 一定能偵測出 2.Very high chance of detection 80% 非常高的機會能偵測出. 3.High chance of detection. 70% 很高的機會能偵測出 4.Moderately high chance of detection. 60% 中高程度的機會能偵測出. 5.Moderate chance of detection 50% 中等程度的機會能偵測出. Assigned to / Comp. Date 負責人/預計完成日期 矯正結果 6.Low chance of detection. 40% 低程度的機會能偵測出 7.Very low chance of detection. 30% 4 8.Remote chance of detection. 20% 微乎其微的機會能偵測出. 9.Very remote chance of detection. 10% 非常微乎其微機會能偵測出. 10.Slips by undetected. 無法偵測. RPN ( 矯正后) 頁 次: 1 OF 1 責任單位: 嚴重性(Severity ) 1.No effect 無影響 2.Minor effect-fit/cosmetics 輕微影響-配合/外觀. 3.Major effect-fit/cosmetics. 嚴重影響-配合/外觀. 4.Minor reduction in Function. 功能稍受影響 5.Customer dissatisfied. 客戶不滿意 Product Process or Service 產品流程或服務

PFMEA表格(第四版)

措施结果action results R P N

必备条件 requirement

S

O

D

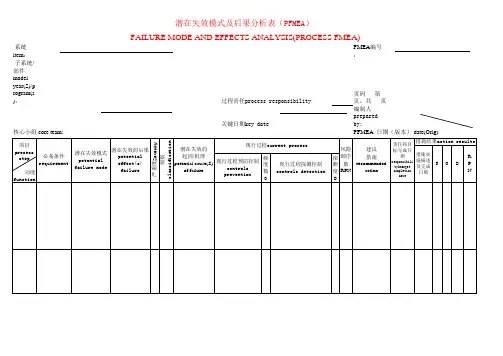

潜在失效模式及后果分析表(PFMEA) RE MODE AND EFFECTS ANALYSIS(PROCESS FMEA)

系统item: 子系统/部件model year(S)/program(s): 核心小组 core team:

级别 classification 项目 process step 功能 function 严重度Severity 潜在失效模式 potential failure mode 潜在失效的后 果potential effect(s) failure 现行过程current process 潜在失效的 起因/机理 频 potential cause(S) 现行过程预防控制 度 现行过程探测控制 controls of failure 数 controls detection prevention 0

FMEA编号 : 过程责任process responsibility 关键日期key date 页码 第 页,共 页 编制人 prepared by: PFMEA 日期(版本) date(Orig)

风险 建议 顺序 措施 探 测 数 recommended action 度 RPN D

责任和目 标完成日 措施实 期 responsibili 施描述 ty&target 及完成 completion 日期

PFMEA_详解

如新设备的投入运行,我们亦可以预先进行MFMEA,分析、考虑由于设备可能造成的产 品品质问题及可靠度等原因,预防采取措施消除不良因素;现有设备、特定的一种设 备在运行中出现的设备故障等均采用FMEA进行改善,以确保设备的正常运转。

工序:铣沉孔(工序库存2000件)….安装门开关

失效模式:未加工 失效原因:铣刀断——4次/年 过程控制方法:

更换铣刀——1次/1000件 S=

O= 7or8 8(PPM=4*1000/200,000*106=20000)

D= 9or10(更换铣刀不是检测手段,所以此处可以按没有控制手段处理)

RPN

PFMEA

15.频度(Occurrence)

指具体的失效模式发生的频率(概率).或可获得的话,用历史数据.通常是由 授权单位,退货部门,维修部门和废品报告部门衡量. 若无法获得历史数据,则用客观评价.

16.现行过程控制 是对尽可能防止失效模式的发生,或者探测 将发生的失效模式 的控制的描述. 两类控制方法: 1)预防——事先措施(防错)

产量:200,000件/年

工序:铣沉孔(工序库存20件)….安装门开关

失效模式:未加工 失效原因:铣刀断——4次/

年 过程控制方法:更换铣刀——1次/1000

件

止通规——1次/100件 后装配工序使用防错 检测仪

S= O= D= RPN7=

3(PPM=4*20/200,000*106=400)

品:门铰链总成 产

返修45分钟

量:200,000件/年

工序:铣沉孔(工序库存2000件)….安装门开关

失效模式:未加工

失效原因:铣刀断——4次/年 过程控制方法:

PFMEA(第四版)

• 关键日期(E):输入初次FMEA应完成的日期,不能超过计划 的生产开始日期,如果是供应商,则此日期不能超过顾客要求 的生产件批准程序(PPAP)提交日期。

21

第四章:PFMEA

过程FMEA表头

• FMEA日期(F):输入原始FMEA的完成日期,以及最近的 修订日期。

• 核心小组(G):输入负责开发PFMEA的小组成员联系方式。

螺钉拧入其他孔洞里

制造和装配:难以安装 剩余的螺钉

螺钉没有完全拧入 螺钉扭矩太高 螺钉扭矩太低

最终顾客:座垫松动, 有噪音。 制造和装配:由于受影响 的部分,因而进行额外挑 选和返工。

最终顾客:由于螺钉断裂 导致座垫松动,有噪音。 制造和装配:由于受影响 的部分,因而进行额外挑 选和返工。

➢ 例二:一个箱体与箱盖装配后被拒收的潜在原因是: “不密封”、“漏装零件”、“未注润滑剂”,等。

对于试验、检验过程两种可能的失效模式: ➢ 接受不合格的零件; ➢ 拒收合格的零件。

27

第四章:PFMEA

如何做PFMEA

过程步骤/功能

操作20: 使用扭矩枪把坐垫安 装 在座椅轨道上

要求 四个螺钉 规定的螺钉

过程功能(a2):输入与每个受分析的过程步骤/操作相应的过程功能。过 程功能描述的是操作的目的。

要求(a3):列出每个受分析的过程步骤/操作的过程功能的要求。要求是指

对规定过程的输入,以期达到设计目的和其他顾客要求。

23

潜在失效模ห้องสมุดไป่ตู้及后果分析

(过程FMEA) FMEA编号 FM01-12

共 1 页,第 3 页

装配顺序:首先在右前孔拧 螺钉

螺钉被完全拧入

按照动态扭矩规格来扭转 螺钉

AIAG PFMEA-4th edition

PFMEA 4rth edition PFMEA Evaluation Criteria SummarySeverityEffectSeverity of Effect on Product(Customer Effect)EffectSeverity of Effect on Process(Manufacturing / Assembly Effect)Rank.Potential failure mode affects safe vehicleoperation and/or involves noncompliance withgovernment regulation without warning.May endanger operator (machine or assembly)without warning.10Failure to Meet Safety and/orRegulatory Requirements Hazardous with warning Potential failure mode affects safe vehicleoperation and/or involves noncompliance withgovernment regulation with warning.Failure toMeet Safetyand/orRegulatoryRequirementsHazardouswith warningMay endanger operator (machine or assembly)with warning.9Loss of primary function (vehicle inoperable, doesnot affect saft vehicle operation).MajorDisruption100% of product may have to be scrapped. Lineshutdown or stop ship.8Loss or Degradiationof Primary Function Degradation of primary function (vehicle operable,but at reduced level of performances).SignificantDisruptionA portion of the production run may have to bescrapped. Deviation from primary processincluding decreased line speed or addedmanpower7Loss of secondary function (vehicle operable, butcomfort/ convenience functions inoperable).100% of production run may have to be reworkedoff line and accepted.6Loss orDegradiation of Secondary Function Degradation of secondary function (vehicleoperable, but comfort/convenience functions atreduced level of performance).ModerateDisruption A portion of the production run may have to bereworked off line and accepted.5Appearance of Audible Noise, vehicle operable,item does not conform and noticed by mostcustomers (>75%).100% of production run may have to be reworkedin station before it is processed.4Appearance of Audible Noise, vehicle operable,item does not conform and noticed by manycustomers (>50%).ModerateDisruptionA portion of the production run may have to bereworked in-station before it is processed.3AnnoyanceAppearance of Audible Noise, vehicle operable, item does not conform and noticed by discriminating customers (<25%). MinorDisruptionSlight inconvenience to process, operation oroperator.2No effect No discernible effect. No effect No discernible effect. 1Likelihood of FailureOccurrence of Cause - PFMEA(Incidents per items/vehicles)P pk Rank. ≥ 1 in 10 ≥ 100/1000 ≥100000 ppm < 0.55 10Very High1 in 20 50/1000 50000 ppm ≥ 0.65 91 in 50 20/1000 20000 ppm ≥ 0.78 8 High1 in 100 10/1000 10000 ppm ≥ 0.86 71 in 5002 /1000 2000 ppm ≥ 1.03 61 in 2000 0.5/1000 500 ppm ≥ 1.16 5 Moderate1 in 10000 0.1/1000 100 ppm ≥ 1.30 41 in 100000 0.01/1000 10 ppm ≥ 1.47 3 Low≤1 in 1000000 ≤0.001/1000 1ppm ≥ 1.67 2 Very Low Failure is eliminated through preventive control 1Opportunity for Detection Suggested Range of Detection Methods Rank.Likelihood ofDetectionNo detectionopportunityCannot detect or is not checked. 10 Almost ImpossibleNot likely to detect atany stageControl is achieved with indirect or random checks only. 9 Very RemoteProblem DetectionPost ProcessingControl is achieved with visual inspection only. 8 RemoteProblem Detection atSourceControl is achieved with double visual inspection only. 7 Very LowProblem DetectionPost ProcessingControl is achieved with charting methods, such as SPC {Statistical Process Control}. 6 LowProblem Detection at Source Control is based on variable gauging after parts have left the station, or Go/No Gogauging performed on 100% of the parts after parts have left the station.5 ModerateProblem Detection Post Processing Error detection in subsequent operations, OR gauging performed on setup and first-piececheck (for set-up causes only).4 Moderately HighProblem Detection at Source Error detection in-station, or error detection in subsequent operations by multiple layersof acceptance: supply, select, install, verify. Cannot accept discrepant part.3 HighError Detection and/or Problem Prevention Error detection in-station (automatic gauging with automatic stop feature). Cannot passdiscrepant part.2 Very HighDetection not applicable; Error Prevention Discrepant parts cannot be made because item has been error-proofed byprocess/product design.1 Almost Certain。

PFMEA管理程序(含表格)

PFMEA管理程序(IATF16949-2016)1. 0目的通过分析、预测设计、过程中潜在的失效,研究失效的原因及其后果,并采取必要的预防措施,避免或减少这些潜在的失效,从而提高产品、过程的可靠性。

2. 0适用范围适用于公司过程FMEA活动的控制。

3.0 职责3.1工程部(PE)负责组织成立PFMEA(过程FMEA)小组,负责PFMEA活动的管理。

3.2工程部、质量部、生产部、商务部、物料部采购等部门指定人员参加DFMEA 小组、PFMEA小组。

必要时,由质量部邀请供应商、客户参加。

3.3 PFMEA小组负责制定《PFMEA潜在失效后果严重程度(S)评价标准》、《PFMEA潜在失效模式发生频度(O)评价标准》、《PFMEA潜在失效模式发现难度(D)评价标准》。

4. 0工作程序4.1 过程FMEA的开发实施4.1.1 PFMEA实施的时机4.1.1.1 按APQP的计划进行PFMEA。

4.1.1.2在出现下列情况时,PFMEA小组应在工装准备之前,在工艺文件(作业指导书)最终定稿之前,针对从单个零件到总成的所有制造工序,开展PFMEA活动:①开发新产品/产品更改;②生产过程更改;③生产环境/加工条件发生变化;④材料或零部件变化。

4.1.2 PFMEA实施前的准备工作①工程部(工艺科/PE)牵头成立PFMEA(过程FMEA)小组,工程部(R&D)、质量部、生产部、物料部采购等部门指定人员参加PFMEA小组,必要时,由质量部邀请供应商、客户参加。

②在PFMEA活动实施前,PFMEA小组应制定出《PFMEA潜在失效后果严重程度(S)评价标准》、《PFMEA潜在失效模式发生频度(O)评价标准》、《PFMEA 潜在失效模式发现难度(D)评价标准》。

在工艺水平或生产环境发生变化时,应根据需要适时修订以上标准。

4.1.3 PFMEA实施的步骤①确定产品制造、装配过程流程。

工程部PE工程师编制“工艺流程图”(或“工艺过程卡”),确定每个工序的内容、工艺要求(5M1E),包括产品/过程特性参数、工序生产应达到的质量要求等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

措施结果action results R P N

必备条件 requiremen及后果分析表(PFMEA) FAILURE MODE AND EFFECTS ANALYSIS(PROCESS FMEA)

系统item: 子系统/部件model year(S)/program(s): 核心小组 core team:

级别 classification 项目 process step 功能 function 严重度Severity 潜在失效模式 potential failure mode 潜在失效的后 果potential effect(s) failure 现行过程current process 潜在失效的 起因/机理 频 potential cause(S) 现行过程预防控制 度 现行过程探测控制 controls of failure 数 controls detection prevention 0

FMEA编号 : 过程责任process responsibility 关键日期key date 页码 第 页,共 页 编制人 prepared by: PFMEA 日期(版本) date(Orig)

风险 建议 顺序 措施 探 测 数 recommended action 度 RPN D

责任和目 标完成日 措施实 期 responsibili 施描述 ty&target 及完成 completion 日期