模态分析实验报告(DOC)

模态分析实验报告(DOC)

模态分析实验报告姓名:学号:任课教师:实验时间:指导老师:实验地点:实验1 传递函数的测量一、实验内容用锤击激振法测量传递函数。

二、实验目的1)掌握锤击激振法测量传递函数的方法;2)测量激励力和加速度响应的时间记录曲线、力的自功率谱和传递函数;3)分析传递函数的各种显示形式(实部、虚部、幅值、对数、相位)及相干函数;4)比较原点传递函数和跨点传递函数的特征;5)考察激励点和响应点互换对传递函数的影响;6)比较不同材料的力锤锤帽对激励信号的影响;三、实验仪器和测试系统1、实验仪器主要用到的实验仪器有:冲击力锤、加速度传感器,LMS LMS-SCADAS Ⅲ测试系统,具体型号和参数见表1-1。

仪器名称型号序列号灵敏度备注数据采集和分析系统LMS-SCADAS Ⅲ比利时力锤2302-10 3164 2.25 mV/N加速度传感器100 mV/g 丹麦B&K表1-1 实验仪器2 、测试系统利用试验测量的激励信号(力锤激励信号)和响应的时间历程信号,运用数字信号处理技术获得频率响应函数(Frequency Response Function, FRF),得到系统的非参数模型。

然后利用参数识别方法得到系统的模态参数。

测试系统主要完成力锤激励信号及各点响应信号时间历程的同步采集,完成数字信号的处理和参数的识别。

测量分析系统的框图如图1-1所示。

测量系统由振动加速度传感器、力锤和比利时LMS公司SCADAS采集前端及Modal Impact测量分析软件组成。

力锤及加速度传感器通过信号线与SCADAS采集前端相连,振动传感器及力锤为ICP型传感器,需要SCADAS采集前端对其供电。

SCADAS采集相应的信号和进行信号处理(如抗混滤波,A/D转换等),所测信号通过电缆与电脑完成数据通讯。

图1-1 测试分析系统框图四、实验数据采集1、振动测试实验台架实验测量的是一段轴,在轴上安装了3个加速度传感器,如图1-2所示,轴由四根弹簧悬挂起来,使得整个测试统的频率很低,基本上不会影响到最终的测试结果。

模态分析实验报告

篇一:模态分析实验报告模态分析实验报告姓名:学号:任课教师:实验时间:指导老师:实验地点:实验1传递函数的测量一、实验内容用锤击激振法测量传递函数。

二、实验目的1) 掌握锤击激振法测量传递函数的方法;2) 测量激励力和加速度响应的时间记录曲线、力的自功率谱和传递函数; 3) 分析传递函数的各种显示形式(实部、虚部、幅值、对数、相位)及相干函数;4) 比较原点传递函数和跨点传递函数的特征; 5) 考察激励点和响应点互换对传递函数的影响; 6) 比较不同材料的力锤锤帽对激励信号的影响;三、实验仪器和测试系统 1、实验仪器主要用到的实验仪器有:冲击力锤、加速度传感器,lms lms-scadas ⅲ测试系统,具体型号和参数见表1-1。

仪器名称型号序列号 3164灵敏度2.25 mv/n 100 mv/g备注比利时丹麦 b&k数据采集和分析系统 lms-scadas ⅲ2302-10 力锤加速度传感器表1-1 实验仪器2 、测试系统利用试验测量的激励信号(力锤激励信号)和响应的时间历程信号,运用数字信号处理技术获得频率响应函数(frequency response function, frf),得到系统的非参数模型。

然后利用参数识别方法得到系统的模态参数。

测试系统主要完成力锤激励信号及各点响应信号时间历程的同步采集,完成数字信号的处理和参数的识别。

测量分析系统的框图如图1-1所示。

测量系统由振动加速度传感器、力锤和比利时lms公司scadas采集前端及modal impact测量分析软件组成。

力锤及加速度传感器通过信号线与scadas采集前端相连,振动传感器及力锤为icp型传感器,需要scadas采集前端对其供电。

scadas采集相应的信号和进行信号处理(如抗混滤波,a/d转换等),所测信号通过电缆与电脑完成数据通讯。

图1-1 测试分析系统框图四、实验数据采集 1、振动测试实验台架实验测量的是一段轴,在轴上安装了3个加速度传感器,如图1-2所示,轴由四根弹簧悬挂起来,使得整个测试统的频率很低,基本上不会影响到最终的测试结果。

模态分析实验报告

模态分析实验报告1.引言模态分析是一种常用的结构动力学方法,旨在研究结构在不同频率下的振动特性,对于结构设计和加固具有重要意义。

本实验旨在通过模态分析方法,研究一个简单的结构体系的固有频率和振型。

2.实验目标通过实验测量和计算,得到结构的第一、第二和第三固有频率,并利用模态分析方法绘制结构的振型图。

同时,通过实验结果对比,验证模态分析方法的有效性。

3.实验材料和方法(1)材料:实验所用的结构是一个简单的桥梁模型,由若干根长木棒组成。

(2)方法:悬挂测频仪对结构进行激振,通过麦克风捕捉振动信号,并用计算机进行分析和处理。

4.实验过程(1)组装结构体系:根据实验设计要求,组装简单桥梁模型,确保结构的稳定性和一致性。

(2)悬挂测频仪:将测频仪正确安装在结构体系的一侧,并调整好位置和角度。

(3)激振:根据测频仪的说明书,调节激振源的频率和幅值,使结构产生振动。

(4)数据记录:用麦克风将振动信号转化为电信号,并通过计算机采集和记录数据。

(5)模态分析:利用采集的数据,进行模态分析,计算结构的固有频率和振型。

(6)数据处理:整理和分析实验结果,绘制振型图并与理论值进行比较。

5.结果分析通过实验和数据处理,得到结构的第一、第二和第三固有频率分别为f1、f2和f3、根据模态分析方法,绘制结构的振型图。

将实验结果与理论值进行比较,进行误差分析、灵敏度分析等。

6.结论本实验利用模态分析方法,研究了一个简单的结构体系的固有频率和振型,并通过实验结果与理论值的比较,验证了模态分析方法的有效性。

通过本实验,我们更深入地理解了结构振动的基本原理和方法,具备了一定的模态分析实验技能。

7.实验总结本实验通过模态分析方法研究了结构的振动特性,对于结构设计和加固具有重要意义。

在实验过程中,我们遇到了一些困难和问题,通过积极探索和思考,取得了一定的实验成果。

但我们也发现了许多不足之处,如实验设计和数据处理的精确性等,需要进一步改进和完善。

模态分析实验报告

《机械工程测试技术》综合实验报告实验项目名称:机械结构固有模态实验班级:机械32实验小组成员姓名(学号):张豪47 张唯48赵亮49 景世钊33王汝之42 朱金格28实验小组组长:张豪实验报告日期: 15/12/12实验目的:针对机械结构(简支梁、悬臂梁、圆盘)的固有模态进行分析,了解几种常用的结构动态特性激励方法,掌握机械结构固有模态的测试系统设计、测试系统搭建、数据采集及信号分析方法和技术。

实验原理:模态分析方法及其应用:模态分析方法是把复杂的实际结构简化成模态模型,来进行系统的参数识别(系统识别),从而大大地简化了系统的数学运算。

通过实验测得实际响应来寻示相应的模型或调整预想的模型参数,使其成为实际结构的最佳描述。

主要应用有:用于振动测量和结构动力学分析。

可测得比较精确的固有频率、模态振型、模态阻尼、模态质量和模态刚度。

可用模态实验结果去指导有限元理论模型的修正,使计算模型更趋完善和合理。

用来进行结构动力学修改、灵敏度分析和反问题的计算。

用来进行响应计算和载荷识别。

模态分析基本原理:工程实际中的振动系统都是连续弹性体,其质量与刚度具有分布的性质,只有掌握无限多个点,在每瞬时的运动情况,才能全面描述系统的振动。

因此,理论上它们都属于无限多自由度的系统,需要用连续模型才能加以描述。

但实际上不可能这样做,通常采用简化的方法,归结为有限个自由度的模型来进行分析,即将系统抽象为由一些集中质块和弹性元件组成的模型。

模态分析是在承认实际结构可以运用所谓“模态模型”来描述其动态响应的条件下,通过实验数据的处理和分析,寻求其“模态参数”,是一种参数识别的方法。

模态分析的实质,是一种坐标转换。

其目的在于把原在物理坐标系统中描述的响应向量,放到所谓“模态坐标系统”中来描述。

这一坐标系统的每一个基向量恰是振动系统的一个特征向量。

也就是说在这个坐标下,振动方程是一组互无耦合的方程,分别描述振动系统的各阶振动形式,每个坐标均可单独求解,得到系统的某阶结构参数。

模态分析实验报告一

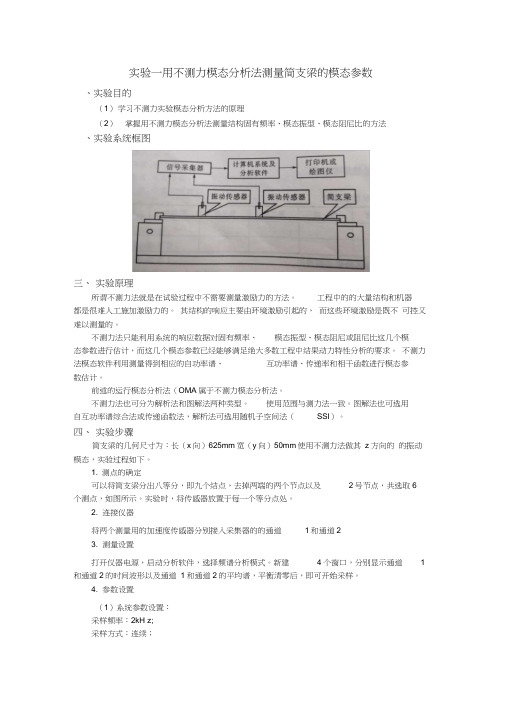

实验一用不测力模态分析法测量简支梁的模态参数、实验目的(1)学习不测力实验模态分析方法的原理(2)掌握用不测力模态分析法测量结构固有频率、模态振型、模态阻尼比的方法、实验系统框图三、实验原理所谓不测力法就是在试验过程中不需要测量激励力的方法。

工程中的的大量结构和机器都是很难人工施加激励力的。

其结构的响应主要由环境激励引起的,而这些环境激励是既不可控又难以测量的。

不测力法只能利用系统的响应数据对固有频率、模态振型、模态阻尼或阻尼比这几个模态参数进行估计,而这几个模态参数已经能够满足绝大多数工程中结果动力特性分析的要求。

不测力法模态软件利用测量得到相应的自功率谱、互功率谱、传递率和相干函数进行模态参数估计。

前述的运行模态分析法(OMA属于不测力模态分析法。

不测力法也可分为解析法和图解法两种类型。

使用范围与测力法一致。

图解法也可选用自互功率谱综合法或传递函数法,解析法可选用随机子空间法(SSI)。

四、实验步骤简支梁的几何尺寸为:长(x向)625mm宽(y向)50mm使用不测力法做其z方向的的振动模态,实验过程如下。

1. 测点的确定可以将简支梁分出八等分,即九个结点,去掉两端的两个节点以及2号节点,共选取6个测点,如图所示。

实验时,将传感器放置于每一个等分点处。

2. 连接仪器将两个测量用的加速度传感器分别接入采集器的的通道1和通道23. 测量设置打开仪器电源,启动分析软件,选择频谱分析模式。

新建4个窗口,分别显示通道1和通道2的时间波形以及通道1和通道2的平均谱,平衡清零后,即可开始采样。

4. 参数设置(1)系统参数设置:采样频率:2kH z;采样方式:连续;触发方式:自由采集;平均方式:线性平均;平均次数:100次;时域点数:2048点;窗类型:海宁窗•(2)通道参数设置:参考通道:通道1。

工程单位和灵敏度:参考实验十。

本实验中,两个传感器的灵敏度必须设置正确。

模态参数:编写测点号和方向。

实验时,将其中一个传感器放置在参考点处,并在整个测试过程中该传感器位置不变,其通道的“几何参数(模态参数)”栏中“参考标识”打“V”,其余通道的“参考标识”打“X”;移动另外一个传感器进行测量,在每一批次的测试过程结束之后,都要对通道2的测点编号进行设置,具体做法与测力模态分法相似。

模态分析报告【范本模板】

汽车挡风玻璃模态试验报告(模态分析理论与试验第三小组)**: **小组:三组学号:*******目录1 试验目的 (3)2 试验仪器 (3)3 试验对象 (3)4 试验测量和分析系统 (4)5 实验原理 (5)5.1 传递函数 (5)5.2 相干函数 (5)5.3 误差控制 (6)6 模态分析方法和测试过程 (7)6.1 激励方法 (7)6 .2 结构安装方式 (7)7、实验步骤 (8)7.1测点的确定 (8)7.2 仪器连接 (9)7.3 结构生成及约束 (9)7.4 参数设置与采样 (9)7.5实验数据分析处理 (10)8、实验结果和分析 (13)8.1 模态频率和阻尼 (13)8.2 试验与仿真对比 (18)8.3 分析结论 (21)1 试验目的1。

学习模态分析原理和模态测试方法;2。

试验分析得到汽车挡风玻璃的前15阶模态的模态参数;3.试验分析汽车挡风玻璃的动态振动特性;4。

为汽车挡风玻璃的有限元分析计算模型的修改提供可靠依据.2 试验仪器试验仪器如表1所示:表1 试验仪器列表3 试验对象试验对象:POLO三厢车前挡风玻璃.实验对象附件描述见表2表2 实验对象描述4 试验测量和分析系统试验测量分析系统由三大部分组成:试验试验激振系统,响应采集系统,模态分析和处理系统。

其中,(1) 试验激振系统包括:江苏联能LC系列力锤;(2) 响应采集系统包括加速度传感器、和DASP信号采集系统;(3)模态分析和处理系统主要是DASP和Matlab软件。

具体的组成方式如图1和图2所示。

图1模态试验测量分析系统模型示意图图2模态试验测量分析系统-电荷放大器图3模态试验测量分析系统—INV 306U DASP数采系统5 实验原理5。

1 传递函数试验模态分析是基于系统响应和激振力的动态测试,即通过振动测试,经信号处理和参数识别确定系统的模态参数,建立以模态参数表示的运动方程.从模态分析理论可知,这些参数可以通过传递函数或频响函数曲线进行分析求得。

梁模态分析实验报告

一、实验目的1. 通过实验了解梁的模态特性,包括固有频率和振型;2. 掌握梁模态分析的基本方法,包括激振、信号采集、数据处理等;3. 熟悉实验设备的操作和调试,提高实验技能。

二、实验原理梁的模态分析是研究结构振动特性的重要手段。

本实验采用共振法进行梁的模态分析,即通过激振使梁产生振动,通过信号采集和数据处理得到梁的固有频率和振型。

三、实验设备与材料1. 实验设备:激振器、加速度传感器、信号采集系统、数据采集卡、计算机等;2. 实验材料:一根等截面简支梁。

四、实验步骤1. 将梁固定在实验台上,确保梁的支承条件符合简支梁的要求;2. 将加速度传感器粘贴在梁上,用于采集梁的振动信号;3. 连接信号采集系统和数据采集卡,确保信号采集系统与计算机正常连接;4. 开启激振器,进行激振实验;5. 采集梁的振动信号,并对信号进行预处理,如滤波、去噪等;6. 利用信号处理软件对采集到的信号进行频谱分析,得到梁的固有频率和振型。

五、实验结果与分析1. 实验数据(1)梁的几何参数:长度L=1000mm,宽度b=50mm,高度h=100mm;(2)材料参数:弹性模量E=2.06×10^5 MPa,密度ρ=7850 kg/m^3;(3)实验得到的固有频率和振型。

2. 实验结果分析(1)固有频率:根据实验数据,得到梁的前三阶固有频率分别为f1=50Hz、f2=120Hz、f3=180Hz;(2)振型:通过频谱分析,得到梁的前三阶振型如图1所示。

图1 梁的前三阶振型从实验结果可以看出,梁的固有频率和振型与理论计算值基本吻合,说明本实验所采用的模态分析方法具有较高的精度。

六、实验总结1. 通过本次实验,掌握了梁的模态分析基本方法,提高了实验技能;2. 熟悉了实验设备的操作和调试,为今后进行类似实验奠定了基础;3. 实验结果表明,本实验所采用的模态分析方法具有较高的精度,为工程实际提供了参考。

七、实验建议1. 在实验过程中,注意激振器的激振频率应与梁的固有频率接近,以提高实验精度;2. 信号采集时,应确保传感器粘贴牢固,避免信号干扰;3. 在数据处理过程中,注意滤波、去噪等预处理步骤,以提高数据质量;4. 实验过程中,应仔细观察梁的振动现象,以便及时发现问题并进行调整。

结构模态分析实验报告

一、实验目的1. 理解结构模态分析的基本原理和方法;2. 掌握结构模态分析实验步骤和数据处理方法;3. 培养动手能力和分析问题的能力;4. 提高对结构动力性能的认识。

二、实验原理结构模态分析是研究结构在受到外部激励时,其自由振动特性的过程。

结构模态分析主要包括以下几个步骤:1. 建立结构模型:根据结构的特点,建立相应的力学模型;2. 划分单元:将结构划分为若干个单元,如梁、板、壳等;3. 单元刚度矩阵:根据单元的几何尺寸和材料特性,计算单元刚度矩阵;4. 总刚度矩阵:将单元刚度矩阵组装成总刚度矩阵;5. 求解特征值和特征向量:求解总刚度矩阵的特征值和特征向量,得到结构的固有频率和振型。

三、实验内容1. 实验设备:结构模态分析实验台、计算机、传感器、数据采集系统等;2. 实验材料:实验台结构、传感器、数据采集卡等;3. 实验步骤:(1)搭建实验台:将实验台结构固定在实验台上,确保结构稳定;(2)安装传感器:在实验台结构上安装传感器,用于测量结构的振动响应;(3)连接数据采集系统:将传感器与数据采集系统连接,设置采集参数;(4)进行实验:对实验台结构施加激励,采集结构的振动数据;(5)数据处理:对采集到的数据进行处理,计算结构的固有频率和振型。

四、实验结果与分析1. 实验数据:实验过程中,采集到实验台结构的振动数据,包括位移、速度、加速度等;2. 数据处理:对实验数据进行处理,计算结构的固有频率和振型;3. 结果分析:(1)固有频率:实验结果表明,实验台结构的固有频率分别为f1、f2、f3、f4、f5等;(2)振型:实验结果表明,实验台结构的振型分别为第1阶振型、第2阶振型、第3阶振型等;(3)分析:根据实验结果,分析实验台结构的动力性能,如刚度、稳定性等。

五、结论1. 通过本次实验,掌握了结构模态分析的基本原理和方法;2. 学会了结构模态分析实验步骤和数据处理方法;3. 提高了动手能力和分析问题的能力;4. 对结构动力性能有了更深入的认识。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模态分析实验报告姓名:学号:任课教师:实验时间:指导老师:实验地点:能源与动力工程学院柴油机拆装实习一楼振动测试实验室实验1 传递函数的测量一、实验内容用锤击激振法测量传递函数。

二、实验目的1)掌握锤击激振法测量传递函数的方法;2)测量激励力和加速度响应的时间记录曲线、力的自功率谱和传递函数;3)分析传递函数的各种显示形式(实部、虚部、幅值、对数、相位)及相干函数;4)比较原点传递函数和跨点传递函数的特征;5)考察激励点和响应点互换对传递函数的影响;6)比较不同材料的力锤锤帽对激励信号的影响;三、实验仪器和测试系统1、实验仪器主要用到的实验仪器有:冲击力锤、加速度传感器,LMS LMS-SCADAS Ⅲ测试系统,具体型号和参数见表1-1。

仪器名称型号序列号灵敏度备注数据采集和分析系统LMS-SCADAS Ⅲ比利时力锤LC 3164 4 mV/N加速度传感器100 mV/g 丹麦B&K表1-1 实验仪器2 、测试系统利用试验测量的激励信号(力锤激励信号)和响应的时间历程信号,运用数字信号处理技术获得频率响应函数(Frequency Response Function, FRF),得到系统的非参数模型。

然后利用参数识别方法得到系统的模态参数。

测试系统主要完成力锤激励信号及各点响应信号时间历程的同步采集,完成数字信号的处理和参数的识别。

测量分析系统的框图如图1-1所示。

测量系统由振动加速度传感器、力锤和比利时LMS公司SCADAS采集前端及Modal Impact测量分析软件组成。

力锤及加速度传感器通过信号线与SCADAS采集前端相连,振动传感器及力锤为ICP型传感器,需要SCADAS采集前端对其供电。

SCADAS采集相应的信号和进行信号处理(如抗混滤波,A/D转换等),所测信号通过电缆与电脑完成数据通讯。

图1-1 测试分析系统框图四、实验数据采集1、振动测试实验台架实验测量的是一段轴,在轴上安装了3个加速度传感器,如图1-2所示,轴由四根弹簧悬挂起来,使得整个测试统的频率很低,基本上不会影响到最终的测试结果。

整个测试系统如下图所示:A1A测点3测点2测点4图1-2 测试系统图2、数据采集在LMS信号采集分析系统上,建立每个通道与测点的对应关系,设置激励方向和响应方向(向上为-Z方向),通道传感器类型、灵敏度、测量范围等参数,力锤信号为参考信号;设置采样参数:采样频率(16.4 kHz)、分析带宽(铝质棰帽0-6400Hz ,尼龙棰帽0-3200Hz ,橡胶棰帽0-5200Hz)、谱线数目(铝质棰帽6400,尼龙棰帽3200,橡胶棰帽5200)、频率分辨率(1.00Hz)、采样触发时间(0.05s)、窗函数(激励信号加力窗,响应信号加指数窗);然后用力锤敲击激励点,采集激励力的信号和每个测点的响应信号。

在LMS 系统上分析得到各测点的频响函数,为了消除噪声影响,提高信号信噪比,每组采用3次平均。

其中频响函数计算采用H1方法,即)()()(1ωωωff fx G G H =(1)五、实验数据分析1、原点传递函数和相干函数分析采用铝质锤帽,激励点位于测点2位置,力谱如图1-3所示。

由上面的力谱图可知,整个力谱的dB 值衰减量在10~20dB 之间,是一个理想的脉冲激励力信号。

得到的原点传递函数和相干函数如图1-4、1-5、1-6所示。

图1-4 DB形式原点函数频响图图1-5 幅值形式原点频响函数图图1-6 实频虚频形式原点传递函数图由图1-4可以看到,在原点位置,每出现一次共振点之前,都会先出现一次反共振点,满足每两个谐振峰之间必有一个反谐振点的要求;在图1-6中,所有的峰值均出现在频率的同一侧,即同相位,符合原点频响函的特征。

在反谐振点处相位角到前180°;在谐振点相位角滞后180°。

并且能够很明显的看到前四阶的共振频率。

图1-7 原点相干函数图由原点的相干函数图可以看到,原点频响函数的相干性很好,只有在各阶的反共振点处有一个下落。

忽略实验误差,其余的点基本上都保持在1左右,相关性很好。

图1-8 各测量点的响应自功率谱2、跨点传递函数和相干函数:得到的原点传递函数和相干函数如图1-9、1-10、1-11所示。

图1-9 DB形式跨点函数频响图图1-10 实频虚频跨点传递函数图由图1-9可以看出,在前两阶模态同相位,这两个模态之间还存在一个反共振点,在四、五、六模态之间是反相位,相邻模态之间是一条光滑的曲线;由图1-10虚频图中可以看出,各模态峰值不在频率轴的同一侧。

符合跨点频响函数各种特征曲线的特征要求。

图1-11 跨点相干函数图由跨点的相干函数图可以看到,跨点频响函数整体的相干性很好,但在各阶的反共振点处有一个下落,且在高频段和低频段相干性较差。

低频段相干性差,是由于实验过程中敲击时力锤没有迅速地离开敲击点。

而在中间频段相干性较好。

3、锤帽材料不同对原点传递函数3.1 铝质锤帽的原点传递函数和相干函数:图1-13 铝质锤帽的相干函数图图1-14 尼龙锤帽dB形式的原点频响函数图图1-15 尼龙锤帽的相干函数图图1-16 橡胶质锤帽dB形式的原点频响函数图图1-17 橡胶质锤帽dB形式的相干函数图比较图1-(12~17)可以看出,采用不同材料的锤帽对测量结果有较大影响。

就该实验而言,锤帽采用铝材料比较好,信号信噪比较高。

采用尼龙锤帽,信号在高频段比较差(见图1-14和图1-5),如果关心频率不在该区域,采用该材料也可以。

而采用软树脂材料,信号在2500以下信噪比比较好(图1-16和图1-17),而中高频段信号很差。

3.4 不同材料锤帽的力谱对比图:图1-18 不同材料的锤帽力谱对比图(未改)红色的是铝锤帽,由上面的力谱图可知,整个力谱的dB值衰减量在10~20dB 之间,是一个理想的脉冲激励力信号。

绿色的是尼龙锤帽,蓝色的是橡胶质锤帽,由上面的力谱图可知,尼龙塑料和橡胶锤帽敲击出的信号不是很理想的脉冲信号。

由此可以看出,采用不同的锤帽材料,激起的频率范围有很大的区别,这个可以从图1-18中可以明显看出铝材料激起的频率范围最宽,软树脂材料激起的频率范围最小。

因此,在模态分析实验中,应该根据关心频率的范围合理选择锤帽材料。

六、总结1)模态分析实验要合理布置测点位置,避免把测量点布置在结构的节点上,同时需要合理设置测量参数;2)在实验过程中,根据原点频响函数、力锤力信号的自功率谱以及相干函数判断测试数据的可行度;3)根据关心频率范围,合理选择力锤锤帽。

实验2 振动结构的实验模态分析一、实验内容用锤击激振法测量光轴结构振动的模态参数。

实验所测模态为三个方向的,即X、Y、Z。

二、实验目的(1)通过实验模态分析实验的全过程,了解实验模态分析的基本方法;(2)了解模态分析软件LMS的使用方法。

三、实验仪器与测试系统实验仪器与实验1中用到的实验仪器相同。

测试系统如下图:测点1测点8测点5图2-1 测试系统四、实验步骤该实验分析采用的数据为实验1中采用铝质锤帽,激励点为测点1位置时得到的测试数据,其它参数设置和实验基本步骤与实验1相同,激励方向和响应方向均为Y向。

五、实验分析1 各测点传递函数和相干函数图2-2 力锤冲击力的自功率谱从图2-2可以看出,力锤冲击力信号较好,在频段(0Hz-4100Hz),自功率谱下降大约10dB,因此数据分析时,要保证分析频率在该频段内。

图2-3 测点1(原点)频响函数图2-4 测点2(跨点)频响函数图2-5 测点3(跨点)频响函数图2-6 测点4(跨点)频响函数图2-7 测点5(跨点)频响函数图2-8 测点6(跨点)频响函数图2-9 测点7(跨点)频响函数图2-10 测点8(跨点)频响函数实验所测模态为三个方向的,即X、Y、Z,为减少工作量只给出了Y方向的测试信号。

从图2-3至图2-10频响函数图可以看出,各测点的信号较好,并且从相频曲线可以看出,相位信息比较明显,信号信噪比比较好,因此在模态参数识别时,选用各点的测试结果。

图2-11测点1与激励点信号相干函数图2-12 测点2与激励点信号相干函数图2-13 测点3与激励点信号相干函数图2-14 测点4与激励点信号相干函数图2-15 测点5与激励点信号相干函数图2-17 测点7与激励点信号相干函数图2-18 测点8与激励点信号相干函数从相干函数图(图2-11——图2-28)同样可以看出,各测点信号较好。

同时,这些相干函数显示了一个共同特点,在高频段激励信号和响应信号的相干性较差。

因此,在模态参数识别时应该避开这些频段。

2 轴结构的模态参数根据前面的分析,选定分析频率范围为500Hz-6000Hz,利用LSCE估计准则进行了模态参数的估计,得到轴结构模态估计的稳态图,如图2-21所示。

稳态图中显示的曲线为所有FRF数据和的FRF曲线,所选模态处符号“S”居多,说明这些频率对应的极点及留数不发生变化,是结构的真实模态,可以确定为结构的模态频率,具体模态参数见表2-1。

图2-21 稳态图表2-1 各阶固有频率和阻尼表2-2 轴结构模态确信判据矩阵表2-2是轴结构模态置信判据矩阵,可以看出不同模态振型之间的相关性比较小,在误差允许范围内说明在稳态图中选择的几个模态是相互独立的,是真实的模态。

但是,第1阶和第3阶及第4阶的相关性比较高,前者原因可能为:由于轴结构为裂纹轴,在弯曲振动方向两个方向(正向和反向)的振动频率不同,但振型具有相似性;而后者的原因可能有结构方面的原因(轴为裂纹轴)。

此外,由于力锤敲击方向不一定和传感器响应方向刚好一致,因此信号中不够精确。

3 振型图利用LMS模态分析软件得到轴结构的前4阶振型图(如图2-(22~26)所示)。

图中从左到右依次为测点1~8。

方向为X、Y、Z。

图2-22第1阶振型图2-23第2阶振型图2-24第3阶振型图2-25第4阶振型六、总结通过该实验,对通过锤击激振法测定振动结构模态参数的基本过程有了全面的了解,加深了对所学知识的理解和认识。

而实验结果的误差分析有待进一步研究。