机床主传动系统设计

机床设计-传动系统

转速图的绘制

主传动系统的传动路线表达式:

36

1

主电机 440r / min

φ126 φ256

I

3306 4224

II

42

4222 62

III

60

1380 72

IV(主

轴)

48

主轴的转速计算:

126

n主轴

=

n电机

× 256

×uI-II

×uII-III

×uIII-IV

a

126

n主轴max

=

n电机

× 256

×uI

-II

max

×uII -III max

×uIII-IVmax

126

n主轴min

=

n电机

× 256

×uI

-II

min

×uII -III min

×uIII-IVmin

直接标出转速值 。 注意: 转速格线间距大小并不代表公比ф的

数值大小。

转速图一点三线 转速点——传动轴上的圆点,表示该轴具有的转速。

如轴Ⅳ(主轴)上有12个圆点,表示具有12级转速。

传动线——相邻两轴的相关两个 转速点之间的连线。

传传动比大于1其对数值为正,传 动线向右上倾斜;

应用: 普通机床应用最为广泛的一种变速方式。

变速方式的选择

主传动系统的变速方式分为无级变速和有级变速两种。

(1)有级变速 变速机构——是指在输入轴转速不变的条件下,使输出轴获得不 同转速的传动装置。 有级(或分级)变速机构

➢滑移齿轮变速机构 ➢交换齿轮变速机构 ➢多速电动机 ➢离合器变速机构 ➢摆移变速机构

CK6150数控车床主传动系统设计

CK6150数控车床主传动系统设计辽宁科技大学本科生毕业设计CK6150数控车床主传动系统设计摘要机械制造业是国民经济的基础产业,它的发展直接影响到国民经济各部门的发展,也影响到国计民生和国防力量的加强。

而机床在机械制造业中扮演着举足轻重的角色,今天,普通机床已经满足不了加工的需求,从而出现了数控机床。

本设计的题目是设计CK6150主传动系统。

其主要对机床技术参数进行拟定,齿轮模数进行估算和验算,带轮尺寸和v带根数进行设计,根据需要选取适当的电机和轴承,并对轴承进行使用寿命验算,对传动轴进行刚度校核。

CK6150采用电动机的无级变速和机械齿轮的分级变速相结合的方式进行变速,可以在不停车的情况下得到转速范围内的任意转速,减少了速度损失和辅助加工时间,从而提高生产率。

设计过程中尽量使用标准件,使制造和装配更加方便。

设计过程中考虑了各零部件的空间尺寸和拆卸顺序,以保证结构尺寸设计的合理性。

关键词:数控机床,主传动系统,无级变速,机械制造业辽宁科技大学本科生毕业设计CK6150 CNC lathes Main Transmission SystemABSTRACTMachinery manufacturing industry is the basic industry of the national economy, and its development directly affects the development of various sectors of the national economy, but also affects the strengthening of the national economy and national defense forces. Themachine plays a pivotal role in the machinery manufacturing industry, today, general machine tools has failed to meet processing demands, which appeared in CNC machine tools. The design of the subject is to design CK6150 main drive system. The main technical parameters of the machine preparation, gear modulus estimate and checking, v belt pulley size and the number of the design, according to the need to select a suitable motor and bearings, and bearing life checking, carried on the shaft stiffness check. CK6150 uses the electric motor and a continuously variable mechanical gear shift grading combination of variable speed, you can get any speed within the speed range without stopping, reducing the speed loss and auxiliary processing time, thus increasing productivity. The design process to make use of standard parts, the manufacturing and assembly easier. The design process to consider the spatial dimensions of the various components and disassembly sequence in order to ensure the reasonableness of the structure size design.Key word:CNC machine tools; main drive system; CVT; machinery manufacturing 辽宁科技大学本科生毕业设计目录1 绪论...................................................................... .. (1)1.1数控机床的特点 ........................................................................................................... 1 1.2国产数控机床的发展现状 ..................................................................... . (1)1.3国内数控机床的发展趋势 ..................................................................... . (3)1.3.1智能、高速、高精化 ..................................................................... .. (3)1.3.2设计、制造绿色化 ..................................................................... (3)1.3.3复合化于系统化 ..................................................................... . (3)2 机床技术参数的拟定 ..................................................................... (4)2.1 确定极限转速和转速范围 ..................................................................... (4)2.1.1 计算主轴最高转速 ..................................................................... .. (4)............................................................ 5 2.1.2 计算主轴最小转速 ................................2.2 确定动力参数 ..................................................................... .. (5)2.2.1计算切削力...................................................................... . (5)2.2.2计算切削功率 ..................................................................... . (6)2.2.3估算电动机功率...................................................................... (6)3 传动部分设计...................................................................... .. (8)3.1 画机床转速图 ..................................................................... ......................................... 8 3.2 计算各轴输出功率和输出转矩 ..................................................................... ........... 10 3.3 带轮的设计 ..................................................................... . (10)3.3.1确定计算功率 ..................................................................... (10)V3.3.2选择带带型 ..................................................................... (11)3.3.3 确定带轮基准直径并验算带速 ......................................................................11v3.3.4确定带中心距和基准长度 ..................................................................... . (12)3.3.5验算小带轮上的包角 ..................................................................... (12)3.3.6计算带的根数 ..................................................................... ........................... 13 z辽宁科技大学本科生毕业设计3.4 齿轮设计 ..................................................................... .. (13)3.4.1 确定各齿轮齿数 ..................................................................... . (14)3.4.2 估算齿轮模数 ..................................................................... .. (14)3.4.3 验算齿轮模数 ..................................................................... .. (18)284 轴的校核 ..................................................................... .............................4.1 ?轴的受力分析 ..................................................................... .................................... 28 4.2 按弯扭合成应力校核轴强度 ..................................................................... (30).................................................................... ........ 31 4.3 轴的刚度校核 ................................4.4轴载荷点的挠度计算 ..................................................................... . (32)4.5轴的支撑点的倾角校核 ..................................................................... (33)4.5.1水平面倾角校核 ..................................................................... .. (33)4.5.2垂直面倾角校核 ..................................................................... .. (34)36 5 滚动轴承的验算 ..................................................................... .................. 结论...................................................................... (38)致谢...................................................................... (39)参考文献 ..................................................................... (40)第 1 页辽宁科技大学本科生毕业设计1 绪论1.1数控机床的特点数控机床通常由伺服系统、控制系统、机械传动系统、检测系统系统及其他辅助系统组成。

CK6140数控车床主传动系统设计

CK6140数控车床主传动系统设计数控车床的主传动系统是整个机床的核心组成部分,它主要由主轴、主轴驱动装置和主动工具头等组成。

设计一个稳定可靠的数控车床主传动系统,需要考虑诸多因素,如主轴精度、刚度、转速范围、加工能力等。

首先,主轴是数控车床主传动系统的核心部件,其精度和刚度直接影响到整个机床的加工质量。

主轴通常由高强度、高刚性的合金钢材料制成,并通过精密加工和热处理工艺提高其表面质量和硬度。

主轴的设计应考虑转动稳定性、轴向和径向刚度等因素,以确保在高速运转和大负载下能保持较小的振动和变形。

其次,主轴驱动装置主要是通过电机将动力传递给主轴,实现车床的加工运行。

常见的主轴驱动装置包括皮带传动、齿轮传动、液压传动等。

不同的传动方式具有不同的特点,需要根据数控车床的具体要求进行选择。

同时,主轴驱动装置还需要考虑电机的功率、转速调节范围、动态响应性能等因素,以满足不同加工工艺和加工材料的需求。

另外,主动工具头也是数控车床主传动系统的重要组成部分。

主动工具头一般由进给系统和切削工具组成,其主要功能是控制刀具的进给速度和刀具路径,实现工件的加工。

进给系统通常由伺服电机、滚珠丝杠等组成,将电机的旋转运动转化为刀具的直线运动。

切削工具的选择要根据不同的加工工件和加工要求进行,可以是转动刀具、切削刀具或磨削工具等。

除了上述部件,数控车床主传动系统的设计还需要考虑其控制方式和辅助装置。

传统的数控车床主传动系统采用闭环控制,通过编码器和反馈系统实现对主轴和主动工具头运动的精确控制。

辅助装置如冷却系统、润滑系统、自动换刀系统等,可以提高加工效率和工作环境的安全性。

总的来说,设计一个稳定可靠的数控车床主传动系统需要充分考虑主轴精度、刚度,主轴驱动装置的选择,主动工具头的设计以及控制方式和辅助装置的配置等因素。

只有在满足加工要求的前提下,才能实现高效、精确和安全的数控车床加工操作。

数控车床的主传动系统设计PPT

在进行动态特性分析时,需要考虑主轴的转速、转矩和刚度等参数,以及传动系统的固有频率和阻尼比等特性。 通过分析这些参数,可以评估主传动系统在加工过程中的稳定性,预测可能出现的振动和噪声问题,并采取相应 的措施进行优化设计。

强度与刚度分析

总结词

强度与刚度分析是评估主传动系统在承受外力和变形时的性能表现,以确保系统的可靠性和稳定性。

总结词:传统设计

详细描述:该实例介绍了一种传统的数控车床主传动系统设计,主要采用齿轮传 动和链传动组合的方式,具有结构简单、可靠性高的优点,但效率较低,适用于 一般加工需求。

实例二:主传动系统的改进设计

总结词:优化设计

详细描述:该实例针对传统主传动系统的不足,进行了优化改进。采用新型轴承和材料,提高了传动效率和稳定性,减少了 维护成本,适用于高精度、高效率的加工需求。

设计目的和意义

设计目的

设计出高效、稳定、可靠的数控车床主传动系统,满足加工精度和效率的要求, 提高生产效率和产品质量。

意义

主传动系统设计的优劣直接影响到数控车床的性能和加工精度,进而影响到整个 机械制造行业的生产水平和产品质量。因此,对数控车床主传动系统进行合理设 计,对于提高机械制造行业的整体水平具有重要意义。

要点二

详细描述

在进行热特性分析时,需要考虑主轴的转速、切削力和材 料导热系数等参数。通过建立热传导模型,可以预测主传 动系统在不同工况下的温度变化和热变形情况。根据分析 结果,可以采取相应的散热措施和热补偿技术,提高系统 的热稳定性和加工精度。

06 主传动系统实例分析

实例一:某型号数控车床主传动系统设计

高耐磨材料

选用高耐磨材料,如陶瓷和硬质 合金,以提高主传动系统的使用 寿命和可靠性,减少维护成本。

机床主传动系统设计

机床主传动系统设计机床主传动系统是机床的核心组成部分,它直接影响着机床的性能和加工质量。

主传动系统主要由电机、速度变换机构、主轴、传动装置等部分组成。

本文将从设计电机、速度变换机构、主轴和传动装置四个方面,对机床主传动系统的设计进行详细阐述。

首先是电机的设计。

电机作为机床主传动系统的动力源,其选型需考虑到机床加工的要求以及传动系统的性能要求。

一般情况下,机床加工精度要求高,所以应选择具有较高功率和较小扭矩波动的交流伺服电机。

考虑到机床的节能要求,可选择带有高效能力推力轴承和电子换向器的永磁同步电机。

其次是速度变换机构的设计。

速度变换机构主要用于实现不同速度的转换,使得机床能够适应不同加工工艺的要求。

常见的速度变换机构有齿轮传动、带式传动和链条传动等。

在实际设计中,应根据机床的加工要求和工艺特点选择合适的速度变换机构,并根据机械原理进行优化设计。

第三是主轴的设计。

主轴作为机床主传动系统的核心部件,其设计要考虑到机床的加工精度、刚性和动平衡等要求。

一般情况下,主轴采用高精度两端支撑方式,以保证主轴的刚性和稳定性。

在主轴的设计中,还应注意对主轴进行合理的冷却和润滑方式设计,以提高主轴的使用寿命和可靠性。

最后是传动装置的设计。

传动装置作为主传动系统的连接组件,其设计应满足机床的传动效率、刚性和减振要求。

常见的传动装置有皮带传动、齿轮传动和液压传动等。

对于机床主传动系统设计,可以根据机床的加工特点和需求,选用合适的传动装置进行设计,并通过结构优化和改进,提高传动效率和减少传动误差。

综上所述,机床主传动系统的设计需要综合考虑电机、速度变换机构、主轴和传动装置等多个方面因素。

在设计过程中,应根据机床的加工要求和工艺特点,选择合适的组件和参数,并进行优化设计,以提高机床的性能和加工质量。

只有设计出合理、可靠的主传动系统,机床才能够发挥其最大的潜力,达到高精度、高效率的加工效果。

普通机床主传动课程设计

普通机床主传动课程设计一、教学目标本课程旨在让学生了解和掌握普通机床主传动的基本原理、结构及其维护方法。

通过本课程的学习,学生应能:1.描述普通机床主传动系统的组成及其作用。

2.解释机床主传动系统中各主要部件的结构和工作原理。

3.分析机床主传动系统的性能指标,如传动比、转速、扭矩等。

4.判断机床主传动系统中可能出现的故障,并掌握基本的故障排除方法。

5.掌握机床主传动系统的维护保养知识,提高机床使用寿命。

二、教学内容本课程的教学内容主要包括以下几个部分:1.普通机床主传动系统的基本原理和结构。

2.机床主传动系统中各主要部件的结构和工作原理,如齿轮、轴承、传动带等。

3.机床主传动系统的性能指标及其计算方法。

4.机床主传动系统的故障诊断与排除。

5.机床主传动系统的维护保养方法。

三、教学方法为了提高教学效果,本课程将采用多种教学方法相结合的方式进行教学,包括:1.讲授法:通过教师的讲解,使学生掌握机床主传动系统的基本原理和结构。

2.案例分析法:通过分析实际案例,使学生了解机床主传动系统的故障诊断与排除方法。

3.实验法:通过动手实验,使学生掌握机床主传动系统的维护保养技巧。

四、教学资源为了支持教学内容的实施,我们将准备以下教学资源:1.教材:选用权威、实用的教材,为学生提供系统的学习资料。

2.参考书:提供相关领域的参考书籍,丰富学生的知识储备。

3.多媒体资料:制作精美的PPT、视频等多媒体资料,提高学生的学习兴趣。

4.实验设备:准备机床主传动系统的实物模型或仿真设备,方便学生进行实践操作。

五、教学评估本课程的评估方式包括以下几个方面:1.平时表现:通过学生在课堂上的参与度、提问回答、小组讨论等表现,评估学生的学习态度和积极性。

2.作业:布置相关的作业,评估学生对课程内容的掌握程度和应用能力。

3.考试:进行期中和期末考试,全面评估学生的知识掌握和理解能力。

评估方式应客观、公正,能够全面反映学生的学习成果。

教师应及时给予反馈,帮助学生提高。

CK6136数控机床主传动系统设计

摘要本文主要是数控车床主传动系统,主驱动系统,这样的设计可以用于普通车床修改,以适应中国的机床工具行业的发展及目前的状态,具有一定的经济效益和社会效益。

这个完整的设计包括原始数据,根据一些(包括机器类型,大小等),结合实际条件和情况制定一些参数上的车床,根据建议的参数比较,以确定传输方案,传输方案。

然后传输和副齿轮齿的传动比的计算,然后估计弹性模量和齿轮轴轴,齿轮和轴的强度和刚度,以进行检查。

此外,还橱柜的主要结构设计,零部件的数量的选择,从而完成整个主驱动系统的设计。

关键词:数控车床;主传动系统;设计AbstractThis article is mainly CNC lathe main drive, the main drive system, this design can be used for ordinary lathe modified to adapt to China's machine tool industry development and current status, with certain economic and social benefits.The complete design, including raw data, according to some (including machine type, size, etc.), combined with the actual conditions and circumstances to develop some of the parameters on the lathe, according to the recommended parameters compared to determine the transmission scheme, transmission scheme. Then the pinion gear transmission and the transmission ratio calculation, and then estimate the elastic modulus and the gear shaft axes, gears and shaft strength and rigidity to be checked. In addition, the design of the main structure of the cabinet, the choice of the number of parts, thereby completing the main drive system design.Keywords:NC machine tool;main driving system;design目录引言 (4)第1章总体设计方案拟定 (6)1.1拟定主运动参数 (6)1.2运动设计 (6)1.3动力计算和结构草图设计 (6)1.4轴和齿轮的验算 (6)1.5主轴变速箱装配设计 (6)第2章参数拟定 (7)2.1车床主参数(规格尺寸)和基本参数 (7)2.2各级转速的确定 (7)第3章运动设计 (8)3.1主拟定传动方案 (8)3.2传动方案的比较 (8)3.3各级传动比的计算 (9)3.4各轴转速的确定方法 (11)3.5转速图拟定 (12)第4章动力计算 (13)4.1齿轮的计算 (13)4.2电磁离合器的选择和使用 (19)第5章轴的设计和验算 (21)5.1轴的结构设计 (21)5.2轴的强度校核(以I轴为例) (21)5.3轴的刚度校核(以I轴为例) (25)第6章主轴变速箱的装配设计 (28)6.1箱体内结构设计的特点 (28)6.2设计的方法(以轴的布置为例) (28)第7章结论 (31)致谢 (32)参考文献 (33)引言这次毕业设计中,我所从事设计的课题是CK6136型数控车床主传动机构设计。

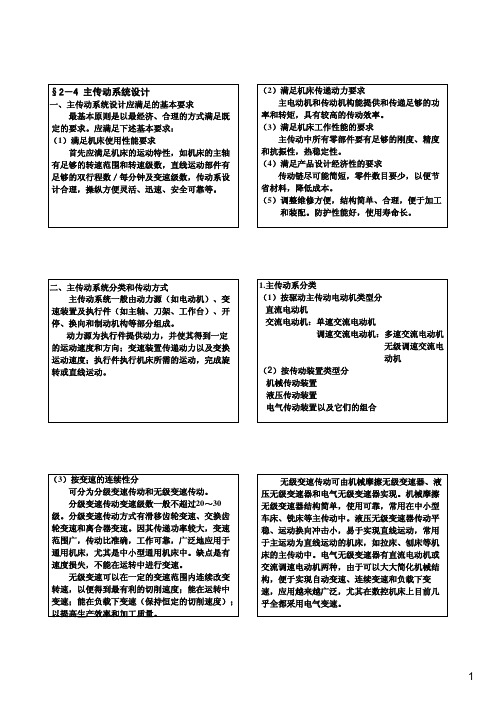

第二章主传动系统设计

传动线的三个特点: a.传动线的高差表明传动比的数值,传动线的倾

斜程度反映传动比u的大小 水平:u=1 — 等速传动; 向下方倾斜:u<1 — 降速传动; 向上方倾斜:u>l — 升速传动。

传动比的数值u=φx, 可用传动线的高差x (格数)来表示。

b.一个主动转速点引出的传动线数目表示该变速组 中不同传动比的传动副数 第一变速组(a组):

由轴Ⅰ的主动转速点向 Ⅱ轴引出三条传动线, 表示该变速组有三对不 同传动比的传动副,

第二、三变速组 (b、c组): Ⅱ——Ⅲ和Ⅲ——IV表 示该变速组有两对不同 传动比的传动副,

c.两条传动轴格线间相互平行的传动线表示同一个 传动副的传动比

第三变速组(c组),当Ⅲ轴为710r、500 r、 355r、250 r、180 r、125 r/min时, 通过升速传动副(60:30) 使主轴得到1400 r、1000 r、 710 r、500 r、355 r、250 r /min。所以上斜的6条平 行传动线都表示同一个升速 传动副的传动比。

和装配。防护性能好,使用寿命长。

二、主传动系统分类和传动方式 主传动系统一般由动力源(如电动机)、变

速装置及执行件(如主轴、刀架、工作台)、开 停、换向和制动机构等部分组成。

动力源为执行件提供动力,并使其得到一定 的运动速度和方向;变速装置传递动力以及变换 运动速度;执行件执行机床所需的运动,完成旋 转或直线运动。

可见,这个变速组是实现主轴等比转速数列的基

本的、必不可缺的变速组,故称为基本变速组。

基本组的级比φ =φ1=φ ,级比指数x0=1。 基型变速系统必有一个基本组,即相邻两条传动

线拉开 l 格。

②第一扩大组的变速特性 在基本组的基础上,起到第一次扩大变速的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录前言 01.设计任务和目的 (1)2.运动设计 (1)1)运动参数的确定 (1)2)拟定结构式 (3)3)确定是否需要增加降速的定比传动副 (4)4)分配个变速组的最小传动比,拟定转速图 (4)5)齿数的确定 (4)6)选择最佳转速 (5)7)皮带轮直径的确定 (5)3.动力计算 (7)1)计算各轴的功率和扭矩 (7)2)确定个传动件的计算转速 (7)3)主轴及各轴直径的估算 (8)4)齿轮模数估算和几何尺寸计算 (8)5)主轴及各传动组件的结构分析与选择 (9)4.主轴组件的设计计算 (10)5.参考资料……………………………………5.结束语……………………………………机床主传动系统设计摘要:本课题为机床主传动系统的设计,经过全面的分析比较确定一种比较合理的方案使该系统能完成18级变速,基本满足通用型普通车床的加工要求和技术要求。

本系统的设计过程中运用了分析比较,逆推等方法来完成了各种不同方案的优化选择,从而确定了一套比较合理的方案。

关键词:优化设计、逆推法、公比、基本组、扩大组1.设计任务和目的:该机床主传动系统可提供各种车削工作所需转速,使车床完成各种公制、英制、模数螺纹的车削任务。

主轴三支撑均采用滚动轴承;该系统具有刚性好、功率大、操作方便等特点。

2.运动设计:1)运动参数的确定:已知:主轴的最高转速Nmax=1440rpm,最低转速:Nmin=30rpm,求主轴的转速级数Z及公比Ф。

a.公比Ф的确定:依据资料要求,对于中型通用机床,万能性较大,因而要求转速级数Z要多一些,但结构又不能过于复杂。

因此,公比Ф常推荐优先选择1.25或1.41。

b.转速级数Z的确定及分析比较:由Rn =Nmax/Nmin=1400/30=46.667,Z=1+ LgRn/LgФ当Ф=1.26时,经计算Z=1+Lg 46.667/Lg1.26≈18级;当Ф=1.41时,经计算Z=1+ Lg 46.667/Lg1.41≈12级。

分析比较:当Ф=1.26时,计算得Z=18级转速,级数较大,机床主传动系统结构较复杂,所需传动件相对较多,但适用范围更广,有利于机床主传动系统功能的充分发挥。

在选择车削速度时,更有利于优化选择,与同类级数较少的机床相比较,更能发挥其性能。

同时速度损失相对较小;当Ф=1.41时,计算得Z=12级转速,级数较小,机床主传动系统结构相对简单,但通用性不强。

综上所述:本系统选择Ф=1.26,Z=18级转速方案。

按标准转速数列为:30、37.5、47.5、60、75、95、118、150、190、235、300 、375、475、600、750、950、1180、1500(rpm)。

2)拟定结构式:a.确定变速组的数目和各变速组中的传动副的数目。

该主传动系统的变速范围较大,级数较多,需经过较长的传动链才能将其速度降到主轴的所需转速,通常采用P=2或3,18=3³3³2,共需三个变速组。

b.确定不同传动副数的各变速组的排列次序:18级的传动系统,按传动顺序可得:18=3³3³2 18=3³2³3 18=2³3³3 三种方案。

依据传动副数的“前多后少”原则,即当Z=Pa ﹡Pb ﹡Pc ﹡…﹡Pm 时,令Pa >Pb >Pc >…>Pm 。

因为机床的电动机转速往往比主轴变速范围的大多数转速高。

因此,变速系统以降速居多。

根据公式:T=9550*P (KW )/N (rpm ),当P 一定时,转速N 较高时,轴传递的转矩较小,其对传动轴的尺寸要求就较小。

因此,常把传动副数较多的的变速组安排在高速轴上,可节省材料,减少机构尺寸,减小系统的传动惯量,故应选择结构式18=3³3³2方案。

c.确定变速组的扩大顺序:依据传动副的“前紧后松”原则,变速组的扩大顺序应尽可能与传动顺序一致。

即当Z=P0*P1*P2*…*Pj 时,要求X0<X1<X2<…<Xj ,即在传动顺序中按基本组在前,然后依次排第一扩大组,第二扩大组,…第j 扩大组,称为“前紧后松”原则。

这样有利于前面各轴变速范围较小,相当于提高该轴的最低转速和减低它的最高转速,前者可以减小传动件尺寸,后者可以降低噪音和减小振动。

因此,对于18=3³3³2的变速系统有六种方案,其结构式为:18=31³33³29 18=33³31³29 18=36³32³21 18=32³36³21 18=36³31³23 18=31³36³23经比较,方案18=31³33³29是扩大顺序与传动顺序一致,它的中间轴的变速范围是比较小的,当中间轴最高转速一定时,其最低转速能处于较高位置,传递的转矩就较小。

其结构图如图0-1所示:d.验算变速组的变速范围:机床的传动系统中,最后扩大组的变速范围必定最大。

因此,一般只要验算最后扩大组的变速范围不超过限制范围,则其余的变速组也不会超过。

因此,当Z =18,Ф=1.26时,对于方案: 图0-1 结构图18=3 1³3 3³29,其最后扩大组的变速范围r= Ф(P j -1)*Xj =8,合格。

r=8~10(标准)。

3)确定是否需要增加降速的定比传动副:已知该主传动系统的总降速比为30/1400=1/46.667,三个变速组的最小降速比为1/4,则总的降速比为1/64,这样是无需增加降速的定比传动副,为了使中间两个变速组降速缓慢,以减少结构的径向尺寸。

因此,在电动机轴与Ⅰ轴之间采用带传动,是整个传动系统的转速一起提高与降低,有利于变型机床的设计。

4)分配个变速组的最小传动比,拟定转速图:所选用结构式为18=31³33³29,共有三个传动组。

因此,变速机构共需四根轴,加上电动机轴共五轴,故转速图共有五条竖线。

1.决定轴Ⅳ-Ⅴ的最小降速传动比,希望主轴上的齿轮能大一些,起到飞轮的作用,故选传动比的极限值1/4,公比¢=1.26,1.266=4,故从轴E 点向上六格,在轴Ⅳ找到D 点,连接DE 线即为最小传动比。

2.同理,以此确定其余各组的最小传动比,依据“前缓后急”原则,从Ⅲ到Ⅳ间的变速组取umin =1/¢4,即从D 点往上数四格,在Ⅲ轴上取C 点;依次找到B ,A 各点。

一次连线,结果如图0-2所示:3.画出各级变速组的传动比连线,按基本 图0-2 确定最小传动比组的级比指数X0=1,第一扩大组的级比指数X1=3, 第二扩大组的级比指数X2=9,画出全部传动比连线如图0-3所示:5)齿数的确定:用查表法确定各齿轮副的齿数,原则及步骤:a.确定同一变速组中的各变速比u1u2u3…;b.依据同一变速组中的齿数和相等,并使所选的齿数和在S ≤100~120;c.为了结构和制造的方便,防止根切,所选的齿数Zmin ≥22; 图0-3 转速图d.为了减小结构尺寸,一般选的齿轮齿数尽可能的小;e .选定后,校验转速,使其理论转速与实际转速的转速差控制在±2.6%间。

依据以上原则查表2-15,选定的齿数如表0-1所示:组别公比齿数和SzZZ6)选择最佳转速(经带轮降速后): 采用逆推法,求最佳转速,其具体操作步骤如下: 用各级理论转速除以各自的总传动比Ф,分别获得各自的最佳转速,其转差率应该为零。

最后将求平均转速,即为系统所要求最佳转速,常常会有少量的误差或某些转速的转差率不符合要求,可作适当的调整。

表0-1 齿数的确定经计算,该系统的最佳转速为752.6rpm 。

校验各级转速并求其转差率,其结果如表0-2所示:7)皮带轮直径的确定:已知:P e =7.5kw ,n 1=1440rpm ,从动带轮转速n 2=752rpm ,传动比要求严格。

因而,i=n 1/n 2=d 2/d 1(1-£),£≤0.02,常常省略不予考虑。

故i=n 1/n 2=d 2/d1,∴d 2=id 1。

其设计步骤如下:○1.确定计算功率:P c =K a ³P e (kw) 表0-2 校核各级转速由表11-5查得, K a =1.4,则P c =7.5³1.4=10.5kw.○2.选择带的型号:依据P c =10.5kw,n 1=1440rpm,由图11-11可以看出B,C 带均符合要求,分别计算,择优选用.○3.确定带轮节圆直径d 1,d 2:由表11-6按B,C 型带分别选择d 1=160mm,200mm.再计算d 2:B 型带:d 2=(n 1/n 2)³d 1=306.38(不得圆整);C 型带:d 2=(n 1/n 2)³d 1=382.98(不得圆整). 表0-2 校验各级转速○4.校核带速V,依据公式:V=лdn /6³104,计算得:B 型带速:V=л³160³1440/6³104=12.05m /s ; C 型带速:V=л³200³1440/6³104 =15.07.带速均小于25m /s,所以二者均合适.○5.初选中心距a 0:由0.7(d 1+d 2)<a 0<2(d 1+d 2),故B,C 型带的型号分别选取 基本组 1/1.58 78 30 48 1/2 26 52 1/2.52 22 56第一扩大组 1.58 77 47 30 1/1.26 34 431/2.52 22 55第二扩大组 2 108 72 361/4 22 86序号 理论转速(rpm ) 实际转速 转差率 校验结论1 30 30.239 -0.790% 合格2 37.5 38.474 -2.598% 合格3 47.5 48.093 -1.248% 合格4 60 59.757 0.400% 合格5 75 76.054 -1.400% 合格6 95 95.068 -0.070% 合格7 118 118.400 -0.339% 合格 8 150 150.691 -0.460% 合格9 190 188.364 0.860% 合格 10 235 236.343 -0.570% 合格 11 300 300.800 -0.260% 合格 12 375 376.000 -0.260% 合格 13 475 467.189 1.640% 合格 14 600 594.605 0.890% 合格 15 750 743.256 0.890% 合格 16 950 925.676 2.560% 合格 17 1180 1178.136 0.157% 合格 18 1500 1472.667 1.822% 合格a0=550mm,650mm.○6.确定胶带节线长度L p和公称长度L i:由式11-21:(L0=2a0+л(d1+d2)/2+(d2-d1)2 /4a0 )对B,C型带分别初算L0值:B型带:L0=2³550+446³л/2+1462 /4³550=1841.309mm;C型带:L0=2³650+583³л/2+1832 /4³650=2228.190mm.由表11-2按B,C型带分别选取:B型带:L i=1800mm,L p=1840mm;C型带:L i=2240mm,L p=2295mm.○7.确定中心距a:由公式(11-22):a=a0+(L p-L i)/2对B,C型带分别计算a值:B型带:a=550+20=570mm;C型带:a=650+27.5=677.5mm.○8.校核小带轮包角ā:由式(11-23):ā=180-57.3°³(d2-d1)/a对B,C型带分别计算a1值:B型带:ā=180-57.3°³(d2-d1)/a=165.3°;C型带:ā=180-57.3°³(d2-d1)/a=164.5°.包角均大于120°,故均合理。