退料及补料申请单-模板(可修改)

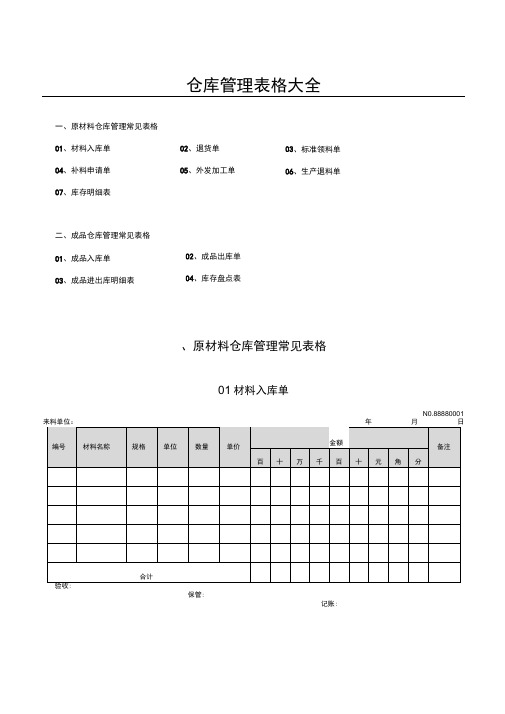

仓库管理表格大全

仓库管理表格大全

一、原材料仓库管理常见表格 01、材料入库单 02、退货单 04、补料申请单 05、外发加工单

07、库存明细表

二、成品仓库管理常见表格 01、成品入库单 03、成品进出库明细表

、原材料仓库管理常见表格

01材料入库单

N0.88880001

保管:

记账:

03、标准领料单 06、生产退料单

02、成品出库单 04、库存盘点表

02退货单

03标准领料单

制单员: 物料员: 仓管员:

04补料申请单

05外发加工单

NO.WF/88880001 厂商名称:日期:

06生产退料单

NO.TL/88880001工单号:退料日期:年月日

制表人:审核:接收人:

日期:日期:日期:

07物料出入库明细表

08库存明细表

、成品仓库管理常见表格01成品入库单

02成品出库单

04成品库存盘点表

负责人:监盘:保管:制单:。

补料管理流程[模板]

![补料管理流程[模板]](https://img.taocdn.com/s3/m/22f80d9a900ef12d2af90242a8956bec0975a58e.png)

补料管理流程

1.目的

规范公司的物料的补料过程,防止出现呆滞料,浪费公司的成本。

2.概述

当公司发生客户退货、品质事故、制程不良情形时,首先进行问题点分析,确定责任单位及物料处理方式,处理完毕后根据产品库存情况确定是否补料。

需要补料时,通过ERP与0A系统完成审批流程,然后执行补料运作。

本文还规范了公司生产备用料、委外工单补料以及工单完结后的物料处理方式。

3.术语

4.角色与职责

5.流程图

5.1、客户退货补料管理流程5.2、正常生产补料管理流程

可插入附件

6.流程说明

6.1、客户退货补料管理流程

6.2、正常生产补料管理流程

7.裁剪指南

无

8.流程范围

9.流程绩效指标

10.支持文件

11.流程接口描述

1)对应的上层流程:

流程名称2)输入的流程接口描述:

3)输出的流程接口描述

12.记录的保存

13.补充说明

无

14.文件拟制/修订记录。

退料补料方案

生产退料、补料解决方案

——————深圳市金洋电子股份有限公司(以下简称“金洋电子”)

在生产过程中,制造部门可能会因为种种原因需要退料、补料。

目前金洋电子的做法很简单,即必须先生产退料,再基于生产退料单进行生产补料。

结合金洋电子未来的管理需要,后续在SAP 系统中的生产退料、补料的解决方案如下:

生产退料、补料流程图: 生产退料申请单生产退料入库单

生产领料申请单生产发料出库单

生产补料申请单生产领料申请单退料申请单生产发料出库单

退料入库单

流程图说明:

1、 当制造部门所申请要退的材料品保判定为材料来料不良的时候,所退材料的成本需

要从生产制令单上面扣除。

同时,可再基于生产退料单进行正常的生产补料。

2、当制造部门所申请要退的材料品保判定为制程损耗,则所退的材料成本不能从生产

制令单上面扣除。

如果制造部门需要补料,则需要先进行材料超领申请,然后再进行发料。

此时,系统并没有强制要求生产补料要基于生产退料(即不退也可以超领)。

制程损耗的材料因为其成本已经累加到了生产制令单上面,故如果要退仓,则必须退到报废仓库。

生产车间退补料管理制度

一、目的为了规范生产车间退补料管理,提高物料利用率,确保生产顺利进行,特制定本制度。

二、适用范围本制度适用于公司生产车间内所有退补料活动。

三、退补料管理原则1. 退补料活动应遵循“及时、准确、节约、合理”的原则。

2. 退补料活动应确保产品质量,不得影响生产进度。

3. 退补料活动应严格控制成本,降低损耗。

四、退补料流程1. 退料申请(1)生产过程中,如因原材料、辅料、半成品等原因造成不合格,需退料的,由操作员填写《退料申请单》。

(2)《退料申请单》经组长审核后,报生产主管审批。

(3)生产主管审批通过后,将《退料申请单》及退料物品送至仓库进行退料。

2. 补料申请(1)生产过程中,如因原材料、辅料、半成品等原因造成短缺,需补料的,由操作员填写《补料申请单》。

(2)操作员将《补料申请单》报组长审核,组长审核通过后,报生产主管审批。

(3)生产主管审批通过后,将《补料申请单》及所需补料物品送至仓库进行补料。

3. 退补料审核(1)仓库管理人员对退补料申请单进行审核,确认退补料物品与申请单相符。

(2)仓库管理人员对退补料物品进行验收,确保质量合格。

4. 退补料入库(1)仓库管理人员将退补料物品进行入库,并做好记录。

(2)入库后,仓库管理人员将《退料申请单》及《补料申请单》返回给操作员。

五、退补料责任1. 操作员负责填写退补料申请单,确保信息准确。

2. 组长负责审核退补料申请单,确保退补料活动合理。

3. 生产主管负责审批退补料申请单,确保退补料活动符合公司规定。

4. 仓库管理人员负责退补料物品的验收和入库,确保质量合格。

六、附则1. 本制度由生产部负责解释。

2. 本制度自发布之日起实施。

3. 如有未尽事宜,由公司另行规定。

生产报废补料操作说明

生产报废补料操作说明 Revised by BETTY on December 25,2020生产物料报废/补料单:(应用场景,当已领的材料存在问题,不办理退料,又需直接领料进行补料继续生产时,不能作手工生产领料单,需先关联原生产任务单生成报废/补料单后,就可以关联原生产任务单下推生成生产领料单)生产物料报废提供在生产过程中物料报废的记录、统计与分析功能。

主要达到以下的管理目标:作为生产车间补料的依据;控制并降低生产物料报废,以理清责任。

1)生产物料报废/补料单的进入界面:依次单击【生产管理】→【生产任务管理】→【生产物料报废/补料】→【生产物料报废/补料单-新增】/【生产物料报废/补料单-维护】。

2)生产物料报废/补料单的操作界面:第一步选择类型(3种类型:补料、报废、报废和补料),根据应用场景选择对应类型,补料为只补料,没有报废情况;报废,只报废,不需补料情况;报废和补料,既要补料又要补料的情况,但注意补料数量不能答应报废数量,如果需要补料数量大于报废数量,可以分开录单,即录入一张类型为报废的和一张类型为补料的。

第二步,源单类型选择生产任务单;第三步,选单号,点击选单号框按F7,把需要补料的生产任务单对应投料单过滤出来,选择物料,回车系统自动把所选的物料自动填入生产物料报废/补料单表体,录入数量(注意如果类型为报废的,需在报废数量列录入数量;若类型为补料的,需在补料数量列录入数量;若类型为报废和补料,则二者都要录入)选单界面回到录单界面生产投料审核后,即可根据投料与领料情况进行报废处理。

只有生产投料审核后才能根据投料进行生产物料报废/补料,其他状态一概不能。

生产物料报废/补料单审核时,则系统自动将分拆后的报废数量信息汇总反映到生产投料单。

(也可以从生产任务单下推生成)生产物料报废/补料单主要字段信息如下:第四步:新增生产领料单,源单类型选生产任务单,选单号,进入选单界面把要补料的生产任务单对应的投料单过出来,选择要补料的物料,回车系统自动把所选物料填入生产领料单表体(也可以直接录入生产任务单号,回车系统自动把关联物料填入表体,修改要补料的物料数量,其他物料删除,保存即可),修改数量保存即可;(也可以从生产任务单下推生成)。

工程补料、退料操作规程

质量体系文件QP/ALITE.SC19-2007第 1 页共 1页工程补料、退料程序B版第0次修改为规范和方便工程补料、退料,明确各部门职责,特制定本程序。

2、范围本程序适用于停车设备产品安装调试至交付验收、维保期内及维保期外各过程的补料、退料。

3、职责本程序由工程部负责提出,各相关部门配合实施,分清责任和费用承担。

3.1.安装单位(项目部、外协单位)或客服中心负责填写《工程补料(退料)联系单》;3.2.工程质安科负责检验零部件,并作出相应处理意见(调换、维修、入库、报废);3.3.生产部(仓库)确认后负责生产和予以领用,并与相关部门进行补、退件的估价。

3.4.涉及增减工程费用的,由主管工程的总经理助理和总经理审批后,工程部在工程结算时一起结算。

4、工作程序4.1 宗旨凡顾客和安装现场提出的工程补料信息(例如信函、传真或先电话沟通后以书面形式反馈),应本着解决问题,满足工程要求,宁可承担经济损失,也不愿承担声誉损失的原则。

一路绿灯,快速优质,做好工程补料工作。

4.2 情况分类和分别处理4.2.1 产品发运到安装现场后,由运输人员与安装单位办理交接手续。

发现缺损件后,安装单位应在三个工作日内以《工程补料(退料)联系单》书面通知工程部,如因条件所限,应先口头通知,书面通知在工程结束前补上,各部门按职责配合实施。

逾期公司不予受理,相应的损失、责任由安装单位负责。

4.2.2 因现场安装条件变化,需修改设计而增加的零部件或因设计有误需重新制作的零部件,设计所确认后,由设计所出联系单,技术副总经理审批后,各部门按职责配合实施。

相应的损失、责任由设计部门负责。

4.2.3 因生产有误,现场能整改的,经生产部确认,由安装单位现场整改;需重新制作的零部件,安装单位填写《工程补料(退料)联系单》,各部门按职责配合实施。

相应的损失、责任由生产部负责。

4.2.4 设备运抵现场清点后,在安装过程中由于搬运、吊装或保管期内防护不当造成的丢失或废损件需补缺补废的。

退料补货作业指导

退料补货作业指导1.0目的对本厂退料补货进行控制,确保退料补货能及时满足生产之需求及保证产品质量。

2.0使用范围使用本厂规格不符之物料、超发之物料、不良之物料和呆料。

3.0职责3.1仓库负责退料的清点与入库工作;3.2质检部负责退料的品质检验工作;3.3生产车间负责安排退料工作与补料申请.4.0工作程序4.1退料汇总4.1.1生产车间将不良物料分类汇总后,填写《退料补货申请单》一式三联,.上面注明物料“名称、规格、数量”及退货“原因”。

并把《退料补货申请单》一式三联全部交于质检部对退料进行品质鉴定。

4.2品质判定4.2.1质检部接到生产车间呈交的《退料补货申请单》时,及时着手对退料进行品质鉴定,将不良物料分为报废、不良品、良品三类,并在《退料补货申请单》上注明判定意见。

对于规格不符物料、超发物料、及呆料退料时,车间可在备注栏注明,不须经质检部可直接退到仓库。

4.3单据派发4.3.1质检部对退料品质鉴定完毕后,及时把《退料补货申请单》退还给生产车间,由生产车间把该单交于财会签加意见后,车间负责派发,第一联车间留底存档;第二联交仓库作为退料补货依据;第三联交财会,当天进账核算。

4.4退料4.4.1生产车间将分好类的物料送至仓库,仓管员根据《退料补货申请单》上所注明的分类数量,经清点无误后,分别按不同的位置收入,挂上物料卡,注明“名称、数量、型号、状态”等;报废料须经仓管员先过磅后,方可安排人员送至废料区报废。

4.5补货4.5.1因退料需补货者,需按《退料补货申请单》上的对应数量办理补货手续。

4.6账目登记4.6.1仓管员及时将当天的所有单据凭证按实际数量电脑入账。

4.7表单保存仓管员必须将当天的单据分类归档、保存,作为可追溯性依据。

5.0相关文件5.1《五金制程检验标准》5.2《不合格品控制程序》6.0质量记录6.1《退料补货申请单》退料补货申请单日期:7.0作业流程退料汇总品质鉴定单据派发退货账目登记表单保存。

生产物料超补料申请单

生产指示PO单号: 物料名称 物料编号 订单 数量 机型名称: 实发 数量 成品 数量 不良 退料 物损 数量

)月

实欠订 请领 请购 单数 数 数 实补 发 损率

补料申请单号:TXT201505-01

物损原因说明与描述

主 管:

责任单位

生产部 备注:此单一式四联 申请人: 品质 生产第一联 技术 PMC第二联 仓管 仓管第三联 采购 供商 采购第四联 审核:

说明:电池为零损耗,PCBA在1%以内,外壳等在2%以内,成品线材2%,包材3%-4%以内,不良品可1对1更 换不列入物损。

仓管发料后每单补料需给到一份复件给江工留底,方便统计生产的损耗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

处理方式

注:IQC处理方式代码:【A:(来料不良)退XX供应商;B:(过程损坏可维修)退XX供应商代修;C:(过程损坏不可修)报废入仓;D:呆废暂存;E:本公司处理】

退料员

部门负责人

生产部

IQC检验员

品质确认

仓库接收

生产计划员

报表

分发生产计划员采来自部签名日期【处理需求】□领料□补料※请在方框内打“√”选择

【退料原因】□ 来料不良 □ 设备及工具维修/损耗 □ 过程损坏 □ 呆料 □ 好料退库 □ 废料 □ 原因不明 □ 返修拆除(作过程损坏) □ 其它

【退料数量】退料班组:退料日期:年月日

项数

物料名称

物料编号

工单号

工单数量

退料数量

退料原因

要求补数

IQC填写