耐张线夹压接工艺

注脂耐张线夹压接工艺

注脂耐张线夹压接工艺

注脂耐张线夹压接工艺是一种用于电力线路中的接头连接工艺。

它主要用于连接电力线路中的导线或电缆,以保证电力传输的质量和安全。

该工艺的具体步骤如下:

1. 准备工作:首先要准备好所需的工具和材料,包括注脂耐张线夹、导线或电缆、注脂材料等。

2. 拆卸原有连接器:如果需要更换连接器,首先要拆卸原有的连接器,将导线或电缆端部的绝缘层剥离,露出导体。

3. 准备注脂耐张线夹:将注脂耐张线夹分别插入连接器两端的导体中,确保它们能够牢固地固定住导体。

4. 注脂:将合适的注脂材料注入到连接器中,填满连接器的空隙,保护导体不受外界环境的影响。

注脂材料可以是绝缘材料,可以提供耐张和耐压的作用。

5. 夹压接:用夹压工具将注脂耐张线夹夹紧,确保导线或电缆与连接器之间的接触良好,同时也保证了连接的牢固性。

6. 检验:完成连接后,使用电压表或其他相应工具进行连接的质量检验,确保连接的电阻和绝缘良好。

以上就是注脂耐张线夹压接工艺的基本步骤,其中每个步骤都

需要注意操作的细节和安全措施。

这种工艺可以提供优良的电气性能和机械性能,延长线路的使用寿命,保障电力传输的可靠性。

变电所NY耐张线夹使用安装说明

NY钢芯铝绞线用耐张线夹安装使用说明1.将被压接的导线中的一根端头清洗1m左右,并涂上导电脂。

2.将清洗过的本体铝管(外径D),套进导线端头,并将其拉进离导线端头1m处。

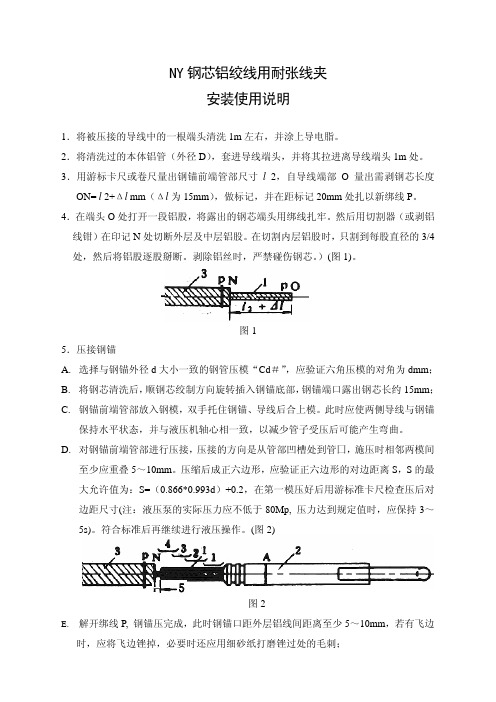

3.用游标卡尺或卷尺量出钢锚前端管部尺寸l 2,自导线端部O量出需剥钢芯长度ON= l 2+Δl mm(Δl为15mm),做标记,并在距标记20mm处扎以新绑线P。

4.在端头O处打开一段铝股,将露出的钢芯端头用绑线扎牢。

然后用切割器(或剥铝线钳)在印记N处切断外层及中层铝股。

在切割内层铝股时,只割到每股直径的3/4处,然后将铝股逐股掰断。

剥除铝丝时,严禁碰伤钢芯。

)(图1)。

图15.压接钢锚A.选择与钢锚外径d大小一致的钢管压模“Cd#”,应验证六角压模的对角为dmm;B.将钢芯清洗后,顺钢芯绞制方向旋转插入钢锚底部,钢锚端口露出钢芯长约15mm;C.钢锚前端管部放入钢模,双手托住钢锚、导线后合上模。

此时应使两侧导线与钢锚保持水平状态,并与液压机轴心相一致,以减少管子受压后可能产生弯曲。

D.对钢锚前端管部进行压接,压接的方向是从管部凹槽处到管囗,施压时相邻两模间至少应重叠5~10mm。

压缩后成正六边形,应验证正六边形的对边距离S,S的最大允许值为:S=(0.866*0.993d)+0.2,在第一模压好后用游标准卡尺检查压后对边距尺寸(注:液压泵的实际压力应不低于80Mp, 压力达到规定值时,应保持3~5s)。

符合标准后再继续进行液压操作。

(图2)图2E.解开绑线P, 钢锚压完成,此时钢锚口距外层铝线间距离至少5~10mm,若有飞边时,应将飞边锉掉,必要时还应用细砂纸打磨锉过处的毛刺;6.压接铝管A. 在本体铝管上量得自管口至第一个液压线的长度“Ly+f”,在铝线上自端头向内量“LY+f”,画一定位印记C(在铝线上画定位印记C应在涂电力脂及清除氧化膜之后)。

然后将本体铝管拉回,铝线顺铝股绞制方向旋转推向钢锚侧,直至铝管管口露出定位印记C为止。

240导线压接说明

1.NY-80BG液压压接工艺规范说明NY-80BG耐张线夹是为铝包钢绞线LBGJ-80-20AC钢芯铝绞线研制的配套金具,其压接施工工艺参照SDJ226-87《架空送电线路导线和避雷线液压施工工艺规程》进行。

为便于操作,现作以下补充。

1.1 压前准备(1)备有相应的液压机及钢模(Φ24)和铝模(Φ36)。

(2)备有清洗导线、线夹本体及钢锚内壁的汽油和棉纱。

(3)了解耐张线夹钢锚和线夹本体引流板相应方位的要求。

1.2 剥线及清洗(1)剥导线外层铝股,用汽油清洗钢绞线表面。

(2)线夹本体及钢锚钢管内壁用汽油清洗。

(3)铝包钢绞线的液压部分穿管前应用汽油清除表面污垢。

1.3 涂电力脂(1)涂电力脂部分为钢芯铝绞线进入铝管部分。

(2)按第二、三条对外层钢芯铝绞线用汽油清洗并干燥后,将电力脂薄薄地均匀涂上一层,将外层铝绞线覆盖住。

(3)用钢丝刷沿铝包钢绞线轴线方向对已涂电力脂部分进行擦刷,应使液压后与铝管接触的铝包钢绞线表面全部刷到。

1.4 穿管(1)套入耐张线夹本体,注意引流板方向。

(2)将钢绞线自钢锚口旋转推入,直至钢锚划线处。

(注意:穿线时应顺着钢绞线绞制方向,保持原节距)。

1.5 液压操作(1)耐张线夹钢锚首先进行压接,钢模型号YMG-24,宽度28。

液压时,如图1.2所示方向进行压接,每模应重叠已压模长的5~8mm;模数根据实际情况确定。

图1.2 钢锚压接示意图(2)压缩耐张线夹本体时,钢锚插入铝管,同时在铝管头部装入铝套管。

耐张线夹钢模型号YML-36,宽度70。

液压时,除钢锚前端带台阶部分压一模,其余有钢管部位的铝管不予压接,压缩方向及顺序参见图1.3,自第二模起,每次压缩应重叠已压模长的5~8mm。

图1.3 耐张线夹本体铝管压接示意图1.NYG-240/30液压压接工艺规范说明NYG-240/30耐张线夹是为LGJ-240/30钢芯铝绞线研制的配套金具,其压接施工工艺参照SDJ226-87《架空送电线路导线和避雷线液压施工工艺规程》进行。

大截面导线耐张线夹反向压接施工工艺

困难 ; ( 4 )受制 于上游 设计 方对 于 贯穿 电气孔 洞敷 设 电 的 一 部 分 , 封 堵 施 工 必 须 严 格 执 行 安 装标 准 和 管 理 流 缆信息的完整性; ( 5 )受制 于 材 料 供 货 为 国外 厂 家 , 程 。台山核 电站肩 负 “ 引进 、消化 、 吸收 ”E P R 核 电技术 供 货 周 期 长 ,材 料 供 应 不 及 时 ,现 场 施 工 面 临 “窝 ” 的使 命 。及 时掌 握三 代 核 电防火 封 堵施 工 技术 ,积 累经 工、 “ 赶 ”工 ; ( 6 )受 制 于封堵 材料 保质 期 的影响 ,硅 验 ,总 结不足 ,为后 续三代核 电安 装做好 准备 。 酮 、胶 都 有 保 质 期要 求 ,存 在 材 料 过 期风 险 ; ( 7 )与 C P R I O 0 0 i  ̄ 电气孔 洞封 堵相 比施 工工 艺 发生变 化 ,材 料 参考 文献 填 充 后 除去 临 时支 模 拆 除和 封堵 面 加 工 ( 表 面修 整 、涂 刷 防水 胶 、粘 贴硅 布 等 )外 ,还 需按 要求 对 贯 穿孔洞 的 电缆 、地线 进 行包 裹 ; ( 8 )预 留楔 块 。为 了防止后 续设 计 变 更 增加 穿 越 电气 孔洞 电缆 ,在 进 行 防火封 堵 施 工时 预 先埋 置楔 块 ,便 于防 火封堵 的 电缆二 次穿越 。 【 1 】 【 2 】 【 3 】 【 4 】 压水堆核 电站防火设计和建造规则 ( R C C — l 1 9 9 7 ) 【 s 】 .

大 截面 导线 耐 张线 夹 反 向压 接施 工 技 术为 导 线压 接

2 大 截面 导线耐 张线夹 反向压 接数据

施工 提 供 了全 新 的 出路 ,确 保 了导 线 耐张 线 夹反 向压 接 导线 耐 张 线夹 反 向压 接过 程 中要 想 确保 施 工质 量 , 施工 质 量 ,提 高 了其 施 工水 平 , 能够 妥善 确保 耐 张线 夹 就 要 精准 地算 得 各 项数 据参 数 ,例 如 :铝 导线 和钢 锚 管 压接施 工质 量 ,为配 网线路架 设打 好基础 。 端 之 间相 距距 离 ,具 体包 括铝 管 以及 铝 线各 自的伸 长

耐张线夹压接工艺

1. NY-630/55液压压接工艺规范说明XY-630/55耐张线夹是为LGJ-630/55钢芯铝绞线研制的配套金具,其压接施工工艺参照DL/T 5285-2013《输变电工程架空导线和地线液压圧接工艺规程》进行。

为便于操作,现作以下补充。

1.1压前准备(1)备有相应的液压机及钢模(①20)和铝模(①60)。

(2)备有清洗导线、线夹本体及钢锚内壁的汽油和棉纱。

(3)了解耐张线夹钢锚和线夹本体引流板相应方位的要求。

1.2剥线及清洗14D7777/777/力B A 0图1.1剥线示意图(1)剥导线外层铝股,剥线0A段长度约为140mm,(见图1. 1,图中0点为导线端部),用汽油清洗钢绞线表面。

(2)线夹本体及钢锚钢管内壁用汽油清洗。

(3)钢芯铝绞线的液圧部分穿管前应用汽油清除表面污垢,清除AB段长度应为导线进入铝管部分的1. 5倍(约500mm)。

1.3涂电力脂(1)涂电力脂部分为钢芯铝绞线进入铝管部分。

(2)按第二、三条对外层钢芯铝绞线用汽油清洗并干燥后,将电力脂薄薄地均匀涂上一层,将外层铝绞线覆盖住。

(3)用钢丝刷沿钢芯铝绞线轴线方向对已涂电力脂部分进行擦刷,应使液圧后与铝管接触的钢芯铝绞线表面全部刷到。

1.4穿管(1)套入耐张线夹本体,注意引流板方向。

(2)将钢绞线自钢锚口旋转推入,直至钢锚底端。

(注意:穿线时应顺着钢绞线绞制方向,保持原节距)。

1.5液压操作(1)钢锚压接长度及压接顺序如下图1・2所示。

注意:压接时每后一模重叠前一模的l/3o图1.2钢锚压接示意图(2)耐张线夹本体铝管压接长度、方向及位置如下图1.3所示。

注意:压前应注意引流板方向;压接时每后一模重叠前一模的1/3。

图1.3耐张线夹本体铝管压接示意图2 NY-80G ( I型)液压压接工艺规范说明NY-80G耐张线夹是为GJ-80镀锌钢绞线研制的配套金具,其压接施工工艺参照DL/T 5285-2013《输变电匸程架空导线和地线液压压接工艺规程》进行。

耐张线夹压接 施工关键工序控制措施

耐张线夹压接施工关键工序控制措施

在耐张线夹压接施工过程中,为保证施工质量和安全性,需要采取以下关键工序控制措施:

1. 施工前的准备:确定接头的位置和方位,并确保张力机、钳子等工具的完好无损。

检查夹口,确保夹口无裂纹、变形等缺陷。

2. 线夹安装:根据设计要求选择适当的线夹型号,确保其质量合格。

在安装线夹之前,应先将绝缘子、绝缘垫片等均匀放置在夹具内。

线夹与绝缘子、导线的接触面应平整、无脏污或氧化物。

3. 导线夹紧:在夹紧前,应先检查导线的绝缘状态和连接点的紧固情况。

在夹紧过程中,应按照规定的力矩进行操作,不得过紧或过松。

夹紧完成后,应用特定工具对夹紧情况进行检查,确保夹接牢固可靠。

4. 检查与测试:完成接头夹紧后,应及时进行检查和测试。

检查接头的外观是否完整,并使用测试工具进行电气性能检测,确保接头的电阻、绝缘等参数符合要求。

5. 签署验收:当所有关键工序完成后,需对施工进行验收,由专业人员签署验收报告。

只有通过验收的接头才能投入使用。

总之,耐张线夹压接施工的关键工序控制措施包括:准备工作的规范、线夹的安装、导线的夹紧、检查与测试以及验收。

通

过严格执行这些措施,可以确保耐张线夹压接的施工质量和安全性。

耐张线夹压接规程

耐张线夹

施工作业指导书

(技术资料)

编制:顾乔嵩

审核:吴明埝

江东金具设备有限公司

压接式耐张安装说明

(1)组件:锚、铝管接续管、钢管

(2)安装方法:

1、用干净的布擦拭导线表面,除去表面脏污,长度要

比耐张线夹铝管长出20cm左右;

2、将耐张线夹铝管穿到导线上;

3、用铝线拨切刀或用钢锯切断铝股线。

长度比钢锚孔

深约长出2cm。

注意在切断铝股线时,不能伤及钢芯。

4、用干净的布擦拭钢锚内侧,去除油污或附着物,将

钢芯穿进钢锚孔内。

确认钢芯端头抵住钢锚孔的底部。

5、用液压机压接钢锚。

使用与钢锚外径相同尺寸的压模。

从孔底开始向孔的端口方向进行。

b)耐张铝管

1、把铝管移至距钢锚末端5mm处。

2、用液压机压接耐张铝管。

使用与铝管外径相同尺寸

的压模。

第一模,根据压接标记压钢锚凹槽处,,一模即可。

然后根据压接标记向铝管出口端依次压接,搭接至少

1/2模长度。

3、压接结束后,用锉刀或其它工具去除飞边。

然后,用游标卡尺检查压接尺寸是否正确。

C)钢管

1、用铝线拨切刀或用钢锯切断铝股线。

长度比钢管长度的1/2长2cm。

注意在切断铝股线

时,不能伤及钢芯;

2、将导线外层油污或附着物擦拭干净,将导线穿进铝管,并做好对称标记;

3、将殷钢芯对称插到钢管内,压接时先将殷钢芯对接处压一模,然后分别向管口处压接;

4、将铝管移到对称标记上,从压接标记处向管口压接,,搭接至少1/2模长度。

5、压接结束。

大截面导线耐张线夹反向压接施工工艺研究

0 引言对大截面导线淋巴反向卷曲设计技术进行检查和设计一种一种新的压解方式可以进一步提高设计水平,保证线夹压逆向设计的质量,除此之外适当建立标语,也可以为压接连接结构的质量提供良好基础。

1 导线耐张线夹反向压接的优点电线压接的构造是管道结构中的重要施工过程。

充气螺丝松动的喷嘴线建设通常被称为“光”,对于在施工期间次要工作就是为建设项目努力提供更好的材料资源和在控制导管的整体结构。

对于具有铝-钢的材料,其横截面面积的导线可能会更大,所以导致其直径较大,最终设计的长度也更长。

对于压接筒管的压接,我们需要利用铝管将珠子从导管中拿出来。

原因主要是钢芯和不同系数的铝制叶片形成的珠子会影响整个项目。

压缩后铝线的生长大于钢芯铝线的生长,这是由于内层和外层的变形不同,导致铝管的端部附近存在松动和弯曲现象。

在将导线推到小横截面之后,每个方向上的力的大小没有太大差别。

在大的横截面压制线材之后,每个方向上的力就会发生显着变化,并且会倾向于发生松散的股线。

SDJ223-81规定,在架空电力线路和管道水电公司的防雷线路以后,需要据报道其积累的压接质量和张力夹管来逐渐创建一个工具库存,且需要注意的是,较高的库存模块是很有可能被严重损坏的。

当反向卷曲不能形成松散的股线时,需要将第一类型压缩的路线根据配置的不同对其进行高张力紧固,这样才能保证它的截面积的导体股线不会发生很大的变化。

2 反向压接施工方法关键数据的确定在线张力夹具反向压缩结构中,必须精确计算铝管与钢锚根铝线之间的距离以及钢线夹与钢锚管的端部之间的横截面。

而铝线横截面这个数据是可以根据线夹反向压接结构测量获取的,最后,还需要将理论计算与压接试验进行比较。

2.1 导线及耐张压接管参数线材和压接管的特性示于表1和2中。

表1 JL/G3A-800/76导线特性参数表结构根数/直径/mm 截面积/mm2外径/mm 钢芯外径/mm 保证拉断力弹性模量/N·mm2铝钢铝钢总83/3.797/2.699107597640.723.9231.7665801表2 压接管参数耐张线夹铝管/mm 钢管/mm 外径长度需压长度外径长度需压长度Φ69621350+90Φ252021502.2 理论计算与压接试验数据比较理论计算和压缩测试所得的数据比较如表3,以此获得比较数据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.NY-630/55液压压接工艺规范说明

NY-630/55耐张线夹是为LGJ-630/55钢芯铝绞线研制的配套金具,其压接施工工艺参照DL/T 5285-2013《输变电工程架空导线和地线液压压接工艺规程》进行。

为便于操作,现作以下补充。

1.1压前准备

(1)备有相应的液压机及钢模(Φ20)和铝模(Φ60)。

(2)备有清洗导线、线夹本体及钢锚内壁的汽油和棉纱。

(3)了解耐张线夹钢锚和线夹本体引流板相应方位的要求。

1.2剥线及清洗

图1.1 剥线示意图

(1)剥导线外层铝股,剥线OA段长度约为140mm,(见图1.1,图中O点为导线端部),用汽油清洗钢绞线表面。

(2)线夹本体及钢锚钢管内壁用汽油清洗。

(3)钢芯铝绞线的液压部分穿管前应用汽油清除表面污垢,清除AB段长度应为导线进入铝管部分的1.5倍(约500mm)。

1.3涂电力脂

(1)涂电力脂部分为钢芯铝绞线进入铝管部分。

(2)按第二、三条对外层钢芯铝绞线用汽油清洗并干燥后,将电力脂薄薄地均匀涂上一层,将外层铝绞线覆盖住。

(3)用钢丝刷沿钢芯铝绞线轴线方向对已涂电力脂部分进行擦刷,应使液压后与铝管接触的钢芯铝绞线表面全部刷到。

1.4穿管

(1)套入耐张线夹本体,注意引流板方向。

(2)将钢绞线自钢锚口旋转推入,直至钢锚底端。

(注意:穿线时应顺着钢绞线绞制方

向,保持原节距)。

1.5液压操作

(1)钢锚压接长度及压接顺序如下图1.2所示。

注意:压接时每后一模重叠前一模的1/3。

图1.2 钢锚压接示意图

(2)耐张线夹本体铝管压接长度、方向及位置如下图1.3所示。

注意:压前应注意引流板方向;压接时每后一模重叠前一模的1/3。

图1.3 耐张线夹本体铝管压接示意图

2 NY-80G(Ⅰ型)液压压接工艺规范说明

NY-80G耐张线夹是为GJ-80镀锌钢绞线研制的配套金具,其压接施工工艺参照DL/T 5285-2013《输变电工程架空导线和地线液压压接工艺规程》进行。

为便于操作,现作以下补充。

2.1压前准备

(1)备有相应的液压机及钢模(Φ24)。

(2)备有清洗导线、钢锚内壁的汽油和棉纱。

(3)了解耐张线夹钢锚相应方位的要求。

2.2钢绞线清洗

2.1 导线清洗示意图

(1)OA段长度约为210mm,见上图,用汽油清洗导线表面。

(2)线夹本体及钢锚钢管内壁用汽油清洗。

2.3涂电力脂

(1)按第二、三条对外层镀锌钢绞线用汽油清洗并干燥后,将电力脂薄薄地均匀涂上一层,将外层绞线覆盖住。

(2)用钢丝沿镀锌绞线轴线方向对已涂电力脂部分进行擦刷,应使液压后与钢管接触的镀锌钢绞线表面全部刷到。

2.4穿管

将钢绞线自钢锚口旋转推入,直至钢绞线端部露出管口5mm,并在钢锚本体上170mm 处做起始压接标记。

(注意:穿线时应顺着钢绞线绞制方向,保持原节距)。

2.5液压操作

(1)钢锚压接长度及压接顺序如下图3.1所示。

注意:压接时每后一模重叠前一模的1/3。

2.2 钢锚压接示意图

3NY-80G(Ⅱ型)液压压接工艺规范说明

NY-80G(Ⅱ型)耐张线夹是为GJ-80镀锌钢绞线研制的配套金具,其压接施工工艺参照DL/T 5285-2013《输变电工程架空导线和地线液压压接工艺规程》进行。

为便于操作,现作以下补充。

3.1压前准备

(1)备有相应的液压机及钢模(Φ24)铝模(Φ36)。

(2)备有清洗导线、线夹本体及钢锚内壁的汽油和棉纱。

(3)了解耐张线夹钢锚和线夹本体引流板相应方位的要求。

3.2清洗

3.1 导线清洗示意图

(1)OA段长度约为210mm,见上图,用汽油清洗导线表面。

(2)线夹本体及钢锚钢管内壁用汽油清洗。

(3)钢绞线的液压部分穿管前应用汽油清除表面污垢,清除AB段长度应为导线进入铝管部分的1.5倍(约225mm)。

3.3涂电力脂

(1)按第二、三条对外层镀锌钢绞线用汽油清洗并干燥后,将电力脂薄薄地均匀涂上一层,将外层绞线覆盖住。

(2)用钢丝沿镀锌绞线轴线方向对已涂电力脂部分进行擦刷,应使液压后与钢管接触的镀锌钢绞线表面全部刷到。

3.4穿管

将钢绞线自铝衬管旋转推入,套上铝管,将伸出钢绞线旋转推入钢锚,直至钢绞线端部露出钢锚管口5mm,并在钢锚本体上170mm处做起始压接标记。

(注意:穿线时应顺着钢绞线绞制方向,保持原节距)。

3.5液压操作

(1)钢锚压接长度以及压接规程与NY-80G(Ⅰ型)相同。

(2)耐张线夹本体铝管压接长度、方向及位置如下图3.1所示。

注意:压前应注意引

流板方向;压接时每后一模重叠前一模的1/3。

(3)应注意的是,铝衬管不单独与钢绞线压接,铝衬管套进铝管后与铝管一起压接。

3.2 铝管压接示意图

4NY-1600K液压压接工艺规范说明

NY-1600K耐张线夹是为扩径耐热铝合金绞线JLHN58K-1600研制的配套金具,其压接施工工艺参照DL/T 5285-2013《输变电工程架空导线和地线液压压接工艺规程》进行。

为便于操作,现作以下补充。

4.1压前准备

(1)备有相应的液压机及铝模(Φ105)。

(2)备有清洗导线、线夹本体及钢锚内壁的汽油和棉纱。

(3)了解耐张线夹钢锚和线夹本体引流板相应方位的要求。

4.2剥线及清洗

图4.1 导线清洗示意图

(1)OA段长度约为620mm,(见图1.1,图中O点为导线端部),用汽油清洗钢绞线表面。

(2)线夹本体及钢锚钢管内壁用汽油清洗。

(3)钢芯铝绞线的液压部分穿管前应用汽油清除表面污垢。

4.3涂电力脂

(1)涂电力脂部分为耐热铝合金绞线进入铝管部分。

(2)按第二、三条对外层绞线用汽油清洗并干燥后,将电力脂薄薄地均匀涂上一层,将外层铝绞线覆盖住。

(3)用钢丝刷沿绞线轴线方向对已涂电力脂部分进行擦刷,应使液压后与铝管接触的钢芯铝绞线表面全部刷到。

4.4穿管

(1)套入耐张线夹本体,注意引流板方向。

(2)将导线穿过耐张铝本体,然后将钢锚旋入导线螺纹管内,旋入至钢锚全部进入导线螺纹管为准,如图4.1。

(注意:穿线时应顺着钢绞线绞制方向,保持原节距)。

图4.2 导线穿管示意图

(3)钢锚旋入后,与导线一起退回,至钢锚有台阶位置深115-200mm处为止,然后先按右边数字第1模、第2模的顺序压接至接近引流板不能压接位置为止,压接完成后,再按左边数字第1模、第2模。

的顺序压接至管尾,整体压接完成。

注意:压接时每后一模重叠前一模的1/3。

图4.3 耐张线夹本体铝管压接示意图

5NY-851液压压接工艺规范说明

NY-851耐张线夹是为铝合金绞线ASTER851研制的配套金具,其压接施工工艺参照DL/T 5285-2013《输变电工程架空导线和地线液压压接工艺规程》进行。

为便于操作,现作以下补充。

5.1压前准备

(1)备有相应的液压机及铝模(Φ68)。

(2)备有清洗导线、线夹本体及钢锚内壁的汽油和棉纱。

(3)了解耐张线夹钢锚和线夹本体引流板相应方位的要求。

5.2剥线及清洗

图5.1 导线清洗示意图

(1)OA段长度约为370mm,(见图1.1,图中O点为导线端部),用汽油清洗钢绞线表面。

(2)线夹本体及钢锚钢管内壁用汽油清洗。

(3)绞线的液压部分穿管前应用汽油清除表面污垢。

5.3涂电力脂

(1)涂电力脂部分为铝合金绞线进入铝管部分。

(2)按第二、三条对外层绞线用汽油清洗并干燥后,将电力脂薄薄地均匀涂上一层,将外层铝绞线覆盖住。

(3)用钢丝刷沿绞线轴线方向对已涂电力脂部分进行擦刷,应使液压后与铝管接触的钢芯铝绞线表面全部刷到。

5.4穿管

(1)套入耐张线夹本体,注意引流板方向。

(2)将钢锚旋入铝管内,旋入至钢锚顶部距铝管口395为止,然后将导线旋入铝管直至钢锚端部。

(注意:穿线时应顺着钢绞线绞制方向,保持原节距)注意:压接时每后一模重叠前一模的1/3。

图5.2 耐张线夹本体铝管压接示意图。