汽车变速器齿轮系统动力学行为分析

机械齿轮传动系统的动力学分析与优化

机械齿轮传动系统的动力学分析与优化齿轮传动是一种常见的动力传递机构,具有传递力矩大、传动效率高等优点,在工业生产中得到广泛应用。

但是,由于齿轮传动系统存在着一些固有的问题,如齿轮啮合时的振动和噪音、齿面磨损等,因此对其进行动力学分析和优化是非常重要的。

1. 动力学分析1.1 齿轮啮合的动力学模型齿轮啮合过程中,齿轮之间存在着瞬时的压力、速度和加速度变化。

可以通过建立齿轮啮合的动力学模型来分析其动态特性。

常用的方法包括等效单齿转动法和有限元法。

通过分析齿轮齿面接触应力和应力分布,可以预测系统的振动和噪音水平,为后续的优化提供依据。

1.2 动力学参数的测量和计算为了进行动力学分析,需要测量和计算一些关键参数,如齿轮的啮合刚度、传递误差、滚子轴承的刚度等。

其中,传递误差是影响齿轮传动系统性能的重要因素之一,其大小与齿轮加工质量、啮合配合、齿轮轴向和径向跳动等因素有关。

通过合理的测量方法和计算模型,可以准确地获取这些参数,并对系统进行分析。

2. 动力学优化2.1 齿轮传动系统的振动和噪音控制由于齿轮啮合时的动态特性,齿轮传动系统常常会产生振动和噪音。

为了减小振动和噪音的水平,可以从多个方面进行优化,如合理设计齿形、减小啮合间隙、提高齿轮加工精度等。

此外,也可以采用减振装置,如弹性联轴器、减震器等,来降低系统的振动能量传递。

2.2 传动效率的提高传动效率是衡量齿轮传动系统性能的重要指标之一。

为了提高传动效率,可以从减小传动误差、改善齿轮表面质量、减小传动间隙等方面入手。

此外,合理选择润滑方式和润滑油,也可以有效地降低系统的摩擦和磨损,提高传动效率。

2.3 齿轮传动系统的寿命预测齿轮传动系统的寿命是评估其使用寿命和可靠性的重要指标。

通过综合考虑齿轮的强度、疲劳寿命和磨损等影响因素,可以建立寿命预测模型,对系统进行寿命预测和优化设计。

此外,还可以通过监测齿轮的工作状态和健康状况,进行实时的故障诊断和维护。

3. 总结齿轮传动系统的动力学分析和优化是提高其性能和可靠性的重要手段。

悦动自动变速器齿轮传动动力流分析及其检测

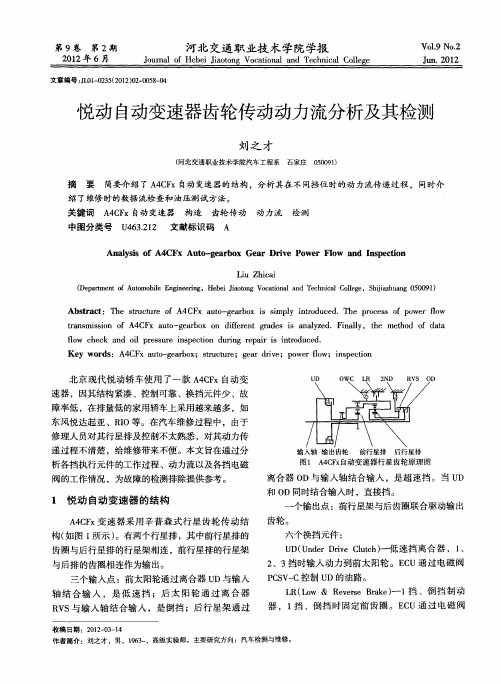

输 入轴 输 出齿轮 前行星排 后行 星排

图I A C x g F 自动变速器行星齿轮原理 图

Байду номын сангаас

离合 器 O D与 输 入轴 结合 输 入 ,是 超 速挡 。 当 UD

1 悦动 自动变速器的结构

ACx 4 F 变速器采用辛普森式行 星齿 轮传 动结 构( 如图 1 所示) 。有两个行星排 , 中前行星排的 其 齿圈与后行星排的行星架相连,前行星排的行星架 与后排的齿圈相连作为输出。 三个输入点 :前太阳轮通过离合器 U D与输入

2 D的油 路 。 N

在汽车维修检查数据流时 ,首先检查 P N挡时

控制 L R工作 的执行器是否动作 ,若在 P N挡时电

和O D同时结合输人时,直接挡。

一

个输 出点 :前行星架与后齿圈联合驱动输出

齿轮 。

六个换 挡元 件 :

U U drDi lt ) 低 速 挡 离合 器 ,1 D( n e r e Cuc — v h 、 2 、3挡 时输 入 动 力到 前 太 阳轮 。E U通 过 电磁 阀 C PS — C V C控 制 U D的油路 。 L Lw & R vr rk ) 1挡 、倒 挡 制 动 R( o ees Bae一 e 器 ,1挡 、倒 挡 时 固定 前 齿 圈 。E U通 过 电 磁 阀 C

第 9卷 第 2期 21 0 2年 6月

河北交通职 业技术 学院学报

J u n lo b iJa tn c t n l a d T c nc l C l g o r a fHe e ioo g Vo ai a n e h ia ol e o e

V0 . . 1 No2 9

变速箱齿轮的柔性动力学分析及优化研究

李磊

(中国重汽集团大同齿轮有限公司, 山西 大同 037000)

摘 要:以 ANSYS 仿真分析软件为基础,针对性的提出了变速箱齿轮的优化方案,并利用柔性动力学的方法对

优化前后变速箱工作时的齿轮间啮合力和加速度波动情况进行了对比。结果表明,优化后极大的降低了变速箱

在重载作用下的齿轮间啮合力和加速度波动情况,对提升变速箱工作稳定性和使用寿命具有极大的作用。

处理后,当齿轮在啮合过程中的侧向间隙降低,且修 正后齿轮在啮合过程中的连续性得到了极大的提 升,显著的降低了在啮合瞬间发生侧滑冲击的概率。 因此使工作时的侧向冲击加速度有了显著的降低, 极大的提升了变速箱在工作过程中的稳定性,提高 了处传动系统的使用寿命。 3 结论

本文针对变速箱在工作过程中所存在的振动冲 击大、齿轮传动系统磨损严重,使用寿命低的缺陷, 以 ANSYS 仿真分析软件为基础,结合柔性动力学理 论,提出了对齿轮轮齿进行双面修形的有害方案,并 对优化前后的实际应用效果进行了对比分析,结果 表明:

下的啮合力的最大值约为 4 930 N,而修形后的最大

啮合力约为 4 910 N,比优化前降低了约 0.4%。这主

要是由于对啮合齿轮进行修形后优化了啮合齿轮之

间接触位置的范围,使齿面受力情况下更加均匀,降

低了在啮合时候的应力集中。优化前齿轮组在啮合

2019 年第 9 期

李 磊:变速箱齿轮的柔性动力学分析及优化研究

变速箱齿轮组在重载情况下啮合时的侧向冲击 加速度变化情况如图 3 所示。

变速箱在汽车传动系统中的动力学分析

变速箱在汽车传动系统中的动力学分析汽车作为现代社会中不可或缺的交通工具之一,其动力传输系统在车辆性能和操控性方面起着至关重要的作用。

而变速箱作为汽车传动系统的核心组成部分之一,承担着将发动机的动力转化为车轮的动力,并根据车辆行驶速度和负载条件来调整传动比例的重要任务。

本文将对变速箱在汽车传动系统中的动力学分析进行探讨。

一、变速箱的基本结构和工作原理1.1 变速箱的基本结构变速箱通常由齿轮组、轴承、离合器和液压系统等组成。

其中,齿轮组是变速箱中最为重要的部分,通过不同大小的齿轮组合来实现不同的传动比例。

轴承则用于支持和导向齿轮及其它运动部件的运动。

离合器则起到连接和断开发动机与变速箱之间的动力传递作用。

液压系统则通过控制液压液的流动来实现齿轮的换挡和传动比的调整。

1.2 变速箱的工作原理变速箱通过变换不同的齿轮传动比,使得发动机的转速和车轮的转速相匹配,以提供最佳的动力输出和燃油经济性。

当车辆需要加速时,变速箱会将发动机的转速提高,使得车轮获得更大的扭矩。

相反,当车辆需要保持较高速度或经济行驶时,变速箱则会将发动机的转速降低,以降低燃油消耗。

液压系统的工作原理主要是通过控制齿轮对的连接和断开实现换挡和传动比的调整。

二、变速箱的动力学特性2.1 变速箱的传动效率变速箱的传动效率是指发动机输出的动力在变速箱传递到车轮时的损失程度。

传动效率往往受到齿轮的啮合损失、轴承摩擦损失以及液压系统能量损耗等的影响。

一般而言,变速箱在较低速度时的传动效率较高,在高速行驶时则较低。

因此,在选购汽车时,消费者常常关注车辆的变速箱类型及其传动效率。

2.2 变速箱的动力输出特性变速箱的动力输出特性主要包括传动比的调整速度和动力输出的均匀性。

传动比的调整速度与变速箱的换挡速度有关,较快的换挡速度可以提高车辆的加速性能。

而动力输出的均匀性则指发动机在各个传动比下输出的动力平稳性,较好的动力输出均匀性可以提高乘坐舒适性。

2.3 变速箱的耐久性和可靠性变速箱的耐久性和可靠性是考察变速箱质量的重要指标之一。

变速器齿轮传动的动力学特性与设计考虑

变速器齿轮传动的动力学特性与设计考虑变速器作为机械传动系统中的重要组成部分,具有调节输出转矩和转速的功能。

而其中的齿轮传动又是变速器的核心部件之一。

本文将针对变速器齿轮传动的动力学特性以及设计时需要考虑的因素进行探讨。

一、动力学特性1.1 齿轮传动的传动比传动比是变速器齿轮传动中的一个重要参数,用于描述输入轴和输出轴之间的转速比。

传动比的大小直接影响到车辆的运动性能和燃油经济性。

通常情况下,高速档的传动比较小,低速档的传动比较大。

1.2 轴向和径向负载在变速器齿轮传动过程中,齿轮承受着来自输入输出轴的轴向和径向负载。

轴向负载主要是来自于发动机的输出转矩和传动系统的摩擦力,而径向负载则包括传动器的自身重量以及运动惯性力等。

设计时需要考虑到这些负载对齿轮的影响,以保证传动可靠性和平稳性。

1.3 齿轮齿形与啮合齿轮的齿形几何结构对于传动性能具有重要影响。

齿轮的齿形主要包括齿高、齿顶高度、齿厚及啮合角等。

优良的齿形设计可以减小齿轮啮合时的摩擦和噪声,提高传动效率和寿命。

二、设计考虑2.1 齿轮材料选择齿轮传动中所使用的材料需要具备良好的机械强度和耐磨性能。

常见的齿轮材料包括低碳合金钢、淬火合金钢、渗碳钢以及高强度合金材料等。

在选择材料时需要综合考虑成本、强度、刚性、耐磨性等因素。

2.2 齿轮的润滑与冷却为了保证变速器齿轮传动的正常运行,必须对齿轮齿面进行良好的润滑。

合适的润滑方式和润滑油的选择可以减少齿轮的摩擦和磨损,并降低传动噪声。

同时,对于高功率变速器,冷却系统的设计也是至关重要的,可以有效降低齿轮传动过程中的温度。

2.3 齿轮的强度计算为了保证齿轮传动的可靠性,需要进行强度计算来确定齿轮的尺寸和齿数。

强度计算通常包括齿轮的疲劳强度和齿面强度两个方面。

其中,疲劳强度主要是考虑到齿轮长时间运转而引起的疲劳变形和断裂,而齿面强度主要是考虑到齿轮传动时所受到的最大接触应力。

2.4 齿轮的噪声与振动齿轮传动过程中会产生一定的噪声和振动。

机械设计中的齿轮系统动力学分析

机械设计中的齿轮系统动力学分析在机械设计中,齿轮系统是一种常见而重要的动力传递装置。

齿轮系统通常由一个或多个齿轮组成,用于传递和改变机械元件的转矩和转速。

为了确保齿轮系统的正常运行和长久使用,进行齿轮系统的动力学分析是必要的。

首先,齿轮系统的动力学分析需要考虑到齿轮的几何特性。

齿轮的几何特性涉及到齿轮的齿距、齿数、模数等参数。

这些参数决定了齿轮系统的传动比和传力能力,因此是进行动力学分析的基础。

通过几何参数的确定,可以计算齿轮系统的传力效率、转矩分布等关键参数,为齿轮系统的设计和优化提供依据。

其次,齿轮系统的动力学分析需要考虑到齿轮的运动学特性。

齿轮的运动学特性包括齿轮的转速、转矩以及齿轮轴线的运动状态等。

齿轮的转速和转矩决定了齿轮系统的动力输出,而齿轮轴线的运动状态则决定了齿轮之间的相对运动情况。

通过运动学分析,可以确定齿轮系统的输入输出关系以及齿轮轴线的相对位置,为齿轮系统的动力学分析提供初始条件。

然后,在齿轮系统的动力学分析中,需要考虑到齿轮的力学特性。

齿轮的力学特性包括轴向力、径向力、强度等。

轴向力和径向力是指齿轮在工作过程中所受到的力,在设计中需要确定齿轮和轴承的强度以保证它们能够承受这些力。

而齿轮的强度则关系到齿轮的寿命和可靠性,通过力学分析可以计算齿轮的应力和变形情况,为齿轮的设计和优化提供依据。

最后,齿轮系统的动力学分析还需要考虑到齿轮的动力损失。

齿轮的动力损失包括啮合损失、摩擦损失等。

啮合损失是指齿轮之间的相互作用所造成的能量损失,其大小与齿轮的几何形状和运动状况有关。

摩擦损失是指齿轮表面之间的接触所引起的能量损失,其大小与齿轮材料和表面质量有关。

通过动力学分析,可以计算齿轮系统的总动力损失,并优化齿轮的设计以减小损失。

综上所述,机械设计中的齿轮系统动力学分析是一个综合性的工程问题。

通过考虑齿轮的几何特性、运动学特性、力学特性和动力损失等因素,可以全面了解齿轮系统的工作情况,为齿轮系统的设计和优化提供科学依据。

变速器齿轮动力学性能的优化设计

变速器齿轮动力学性能的优化设计随着交通工具的普及和交通流量的增加,汽车行业的发展迎来了巨大的机遇和挑战。

作为汽车动力系统的重要组成部分,变速器发挥着传动动力和转速调节的重要作用。

变速器齿轮作为变速器的核心部件,其动力学性能优化设计具有重要意义。

本文将对变速器齿轮动力学性能的优化设计进行探讨。

首先,为了实现变速器齿轮的动力学性能优化设计,我们需要了解变速器齿轮的基本原理和工作特性。

齿轮传动是通过齿轮之间的啮合实现转矩和转速的传递。

在变速器中,不同齿轮的模数、齿数、齿形等参数将直接影响变速器整体的传动效率和噪声水平。

因此,在优化设计中,我们需要综合考虑这些参数。

其次,变速器齿轮的动力学性能优化设计应该以提高传动效率为主要目标。

传动效率是指变速器齿轮传递的转矩与输入转矩之间的比值,是变速器性能的重要指标。

为了提高传动效率,我们可以从以下几个方面入手。

首先,选择合适的材料和热处理工艺,以提高齿轮的强度和耐磨性。

其次,通过优化齿形参数,减小啮合时的齿面接触应力和应变,以降低传动损失。

此外,还可以采用精密制造工艺,以提高齿轮的精度和配合质量,减小内部损耗。

另外,对于变速器齿轮的动力学性能优化设计,还应该充分考虑噪声和振动的问题。

传动系统的噪声主要来自齿轮间的啮合和齿轮与轴承的振动。

为了降低噪声水平,我们可以通过优化齿轮的齿形和齿数,减小啮合产生的冲击力和共振振幅。

此外,还可以采用减振措施,如增加齿轮的精确度和表面光洁度,使用减振材料等,以减小振动和噪声。

除了传动效率和噪声外,变速器齿轮的动力学性能优化设计还应该关注其在不同工况下的可靠性和寿命。

在实际工作中,变速器齿轮面临着不同的载荷和工作环境,如高速、高转矩或频繁启停等。

为了保证齿轮的可靠性和寿命,我们需要根据实际工况进行载荷分析和疲劳分析,确定合理的设计参数和工艺措施。

同时,还需要进行寿命试验和可靠性验证,以确保齿轮在使用过程中的稳定性和可靠性。

综上所述,变速器齿轮动力学性能的优化设计在汽车工程中具有重要意义。

汽车变速器齿轮设计及问题研讨

汽车变速器齿轮设计及问题研讨随着汽车制造技术的不断发展,汽车变速器齿轮设计也在不断完善,但在实际运行中仍存在一些问题。

本文旨在对汽车变速器齿轮设计及其问题进行研讨,分析其原因,并提出解决方案。

汽车变速器齿轮是汽车传动系统中的关键部件,其设计质量直接影响汽车的性能和可靠性。

传统的汽车变速器齿轮设计主要采用圆柱齿轮,但随着汽车性能要求的不断提高,越来越多的汽车采用了斜齿轮或螺旋齿轮,以满足更高的传动效率和静音要求。

在汽车变速器齿轮设计中,需要考虑以下几个方面:1. 频繁换挡条件下的耐久性:汽车在行驶过程中不断进行换挡操作,这就要求变速器齿轮具有良好的耐久性和疲劳寿命,以保证长期的可靠运行。

2. 传动效率和静音要求:随着汽车性能的提高,传动效率和静音要求也越来越高,因此需要在设计中兼顾这两方面的要求,既要保证传动效率,又要降低噪音。

3. 载荷和冲击负荷条件下的强度:汽车在行驶过程中会受到各种不同的载荷和冲击负荷,变速器齿轮需要具有足够的强度和刚度来承受这些负荷。

在实际运行中,汽车变速器齿轮可能会出现一些问题,主要表现为:1. 噪音过大:由于齿轮传动的特点,汽车变速器齿轮在工作过程中会产生一定的噪音,但如果噪音过大则会影响驾驶者的驾驶体验和乘坐舒适度。

2. 磨损严重:汽车变速器齿轮在长时间工作后,由于载荷和冲击负荷的作用,可能会出现磨损严重的情况,从而影响传动效率和使用寿命。

3. 疲劳断裂:在频繁换挡条件下,汽车变速器齿轮可能会出现疲劳断裂的情况,导致齿轮断裂并造成严重的事故。

三、解决方案针对汽车变速器齿轮存在的问题,可以采取以下几种解决方案:1. 优化设计:通过优化齿轮的几何形状和参数,采用合适的材料和热处理工艺,以及采用先进的加工设备和工艺,可以提高齿轮的耐久性、传动效率和静音性能。

2. 加强材料选择和表面处理:选用高强度、高硬度的合金钢材料,并进行表面渗碳、渗氮等表面处理工艺,以增强齿轮的表面硬度和磨损性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1’5[

爿n02『

.

葺》.魁。

,

无量纲位移j。

m-=1.2

图3

无量纠位移m

∞=1.8

激励频率改变时系统庞加莱映射无量纲位移,,

F=0.5

0.4r

墓0.2}

霎4..

■

瞅.o.2h

‘

-0AI-・--—---—・・-----・--------—----——-I------—・-—・-一

-2

.1.5

一1

.o.5

无量纲位移&

F—1.0

的变化

无量纲托移J

mm2

0

图4载荷比改变时系统庞加莱映射的变化

结构的变化情况,相关方法和结论对于更好地掌握变速器齿轮动态特性,以及更好地对变速器进行NVH控制有指导意义。

参考文献

I

卢剑伟.沈博.钱立军.基于非线性动力学的变速器异响

分析[J】.汽车1:程,2007.29(6):533-536.

2李润方,王建军.齿轮系统动力学——振动、冲击、噪声

[M】.北京:科学jij版杜,1997.

3李骊强非线性振动系统的定性理论与定量方法[M].天津:天津科学}l{版社.1997.

4刘延柱.陈立群.非线性振动[M】.北京:高等教育出版社.2004.

5陈予恕.非线性振动[M】.北京:高等教育出版社.2002.

上海汽车2011.Ol

无量纲位移5

F=I.5

6刘梦军.单对齿轮系统间隙非线性动力学研究:【学位论文】西安:西北丁业大学.2002.

7薛定宇.基于MATLAB/SIMULINK的系统仿真技术与应用[M】.北京:清华大学出版杜.2002.

・3l・

营嘲j睁

蛐限

汽车变速器齿轮系统动力学行为分析

作者:钱锋, Qian Feng

作者单位:泛亚汽车技术中心有限公司,上海,201201

刊名:

上海汽车

英文刊名:SHANGHAI AUTO

年,卷(期):2011(1)

参考文献(14条)

1.薛定宇基于MATLAB/SIMULINK的系统仿真技术与应用 2002

2.卢剑伟.沈博.钱立军基于齿轮非线性动力学的变速器异响分析 2007(6)

3.刘梦军单对齿轮系统间隙非线性动力学研究 2002

4.李润方.王建军齿轮系统动力学--振动、冲击、噪声 1997

5.陈予恕非线性振动 2002

6.李骊强非线性振动系统的定性理论与定量方法 1997

7.刘延柱;陈立群非线性振动 2004

8.刘延柱.陈立群非线性振动 2004

9.李骊强非线性振动系统的定性理论与定量方法 1997

10.陈予恕非线性振动 2002

11.李润方;王建军齿轮系统动力学--振动、冲击、噪声 1997

12.刘梦军单对齿轮系统间隙非线性动力学研究 2002

13.卢剑伟;沈博;钱立军基于非线性动力学的变速器异响分析[期刊论文]-汽车工程 2007(06)

14.薛定宇基于MATLAB/SIMULINK的系统仿真技术与应用 2002

本文链接:/Periodical_shqc201101008.aspx。