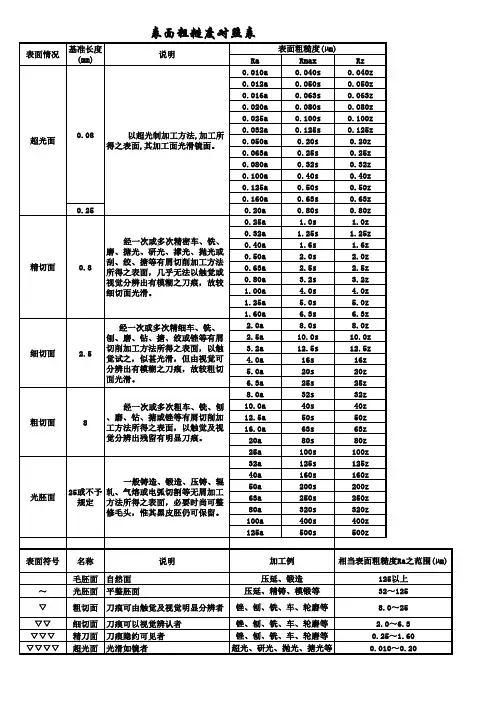

表面粗糙度对照表

表面粗糙度对照表

表面粗糙度(µm) Rmax

0.040s 0.050s 0.063s 0.080s 0.100s 0.125s 0.20s 0.25s 0.32s 0.40s 0.50s 0.63s 0.80s

1.0z 1.25z 1.6z 2.0z 2.5z 3.2z 4.0z 5.0z 6.3z 8.0z 10.0z 12.5z

16z 20z 25z 32z 40z 50z 63z 80z 100z 125z 160z 200z 250z 320z 400z 500z

表面符号

~ ▽ ▽▽ ▽▽▽ ▽▽▽▽

1.0s 1.25s 1.6s 2.0s 2.5s 3.2s 4.0s 5.0s 6.3s 8.0s 10.0s 12.5s

16s 20s 25s 32s 40s 50s 63s 80s 100s 125s 160s 200s 250s 320s 400s 500s

Rz 0.040z 0.050z 0.063z 0.080z 0.100z 0.125z 0.20z 0.25z 0.32z 0.40z 0.50z 0.63z 0.80z

2.0~6.3 0.25~1.60 0.010~0.20

经一次或多次精细车、铣、

刨、磨、钻、搪、绞或锉等有屑

2.5

切削加工方法所得之表面,以触 觉试之,似甚光滑,但由视觉可

分辨出有模糊之刀痕,故较粗切

面光滑。

经一次或多次粗车、铣、刨

8

、磨、钻、搪或锉等有屑切削加 工方有明显刀痕。

一般铸造、锻造、压铸、辊 25或不予 轧、气熔或电弧切割等无屑加工

表面粗糙度等级对照表

镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0。

05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0。

8微见加工痕迹方向0.4看不清加工痕迹方向1。

6微见加工痕迹方向3。

2可见加工痕迹方向6。

3微见刀痕12。

51级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等5级Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面.需要滚花或氧化处理的表面6级Ra值不大于\μm=1。

6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V 型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面7级Ra值不大于\μm=0。

8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等8级Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面9级Ra值不大于\μm=0。

表面粗糙度等级对照表

镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0.05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕12.51级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等5级Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面6级Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面7级Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等8级Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面9级Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

表面粗糙度等级对照表

0.012

雾状镜面

0.05

镜面

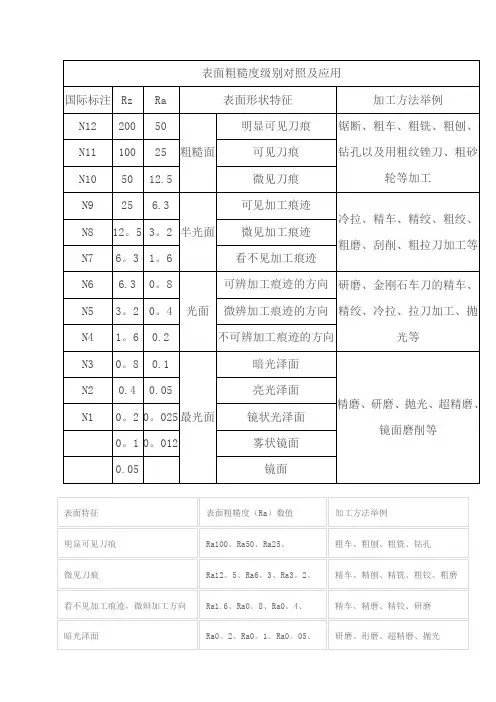

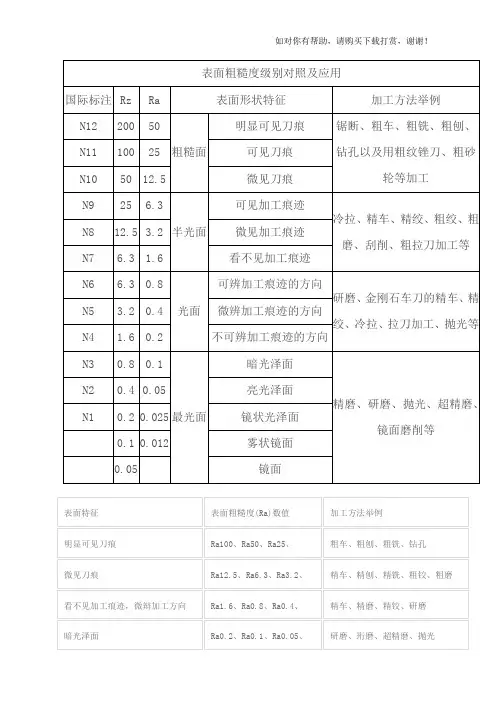

表面特征

表面粗糙度(Ra)数值

加工方法举例

明显可见刀痕

Ra100、Ra50、Ra25、

粗车、粗刨、粗铣、钻孔

微见刀痕

Ra12.5、Ra6.3、Ra3.2、

精车、精刨、精铣、粗铰、粗磨

看不见加工痕迹,微辩加工方向

Ra1.6、Ra0.8、Ra0.4、

精车、精磨、精铰、研磨

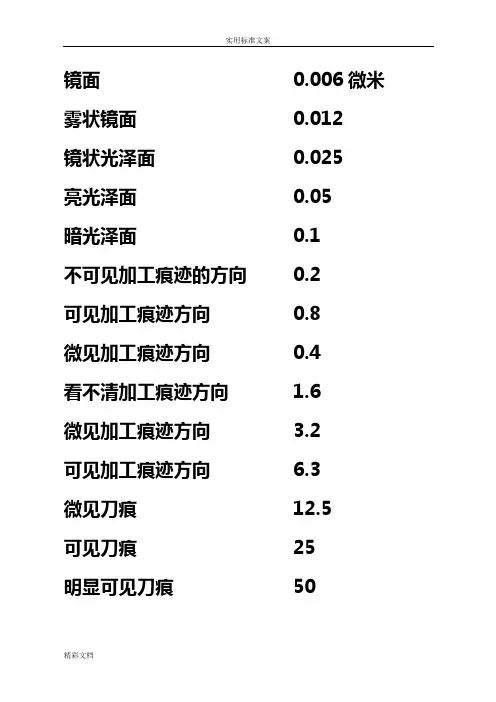

镜面 0.006微米

雾状镜面 0.012

镜状光泽面 0.025

亮光泽面 0.05

暗光泽面 0.1

不可见加工痕迹的方向 0.2

可见加工痕迹方向 0.8

微见加工痕迹方向 0.4

看不清加工痕迹方向 1.6

微见加工痕迹方向 3.2

可见加工痕迹方向 6.3

微见刀痕 12.5

可见刀痕 25

明显可见刀痕 50

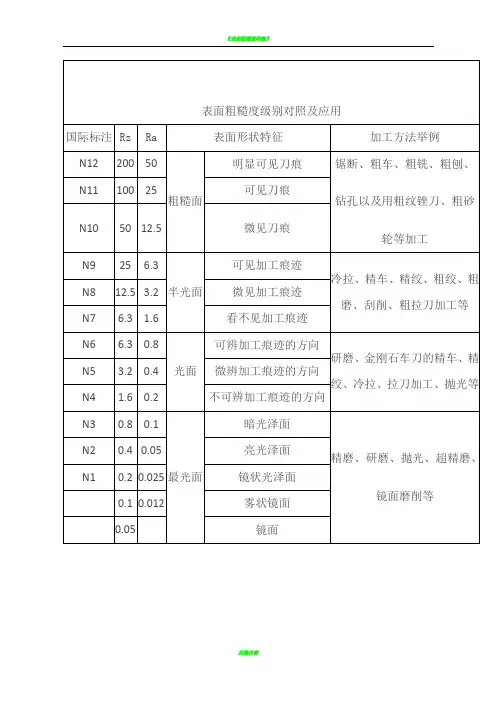

表面粗糙度级别对照及应用

国际标注

Rz

Ra

表面形状特征

加工方法举例

N12

200

50

粗糙面

明显可见刀痕

锯断、粗车、粗铣、粗刨、

钻孔以及用粗纹锉刀、粗砂

轮等加工

N11

100

25

可见刀痕

N10

50

12.5

微见刀痕

N9

25

6.3

半光面

可见加工痕迹

冷拉、精车、精绞、粗绞、粗磨、刮削、粗拉刀加工等

N8

12.5

3.2

微见加工痕迹

N7

6.3

1.6

看不见加工痕迹

N6

6.3

0.8

光面

可辨加工痕迹的方向

研磨、金刚石车刀的精车、精绞、冷拉、拉刀加工、抛光等

表面粗糙度等级对照表

镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0.05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕12.51级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等5级Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面6级Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V 型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面7级Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等8级Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面9级Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

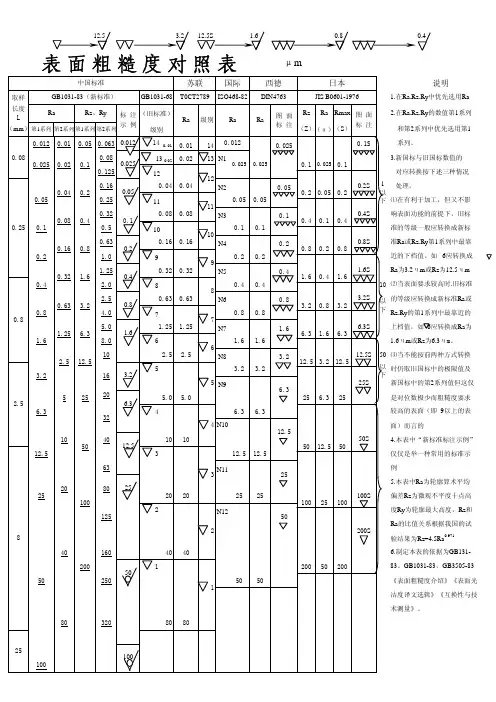

表面粗糙度对照表

1.

在Ra.Rz.Ry 中优先选用Ra 2.

在Ra.Rz.Ry 的数值第1系列

和第2系列中优先选用第

1 系列。

3.新国标与旧国标数值的 对应转换按下述三种情况

处理。

⑴在有利于加工,但又不影

响表面功能的前提下,旧标准的等级一般应转换成新标

准Ra 或Rz.Ry 第1系列中最靠近的下档值。

如 6应转换成

Ra 为3.2чm 或Rz 为12.5чm ⑵当表面要求较高时.旧标准

的等级应转换成新标准Ra 或Rz.Ry 的第1系列中最靠近的

上档值,如 6应转换成Ra 为1.6чm 或Rz 为6.3чm。

⑶当不能按前两种方式转换时仍取旧国标中的极限值及新国标中的第2系列值但这仅

是对位数极少而粗糙度要求较高的表面(即 9以上的表

面)而言的

4.本表中“新标准标注示例”

仅仅是举一种常用的标准示例

5.本表中Ra 为轮廓算术平均

偏差Rz 为微观不平度十点高

度Ry 为轮廓最大高度,Rz 和Ra 的比值关系根据我国的试验结果为Rz=4.5Ra 0.9716.制定本表的依据为GB131-83。

GB1031-83,GB3505-83《表面粗糙度介绍》《表面光洁度译文选辑》《互换性与技术测量》。

表 面 粗 糙 度 对 照 表

说明

μm。

表面粗糙度对照表

Rmax 0.040s 0.050s 0.063s 0.080s 0.100s 0.125s 0.20s 0.25s 0.32s 0.40s 0.50s 0.63s 0.80s 1.0s 1.25s 1.6s 2.0s 2.5s 3.2s 4.0s 5.0s 6.3s 8.0s 10.0s 12.5s 16s 20s 25s 32s 40s 50s 63s 80s 100s 125s 160s 200s 250s 320s 400s 500s

125以上 32~125 8.0~25 2.0~6.3 0.25~1.60 0.010~0.20

µm)

Rz 0.040z 0.050z 0.063z 0.080z 0.100z 0.125z 0.20z 0.25z 0.32z 0.40z 0.50z 0.63z 0.80z 1.0z 1.25z 1.6z 2.0z 2.5z 3.2z 4.0z 5.0z 6.3z 8.0z 10.0z 12.5z 16z 20z 25z 32z 40z 50z 63z 80z 100z 125z 160z 200z 250z 320z 400z 500z 相当表面粗糙度Ra 之范围(µm)

表面符号 ~ ▽ ▽▽ ▽▽▽ ▽▽▽▽

ቤተ መጻሕፍቲ ባይዱ

名称 毛胚面 光胚面 粗切面 细切面 精刀面 超光面

说明

自然面 平整胚面 刀痕可由触觉及视觉明显分辨者 刀痕可以视觉辨认者 刀痕隐约可见者 光滑如镜者

加工例

压延、锻造 压延、精铸、模锻等 锉、刨、铣、车、轮磨等 锉、刨、铣、车、轮磨等 锉、刨、铣、车、轮磨等 超光、研光、抛光、搪光等

细切面

2.5

经一次或多次精细车、铣、刨、磨、钻 、搪、绞或锉等有屑切削加工方法所得之表 面,以触觉试之,似甚光滑,但由视觉可分 辨出有模糊之刀痕,故较粗切面光滑。

表面粗糙度对照表

80

320

80

80

25 100

100

说明

Ry中优先选用Ra

Ry的数值第1系列

列中优先选用第1

与旧国标数值的

换按下述三种情况

于加工,但又不影

能的前提下,旧标

一般应转换成新标

Ry第1系列中最靠

值。如 6应转换成

m或Rz为12.5ч m

要求较高时.旧标准

转换成新标准Ra或

1系列中最靠近的

如 6应转换成Ra为

12.5

3.2

12.5S

1.6

0.8

0.4

表面粗糙度对照表

中国标准 取样 长度 L GB1031-83(新标准) Ra Rz、Ry GB1031-68

μ m

西德

DIN4763 Ra 图 面 标 注 0.025

0.025

苏联

T0CT2789 Ra 级别

国际

ISO468-82 Ra 0.012

0.025

0.01

0.01 0.02

14

13 0.02 12 0.04 11 0.08 10 0.16

13 N1 12

0.04 11 0.08 10 0.16 9 0.32 8 0.63 7 1.25 6

N2 0.05 N3 0.1 N4 0.2 N5 0.4 N6 0.8 N7 1.6 1.6 0.8 0.4 0.2 0.1 0.05

6.3 25 6.3 6.3 12.5 50 12.5 50 6.3 25

25S

2.5

5.0

5.0

4 N10 10 50 12.5 63 3 20 25 100 2 125 2 8 40 200 50 250 1 160 50 1 50 50 40 40 N12 80 25 20 20 25 25 40 12.5 3 N11 10 10 12.5 12.5

表面粗糙度等级对照表

镜面

表面特征

表面粗糙度(Ra)数值

加工方法举例

明显可见刀痕

Ra100、Ra50、Ra25、

粗车、粗刨、粗铣、钻孔

微见刀痕

Ra12.5、Ra6.3、Ra3.2、

精车、精刨、精铣、粗铰、粗磨

看不见加工痕迹,微辩加工方向

Ra1.6、Ra0.8、Ra0.4、

精车、精磨、精铰、研磨

暗光泽面

Ra0.2、Ra0.1、Ra0.05、

镜面0.006微米

雾状镜面0.012

镜状光泽面0.025

亮光泽面0.05

暗光泽面0.1

不可见加工痕迹的方向0.2

可见加工痕迹方向0.8

微见加工痕迹方向0.4

看不清加工痕迹方向1.6

微见加工痕迹方向3.2

可见加工痕迹方向6.3

微见刀痕12.5

可见刀痕25

明显可见刀痕50

表面粗糙度级别对照及应用

国际标注

研磨、珩磨、超精磨、抛光

镜面0006微米雾状镜面0012镜状光泽面0025亮光泽面005暗光泽面01不可见加工痕迹的方向02可见加工痕迹方向08微见加工痕迹方向04看不清加工痕迹方向16微见加工痕迹方向32可见加工痕迹方向63微见刀痕125可见刀痕25明显可见刀痕50表面粗糙度级别对照及应用国际标注rzra表面形状特征加工方法举例n1220050粗糙面明显可见刀痕锯断粗车粗铣粗刨钻孔以及用粗纹锉刀粗砂轮等加工n1110025可见刀痕n1050125微见刀痕n92563半光面可见加工痕迹冷拉精车精绞粗绞粗磨刮削粗拉刀加工等n812532微见加工痕迹n76316看不见加工痕迹n66308光面可辨加工痕迹的方向研磨金刚石车刀的精车精绞冷拉拉刀加工抛光等n53204微辨加工痕迹的方向n41602不可辨加工痕迹的方向n30801最光面暗光泽面精磨研磨抛光超精磨镜面磨削等n204005亮光泽面n1020025镜状光泽面010012雾状镜面005镜面表面特征表面粗糙度ra数值加工方法举例明显可见刀痕ra100ra50ra25粗车粗刨粗铣钻孔微见刀痕ra125ra63ra32精车精刨精铣粗铰粗磨看不见加工痕迹微辩加工方向ra16ra08ra04精车精磨精铰研磨暗光泽面ra02ra01ra005研磨珩磨超精磨抛光来自N66.30.8

表面粗糙度对照表

研磨、金刚石车刀的精车、精绞、冷拉、拉刀加工、抛光等 精磨、研磨、抛光、超精磨、 镜面磨削等

表面粗糙度级别对照及应用

国际标注 N12 N11 N10 N9 N8 N7 N6 N5 N4 N3 N2 N1 Rz 200 100 50 25 12.5 6.3 6.3 3.2 1.6 0.8 0.4 0.2 0.1 0.05 Ra 50 25 12.5 6.3 3.2 1.6 0.8 0.4 0.2 0.1 0.05 0.025 最光面 0.012 光面 半光面 粗糙面 表面形状特征 明显可见刀痕 可见刀痕 微见刀痕 可见加工痕迹 微见加工痕迹 看不见加工痕迹 可辨加工痕迹的方向 微辨加工痕迹的方向 不可辨加工痕迹的方向 暗光泽面 亮光泽面 镜状光泽面 雾状镜面 镜面

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转 1.6换ч成mR或aR为z为

6⑶.3当ч不m。能按前两 50 种方式转换 以 时仍取旧国标中

下

的极限值及 新国标中的第2

系列值但这仅 是对位数极少而

粗糙度要求 较高的表面(即

9以上的表

面)而言的

4.本表中“新标 准标注示例” 仅仅是举一种常 用的标准示

例

5.本表中Ra为轮 廓算术平均 偏差Rz为微观 不 度R平y度为十轮点廓高最 大 Ra高的度比,值R关z和系 根 验据 结我 果国 为的试

50

250

40 1

苏联

国际

T0CT2789 ISO468-82

西德

DIN4763

Ra 级别 Ra

图面 Ra 标 注

0.01 0.02 0.04 0.08 0.16 0.32 0.63 1.25 2.5

5.0

10

14 0. 0.025

12 N2

0.05 0.05 11

12.5

3.2 12.5S

1.6

0.8

0.4

表面粗糙度对照表

μm

中国标准

取样

GB1031-83(新标准)

GB1031-68

长度 L

Ra

(mm )

第1系列

第2系 列

0.012 0.01

Rz、Ry

第1系 第2系

列

列

标注 示例

0.05 0.063 0.012

(旧标 准) 级别

14 0.01

0.08

0.08

12.5S 12.5 3.2 12.5

25S 25 6.3 25

50S 50 12.5 50

100S 100 25 100

200S 200 50 200

说明

1.在Ra.Rz.Ry中 优先选用Ra 2.在Ra.Rz.Ry的 数值第1系列

和第2系列中 优先选用第1

系列。

3.新国标与旧国 标数值的

对应转换按下

2.5

0.63 3.2

0.8

0.8

4.0

0.8

5.0

1.25 6.3

1.6

1.6

8.0

0.63

7 1.25

6

10 2.5 12.5

3.2

16 3.2

2.5 5

5

25 20

2.5

6.3

6.3

32

5.0 4

10

40

50

12.5

12.5

63

10 3

20

80 25

25

100

125

20 2

8

40

160

200

50

日本

JIS B0601-1976

Rz

Ra

Rma x 图面

(Z (α (S 标 注

)))

0.1S

0.1 0.025 0.1

0.2S 0.2 0.05 0.2

0.4S 0.4 0.1 0.4

0.8S 0.8 0.2 0.8

1.6S 1.6 0.4 1.6

3.2S 3.2 0.8 3.2

6.3S 6.3 1.6 6.3

R6.z制=4定.5本Ra表0.9的71 依 据 83为。GGBB113013-183,GB3505-83 《表面粗糙度介 绍》《表面光 洁度译文选辑》 《互换性与技

术测量》。

80

320

80 80

25 100

100

说明

N3

0.1 0.1 10

N4

0.2 0.2 9

N5

0.4 0.4 8

N6

0.8 0.8 7

N7

1.6 1.6 6

N8

3.2 3.2

0.05 0.1 0.2 0.4 0.8 1.6 3.2

5 N9

6.3

6.3 6.3 4 N1

0

12.5

12.5 12.5

N1

31

25

20

25 25

N1

2

50

2

40

50 50 1

0.025 0.02 0.1

0.025

0.125

13 0.02 12

0.16

0.04 0.2

0.05

0.05

0.25

0.04 11

0.32

0.08 0.4

0.1

0.25 0.1

0.5

0.08 10

0.63

0.16 0.8

0.2

0.2

1.0

0.16 9

1.25

0.32 1.6

0.4

0.4

2.0

0.32 8

述三种情况 1 处理。 以 ⑴在有利于加 下 工,但又不影

响表面功能的前 提下,旧标 准的等级一般应 转换成新标 准Ra或Rz.Ry第

1近系的列下中档最值靠。如

6R应a为转3换.2ч成m或

10

R⑵z当为表12面.5ч要m求较 高时.旧标准

的等级应转换成

以 新标准Ra或 下 Rz.Ry的第1系列

中 上最 档靠 值近 ,的 如 6应