UV涂料基本知识-UV涂料各项性能及其影响因素

UV涂装常见不良原因分析及改善对策

7.涂料批次更换,原油光泽差异

7.通知供应商重新调整涂料

8.喷房或烤箱的温湿度不稳定

8.稳定喷房和烤箱的温湿度

9.涂料性能问题(如底漆+印刷+面漆) 9.在喷面漆之前增加一层primer

1.素材来料不良

1.把不良素材挑选出来同时通知成型改善

2.轨道内有异物凸起

2.对轨道进行确认清理

13

划伤

3.自动线立杆变形导致两立杆产品相互碰 3.修理或更换变形的立杆

高导致容剂挥发过快

第一段的温度

1.喷幅太小

1.适当增大喷幅

2.喷枪位置、角度不佳

2.调整喷枪位置、角度

3.泵浦或喷枪压力不稳定

3.确认稳定泵浦或喷枪压力

4.涂料粘度变高

4.定时确认涂料粘度并保证其稳定

11

色差

5.喷涂膜厚不均匀

5.定期检查产品湿膜状态及膜厚,并同底漆首

6.原油搅拌不均匀

件进行颜色对比

1.涂料吐出量过大 2.喷涂距离过近 4 积漆(挂 3.涂料粘度太低 流) 4.喷幅太小 5.喷枪位置、角度不佳 6.泵浦或喷枪压力突然增大

1.涂料吐出量太小或喷枪被堵 2.喷涂距离太远 5 少油(漆 3.涂料粘度太低 薄) 4.喷幅太宽 5.喷枪位置、角度不佳 6.泵浦或喷枪压力突然降低

改善方法

1.降低压缩空气压力 2.更换合适的空气帽或喷嘴 3.缩小喷涂距离 4.适当降低涂料粘度

4.如NO.2/3项无法改善,需先对素材进行打磨

牙边

1.根本原因为素材问题

17

披锋

2.擦拭不到位

3.喷涂膜厚不够

1.成型调机改善或对素材进行打磨处理 2.增加擦拭力度和次数并进行检查 3.适当增加喷涂膜厚或调整涂料粘度

UV喷涂技术简介

UV噴涂技朮簡介一.什么是UV? UV又是什么?1.UV就是紫外线(Ultra-Violet Ray)的英文简称。

2.UV塗料是指紫外光固化樹脂涂料(Ultra-violet curing coatings)﹐即利用紫外光作為固化能源﹐在常溫下快速交聯成膜的樹脂涂料﹒UV涂料是六十年代才開始發展起來的﹐德國拜耳(Bayer)公司于1968年研制開發第一個UV塗料產品﹒3.用UV来照射"UV可硬化的材料"并使它硬化的制程,之为"UV Curing Process" 硬化"Curing"与传统的干燥"Drying"差别在于干燥的加工过程有溶剂的挥发,硬化的加工过程则无溶剂的挥发。

4.工业上用的UV波长在200~~450 nm 范围之间。

UV上光油主要由齐聚物、活性稀释剂、光引发剂及其他助剂组成。

1.齐聚物齐聚物又称预聚物,是UV上光油中最基本的组份。

它是成膜物质,其性能对固化过程和固化膜的性质起着重要作用。

从结构上看,齐聚物都为含有C=C不饱和双键的低分子树脂,大都为丙烯酸树脂。

目前,常用于UV上光油中的齐聚物有环氧丙烯酸树脂、聚氨酶丙烯酸树脂和聚酯丙烯酸树脂等。

环氧丙烯酸树脂具有固化速度快、价格便宜等特点,制成的上光油涂布于纸或纸板上,能使其具有良好的耐化学药品性和较高的机械强度。

聚氨酯丙烯酸树脂具有柔韧性好、弹性强、光泽度高等特点,但价格较贵,常与环氧丙烯酸树脂混合使用。

聚酯丙烯酸树脂黏度低,柔韧性好,价格较便宜。

由于它对非吸收性承印物如塑料、金属等的附着力好,因此常用作这类材料的上光油,一般与其他树脂混合使用,有时可作上光油的稀释剂,用来调节环氧丙烯酸树脂和氨酯丙烯酸树脂的黏度。

2.活性稀释剂活性稀释剂也叫交联单体,是一种功能性单体。

它在上光油中的作用是调节黏度、固化速度和固化膜性能。

活性稀释剂结构上也含有C=C不饱和双键,目前使用的大多是丙烯酸酯类单体。

UV塑料涂料的性能及影响因素

UV塑料涂料的性能及影响因素紫外光(UV)固化技术是利用紫外或可见光作为能源,引发具有化学反应活性的液态配方快速转变为固态的一种技术。

UV固化技术已在我国得到广泛的重视,并且在各类基材上,如特别是在木器、纸张、塑料和金属等基材上获得普遍的应用。

目前,塑料的UV涂料是继UV木器涂料和UV纸张涂料之后,在我国得到最广泛的研究。

各种塑料基材在很多日常生活和工业领域得到广泛应用。

例如,ABS、PS PMMA、PP和PC等塑料基材大量应用于摩托车、汽车、手机、家电等零部件。

许多包装材料和标签都大量使用了PE、PP、PET等塑料基材。

在一些高档应用上,特种工程塑料如PA、PBT,复合材料如BMC、UP树脂、三聚氰胺树脂,都得到应用。

在这些塑料基材的不同应用上,应运了许多UV固化涂料的需求。

这不仅给UV产业提供了发展机会,也对UV的配方工程师们带来了巨大的挑战。

本文将着重讨论UV固化涂料的性质及其影响因素,以期对塑料基材的UV固化涂料的开发作些探讨。

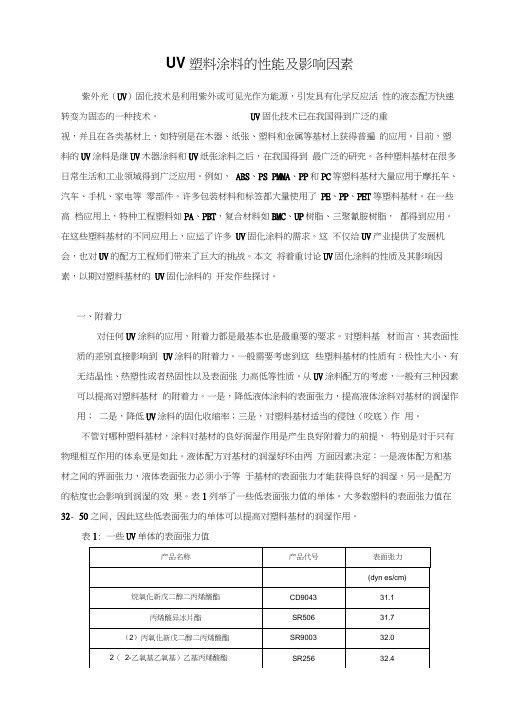

一、附着力对任何UV涂料的应用,附着力都是最基本也是最重要的要求。

对塑料基材而言,其表面性质的差别直接影响到UV涂料的附着力。

一般需要考虑到这些塑料基材的性质有:极性大小、有无结晶性、热塑性或者热固性以及表面张力高低等性质。

从UV涂料配方的考虑,一般有三种因素可以提高对塑料基材的附着力。

一是,降低液体涂料的表面张力,提高液体涂料对基材的润湿作用;二是,降低UV涂料的固化收缩率;三是,对塑料基材适当的侵蚀(咬底)作用。

不管对哪种塑料基材,涂料对基材的良好润湿作用是产生良好附着力的前提,特别是对于只有物理相互作用的体系更是如此。

液体配方对基材的润湿好坏由两方面因素决定:一是液体配方和基材之间的界面张力,液体表面张力必须小于等于基材的表面张力才能获得良好的润湿,另一是配方的粘度也会影响到润湿的效果。

表1列举了一些低表面张力值的单体。

大多数塑料的表面张力值在32- 50之间, 因此这些低表面张力的单体可以提高对塑料基材的润湿作用。

uv涂料产品说明

UV涂料产品说明一、UV涂料的定义UV涂料是一种特殊的涂料,其固化过程是通过紫外线(UV)照射,而非传统的空气干燥或热气烘干。

UV涂料具有快速固化、高硬度、高光泽度等优点,广泛应用于木材、塑料、金属等各种材料的涂装与保护。

二、UV涂料的特点与优势1.快速固化:UV涂料在紫外线照射下几秒钟内即可完全固化,大大提高了生产效率。

2.高硬度:固化后的UV涂料具有出色的硬度和耐磨性,可以有效保护被涂物表面不受划痕或磨损。

3.高光泽度:UV涂料能形成光滑、高光泽度的表面,使被涂物具有更美观的外观。

4.环保性:由于UV涂料不含溶剂,不需挥发干燥,因此不会产生有害气体排放,符合环保要求。

5.多样化选择:UV涂料可根据需求选择不同的配方和颜色,适用于各种不同材料和用途的涂装需求。

三、UV涂料的应用领域1. 木材涂装木材涂装是UV涂料的主要应用领域之一。

其优势在于快速干燥、高硬度、防水防潮等特点,使得木制家具、地板、门窗等涂装后具备出色的性能和耐久性。

2. 塑料制品UV涂料在塑料制品领域也有广泛应用。

其固化速度快、附着力强,可用于塑料模具、电子产品外壳等的表面涂装,提升产品的外观质感和耐久性。

3. 金属涂装UV涂料对金属具有良好的附着力和耐磨性,可用于金属制品的外观涂装,如汽车零部件、电器外壳等,提升产品的美观性和耐用性。

4. 纸张涂装UV涂料也可用于纸张涂装,如书刊封面、印刷品等。

其快速干燥特性使得纸张涂装后即可立即进入后续加工,提高生产效率。

四、UV涂料的应用步骤1.表面处理:确保被涂物表面干净、平整,去除油污和杂质。

2.涂装准备:将UV涂料充分搅拌均匀,调节粘度和固化时间,选择合适的刷涂、喷涂工艺。

3.涂装施工:使用适当的工具将UV涂料均匀涂布在被涂物表面,避免涂层厚度不均。

4.UV照射:将涂布好的被涂物放入UV照射设备中,通过紫外线照射使其迅速固化。

5.后续处理:固化后的涂层可根据需要进行打磨、抛光等后续处理,提升涂层质量和光泽度。

UV塑料涂料-UV低聚物和单体的选择

Tensile stress (psi)

12000 10000

8000 6000

CN963 Tensile = 7,783 psi Elongation = 6.6% 1% Modulus = 143,848 psi Energy = 0.0563 ft-lbf

4000

2000

0 0 20 40 60 80 100 120 140

5-10

5-10 1-3 0.5 左右 60 左右 100

原料选择 CN9006,CN9010, PRO8122A CN965,CN981, CN929,CN944B85 SR238,SR306,SR506 Irgacure 184,1173

EFKA 3299

(2)塑料基材的厚涂UV面漆

性能要求:

产品描述 二官能团聚氨酯丙烯酸酯 二官能团聚氨酯丙烯酸酯 三官能团聚氨酯丙烯酸酯 用SR238混合的三官能团聚氨酯丙烯酸酯 用SR256混合的三官能团聚氨酯丙烯酸酯 用SR306混合的三官能团聚氨酯丙烯酸酯

建议配方:

组成 六官能聚氨酯丙烯酸

二官能聚氨酯丙烯酸酯

单体 光引发剂 流平剂 溶剂 合计

含量(wt%) 20-25

Tensile strain (%)

产品种类

产品代号

二官能聚氨酯丙烯酸 CN966J75

酯

CN973

CN973J75

聚酯丙烯酸酯

CN9782 CN710

CN704

高抗刮性能(0000钢丝绒来回擦10次,没有痕迹)

产品代号

CN 133 CN 2303 CN 9006 CN968 CN975 CN985 SR 444 SR 368 SR 295 SR 399 SR 399LV

UV固化涂料固化速度的影响因素

UV固化涂料固化速度的影响因素

1.光强:光强是指单位面积内的辐射能量,其大小与固化速度成正比。

较高的光强能提供更多的能量,从而加快固化速度。

2.光源类型:不同类型的光源会产生不同波长的紫外线辐射。

固化效

果通常与光源的波长紧密相关。

UV-A光源主要用于普通涂料的固化,而

UV-C光源则主要用于特殊涂料的固化。

3.紫外线光源的产生方式:紫外线辐射可以通过不同的方式产生,例

如氙灯、汞灯、LED等。

不同的产生方式会导致固化速度的差异。

4.光源与涂料之间的距离:光源与涂料之间的距离会影响紫外线的能

量传递和强度衰减。

一般来说,较短的距离有助于固化速度的提高。

5.涂料的吸收特性:涂料对紫外线的吸收率不同,有些涂料会吸收更

多的紫外线能量,从而降低固化速度。

6.涂料的配方和厚度:涂料的配方和厚度对固化速度有显著的影响。

含有较多溶剂和增塑剂的配方可能会增加涂料的黏度和粘度,从而降低固

化速度。

7.温度和湿度:温度和湿度对固化速度也有一定的影响。

一般来说,

较高的温度和较低的湿度有助于固化速度的提高。

8.反应助剂和光引发剂:添加适量的反应助剂和光引发剂可以促进涂

料中的化学反应和固化速度。

9.底材特性:底材的特性也会影响固化速度。

例如,光线可以穿透透

明或亮色的底材,但在暗色或不透明的底材上,紫外线的能量传递会受阻。

总之,UV固化涂料的固化速度受到光强、光源类型、光源与涂料之间的距离、涂料的吸收特性、涂料的配方和厚度、温度和湿度、反应助剂和光引发剂以及底材特性等多个因素的综合影响。

UV涂装知识简介

一、 UV基礎知识 8.UV燈如何產生紫外線?

在真空的石英管中加入一定量的高纯汞(水银),通过对两端电极提供 在真空的石英管中加入一定量的高纯汞(水银),通过对两端电极提供 ), 电压(有电压 ),就会有离子放电,从而产生了紫外线辐射( 就会有离子放电 电压(有电压差),就会有离子放电,从而产生了紫外线辐射(更換的 舊燈管注意擺放,不要摔破,還可轉賣) 舊燈管注意擺放,不要摔破,還可轉賣)。

一、 UV基礎知识

4.什么是IR? IR( Ray) IR(Infrared Ray)是紅外線的英文縮寫 5.IR有什么特点? 穿透性好,热效应好( 人身体、冬天烤火, 穿透性好,热效应好(例:人身体、冬天烤火, 应用于加热、感温、夜视、生命探测等) 应用于加热、感温、夜视、生命探测等) 6.既然UV固化不需加热那为什么要IR? 挥发溶剂、涂料流平,这是UV UV制程中关键的一 挥发溶剂、涂料流平,这是UV制程中关键的一 道工序

LOGO

目錄

一、UV基礎知识 二、UV涂料知识 三、UV设备知识 四、UV常見問題點及對策 五、QA查核重點 六、UV防护知识 七、UV與PU涂料的性能比較 八、UV的工業應用

一、 UV基礎知识

1.什么是UV? UV(UltraRay) UV(Ultra-Violet Ray)是紫外線的英文縮寫 2.什么是辐射固化? 通过高强度紫外线(UV)或高能电子束(EB) 通过高强度紫外线(UV)或高能电子束(EB)使树脂 在常温下迅速固化成膜的技术,而无需加温, 在常温下迅速固化成膜的技术,而无需加温,光固化 是辐射固化中的一种。 是辐射固化中的一种。 3.UV樹脂有什么特点? 固化速度快、硬度高、耐溶性、耐腐蚀性好 固化速度快、硬度高、耐溶性 耐腐蚀性好 印刷、光盘、无影胶、涂料等) (例:印刷、光盘、无影胶、涂料等)

UV涂料技术

是常被采用的检验硬度的方法。检测按GB/T6739-1996进行。值得注意的是,检测 硬度只能按标准以马口铁板作为基材,而用铅笔在任一被涂物上测涂层硬度是不科 学的,其结果不能做为仲裁依据。

第19页,共34页。

UV涂层(干膜)性能及影响因素

低表面能的PE﹑PP﹑PTFE等基材直接涂覆很難獲得較好的附著力﹐一般在涂

裝之前都需對其進行適當表面處理﹐改善表面極性﹑濕度及表面交聯和強度。這些 方法主要包括化學處理﹑火焰和熱處理﹑等離子處理﹑光化學反應處理等 涂料對塑料基材的润濕能力

涂料配方中選用合適的活性稀釋劑和润濕助劑才能有效的提升涂料的附著力而又不 起副作用。

第15页,共34页。

四. UV涂料性能檢測

1、UV涂料(湿态)性能及影响因素

(1)粘度 粘度指涂料在外力(压力、重力、剪切力)作用下,其分子间相互作用而产生

阻碍分子间相对运动的能力,即涂料流动的阻力。直观感觉是涂料的“稀”、“浓” 程度。不同的用途和不同的施工方法需要不同粘度的涂料。调节UV涂料粘 度的主要方法是配方设计中调节树脂和单体的比例。施工中靠提高温度改 变粘度。

第7页,共34页。

二﹑UV固化原理

光化学基础 紫外线的波长 通常在5~400 nm,见图1。 但对光源来说 很难保证能 提供单色光, 即使是单色光也 很难控制在较窄

的波长范围内,即使使用滤透片。

图2是常见的2种UV灯光源的波长分布情况。 对半导体最常采用的是365nm为吸收峰 的UV膜,在此波长范围内的紫外光最能 有效使粘附层的胶变性失去原先的粘性, 与此波长相差越大则对胶的改性作用越弱。 在生产中,一般选用低电压、光源辐射均匀、

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

UV涂料基本知识-UV涂料各项性能及其影响因素

1、粘度

粘度指涂料在外力(压力、重力、剪切力)作用下,其分子间相互作用而产生阻碍分子间相对运动的能力,即涂料流动的阻力。

一般测量的为相对粘度,数值与温度有关,直观感觉是涂料的“稀”、“浓”程度。

由于UV稀释剂同样参与交联成膜,因此,UV涂料的粘度与涂料的固含量没有必然的联系。

不同的用途和不同的施工方法需要不同粘度的涂料。

调节UV涂料粘度的主要方法是配方设计中调节UV树脂和单体(UV稀释剂)的比例。

施工中也可靠提高温度改变粘度。

喷涂漆采用有机稀释剂来调节粘度。

粘度试验按GB1723-93标准执行。

固含量指涂料中不挥发成份的含量,即施工后留下成膜成份的含量。

其试验方法为:称取0.5g 左右样品于器皿中,铺展成均匀的湿膜,用3KW中压汞灯一支,灯距26cm的条件下以实干的传输速度固化成膜后,固体物质的百分含量。

表示式为:涂料固含量=涂料固化的重量/涂料固化前的重量*100%对UV涂料而言,涂料的粘度与固含量无关。

检验按GB/T1752-88进行。

3、固化速度

(1)固化速度的概念

涂料由“湿膜”变成“干膜”的过程称为“干燥”或“固化”,固化的快慢即固化速度。

对UV涂料来说,固化速度是指涂料在一时间段里,吸收UV能量后的聚合速度。

(2)试验方法为:

Ⅰ 试板制备:在实际使用基材上按本企业”涂装制板规程”方法制板;

Ⅱ 试验方法:按标准要求打开紫外灯,将试板置于传送带上,调整传送带速度,漆膜实干时最大的传送带速度即为固化速度

(3)影响固化速度的因素

Ⅰ 涂料因素

一般,涂料中光引发剂量越大,树脂比例越大,单体的官能度越高,即在同样时间里吸收的UV 能量越多,固化速度越快。

Ⅱ UV灯及灯距离的影响

UV灯功率越高,UV频率段与引发剂吸收频率段越匹配,灯光与辐射面距离越近,即吸收UV能量越大,固化速度越快。

Ⅲ 涂覆面移动速度的影响

涂覆面吸收UV能量与其在灯光下的时间成线性关系。

为得到理想的固化状态,时常以调节涂覆面的输送速度来实现。

4、贮存稳定性

贮存稳定性指涂料在密闭桶的贮存过程中粘度有否变化。

一般UV涂料通过加速贮存试验,可以保障在30℃以下,避光贮存6个月不变质。

检验按GB/T6753.3-86标准进行。

5、流平性

流平性指涂料在涂布后,其涂膜由不规则、不平整的表面流展成平坦而光滑表面的能力。

促使涂膜流展的驱动力是表面张力强或表面张力差。

影响流平的因素除涂料本身原因外,提高温度(降低粘度)、增加时间可以改善流平效果。

6、流挂

流挂指在垂直表面上的湿膜,因重力使其向下流,而形成幕状或褶皱的漆膜

7、一般性能

产品外观和透明度试验按GB 1721-79标准行。

常见问题有涂料中有杂质、结块、起皮、填充物沉底严重等。

8、涂料颜色

产品颜色试验按GB/T 1722-92标准进行。

常见问题有颜色变深,变浑浊等。

9、涂料细度

产品细度试验按GB 1724-79(89)标准进行。

衡量填充粉料的分散情况。

10、涂料酸值

产品酸值按HG-2-569-77标准进行。

1、光泽度

涂层光泽指涂层表面把投射其上的光线向一个方向反射出去的能力,反射的光量越大,则其光泽越高。

检验按GB9754-88标准执行。

在实际基材涂装样板上(另有规定除外)按GB 975

4-88标准进行。

不同应用领域对UV漆的光泽度要求不一样。

光泽度首先在配方设计中被确定,对

于哑光类涂料,调节辐照程度可以一定限度内改变涂层光泽度。

哑光涂料靠哑光粉增加表面粗糙度来降低光泽度,光泽度与涂料中的哑光粉含量有直接关系。

需要特别指出的是亚光UV漆的光泽与紫外灯的光强及灯距有很大的关系。

一般规律是,UV紫外光强越大,光泽度越高;灯距灯与板材的距离)越小(相当于光强越大),光泽度越高。

因此,用户可采用调节灯距的方法来调节所需的光泽。

另外,施工方式及施工工艺也可有限改变涂膜光泽。

光泽度的测定采用光泽度测定仪。

2、硬度

硬度是指漆膜表面对作用其上的另一硬度较大的物体所表现阻力。

硬度是由树脂及单体的分子结构及交联密度决定的,UV漆的硬度普遍好于其它漆种,一般最低均可2H以上。

铅笔硬度法是常被采用的检验硬度的方法。

检测按GB/T6739-1996进行,将UV漆涂布于马口铁板之上,控制漆膜厚度为13+3um和13-3um然后检测其铅笔硬度。

但我们常常习惯于用表观硬度来衡量UV漆的硬度。

所谓表观硬度是指UV漆涂布于各种材质上的硬度,这往往不太客观。

因为即使是同一种涂料,在不同的材质上也表现出不同的表观硬度;同时,当涂膜的厚度不一样时,也表现出不同的硬度,涂膜趋厚,表观硬度趋高。

一般来说,涂膜硬

度与柔韧是两个矛盾的因素,涂膜太硬时,则脆性较大,容易开裂。

此外,硬度与耐磨性并不完全成正比。

如UV固化不完全,也将影响涂膜硬度。

所以这也是日常生产中值得我们注意的,检测硬度只能按标准以马口铁板作为基材,而用铅笔在任一被涂物上测涂层硬度是不科学的,其结果不能做为仲裁依据。

3、附着力

至今还没有对附着力下精确的定义,通俗认为附着力是指涂层与被涂物表面(包括涂层)结合在一起的牢固程度。

UV涂料附着力包括3个方面内容:

(1)与基材之间附着力——底漆附着力

一般说来,UV漆与木材、竹材、PVC塑料、某些金属之间可以形成良好的附着,但由于涂料固化快,为实现附着往往要求对基材进行前处理,如打磨、去脂、磷化等,才能提高附着的把握性。

(2)与UV涂料间附着力——底面漆附着力

UV漆的层间附着力较差,这是UV漆的缺点。

这是因为UV涂料层干膜饱满、光滑、表面能小,不利于湿膜(面漆)的润湿造成的。

解决的方法:一是将底漆打磨粗化;一是控制底漆处于半干状态。

(3)与其它漆种涂层的附着

UV漆与其它漆种之间的附着更困难,除了采取打磨粗化的办法外,还使用表面活性剂——抛锚剂,来达到附着效果。

(4)附着力的检测方法

附着力测试一般采用划格法,即在实际基材涂膜样板上,按GB9286-88标准,用刀片(或划格器)划出100个小方格,对单层漆来说,划格间距1mm,对多层漆,间距增至2-3mm,然后用透明胶带粘(3M 600#)45度角向上拉扯,按方格漆膜脱落程度来判定级别。

4、柔韧性

柔韧性是涂膜承受弯曲变形的能力。

弯曲试验是检验柔韧性的试验方法之一,按

GB6742-86A标准进行。

5、抗冲击性kuang

抗冲击性指涂膜承受快速变形而不开裂的能力,按GB/T1732-93标准检测。

6、耐热性与耐冷冻性

耐热性与耐冷冻性是指涂层在急热和急冷变化的环境里保持性能的能力。

检验方法是按正常工艺制作涂装样板,然后将其置于80℃烘箱中烘烤72hr,再置于冰箱冷冻室(约﹣20℃)中冷冻72hr,取出后再检查是否有开裂和起泡现象,附着力是否变化。

7、耐磨性

耐磨性是指涂层抗磨损的能力。

检验按GB1768—79(89)标准进行。

耐磨性与硬度没有直接关系,硬的材料不一定比软的材料耐磨,如钢材不比橡胶耐磨。

耐擦伤性与耐磨有关,磨损深入涂层,擦伤只及浅表。

8、耐溶剂性、耐老化性、耐盐雾性均可分别按国标进行检测。