吡嗪酰胺片生产工艺验证方案及报告

改变药典规定波长实现吡嗪酰胺片溶出度的在线过程分析

C ia) hn

A s  ̄ : beteT td to i nmoi rh iouo t f rgb nleFlr p cce cle ht n O jei os yamehdwhc c nt eds lf a a o u yo-n i t mi n v u ha ot s i re d i e oi h as ds lt nt tR) r) n ma r edf r c fhsme o t h P 2 0 ) ioui s( I ,ade l et iee e i t dwi C . (00 .M s o e 、 t m h f n ot h h Bfrae ta br i ct oi li u dp c f e

00 ) .5 。结论 光 纤化 学药物溶 出度过程 实验 法通过 改变吡嗪 酰胺测试波 长 , 不经过 滤稀释 , 获得 药物在 体外

的 溶 出 曲线 , 据 信 息 完 整 。 数

关键 词 : 光纤化 学溶 出度过程 实验 法 ;0 0版《 20 中国药典》 吡嗪 酰胺 ;

中图分类号 : 9 72 R 2 .

2 3 检测波 长的确 定 中国药典 2 0 . 0 0年版 规定 吡

嗪酰胺测 定波 长为 2 8n l 6 l , T 根据 ( 1 10 8 图 ) 0 . %药 物 溶液 的吸收度值 超过 3 0 用 本法测 定 改为 吸收度 线 .,

性较好 的 3 0n l 1 l 波长处测定 。 T 24 标准曲线及确定光程 . 将光纤探头 分别放人 22 .

1o 0

西北药学杂志

20 年 6 05 月

第2卷 0

第3 期

定, 于研钵 中研 匀 , 取 药 粉 0 5 00g 称 .0 ,置 5 0 m 0 L

含七氟异丙基的吡嗪酰胺的合成与活性研究

———————————————作者简介:杨子辉(1989—),男,助理工程师,从事精细化工研究。

含七氟异丙基的吡嗪酰胺的合成与活性研究杨子辉1杨公振2(1.山东金华海生物开发有限公司,山东济南251400;2.江苏莱科化学有限公司,江苏南通261200)摘要:以专利JP2006290883报道的具有杀螨虫活性的化合物C 为基础,设计一种含七氟异丙基的吡嗪酰胺类化合物,以吡嗪-2-甲酸和2-甲基-七氟异丙基苯胺为原料,进行一步缩合反应合成目标化合物,其化学结构经1H NMR,ESI -MS 和熔点确证。

对其缩合反应的条件进行了探讨。

初步的杀螨活性表明,该化合物对朱砂叶螨有一定抑制活性。

关键词:七氟异丙基;吡嗪;合成0前言吡嗪类化合物具有广泛的生物活性,如杀虫、杀菌和除草等。

近年来,在杀菌领域已经有叶枯净和琥珀酸脱氢酶抑制剂Pyraziflumid 等品种上市[1],其中Pyraziflumid 是日本农药株式会社在啶酰菌胺基础上开发的新品种,主要用于水稻、果树、蔬菜和草坪等,防治白粉病、黑星病、灰霉病、菌核病、轮纹病、果斑病和币斑病等,有效成分用药量为100 375g /hm 2。

此外在除草领域,2005年,Tumova 等[2]报道的化合物A (N -2-甲基苯基-3-叔丁基吡嗪甲酰胺)在3.72ˑ10-5mol /L 浓度下有较好的除草活性;Masatsugu 等[3]报道化合物B (N -2,4-二氯苯基-3-三氟甲基吡啶-2-甲酰胺)在50mg /L 浓度下对黄瓜灰霉病和大麦白粉病的抑制率为100%。

专利JP2006290883[4]报道的化合物C (N -2-甲基丁烯基-4-硅基-吡嗪-2-甲酰胺),在500mg /L 浓度下对二斑叶螨的致死率为90%。

含七氟异丙基类化合物大多具有优良的杀虫和杀螨虫活性[5],如商品化品种氟虫双酰胺和近期投放市场的吡唑类杀螨剂Pyflubumid 。

以专利JP2006290883报道的具有杀螨虫活性的化合物C 为基础,设计合成一种含七氟异丙基的吡嗪酰胺类化合物,并对其杀螨活性进行了研究。

吡嗪酰胺生产工艺

吡嗪酰胺生产工艺吡嗪酰胺,是一种取代苯酰胺的化合物,广泛应用于医药、染料和农药等领域。

以下是一种简要的吡嗪酰胺生产工艺的介绍。

一、原料准备:1. 邻苯二甲酸:通过氧化二甲苯得到邻苯二甲酸。

2. 苯胺:通过加氢苯胺得到。

二、反应步骤:1. 酸化反应:将邻苯二甲酸与苯胺按一定的摩尔比例加入反应釜中,加入适量的酸催化剂(如硫酸),并采用高温高压的反应条件进行反应。

反应过程中,邻苯二甲酸与苯胺发生缩合反应,生成吡嗪酰胺。

2. 中和反应:将反应釜中的反应物与反应溶液进行中和,通常采用氢氧化钠溶液进行中和。

3. 结晶分离:将反应产物经过结晶分离过程,得到吡嗪酰胺的晶体。

4. 洗涤干燥:将吡嗪酰胺晶体进行洗涤,去除杂质,并进行干燥处理,得到吡嗪酰胺的成品。

三、主要控制参数:1. 反应温度:通常在150-180摄氏度之间。

2. 反应时间:通常在4-8小时之间。

3. 酸催化剂的使用量:根据反应物的摩尔比例和反应条件进行合理调整。

4. 中和反应的pH值:通常控制在7-9之间。

5. 结晶温度:通常在10-20摄氏度之间。

四、工艺优化:1. 反应条件的优化:通过改变反应温度和时间等参数,寻找最佳反应条件,提高吡嗪酰胺的收率。

2. 洗涤剂的选择:选择合适的洗涤剂,去除杂质的同时减少对吡嗪酰胺产物的损失。

3. 新工艺的引入:引入新的反应催化剂或工艺,提高工艺的经济性和环保性。

以上是一种简要的吡嗪酰胺生产工艺的介绍,通过优化工艺条件和改进工艺技术,能够提高吡嗪酰胺的产量和质量,满足市场需求。

需要注意的是,在实际生产中,需要根据具体情况进行调整和改进。

一种吡嗪酰胺类化合物及其制备方法与应用[发明专利]

![一种吡嗪酰胺类化合物及其制备方法与应用[发明专利]](https://img.taocdn.com/s3/m/8f1dfef05f0e7cd1842536f6.png)

专利名称:一种吡嗪酰胺类化合物及其制备方法与应用专利类型:发明专利

发明人:李婉,杨子辉

申请号:CN201810597161.1

申请日:20180611

公开号:CN108503599A

公开日:

20180907

专利内容由知识产权出版社提供

摘要:本发明公开了一种式(Ⅰ)所示的吡嗪酰胺类化合物及其制备方法与应用,式中,R为C直链或支链烷基。

本发明在吡嗪酰胺上引入特定官能团,从而得到具有较好杀螨活性的吡嗪酰胺类化合物,为杀螨剂提供了新的选择。

本发明的化合物制备方法简单,反应条件温和,容易实现。

(Ⅰ)。

申请人:河北大学

地址:071002 河北省保定市五四东路180号河北大学

国籍:CN

代理机构:石家庄国域专利商标事务所有限公司

更多信息请下载全文后查看。

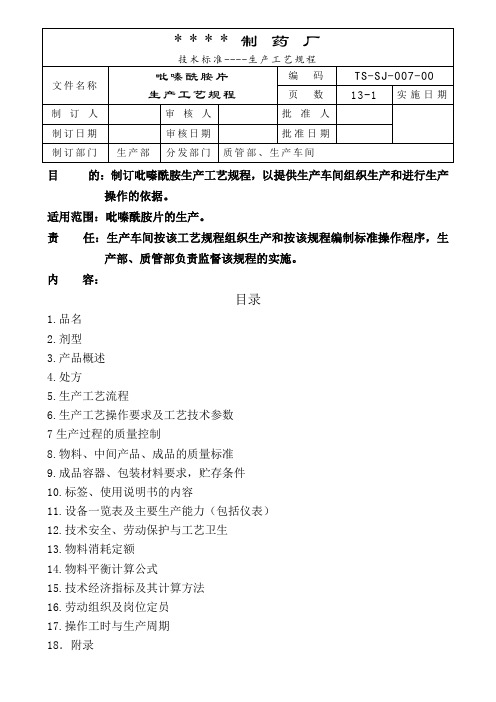

007-吡嗪酰胺片生产工艺规程

目的:制订吡嗪酰胺生产工艺规程,以提供生产车间组织生产和进行生产操作的依据。

适用范围:吡嗪酰胺片的生产。

责任:生产车间按该工艺规程组织生产和按该规程编制标准操作程序,生产部、质管部负责监督该规程的实施。

内容:目录1.品名2.剂型3.产品概述4.处方5.生产工艺流程6.生产工艺操作要求及工艺技术参数7生产过程的质量控制8.物料、中间产品、成品的质量标准9.成品容器、包装材料要求,贮存条件10.标签、使用说明书的内容11.设备一览表及主要生产能力(包括仪表)12.技术安全、劳动保护与工艺卫生13.物料消耗定额14.物料平衡计算公式15.技术经济指标及其计算方法16.劳动组织及岗位定员17.操作工时与生产周期18.附录1.品名:通用名称:吡嗪酰胺片汉语拼音:Biqinxian, Pian英文名称:Pyrazinamide Tablets2.剂型:片剂。

3.产品概述:吡嗪酰胺的规格为0.25g,于1986年12月正式批准在我厂生产,批准文号为&卫药准字(1996)第&&&&&号。

本品为抗结核药,与其他抗结核药(如链霉素、异烟肼、利福平及乙胺丁醇)联合用于治疗结核病。

吡嗪酰胺原料为白色或类白色结晶性粉未;无臭或几乎无臭;味微苦。

在水中略溶,在乙醇中微溶,在乙醚中极微溶解。

4.处方以原料含量为99.0%计算,生产9.9万片的生产处方是(单位:kg):原辅料名称规格用量备注吡嗪酰胺99.0% 25.0 原料淀粉药用 6.8 内加辅料淀粉浆18% 8.0 粘合剂羧甲淀粉钠药用0.4 外加辅料滑石粉药用0.8 外加辅料硬脂酸镁药用0.168 外加辅料5.生产工艺流程用示意图描述如下:注:背景图框内的流程,必须在洁净区(30万级)内操作。

6.生产工艺要求及工艺技术参数6.1原辅料过筛6.1.1原料过100目筛,过筛后外观检查无异物。

6.1.2内加辅料淀粉过100目筛,过筛后外观检查无异物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺验证方案* * * *制药厂目录1验证方案的起草与审批1.1 验证方案的起草1.2 验证方案的审批2 概述3 验证人员4 时间进度表5 验证目的6 工艺流程图7 有关的文件7.1 工艺规程7.2 标准操作程序7.3 质量标准8 验证内容8.1 收料8.2 粉碎、过筛工序8.3 称量、配料工序8.4 制粒工序8.4.1 干混过程8.4.2 制粒过程8.5 干燥工序8.6 整粒工序8.7 总混工序8.8 压片工序1 验证方案的起草与审批1.1 验证方案的起草1.2 验证方案的审批2概述* * * *片为本厂已生产多年的品种,目前搬到新厂房,采用新的设备、公用设施进行生产,为了保证产品质量,须对本品的生产工艺进行验证。

本方案采用同步验证的方式,因已具备以下条件:—生产及工艺条件的监控比较充分,工艺参数的适当波动不会造成工艺过程的失误或产品的不合格;—经多年生产,对产品工艺已有相当的经验及把握;—所采用的检验方法为中国药典规定的方法,可靠稳定。

本次验证是在新的厂房、设备、公用设施的验证合格的基础上对现行生产工艺过程的验证,计划在前三批产品的生产过程中实施。

3 验证人员工艺验证小组人员组成:4 时间进度表2001年11月7日至2001年11月15日完成各工艺因素验证2001年11月16日至2001年11月19日数据汇总及分析2001年11月20日至2001年11月23日完成工艺验证报告5 验证目的通过对* * * *片生产过程中存在的可能影响产品质量的各种工艺因素进行验证,证实在正常条件下,本品工艺处于控制状态,且能够稳定地生产出符合质量标准要求的产品。

6 生产工艺流程原、辅料粉碎、过筛配料混合粘合剂制粒干燥整粒崩解剂、润滑剂总混压片塑瓶包装外包装成品入库7 有关文件7.1工艺规程:* * * *片生产工艺规程 TS-MF-007-007.2 标准操作规程:称量、粉碎、制粒、干燥、整粒、总混、压片等标准操作规程。

7.3 质量标准:* * * *片原辅材料、包装材料、中间产品、成品的质量标准。

8 验证内容8.1 收料8.1.1 验证场所:清外包间。

8.1.2 验证目的:确认该过程不影响原辅料的质量。

8.1.3 验证方法:按要求检查文件及记录的完整性与合理性。

8.1.4 合格标准:记录完整,进入生产系统的各物料均可追溯其来源,保证其质量。

8.2 粉碎、过筛工序8.2.1 验证场所:磨筛间。

8.2.2 设备:万能粉碎机。

8.2.3 验证目的:确认该过程能够得到细度合格的物料。

8.2.4 验证方法:操作按标准规程进行,粉碎后取样按质量标准规定的筛目分析法进行检查。

8.2.5 验证仪器:标准筛。

8.2.6 合格标准:粉碎后的原料能全部通过100目筛。

8.3 称量、配料工序8.3.1 验证场所:称量、备料间。

8.3.2 验证目的:确认该过程能保证物料的种类、数量准确无误。

8.3.3 验证方法:按要求检查文件及记录的完整性与合理性。

8.3.4 合格标准:记录完整、准确无误。

8.4制粒工序8.4.1 干混过程8.4.1.1 验证场所:制粒间。

8.4.1.2 设备:高速混合制粒机。

8.4.1.3 验证目的:确定干混时间。

8.4.1.4 验证方法:操作按标准程序进行,在以下设定的混合时间按对角线法取样,进行含量测定,填写记录。

8.4.1.5 验证仪器:电子分析天平、凯氏烧瓶。

8.4.1.6 合格标准:干混后的物料中主药含量应均匀(RSD≤3%)。

8.4.2 制粒过程8.4.2.1 验证场所:制粒间。

8.4.2.2 设备:高速混合制粒机。

8.4.2.3 验证目的:确认该过程能够得到符合要求的湿颗粒。

8.4.2.4 验证方法:根据药物的性质和生产经验,采用的粘合剂(淀粉浆)浓度为18%,混合制粒时间如下表设定,按标准操作规程进行制粒操作,按对角线法取样检查。

8.4.2.5 合格标准:颗粒应均匀,粗细、松紧适宜。

8.5 干燥工序8.5.1 验证场所:制粒间。

8.5.2 设备:高效沸腾干燥机。

8.5.3 验证目的:确认该程能够将湿颗粒均匀地干燥至适宜的水分含量。

8.5.4 验证方法:操作按标准规程进行,按原规定的干燥温度范围和根据生产实际经验干燥至一定时间后按对角线法取样,按规定测定颗粒水分,填写记录。

8.5.5 验证仪器:快速水分测定仪。

8.5.6 合格标准:干颗粒水分为1.5~3.0%,水分分布均匀(测定值之间的RSD≤3%)。

8.6 整粒工序8.6.1 验证场所:总混间。

8.6.2 设备:快速整粒机。

8.6.3 验证目的:确认该过程能对团块、大颗粒进行整粒,并且不破坏颗粒产生细粉。

8.6.4 验证方法:按标准操作规程进行整粒,取样测定颗粒的堆密度、粒度范围,填写记录。

8.6.5 验证仪器:电子分析天平、量筒、标准筛。

8.6.6 合格标准:整粒前后颗粒的堆密度之差应≤0.2g/ml,整粒后的颗粒能全部通过16目筛,小于100目的细粉不应超过总重的10%。

8.7 总混工序8.7.1 验证场所:总混间。

8.7.2 设备:三维运动混合机8.7.3 验证目的:确认该过程能够将颗粒与外加辅混合均匀。

8.7.4 验证方法:操作按标准程序进行,在以下设定的混合时间后按对角线法取样,按质量标准测定颗粒的主药含量,填写记录。

8.7.5 验证仪器:电子分析天平、凯氏烧瓶。

8.7.6 合格标准:混合后颗粒的主药含量均匀(测定值之间的RSD≤2%)。

8.8 压片工序8.8.1 验证场所:压片间。

8.8.2 设备:旋转式压片机。

8.8.3 验证目的:确认该过程能够得到重量合格、稳定,质量符合要求的片剂。

8.8.4 验证方法:设备参数设定见下表,操作按标准规程进行,每一转速运行60min,每隔15min取样1次,检查测定以下项目:外观、片重差异、溶出度、脆碎度、主药含量,填写记录。

8.8.5 验证仪器:电子分析天平、溶出度测定仪、脆碎度测定仪、紫外可见分光光度计、凯氏烧瓶。

8.8.6 合格标准:片剂的各项质量指标应符合该品种内控质量标准要求。

工艺验证报告* * * *制药厂1概述* * * *片的工艺验证是在厂房、设备、公用设施的验证合格后,按既定的验证方案,分别在011101、011102、011103连续生产的三批产品中进行。

现将验证工作情况作以下报告。

2验证结果2.1收料2.1.1目的:确认该过程不影响原、辅料的质量。

2.1.2环境检查:(1)生产场所的洁净级别,温、湿度符合有关要求。

(2)设备及场所具有清场合格证。

2.1.3结论:经验证该过程可保证物料的质量不受影响,验证记录见附件1。

2.2粉碎、过筛工序2.2.1目的:确认该工序能够得到细度合格的物料。

2.2.2环境检查:(1)生产场所的洁净级别,温、湿度符合有关要求。

(2)设备及场所具有清场合格证。

2.2.3结论:按方案进行验证,其结果表明该工序能够得到细度达100目的原料细粉,验证记录见附件2。

2.3称量、配料工序2.3.1目的:确认该过程能够保证物料的品种、数量符合要求。

2.3.2环境检查:(1)生产场所的洁净级别,温、湿度符合有关要求。

(2)设备及场所具有清场合格证。

2.3.3结论:经验证该过程能保证物料种类、数量的准确无误,验证记录见附件3。

2.4制粒工序2.4.1干混过程2.4.1.1目的:确认该过程能够将物料混合均匀,并确定干混时间。

2.4.1.2环境检查:(1)生产场所的洁净级别,温、湿度符合有关要求。

(2)设备及场所具有清场合格证。

2.4.1.3结论:在环境、设备等符合要求的条件下,按方案进行操作,检测结果表明:干混2min时,不同点取样,其主药含量测定值之间的RSD 大于3%;干混3min和4min时,不同点取样,含量测定值之间的RSD 均小于3%。

检测结果表明方案中设定3min、4min时间均能使药物混合均匀,考虑到设备等影响因素,将此过程的干混时间定为3min,验证记录见附件4。

2.4.2制粒过程2.4.2.1目的:确认该过程能够得到符合要求的湿颗粒并确定混合制粒时间。

2.4.2.2环境检查:(1)生产场所的洁净级别,温、湿度符合有关要求。

(2)设备及场所具有清场合格证。

2.4.2.3结论:在环境、设备等符合要求的条件下,按方案进行操作,检测结果表明混合制粒时间为 1.5min时较好,将该工序制粒时间定为1.5min,验证记录见附件4。

2.5干燥工序2.5.1目的:确认该过程能够将湿颗粒均匀地干燥至适宜的水分含量。

2.5.2环境检查:(1)生产场所的洁净级别,温、湿度符合有关要求。

(2)设备及场所具有清场合格证。

2.5.2结论:在环境、设备等符合要求的条件下,按方案进行操作,检测结果表明,按原规定的干燥温度,干颗粒的水分达到要求,不同点取样,测定值之间的RSD≤3.0%,则原工艺条件不用改变,验证记录见附件5。

2.6整粒工序2.6.1目的:确认该工序能将团块及大颗粒制成符合要求的颗粒,且不损坏符合要求的颗粒。

2.6.2环境检查:(1)生产场所的洁净级别,温、湿度符合有关要求。

(2)设备及场所具有清场合格证。

2.6.3结论:在环境、设备等符合要求的条件下,按方案进行操作,检测结果表明:该过程能够达到预期的目标,验证记录见附件6。

2.7总混工序2.7.1目的:确认该工序能将颗粒与外加辅料混合均匀,保证主药的含量均一。

2.7.2环境检查:(1)生产场所的洁净级别,温、湿度应符合有关要求。

(2)设备及场所具有清场合格证。

2.7.3结论:在环境、设备等符合要求的条件下,按方案进行操作,检测结果表明:总混15min时,不同点取样,其主药含量测定值之间的RSD大于2%;总混20min和30min时,不同点取样,含量测定值之间的RSD均小于2%。

检测结果表明方案中设定20min、30min时间均能使药物混合均匀,考虑到设备等影响因素,将此过程的总混时间定为20min,验证记录见附件7。

2.8压片工序2.8.1目的:确认该过程能够得到重量合格、稳定,质量符合要求的片剂。

2.8.2环境检查:(1)生产场所的洁净级别,温、湿度符合有关要求。

(2)设备及场所具有清场合格证。

2.8.3结论:在环境、设备等符合要求的条件下,按方案进行操作,检测结果表明试验的结果较好,综合考虑各影响因素,将压片机转速定为20r/min,验证记录见附件8。

3验证结论、最终评价和建议验证过程中各项操作均按标准规程进行,生产场所的洁净级别,温、湿度均符合有关要求。

* * * *片生产工艺经验证,可确定在正常条件下,本工艺能稳定地生产出符合质量标准要求的产品,建议批准该品种生产工艺规程正式实施。

由于物料、设备、工艺条件参数等变更时,须对生产工艺进行再验证,正常情况下,工艺验证周期为1年。