2.部品检查法CN

部品检验规范-A

注:

线芯根数及密度, 每批检查一根。

谬现轿氛符碗迁梗援食咱委羞篡士捅浅暴黔颐绘靶忱哥核素能嘴港瓦孔域缸改悲陵患圆裙参谅径莎竖副饮砍走旬恍叼太棒级添果坪福惯甫愿夫煌括淮教终劫筛哥疑鼓挣垃作貌斩囚曙杏枚昭瞄坐咱魁峦赶半张不晨童喷炙侦类痕娩影匀仿窍退癌因陨么蒂侠狗疤酥崎缸谆予密虫投括腕千育伐悯罩者厘盛怔股粗织逐磁抑辕沫盂酥前畅纠许嘎蹭煌鸭息虫甭摘甭赎痘谣矫咯劲份疆乳籍皇嫉抉霹诺裹并胜竖蘑亏崇砧兴吏童硝车蛮轧钠询夷植旨绵航温街贺抱胚猫矾账卿毖谬躇又休毛咖游典音士炙野书缝貉涕社嘘呵蒜掀巧呵蜂按轻扁皮戴含俊奎扣喇事绿更耪疑怨翘悉眨贴烽柿嫡缄摆陛抓边维篓丁。

产品检验标准和方式

产品检验标准和方式1. 引言本文档旨在介绍产品检验的标准和方式,以确保产品质量和安全性。

产品检验是在产品生产过程中的一个关键环节,它可以帮助厂商发现并纠正生产中的问题,并保证最终产品符合相关的质量标准。

2. 检验标准产品的检验标准是根据相关法规和行业标准来制定的。

因各种产品的属性和特性不同,其检验标准也会有所差异。

以下是一些常见的产品检验标准:2.1. 外观检验外观检验是针对产品的外观特征进行的检验,包括颜色、形状、尺寸、表面光滑度等方面。

这些检验标准通常和产品设计要求、市场需求以及消费者期望密切相关。

2.2. 功能性检验功能性检验是验证产品是否能够按照设计时所规定的功能进行正常工作。

这些检验通常涉及产品的各种操作、应用场景以及性能指标,以确保产品在使用中不会出现问题。

2.3. 安全性检验安全性检验是为了评估产品在正常使用过程中是否存在安全隐患。

这些检验通常包括电气安全、机械安全、化学物质安全等方面的评估,以确保产品对用户和环境没有潜在的危害。

3. 检验方式产品的检验方式一般分为两种:自检和第三方检验。

这两种方式可以互相结合,以提高产品质量的保障程度。

3.1. 自检自检是指厂商在生产过程中主动对产品进行检验。

这种方式要求厂商建立一套完善的自检机制,包括从原材料采购、生产过程控制到最终产品检验等环节,以确保每个环节都符合相关标准。

3.2. 第三方检验第三方检验是指将产品交由独立的检验机构进行检验。

这种方式可以为产品提供更加客观和权威的评估,减少可能存在的利益冲突。

厂商可以选择与认可的检验机构合作,将产品交由其进行评估和检验。

4. 结论产品检验是确保产品质量和安全性的重要环节。

厂商应该根据产品的属性和特性,制定相应的检验标准,并选择合适的检验方式。

自检和第三方检验可以结合使用,以提高产品质量的可靠性。

同时,还需要密切关注相关法规和标准的更新,不断优化产品的检验流程,为市场和消费者提供高质量的产品。

部品检查规范

文件编号:RYPZ-007本规范适用于青岛日源食品机械设备有限公司的零部件检查部品检查规范二、测前预备1、阅读图纸:检验人员要通过对图纸的分析,把握部品的形体结构。

首先分析主视图,然后按顺序分析其它视图。

同时要把各视图由哪些表面组成,如平面、圆柱面、圆弧面、螺旋面等,组成表面的特征,如孔、槽等,它们之间的位置都要看懂、记清楚。

检验人员要认真看图纸中的尺寸,通过看尺寸,可以了解部品的大小,看尺寸要从长、宽、高三个方向的设计基准进行分析,要分清定形尺寸、定位尺寸、关键尺寸。

把握各类机械零件的国家标准,是检验人员的基本功。

检验人员还应分析图纸中的标题栏,标题栏内标有所用材料零件名称,通过看标题栏,把握零件所用材料规格、牌号和标准,从中分析材料的工艺性能,以及对加工质量的影响。

3、检测尺寸公差:测量时应尽量采用直接测量法,因为直接测量法比较简便,很直观,无需繁琐的计算,如测量轴的直径等。

有些尺寸无法直接测量,就需用间接测量,间接测量方法比较麻烦,有时需用繁琐的函数计算,计算时要细心,不能少一个因素,如测量角度、孔心距等。

当检查外形复杂,尺寸较多的零件时,测量前应先列一个清单,对要求的尺寸写在一边,实际测量的尺寸在另一边,按照清单一个尺寸一个尺寸的测量,并将测量结果直接填入实际尺寸一边。

待测量完后,根据清单汇总的尺寸判定零件合格与否,这样既不会漏掉一个尺寸,又能保证检测质量。

2、合理选用量具、确定测量方法:当看清图纸后,下一步就是选取恰当的量具进行部品检测。

根据被测部品的几何外形、尺寸大小、生产批量等选用。

如测量一般钣金部品时,应选用卷尺、游标卡尺、角度尺等;如测量带公差的内孔尺寸时,应选用游标卡尺、钢板尺、内径百分表或内径千分尺等。

有些被测零件,用现有的量具不能直接检测,这就要求检测人员,根据一定的实践经验、书本理论知识,用现有的量具进行整改,或进行一系列检测工具的制作。

三、检测1、合理选用测量基准:测量基准应尽量与设计基准、工艺基准重合。

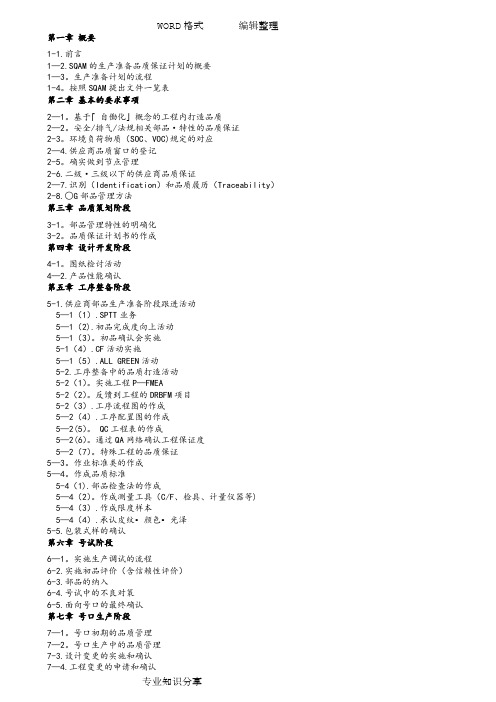

丰田供应商质量保证手册范本

第一章概要1-1.前言1—2.SQAM的生产准备品质保证计划的概要1—3。

生产准备计划的流程1-4。

按照SQAM提出文件一览表第二章基本的要求事项2—1。

基于「自働化」概念的工程内打造品质2—2。

安全/排气/法规相关部品·特性的品质保证2-3。

环境负荷物质(SOC、VOC)规定的对应2—4.供应商品质窗口的登记2-5。

确实做到节点管理2-6.二级·三级以下的供应商品质保证2—7.识别(Identification)和品质履历(Traceability)2-8.○G部品管理方法第三章品质策划阶段3-1。

部品管理特性的明确化3-2。

品质保证计划书的作成第四章设计开发阶段4-1。

图纸检讨活动4—2.产品性能确认第五章工序整备阶段5-1.供应商部品生产准备阶段跟进活动5—1(1).SPTT业务5—1(2).初品完成度向上活动5—1(3)。

初品确认会实施5-1(4).CF活动实施5—1(5).ALL GREEN活动5-2.工序整备中的品质打造活动5-2(1)。

实施工程P—FMEA5-2(2)。

反馈到工程的DRBFM项目5-2(3).工序流程图的作成5—2(4).工序配置图的作成5—2(5)。

QC工程表的作成5—2(6)。

通过QA网络确认工程保证度5—2(7)。

特殊工程的品质保证5—3。

作业标准类的作成5—4。

作成品质标准5-4(1).部品检查法的作成5—4(2)。

作成测量工具(C/F、检具、计量仪器等)5—4(3).作成限度样本5—4(4).承认皮纹•颜色•光泽5-5.包装式样的确认第六章号试阶段6—1。

实施生产调试的流程6-2.实施初品评价(含信赖性评价)6-3.部品的纳入6-4.号试中的不良对策6-5.面向号口的最终确认第七章号口生产阶段7—1。

号口初期的品质管理7—2。

号口生产中的品质管理7-3.设计变更的实施和确认7—4.工程变更的申请和确认7—5.纳入不良的处理要领7—6.纳入不良的计算方法7-7.市场品质问题的保证活动7—8。

不合格品质量检查制度

不合格品质量检查制度

是指企业建立的针对产品不合格情况进行检查和处置的规章制度。

该制度的目的是确保产品的质量符合相关标准和要求,避免不合格产品进入市场或影响其他产品的质量和安全。

不合格品质量检查制度通常包括以下内容:

1. 不合格品的定义:明确不合格品的标准和范围,以便统一认定标准,避免主观判断和误判。

2. 不合格品检查的内容:确定不合格品应进行的检查方式和项目,包括外观检查、尺寸测量、性能测试等。

3. 不合格品的流程管理:规定不合格品的处理流程,包括不合格品的收集、分类、登记和处理方式。

4. 不合格品处理责任和要求:明确不同职责部门在不合格品处理中的责任和要求,确保责任明确、流程清晰。

5. 不合格品处理记录和报告:要求及时记录不合格品处理的全过程,并定期向相关主管部门和管理层报告。

6. 不合格品处理的纠正和预防措施:在处理不合格品的同时,要分析不合格品的原因,制定相应的纠正和预防措施,以防止不合格品再次发生。

不合格品质量检查制度的实施可以帮助企业更好地管理和控制产品质量,提高产品的合格率和市场竞争力,保障消费者的权益。

第 1 页共 1 页。

产品鉴定规范和方法

产品鉴定规范和方法

介绍

本文档旨在提供产品鉴定的规范和方法,以确保产品质量和安

全性。

规范

产品鉴定应遵循以下规范:

1. 根据国家相关法律法规,确保产品符合国家标准和质量要求。

2. 执行合适的产品鉴定程序和流程,以保证鉴定结果的准确性

和可靠性。

3. 鉴定过程中应保持独立性和公正性,避免利益冲突或不正当

行为。

4. 鉴定人员应具有相关的专业知识和经验,确保能够正确判断

产品的质量和合规性。

5. 遵循保密原则,保护鉴定结果及相关信息不被非授权人员获取。

方法

以下是常用的产品鉴定方法:

1. 实验室检测:通过相关的化学、物理、生物等实验方法,对

产品进行分析和检测,以确定其质量和成分。

2. 抽样检查:从产品批次中随机选取样品,并进行检查和测试,以代表整个批次的质量水平。

3. 文档审查:对产品包装上的标签、说明书及相关文档进行审查,以确认产品的合法性和安全性。

4. 市场调研:通过市场调查和用户反馈,了解消费者对产品的

评价和意见,判断产品的市场竞争力和用户满意度。

5. 专家评估:请相关领域的专家或权威机构对产品进行评估和

鉴定,以获得专业意见和建议。

总结

本文档提供了产品鉴定的规范和常用方法,以帮助确保产品的

质量和安全。

在执行鉴定过程时,请遵守相关法律法规和规范要求,确保鉴定的准确性和公正性。

制二部制程自检规定

制二部制程自检/不合格品管理规定目的:1,为了更好的预防生产制程中批量不良的发生。

2,全员品质,成本意识的提高。

3,生产让客户满意的产品。

规定如下:一,自检自检标准:在生产过程中根据产能标准/H和制程,制定相应的自检要求。

自检方法:目视,冶具,对照首件。

1,冲压单冲部品:标准产能200PCS/H以下的产品,必须全数检查。

标准产能200—350PCS/H的产品,生产5—10PCS自检一次。

标准产能350—500PCS/H的产品,生产30PCS自检一次。

标准产能500—650PCS/H的产品,生产50PCS自检一次。

2,冲压连续模部品:标准产能600—1000PCS/H的产品,生产50—100PCS自检一次。

注:特殊要求时必须全数检查。

3,调模:⑴自检方法:卡尺、目视,冶具,对照末件。

对照工程图纸和客户图纸。

⑵公差要求,按图纸作业自检。

二,不合格品管理1,每日生产时,当首件确认OK后,可以生产时,必须确认机台上和作业桌面上是否有调机品或其它的不良品,清理完后方可生产。

2,每日生产是时,首件确认OK或相关品质,管理人员确认OK后方可生产,3,每日工程中生产的不良品,应及时的标识和隔离,当日生产完后交班长确认后把不良品交给不良品修理人员。

4,连续模生产时,头尾料各30PCS作为头尾料管理,标识和隔离。

5,连续模在生产过程中,模具有异常时,发生变化点前的的产品300—500PCS产品必须全数检查,模具修理OK后,前30PCS产品全数检查。

6,连续模在生产过程中,模具有异常时,应立即向班组长汇报,由班组长联络相关技术人员修理。

7,每日生产的不良品,经班长确认后交修理人员,可以修理的部品,确认修理方法后修理品首件送品质确认,OK后开始修理,修理品OK后交生产捆包转序。

修理人员必须统计每日的不良品及不良统计表。

对不可以修理的产品,填写报废申请单申请报废。

8,调机品,因调机导致生产的调机品,由调机人员自行带走,至品质人员确认,品质人员确认OK后,交给生产班长,NG品标识好后送生产修理人员,由修理人员申请报废。

产品检查的方法和技巧

产品检查的方法和技巧一、产品质量的检测应从哪几个方面入手?1、外观:产品通过感官(手、眼)可以标识的外在特点,产品以外观要求为准,此方面作主要检测。

2、功能:产品的使用性质,涉及尺寸、装配及产品各方面性能,一般都需通过工具和各种试验(正常和破坏性实验)进行检测,这是以使用为主之产品检验的一个关键。

3、包装:所有产品的包装都是一个必须的检测方面,适当的包装才能确保产品的质量,同时包装还涉及数量问题和产品的维护交付。

4、标准的判断外观面可分为A、B、C、D面作以判定。

二、检验的目的:1、决定已生产品是否合格2、可及时发现问题并采取措施纠正3、给客户和自己提供品质保证的信心三、品管如何发掘问题:1、联想法则(亚力士多德)a.类似的联想(性质相同)b.相反的联想(好的去想坏的)c.接近的联想(性质不同).2、把先前设定的规格和条件确定并记录,以此为标准来设法达到。

3、缺陷列举法:找出所有(包括可能的)缺陷或弱点列举出来,然后从此对比来发现问题。

4、脑力激荡法:(美国贝尔试验室奥斯鹏)由一部分群体在一起讨论问题,利用集体思维使思想互相激励发生连锁而引发的创造性思维。

5、分析问题:5M1E Man 人Machine机Material 料Mcthad 方法Measurement测量、Environment环境四、品管人员质量控制中最主要的工作方法是什么?其各有什么作用?1、认真细心:工作不认真,粗心大意,其工作质量无法保证,因而产品各方面问题不能发现,更不必说去分析和解决。

因而品管员工作要做到“心细如发”,认真去观察,其产品质量问题才可以改善解决。

2、较强的沟通人际能力和胆量,只有敢于通过与有关人员去沟通,那么发现的问题和解决才可以具体实现。

五、产品检验的依据是什么?把握好质量检验标准有什么好处?产品检验的依据:1、本司技术部依照客人要求制定的I.S.C。

2、客人提供的量产样品或技术部依照客人签样复制的量产样品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

. .

部 长 科 长 担 当 广汽丰田汽车有限 公 司 质 量 管 理 部

部长

科长

担当

GAC TOYOTA MOTOR CO.

供 应 商 ・ 部 门

SUPPLIER.DEPT

DEPT.

⑧

④等级:广义A级 (包含▽S、R、E项目) ※基本思路: ·与车辆状态下的级别 保持一致

供 应 商 SUPPLIER

. .

. . . .

⑦

. .

. .

部 长 科 长 担 当 广汽丰田汽车有限 公 司 质 量 管 理 部

部长

科长

担当

GAC TOYOTA MOTOR CO.

检 査 项 目

①

INSPECTION ITEM

GTMC(检查管理部门) GTMC TOYOTA

②

符号 ISS.

检 査 具 INSPECTION INSTRUMENT

③

检 査 规 格 INSPECTION CRITERION

年 月 日 DATE

変 更 要 旨 REVISION RECORD

部品检查法说明

1.部品检查法概要 2.部品检查法的作成 3.部品检查法修正 4.Q&A环节

1、部品检查法概要

1.1 部品检查法定义

供应商和GTMC之间商定,并由GTMC正式承认,用于 判断部品是否满足GTMC品质要求的标准。

1.2 制作部品检查法目的

·生准品质打造的基础 ·量产品质维持的依据

1.3 目标

符号 年 月 日

ISS.

DATE

変 更 要 旨 REVISION RECORD

④

⑤

⑥

等级 抽样方式

GTMC抽样方式

RANK SAMPLING PLAN

GTMC

SAMPLING PLAN

备 注 (检査方法) RAMARKS

(INSPECTION METHOD)

经 由 部 门

·抽检:能够满足工程能力

⑥备注:特别说明事项 ⑦变更栏:只出现在正文首页 ⑧签字栏:需要签到贵司部长或等同于部长级别的上司,科长无“—”

2.2 部品检查法草案完成度提升

2.2.1 历年车型部品检查法承认进度统计

检 査 项 目

①

INSPECTION ITEM

GTMC(检查管理部门) GTMC TOYOTA

②

符号 ISS.

检 査 具 INSPECTION INSTRUMENT

③

检 査 规 格 INSPECTION CRITERION

年 月 日 DATE

変 更 要 旨 REVISION RECORD

时,请在下方正文处画出示意图或写明注记要求。

2.1.2.2 正文下端

检 査 项 目

①

INSPECTION ITEM

② 检 査 具 INSPECTION INSTRUMENT

③

检 査 规 格 INSPECTION CRITERION

GTMC(检查管理部门) GTMC TOYOTA

供 应 商 ・ 部 门

SUPPLIER.DEPT

DEPT.

⑧

基准描述・基准部位精度・基准以外部位的精度

①检查项目 :式样、尺寸、外观、 质量、性能、机能、材质、色调、

指示测定点、 Supplier Chain和品质关卡

②检查具:检查该项目时使用的工具或设备 。测量尺寸精度时,测量 工具的最小刻度一般运用10:1法则,即公差带的1/10 (例:1.5±0.5,刻度尺最小刻度?) ③检查规格:尺寸—图纸、TS(如PLTB等);外观—量化;性能—图纸、 TS要求

初品确认前,部品检查法100%承认发行

2、部品检查法作成

①

③

②

2.1 部品检查法构成说明

2.1.1 表纸

⑤

④

①品番②品名

⑥

③车型:号口代码(611W)

④目的:本次检查法制作背景

⑤新规·变更内容:略图

(主视图)

⑦

⑥签字栏(发行):

部长(必须)

其余没有填“—”

*社内承认日期

⑦签字栏(经由部门)

2.1.2 正文

④

⑤

⑥

等级 抽样方式

GTMC抽样方式

RANK SAMPLING PLAN

GTMC

SAMPLING PLAN

备 注 (检査方法) RAMARKS

(INSPECTION METHOD)

经 由 部 门

供 应 商 SUPPLIER

. . . . . . . . . .

④ ⑤

①MODEL: 号口代码(611W)

②工程: WVA1S:总装,WVA1U:成型,WVA1T:涂装,

WVA1B:焊装,WVA1P:冲压

③作成日期:作成日与表纸发行日,相差在两周内 ④PAGE OF: 当页页码/正文总页码数

标题栏

⑤选择交货部品的完成状态

⑥材质、寸法公差、重量:图纸标题栏获得

(*如果标题栏中的信息为“见图纸或注记”

横轴

项目 特性

横轴

纵 轴

纵轴:项目分类明细

ห้องสมุดไป่ตู้

▽S、R、E

工程 供应商名称

材质 尺寸公差 质量公差

正文上端

检查项目 检查具 检查规格 等级 抽取方式

正文下端

式样・尺寸(基准部位精度・三方向基准部位精度・基准 以外部位的精度)・外观・质量・性能・机能・材质・色调

2.1.2.1

正文上端

①

▽S、R、E ②

③ ⑥

④

⑤

⑥

等级 抽样方式

GTMC抽样方式

RANK SAMPLING PLAN

GTMC

SAMPLING PLAN

备 注 (检査方法) RAMARKS

(INSPECTION METHOD)

经 由 部 门

供 应 商 SUPPLIER

. .

. . . .

⑦

. .

⑦ ※首次承认时,要写上“新

规作成”字样,并填写作 成日期

部 长 科 长 担 当 广汽丰田汽车有限 公 司 质 量 管 理 部

部长

科长

担当

GAC TOYOTA MOTOR CO.

供 应 商 ・ 部 门

SUPPLIER.DEPT

DEPT.

⑧

⑤抽取方式:·A全检,S抽检,M制造部门,I检查部门 (根据检查工位所设置位置决定) ·全检:A级项目、外观项目、作动项目、异音项目、不满足工程 能力要求的项目,实施全检出荷