二级斜齿圆柱齿轮减速器优化设计

二级减速器优化设计论文最终版.doc

毕业设计(论文)正文题目减速器优化设计与制造-设计专业机械设计制造及其自动化班级汽车服务0811班姓名代军军学号08130033指导教师职称刘海生副教授2012年5月16 日减速器优化设计与制造-设计摘要:传统的减速器设计一般通过反复的试凑、校核确定设计方案,虽然也能获得满足给定条件的设计方案,实践证明,按照传统设计方法作出的设计方案,大部分都有改进的余地,不是最佳方案。

本文将对二级斜齿圆柱齿轮减速器进行优化设计。

考虑到以中心距最小为目标,在此采用了惩罚函数法。

通过设计变量的选取、目标函数和约束条件的确定,建立了斜齿圆柱齿轮减速器设计的数学模型。

编写了优化设计程序,通过在计算机上运行和计算,得出优化设计各参数的大小。

结果表明,采用优化设计方法后,在满足强度要求的前提下,减速器的尺寸大大降低了,减少了用材及成本,提高了设计效率和质量。

关键词:斜齿轮;减速器;优化设计;惩罚函数法;中心距Reducer to optimize the design and manufacturing - design Abstract:Traditionally, in order to get satisfied design data of reducer, you must cut and try again and again. Although this design can satisfy conditions given. Proved by the practice, according to the traditional design method to the design, most of them have room for improvement, it is not optimal.In this article we will two-grade helical cylindrical gear redactor conduct optimal design . Taking account the minimum distance of center into the goal, penalty function used in this method . In this paper, by the way of selecting design variable , setting up goal function and restriction condition , the mathematical model of cylindrical gear reducer is established . The preparation of the optimal design program , run by the computer and calculating the optimal design parameters . The results show that the optimal design methods , strength requirements are met under the premise of the size reducer greatly reduced, reducing the timber and the cost , improve the design efficiency and quality.Key words:Helical Cylindrical Gear Redactor ;optimal design ;penalty function ;Center distance;Conventional Design目 录1绪 论 ...........................................................................................1 2概 述 . (2)2.1机械优化设计与减速器设计现状 (2)2.2课题的主要任务 .......................................................................3 3二级斜齿圆柱齿轮减速器的优化设计 . (4)3.1原始数据及优化目标 (4)3.1.1原始数据 (4)3.1.2优化目标 (4)3.2减速器优化方案的确定 (4)3.3减速器的数学模型 (5)3.3.1确定变量 (5)3.3.2建立目标函数 (5)3.3.3建立约束函数 (6)3.3.4标准数学模型 (7)3.4算法的选取与建立 (8)3.5 matlab 语言程序编辑 (9)3.5.1 Matlab 简介 (9)3.5.2 matlab 编程 (10)3.5.3优化结果处理 .............................................................. 13 4轴的设计计算 .. (14)4.1高速轴的设计 (14)4.1.1求输入轴上的功率P1,转速n1,转矩T1 (14)4.1.2求作用在齿轮上的力 (14)4.1.3初步确定轴的最小直径 (14)4.2中间轴的设计 (16)4.2.1计算作用在齿轮上的力 (16)4.2.2初步估算轴的直径 (17)4.2.3轴的结构设计 (17)4.3低速轴的设计 (18)4.3.1求输出轴上的功率3P ,转速3n ,转矩3T (18)4.3.2求作用在齿轮上的力 (18)4.3.3初步确定轴的最小直径 (18)4.3.4轴的结构设计 .............................................................. 19 5轴校核 .. (21)5.1高速轴的校核 (21)5.2中间轴的校核 (24)5.3输出轴的校核 ........................................................................ 26 6键和联轴器的选择 .. (30)6.1键的设计和计算 (30)6.1.1高速轴上键的设计 (30)6.1.2中间轴上键的设计 (30)6.2联轴器的选择 (32)6.2.1类型选择 (32)6.2.2载荷计算 (32)7电动机的选择 (33)7.1电动机类型和结构形式 (33)7.2电动机容量 (33)8箱体结构及附件的设计 (34)8.1箱体结构的设计 (34)8.2附件设计 (34)8.3 润滑密封设计 (36)结论 (37)【参考文献】 (38)致谢 (39)湖北文理学院毕业设计(论文)报告纸1绪论齿轮减速器在各行各业中十分广泛地使用着,是一种不可缺少的机械传动装置。

二级斜齿轮圆柱齿轮优化设计

第一章前言1.1我国斜齿轮减速器的发展现状自20世纪60年代以来,我国先后颁布制定了《JB1130—70圆柱齿轮减速器》等一系列的减速器标准,进而形成了大量生产二级减速器的企业,为我国减速器的发展尊定了良好的发展基础。

自改革开放以来我国在现有的基础上引进了大量的西欧、美国、日韩的先进设备。

通过自身的不断地引进、消化吸收和不断的创新,从而掌握了先进的技术以及科研攻关,逐步掌握了各种高速和低速重载齿轮装置的设计制造技术.新材料(铝、钛合金、有色金属)的使用和热处理工艺的不断改进使齿轮加工的精度都有所提高。

随着我国经济不断市场化,齿轮行业的发展有了大幅度的提高,新的知识产权逐步的增多,齿轮的专业人数也不断提升。

从而使整个机械行业得到提升,创新能力和制造能力都有了十足的进步。

总之,减速器和齿轮的设计制造技术的发展,在很大程度上反映了一个国家的工业化水平。

因此,对减速器的创新发展和科学计算机技术的应用在我国将有很大的发展空间和发展趋势。

我国是世界上最大的发展中国家,工业化在全国还没有达到普及,因此在日后的几十年间我国将会大力的发展机械制造,机械设计等等。

优化的目标就是在原有功能的基础上达到体积、质量的最小化。

从而达到节约不可再生资源,为我国节约型社会的发展贡献出自己的一份力量。

优化设计将会达到国家的重视,社会的认可,具有很大的现实意义。

1.2 机械的优化设计随着计算机技术的迅速发展,机械优化设计在计算机基础上发展起来的一门新的学科。

它是根据优化的原理和方法,利用计算机快速的反应原理和精确的计算程度为基础寻求最优化设计参数的一种科学算法。

优化的理论结果和实践的现实结果相结合证实优化设计可以使产品在保证功能的基础上达到重量的减轻,体积的缩小,成本的降低等。

1.3 设计方案的确定和课题设计任务分析①当我们较为系统的求解一个实际优化问题时,我们首先把这个问题具体的分析从而转化到理论计算上面来,即建立一个初步的数学模型;其次根据所建立的数学模型的特征进行详细的分析和求解,以便得出符合实际要求的优化算法;再次根据选定的优化算法,编写相对应的计算程序进行理论的最优化求解。

二级展开式斜齿圆柱齿轮减速器设计说明

机械设计课程设计计算手册设计题目:两级圆锥圆柱齿轮减速机一、设计数据及要求1.1 传输方案示意图图 1 传输方案示意图1.2 原始数据表 1:原始数据输送带张力 F(N) 输送带速度 V(m/s) 滚筒直径 D (mm)1000 2.6 4001.3 工作条件二班制,使用寿命10年,连续单向运转,负载相对稳定,小批量生产,输送链速允许误差为链速的5%。

2、电机选型及传动运动动态参数计算、齿尖高度系数0、等位。

输送机为通用工作机,速度不高,故选用佛商学院大齿轮:45质)3.初步确定轴的最小直径 初步估计轴的最小直径。

所选轴的材料为45钢(调质),根据《机械设计(第八版)》表15-3,0112A =得mm 4.141440061.3112n P A d 33I I 0min === 输入轴的最小直径是安装联轴器的直径12d 。

为了使所选12d 的轴径与联轴器的直径相适应,需要同时选择联轴器型号。

联轴器的计算扭矩见2ca A T K T =《机械设计(第八版)》表14-1。

由于扭矩变化很小,因此将5.1A=K 其视为m 4515.30203015.12ca ⋅=⨯==N T K T A查阅《机械设计课程设计》表14-1,选用Lx2型弹性销联轴器,其工作扭矩为560N.m ,电机轴径为28mm ,联轴器直径不宜过小。

Take 12d = 20mm ,半联轴器长度L = 112mm ,半联轴器与轴配合的轮毂孔长度为62mm 。

4、轴结构设计(1) 拟定轴上零件的装配图(见图2)图 3 输入轴上的零件组装(2)根据轴向定位的要求确定轴各段的直径和长度1)为了满足半联轴器的轴向定位,需要在12段轴的右端做一个台肩,所以取23段的直径mm 23d 23=。

左端与轴端挡圈定位,12段长度应适当小于L ,取12L =60mm2)滚动轴承的初步选择。

由于轴承同时承受径向力和轴向力,单列找到圆锥滚子轴承,参考工作要求,根据mm 23d 23=《机械设计课程设4.14d min =2ca A T K T ==30.45m ⋅N12d =20L=112N F F N F F Nd T F t a nt r t 58.577tan 79.868cos tan 73.231521======I Iββα已知锥齿轮的平均节圆直径()mm 10.1585.01d d 22m =-=R ϕNF F N F F N F n t a n t r t 20.250sin tan 38.83cos tan 59.724d 22222222m 2=====T =δαδα圆周力1t F , 2t F , 径向力1r F ,2r F 和轴向力1a F ,2a F 如下图所示:25.22=ca σ57279min/48088.2===I I I I I I T r n kw Pmm d 47.49= NF NF N F a r t 58.57779.86873.2315===mm10.158d 2m =图 4. 弯矩和扭矩图3.初步确定轴的最小直径初步估计轴的最小直径。

机械设计-设计二级斜齿圆柱齿轮减速器_减速器用于热处理车间清洗零件的传动系统中

-

《机械设计》课程设计计算说明书

二级展开式斜齿齿轮减速器

参考文献................................................................ - 32 -

《机械设计》课程设计计算说明书

二级展开式斜齿齿轮减速器

设计任务书

专业 机电一体化

班级 09 级(4)班

I

η 2 η 3

η 1

II

η 5

Pw Pd III η 4 IV

图 1-1:传动装置总体设计图

初步确定传动系统总体方案如:传动装置总体设计图所示。 选择 V 带传动和二级圆柱斜齿轮减速器(展开式)。其中查表可 知 V 带传动效率为 1 =0.96。 传动装置的总效率 a

a 1233245 =0.96×0.983 ×0.952 ×0.97×0.96=0.759

n 568r/min

nⅡ = nⅠ / i =568/5=113.6r/min 12 nⅢ = nⅡ / i 23 =113.6/2.832=40.113 r/min

nⅡ 113.6r/min nⅢ 40.113r / min

nⅣ = nⅢ =40.113r/min

nⅣ 40.113r / min

2.3.3 各轴输入转矩

电动机轴的输出转矩:

T d =9550

所以:

Pd =9550× 2.88/1420=19.37 N· m nm

Td 19.37N m

TⅠ = T d ×i 01 × 1 =19.37×2.5×0.96=46.49 N· m TⅡ = TⅠ ×i12 × 1 × 2 =46.49×5×0.98×0.95=216.39 N· m

二级斜齿圆柱齿轮减速器的MATLAB优化设计

安徽科技学院机电与车辆工程学院现代设计技术课程作业作业名称:二级斜齿圆柱齿轮减速器的优化设计学生姓名:lee学号:1111111111班级:机械电子工程102班指导教师:作业时间:2012年11月28日现代设计技术课程组制总传动比i=12.9,齿轮宽度系数a=1.齿轮材料和热处理:大齿轮45号钢调质240HBS,小齿轮40Cr调质280HBS,工作寿命10年以上。

要求按照总中心距a 最小来确定齿轮传动方案解:(1)建立优化设计的数学模型①设计变量:将涉及总中心距a齿轮传动方案的6个独立参数作为设计变量X=[ m n1,m n2,Z1,Z3,h, ]T =[X1,X2,X3,X4,X5,X6] T式中,m n1,m n2分别为高速级和低速级齿轮副的模数;Z1,Z3分别为高速级和低速级小齿轮齿数;h为高速级传动比;为齿轮副螺旋角。

②目标函数:减速器总中心距a最小为目标函数1x1 x3 (1 x5) x2 x4 (1 12.9X5 )mi nf(X)亠5「—2COSX6性能约束包括:齿面接触强度条件,齿根弯曲强度条件,高速级大齿轮与低速轴不干涉条件等。

根据齿轮材料与热处理规范,得到齿面许用接触应力H531.25MPa,齿根许用弯曲应力F1,3=153.5MPa 和F2,4 =141.6MPa0根据传递功率和转速,在齿轮强度计算条件中代入有关数据:高速轴转矩T1=82.48N/m,中间轴转矩T2=237.88N/m,高速轴和低速轴载荷系数K1=1.225 和K2=1.204o③约束条件:含性能约束和边界约束边界约束包括:根据传递功率与转速估计高速级和低速级齿轮副模数的范围;综合考虑传动平稳、轴向力不能太大、轴齿轮的分度圆直径不能太小与两级传动的大齿轮浸油深度大致相近等因素,估计两级传动大齿轮的齿数范围、高速级传动比范围和齿轮副螺旋角范围等。

因此,建立了17 个不等式约束条件。

g1(X) cos3x6 1.010 10 7x13x33x530 (高速级齿轮接触强度条件)g2(X) x52cos3x6 1.831 104x23x430 (低速级齿轮接触强度条件)g3(X) cos2x6 1.712 10 3(1 x5 )x13x320 (高速级大齿轮弯曲强度条件)g4(X) x52cos2x6 9.034 10 4(12.9 x5)x23x420(低速级大齿轮弯曲强度条件)g5(X) x5[2(x1 30 ) cos x 6 x1 x3 x5 ] x2x4(12.9 x5) 0 (大齿轮与轴不干涉条件)g6(X) 1.6-x1 0(高速级齿轮副模数的下限)g7(X) x1 4.5 0(高速级齿轮副模数的上限)g8(X) 2.5 x2 0(低速级齿轮副模数的下限)g9(X) x2 4.5 0(低速级齿轮副模数的上限)g10(X) 14 x3 0(高速级小齿轮齿数的下限)g11(X) x3 22 0(高速级小齿轮齿数的上限)g12 ( X) 16 x4 0(低速级小齿轮齿数的下限)g13(X) x4 22 0(低速级小齿轮齿数的上限)g14(X) 5 x5 0(高速级传动比的下限)g15(X) x5 6 0(高速级传动比的上限)g16(X) 7.5 x6 0(齿轮副螺旋角的下限)g17(X) x6 16 0 (齿轮副螺旋角的上限)(2)编制优化设计的M 文件%两级斜齿轮减速器总中心距目标函数(函数名为jsqyh_f.m)function f=jsqyh_f(x); hd=pi/180;a1=x(1)*x(3)*(1+x(5)); a2=x(2)*x(4)*(1+12.9/x(5)); cb=2*cos(x(6)*hd); f=(a1+a2)/cb;%两级斜齿轮减速器优化设计的非线性不等式约束函数(函数名为 jsqyh_g.m)function[g,ceq]=jsqyh_g(x); hd=pi/180;g(1)=cos(x (6) *hd)A3-1.010e-7*x(1)A3*x (3) A3*x(5);g( 2)=x(5F2*cos(x (6) *hdF3-1.831e-4*x (2F3*x ⑷八3; g(3)=cos(x(6)*hd)A2-1.712e-3*(1+x(5))*x(1)A3*x(3)A2; g(4)=x(5)A2*cos(x(6)*hd)A2-9.034e-4*(12.9+x(5))*x(2)A3*x(4)A2;g(5)=x(5)*(2*(x(1)+29)*cos(x(6)*hd)+x(1)*x(3)*x(5))-x(2)*x(4)*(12.9+x(5)); ceq=[];在命令窗口键入 :x0=[1.5;2.5;22;20;4.25;14];% 设计变量的初始值 lb=[1.6;2.5;14;16;5;7.5];% 设计变量的下限 ub=[4.5;4,5;22;22;6;16];% 设计变量的上限[x,fn]=fmincon(@jsqyh_f,x0,[],[],[],[],lb,ub,@jsqyh_g);disp ' *********** 两级斜齿轮传动中心距优化设计最优解 *************' fprintf(1,' 高速级齿轮副模数 fprintf(1,' 低速级齿轮副模数 fprintf(1,' 高速级小齿轮齿数 fprintf(1,' 低速级小齿轮齿数 fprintf(1,' 高速级齿轮副传动比 fprintf(1,' 齿轮副螺旋角 fprintf(1,' 减速器总中心距g=jsqyh_g(x);disp ' ==========最优点的性能约束函数值 ========== fprintf(1,' 高速级齿轮副接触疲劳强度约束函数值 fprintf(1,' 低速级齿轮副接触疲劳强度约束函数值 fprintf(1,' 高速级大齿轮齿根弯曲强度约束函数值 fprintf(1,' 低速级大齿轮齿根弯曲强度约束函数值 fprintf(1,' 大齿轮顶圆与轴不干涉几何约束函数值 ************ 两级斜齿轮传动中心距优化设计最优解高速级齿轮副模数 Mn1=4.7782mm 低速级齿轮副模数 Mn2=6.5171mm 高速级小齿轮齿数 z1=22.5171 低速级小齿轮齿数 z2=22.5171高速级齿轮副传动比 i1=5.2829 齿轮副螺旋角 beta=15.5171度Mn1=%3.4fmm\n',x(1)) Mn2=%3.4fmm\n',x(2)) z1=%3.4fmm\n',x(3)) z2=%3.4fmm\n',x(4)) i1=%3.4fmm\n',x(5)) beta=%3.4fmm\n',x(6)) a12=%3.4fmm\n',fn)g1=%3.4fmm\n',g(1)) g2=%3.4fmm\n',g(2)) g3=%3.4fmm\n',g(3)) g4=%3.4fmm\n',g(4)) g5=%3.4fmm\n',g(5))*************==========最优点的性能约束函数值==========高速级齿轮副接触疲劳强度约束函数值 低速级齿轮副接触疲劳强度约束函数值 高速级大齿轮齿根弯曲强度约束函数值 低速级大齿轮齿根弯曲强度约束函数值 大齿轮顶圆与轴不干涉几何约束函数值 (3) 优化结果处理:经检验,最优点位于性能约束g,x)、g 2(X)和g 6(x)、g 12(X)、g 14(X)、 g i6(x)的交集上。

机械设计课程设计:二级圆锥-斜齿圆柱齿轮减速器设计

N =60n j =60×960×1×(3×8×300×10=4.1472×10 h

N =0.471×10 h

7)查教材10-19图得:K =0.89 K =0.9

8)齿轮的接触疲劳强度极限:取失效概率为1%,安全系数S=1,应用公式(10-12)得:

[ ] = =0.89×650=578.5

2、按齿面接触疲劳强度设计

设计计算公式:

≥

(1)、确定公式内的各计算值

1)试选载荷系数 =1.8

2)小齿轮传递的转矩 =95.5×10 × =49.24KN.Mm

3)取齿宽系数

4)查图10-21齿面硬度得小齿轮的接触疲劳强度极限 650Mpa大齿轮的接触疲劳极限 550Mpa

5)查表10-6选取弹性影响系数 =189.8

=arccos

因 值改变不多,故参数 , , 等不必修正.

(3)计算大.小齿轮的分度圆直径

d = =62

d = =248

(4)计算齿轮宽度

B=

(5)结构设计

小齿轮(齿轮1)齿顶圆直径为66mm采用实心结构

大齿轮(齿轮2)齿顶圆直径为252mm采用腹板式结构其零件图如下

图二、斜齿圆柱齿轮

设计计算及说明

=1.32

=61.4mm

=2.7 mm

=24.08

结果

=96.33

4)查取齿形系数查教材图表(表10-5) =2.6476, =2.18734

5)查取应力校正系数查教材图表(表10-5) =1.5808, =1.78633

6)查教材图表(图10-20c)查得小齿轮弯曲疲劳强度极限 =520MPa,大齿轮弯曲疲劳强度极限 =400MPa。

二级斜齿圆柱齿轮减速器传动机构的结构参数优化设计说明书VB

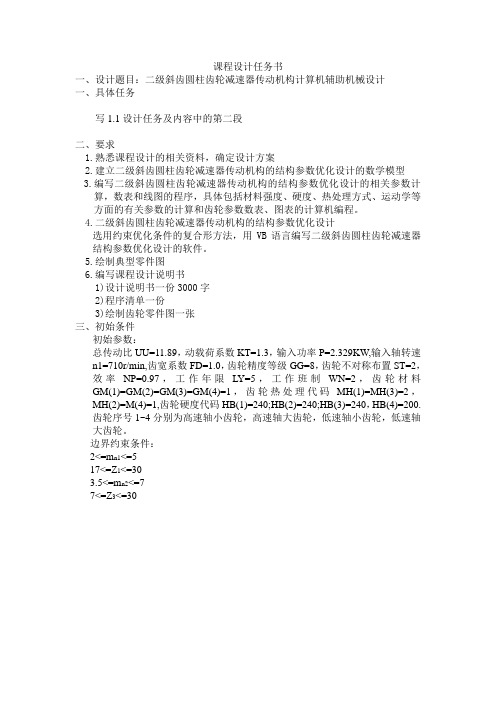

课程设计任务书一、设计题目:二级斜齿圆柱齿轮减速器传动机构计算机辅助机械设计一、具体任务写1.1设计任务及内容中的第二段二、要求1.熟悉课程设计的相关资料,确定设计方案2.建立二级斜齿圆柱齿轮减速器传动机构的结构参数优化设计的数学模型3.编写二级斜齿圆柱齿轮减速器传动机构的结构参数优化设计的相关参数计算,数表和线图的程序,具体包括材料强度、硬度、热处理方式、运动学等方面的有关参数的计算和齿轮参数数表、图表的计算机编程。

4.二级斜齿圆柱齿轮减速器传动机构的结构参数优化设计选用约束优化条件的复合形方法,用VB语言编写二级斜齿圆柱齿轮减速器结构参数优化设计的软件。

5.绘制典型零件图6.编写课程设计说明书1)设计说明书一份3000字2)程序清单一份3)绘制齿轮零件图一张三、初始条件初始参数:总传动比UU=11.89,动载荷系数KT=1.3,输入功率P=2.329KW,输入轴转速n1=710r/min,齿宽系数FD=1.0,齿轮精度等级GG=8,齿轮不对称布置ST=2,效率NP=0.97,工作年限LY=5,工作班制WN=2,齿轮材料GM(1)=GM(2)=GM(3)=GM(4)=1,齿轮热处理代码MH(1)=MH(3)=2,MH(2)=M(4)=1,齿轮硬度代码HB(1)=240;HB(2)=240;HB(3)=240,HB(4)=200.齿轮序号1~4分别为高速轴小齿轮,高速轴大齿轮,低速轴小齿轮,低速轴大齿轮。

边界约束条件:2<=m n1<=517<=Z1<=303.5<=m n2<=77<=Z3<=30目录未找到目录项。

一、设计题目二级斜齿圆柱齿轮减速器传动机构计算机辅助机械设计二、设计目的在学生学习基础理论课和专业基础课程的基础上,培养工科学生综合运用所学的知识进行计算机辅助机械设计训练的重要环节,是培养学生独立地分析和解决实际问题的能力的一次较全面的综合设计训练。

二级斜齿圆柱齿轮减速器设计书

二级斜齿圆柱齿轮减速器设计书一. 课程设计书设计课题:设计一用于带式运输机上的两级展开式圆柱齿轮减速器.运输机连续单向运转,载荷变化不大,空载起动,滚筒效率为0.96(包括滚筒与轴承的损失效率),减速器小批量生产,使用期限8年(300天/年),两班制工作,运输容许速度误差为5%,车间有三相交流,电压380/220V原始数据:表A二. 设计要求1.减速器装配图一张(A0或A1)。

2.零件工作图1~3张。

3.设计说明书1份。

三. 设计步骤1. 传动装置总体设计方案2. 电动机的选择3. 确定传动装置的总传动比和分配传动比4. 计算传动装置的运动和动力参数5. 设计V带和带轮6. 齿轮的设计7. 滚动轴承和传动轴的设计8. 键联接设计9. 箱体结构设计10. 润滑密封设计 11. 联轴器设计1.传动装置总体设计方案:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀, 要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V 带设置在高速级。

其传动方案如下:图一:(传动装置总体设计图)2.电动机的选择工作机有效功率:P =FV/1000=7000×1.1/1000=7.7kw总效率: η=η1×η1×η2×η2×η2×η3×η3×η4查表9.1(《机械设计课程设计》第三版 哈尔滨工业大学出版社 王连明 宋宝玉 主编)注:设计书中后面所要查表的数据都来自此书,不再加以说明。

如有数据来自其他书,设计书中会有说明。

η1(联轴器)=0.99 η2(轴承)=0.98 η3(齿轮)=0.98 η4(滚筒效率)=0.96 η=0.99×0.99×0.98×0.98×0.98×0.98×0.98×0.96=0.85电动机所需工作功率为: P =P/η=7.7/0.85=9.06kW卷筒转速: n =D π60v 1000⨯=40014.3 1.1601000⨯⨯⨯≈53r/min ,经查表按推荐的传动比合理范围,二级圆柱斜齿轮减速器传动比i =8~40。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二级斜齿圆柱齿轮减速机优化设计1. 题目二级斜齿圆柱齿轮减速机。

高速轴输入功率R=6.2kW ,高速轴转速n 1=1450r/min ,总传动比i Σ=31.5,齿轮的齿宽系数Φa =0.4;齿轮材料和热处理;大齿轮45号钢正火硬度为187~207HBS ,小齿轮45号钢调质硬度为228~255HBS 。

总工作时间不小于10年。

要求按照总中心距最小确定总体方案中的主要参数。

2.已知条件已知高速轴输入功率R=6.2kW ,高速轴转速n 1=1450r/min ,总传动比i Σ=31.5,齿轮的齿宽系数Φa =0.4。

3.建立优化模型3.1问题分析及设计变量的确定由已知条件求在满足使用要求的情况下,使减速机的总中心距最小,二级减速机的总中心距为:()()11123212112cos n n m z i m z i a a a β∑+++=+=其中1n m 、2n m 分别为高速级和低速级齿轮副的模数,1z 、3z分别为高速级和低速级小齿轮齿数,1i 、2i分别为高速级和低速级传动比,β为齿轮副螺旋角。

所以与总中心距a ∑相关的独立参数为:1n m 、2n m 、1z 、3z 、1i (2131.5i i =)、β。

则设计变量可取为:x=[1n m 2n m 1z 3z 1i β]T =[1x 2x 3x 4x 5x 6x ]T 3.2目标函数为()()()135********.52cos f x x x x x x x x =+++⎡⎤⎣⎦为了减速机能平稳运转,所以必须满足以下条件:12131253.56142216227815n n m m z z i β≤≤≤≤≤≤≤≤≤≤≤≤、、、5.8、3.3约束条件的建立3.3.1线性不等式约束条件()1120g x x =-≤ ()2150g x x =-≤ ()323.50g x x =-≤ ()4260g x x =-≤ ()53140g x x =-≤ ()63220g x x =-≤ ()74160g x x =-≤ ()84220g x x =-≤ ()955.80g x x =-≤ ()10570g x x =-≤ ()11680g x x =-≤ ()126150g x x =-≤3.3.2非线性不等式约束条件1)齿轮的接触应力不得大于许用应力值,得[]11H H σσ=≤[]22H H σσ=≤即[][]2331113121123323232222cos 08925cos 08925H n H n m z i K T mz i K Tαασϕβσϕβ-≥⨯-≥⨯2)齿轮的弯曲应力不得大于许用弯曲应力值,得[][]1111112121221.5F F n F F F K T bd m Y Y Y σσσσσ=≤=≤即[]()[]()132211111123222111111cos 031cos 03F n F n Y i m z K T Y i m z K T αασϕβσϕβ+-≥+-≥和[]()[]()332232232243224223221cos 031cos 03F n F n Y i m z K T Y i m z K T αασϕβσϕβ+-≥+-≥其中齿形系数的计算如下:21112222233324440.1690.0066660.00008540.1690.0066660.00008540.1690.0066660.00008540.1690.0066660.0000854Y z z Y z z Y z zY z z =+-=+-=+-=+-3)高速级齿轮和低速级齿轮不得发生干涉,得:()()232111112cos 0n n n m z i E m m z i β+-+-≥E 为低速轴轴线与高速级大齿轮齿顶圆之间的距离,单位为mm 。

大齿轮45号钢正火硬度为187~207HBS ,查表得计算可得[][]212518.75/H H N mm σσ==,小齿轮45号钢调质硬度为228~255HBS[][][][]213224153.5/141.6/F F F F N mm N mmσσσσ==== 高速轴输入功率R=6.2kW ,高速轴转速n 1=1450r/min ,计算可得12141690/40440/T N mm T i N mm ==、、查表可得:1212340.248 1.2040.2480.3020.2560.302======K 、K 、Y 、Y 、Y 、Y 、E=50mm整理可得:()()()()()()()()()()36331361352343314562425331561352243216565242175161252452186cos 3.079100cos 1.701100cos 9.9391010cos 1.7061031.50250cos 31.50cos 1.116g x x x x x g x x x x x g x x x x x g x x x x x x g x x x x x x x x x x g x x ----=-⨯≤=-⨯≤=-⨯+≤=-⨯+≤⎡⎤=++-+≤⎣⎦=-()()()4321352243219565241010cos 1.1711031.50x x x g x x x x x x --⨯+≤=-⨯+≤4.优化方法的选择由于该问题有6个设计变量,19个约束条件的优化设计问题,采用传统的优化设计方法比较繁琐,比较复杂,所以选用Matlab 优化工具箱中的fmincon 函数来求解此非线性优化问题,避免了较为繁重的计算过程。

5.数学模型的求解5.1.1将已知及数据代入上式,该优化设计的数学优化模型表示为:()()()1352456min 1131.52cos f x x x x x x x x =+++⎡⎤⎣⎦ Subject to:()()()()()()()()()()()()()()1121324253637484951051161263633136135234331456241520503.50601402201602205.807080150cos 3.079100cos 1.701100g x x g x x g x x g x x g x x g x x g x x g x x g x x g x x g x x g x x g x x x x x g x x x x x g --=-≤=-≤=-≤=-≤=-≤=-≤=-≤=-≤=-≤=-≤=-≤=-≤=-⨯≤=-⨯≤()()()()()()()()()()()253361352243216565242175161252452432186135224321956524cos 9.9391010cos 1.7061031.50250cos 31.50cos 1.1161010cos 1.1711031.50x x x x x g x x x x x x g x x x x x x x x x x g x x x x x g x x x x x x ----=-⨯+≤=-⨯+≤⎡⎤=++-+≤⎣⎦=-⨯+≤=-⨯+≤5.1.2运用Matlab 优化工具箱对数学模型进行程序求解首先在Matlab 优化工具箱中编写目标函数的M 文件 myfun.m,返回x 处的函数值f :function f = myfun(x)f=(x(1)*x(3)*(1+x(5))+x(2)*x(4)*(1+31.5/x(5)))/(2*cos(x(6))) 由于约束条件中有非线性约束,故需要编写一个描述非线性约束条件的M 文件myobj.m :function[c,ceq]=myobj(x)c=[2-x(1);x(1)-5;3.5-x(2);x(2)-6;14-x(3);x(3)-22;16-x(4);x(4)-22;5.8-x(5);x(5)-7;8-x(6);x(6)-15;(cos(x(6)))^3-3.079*10^(-6)*x(1)^3*x(3)^3*x(5);x(5)^2*(cos(x(6)))^3-1.701*10^(-4)*x(2)^3*x(4)^3;(cos(x(6)))^2-9.939*10^(-5)*x(1)^3*x(3)^3*(1+x(5));x(5)^2*(cos(x(6)))^2-1.706*10^(-4)*(31.5+x(5))*x(2)^3*x(4)^2;x(5)*(2*(x(1)+50)*(cos(x(6)))^2+x(1)*x(2)*x(5))-x(2)*x(4)*(x(5)+31.5);(cos(x(6)))^2-1.116*10^( -4)*x(1)^3*x(3)^2*(1+x(5));x(5)^2*(cos(x(6)))^2-1.171*10^(-4)*(31. 5+x(5))*x(2)^3*x(4)^2];ceq=[];最后在command window里输入:x0=[3;4;20;20;6;10];%给定初始值[x,fval,exitflag,output]=fmincon(@myfun,x0,[],[],[],[],[],[],@myobj) %调用优化过程5.1.3最优解以及结果分析运行结果如下图所示:由图可知,优化后的结果为:x=[2.0471 3.6059 18.5067 16 5.8 8]f(x)= 3.1742e+03圆整得:x=[2 3.5 19 16 5.8 8]f(x)= 3.1750e+036.结果对比分析如按常规设计,即x=[3 5 19 17 6.3 11],则中心距为470,相比中心距减少了32.5%。

说明优化结果是成功的。

7.总结体会做优化难点在各个约束的确定,特别是非线性约束,需要对减速机的知识有较深的认识,另外Matlab软件的运用也相当重要,使用过程当中难免出现问题,要能够解决过程中出现的问题。

在将约束写进Matlab command window时要细心,不然会出现很多问题,得不到正确的结果。

8.参考文献[1]濮良贵,纪名刚. 机械设计. 8版. 北京:高等教育出版社,2006.[2] 孙桓,陈作模,葛文杰. 机械原理. 7版. 北京:高等教育出版社,2006.[3]胡新华.单级圆柱齿轮减速器的优化设计【J】组合机床与自动化加工技术,2006(7)。