焦炉结构、尺寸

ZHJL6055D型6.05米捣固焦炉介绍

ZHJL6055D型捣固焦炉工艺及炉体介绍王永华杜景春崔国元(北京众联盛化工工程有限公司)摘要: ZHJL6055D型炭化室高度6.05米的大型捣固焦炉在山西立恒钢铁公司历经一年另四个月的施工安装已于2012年6月4日顺利装煤出焦。

山西潞宝集团300万吨/年焦化工程采用ZHJL6055D型大型捣固焦炉2#炉已在2012年9月15日投产。

这是继焦耐院6.25米捣固焦炉和武汉科大6米捣固焦炉之后又增加的一种6米以上捣固焦炉的炉型。

它的诞生给用户在资产投资,生产成本和操作技术方面提供了更多的选择余地,关键词 6.05米捣固焦炉特点炉体尺寸配套车辆1. 6.05m捣固焦炉开发背景北京众联盛化工工程有限公司2008年3月4日自主开发的国内第一座有鲜明特点的ZHJL5552D型捣固焦炉在山东邹平一次装煤试车成功,焦炉顺利投入运行,各项指标均达到设计要求。

它标志着一个宽炭化室薄炉墙新型捣固焦炉诞生了,特别是采用双集气管配置,解决了长期困扰炼焦行业的装煤消烟问题,为清洁生产和创造清洁环境做出巨大贡献。

2009年初,根据捣固焦炉的发展趋势和用户在投资,安全,操作等方面的要求,我公司在不断总结国内捣固焦炉尤其是4.3m捣固焦炉和5.5m捣固焦炉开发和生产经验,借鉴和吸收国外大型捣固焦炉的先进技术,并作了大量的资料收集和实践调研,同时进行了详细的6.05m捣固焦炉炉体设计计算,2010年完成了6.05M捣固焦炉炉体设计及模型制作,2011年完成山西立恒钢铁公司委托我们采用ZHJL6055D型大型捣固焦炉设计的150万吨/年焦化工程。

本大型捣固焦炉历经一年另四个月的施工安装已于2012年6月4日顺利装煤出焦。

目前我们设计中采用ZHJL6055D型大型捣固焦炉的山西潞宝集团300万吨/年焦化工程2#炉2012年6月14日上午点火烘炉,计划2012年9月出焦。

2.焦炉开发介绍2.1 炼焦行业现状及相关政策中华人民共和国工业和信息化部颁布的焦化行业准入条件规定“为促进焦化行业产业结构优化升级,规范市场竞争秩序,依据国家有关法律法规和产业政策要求,按照“总量控制、调整结构、节约能(资)源、保护环境、合理布局”的可持续发展原则,特制定本准入条件。

JN70-2型介绍

尺寸 6980 1400 450 475 425 50 16960 95 48 1050 480 1650 34 19

2×55孔JNX70-2型焦炉平面布置

JNX70-2型焦炉的焦炉机械配置图

余煤斗

余煤斗秤量传感器

e

燃烧室砌体结构

炭化室墙面和立火道分隔墙的连接处,砖型设计增加了此 处砖的抗剪断面 立火道分隔墙增加了纵向和横向两种沟舌,连通两火道间 的直缝一律改为工形缝保证了砌体的整体性和严密性

序 号 1 2 3 4 5 6 7 8 9 10 11 12 13 14

名称 炭化室高度(mm) 炭化室中心距(mm) 炭化室宽度(平均)(mm) (焦侧)(mm) (机侧)(mm) 炭化室锥度(mm) 炭化室长度(mm) 炭化室墙厚(mm) 炭化室容积(m3) 加热水平高度(mm) 立火道中心距(mm) 炉顶厚度(mm) 立火道个数 结焦时间(h)

加热交换系统

焦炉加热设有富煤气加热和贫煤气加热两套系统: 用富煤气(焦炉煤气)加热时,采用下喷式煤气加热设施; 用贫煤气(混合煤气)加热时,采用侧入式煤气加热设施; 加热煤气从外部管道架空引入焦炉地下室 (每个炉组设置一个混 合站,每座焦炉设 置一个预热站,混合站及预热站布置在焦炉机侧的外部管廊下 ) ; 煤气管道低压事故时,自动切断加热煤气,并向煤气管道冲入氮气; 主要煤气设备直径 焦炉煤气交换旋塞 DN100 焦炉煤气调节旋塞 DN100 孔板盒 DN100 混合煤气调节旋塞 DN210 混合煤气孔板盒 DN210 混合煤气阀有效直径 φ210

焦炉加热用的煤气、空气和燃烧后的废气在加热系统内的流向由液

压交换机驱动交换传动装置来控制;

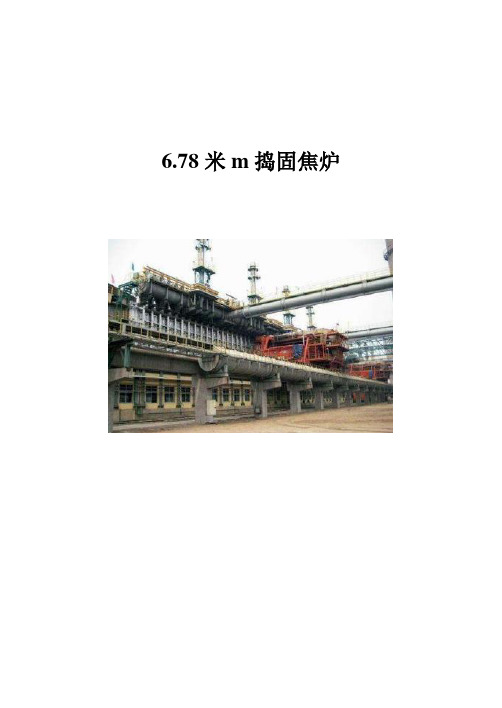

6.78m捣固焦炉

6.78米m捣固焦炉

化工设计院开发的6.78米m捣固焦炉

由化工设计院工程技术有限公司依据储备和XX煤焦公司公司的要求,决定为XX煤焦公司二期工程项目开发建设4座70孔,炭化室高6.78米m 的大型捣固焦炉及建设与其配套的生产设施、公用设施及辅助设施等。

年产焦碳在220万吨。

1.化工设计院对大型捣固焦炉进行了科学的总结,其特性如下:

1)煤饼从机侧装入炭化室;

2)煤饼上的荒煤气流通通道小;

3)炭化室锥度小;

4)装煤期间煤饼和炭化室墙面有空隙,装煤后很快消失;

5)煤饼和炭化室墙砖间有空隙;

6)机、焦侧煤饼头部有斜度;

7)焦侧煤饼头部倒塌,将被推到焦侧炉门处;

8)机侧炉头炭化室墙面温度波动大;

9)煤饼密度均匀,水分稳定;

10) 结焦时间达到2/3时,煤饼开始收缩;

11) 从结焦初期到相当长的结焦时间里,炭化室墙面承受很高的侧压。

2.炼焦车间布置

炼焦车间新建4×70孔炭化室高6.78米m超大型捣固焦炉,四座焦炉(3号、4号、5号、6号)布置在一条中心线上。

3号、4号焦炉组成一个炉组,5号、6号焦炉组成一个炉组,两个炉组之间设有独立的中控楼,除电力控制室和液压交换机室外,其余功能房间如中控室、休息室、办公室、洗手间、变送器室、自动放散点火装置控制室和集控室等各房间都布置在中控楼内。

在两炉组之间机侧设一个双曲线斗槽的煤塔及两条带有卸料小车的输送皮带。

焦炉端部设炉端台,在3号和6号焦炉端台的端部分别设置10吨电动葫芦一台,炉端台顶层设炉顶工人休息室,二间层设推焦杆托煤板实验站、事故煤槽和炉门修理站,底层设工具间、灰浆搅拌站和事故煤槽内煤料的输。

7.63m焦炉炉体结构

7.63m焦炉炉体结构7.63m焦炉*内首次完全从德国Uhde公司引进,其先进的炼焦工艺技术,代表了当今世界炼焦技术发展的方向,集中了炼焦工艺、焦炉机械、焦炉自动控制等方面的先进技术,具有国际领先水平。

7.63m焦炉炭化室高7.63m(热态),双联火道、多段加热、同位燃烧、分格式蓄热室,混合煤气侧入、焦炉煤气下喷的复热式超大型焦炉。

太原钢铁集团公司焦化厂一期建设的一座1×70孔7.63m焦炉,包括焦炉炉体、煤塔、湿式熄焦塔、熄焦沉淀池、加煤、推焦、拦焦、除尘等设备。

焦炉上装有三个荒煤气集气管对炼焦过程中产生的荒煤气进行收集,并通过吸入管把收集来的荒煤气吸入到现有的煤气净化设置中。

本文拟从焦炉炉体各部位的结构特点和砖型特点进行加以介绍。

1.主要结构特点1.1每个炭化室下面对应一个空气蓄热室和一个煤气蓄热室,在机、焦侧方向分成十八格;1.2分段加热使斜道结构复杂,砖型多。

通道内无胀缝使斜道严密,防止斜道区上部高温事故的产生;1.3燃烧室由36个共18对双联火道组成,同位燃烧,三段加热结构。

在每对火道隔墙间下部设循环孔,将下降火道的废气吸入上升火道的可燃气体中,用此两种方式拉长火焰,达到高向加热均匀的目的;1.4蓄热室无中心隔墙,仅在焦侧设置烟道,由于3段燃烧加热和废气循环,煤气燃烧充分,炉体高向加热均匀,废气中氮氧化物含量低≤500mg/Nm3,达到国家环保标准控制要求;1.5炉体材质全按照德国DIN标准,多达19种,全炉共设置六次满铺滑动层。

蓄热室机、焦侧方向分成十八格,煤气蓄热室与空气蓄热室相间配置,其下部配备两个与其相同的水平烟道,每个水平烟道又通过格子砖支撑墙沿炭化室长度方向分成两格,作为供空气、混合煤气、排废气用,水平烟道不设置衬砖。

因而要求互相之间严密不串漏,因水平烟道存在着气体交换,温度变化,而蓄热室下部温度较低,整个蓄热室下部(1-21层)采用耐急冷急热的半硅砖(E65)砌筑,上部使用硅砖(SI-KN),接缝位置设置滑动层。

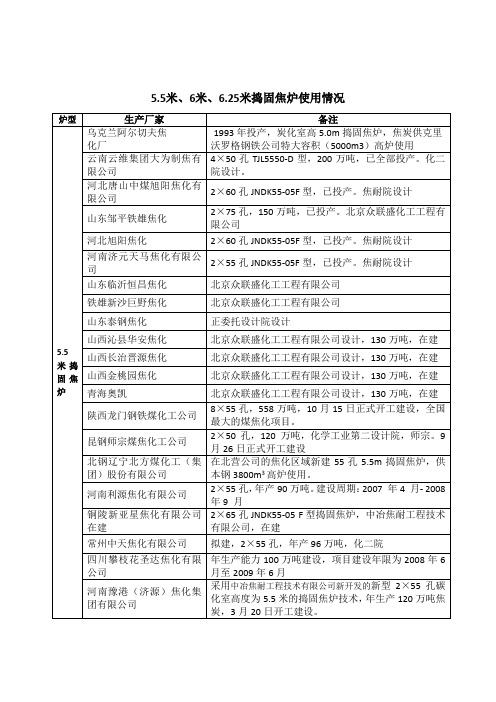

大型捣固焦炉资料

5.5米、6米、6.25米捣固焦炉使用情况6m捣固焦炉中鸿煤化有限公司年产260万吨焦炭项目一期工程建设的2*60孔炭化室高6m大型捣固焦炉,年产干全焦132万吨。

在国内属首座建成投产的6m捣固焦炉于2010年4月15日15时10分2#炭化室开始装煤;16日22时零9分推出第一炉焦炭。

该捣固焦炉炭化室长15980mm;高6000mm;平均宽500mm;锥度30mm;中心距1400mm;焦炉炉墙的极限侧负荷达10kpa ,加热水平高度805mm,采用12孔薄壁格子砖。

煤饼几何尺寸15140/14940*5800*450/430,煤饼体积38.882m3,煤饼高宽比13.18,单孔装干煤量42.22t,单孔产焦量31.67t,焦炉周转时间22.5h,每孔年产干焦炭12330t。

2*60孔捣固焦炉炉组配置60锤捣固机(其中4锤备用),捣固侧装煤车、推焦车2台(左右型各1台),炉顶导烟车2台(其中备用一台),拦焦车、熄焦车、电机车各2台(其中各备用1台),摇动给料机18台。

仅一套30锤固定式捣固机为德国制造进口,其余车辆等机械设备均为国内制造。

采用二轨式除尘拦焦车,设有装煤除尘地面站和推焦除尘地面站。

采用湿法熄焦,预留一套140t/h 干熄焦装置和牵车台位置。

捣固煤塔贮量为3000t.,在焦侧设置一座高125m烟囱,集气管布置在焦侧(焦炉与化产之间安全距离符合2008新版《焦化安全规程》之规定),采用双吸气管。

一组2痤60孔捣固焦炉用硅砖约23450吨6米捣固焦炉1、河南中鸿集团6米捣固焦炉(2号炉已完成炉体砌筑),计划明年1月份烘炉。

目前平煤集团已相对控股了该项目(占41%股权),建设过程已提速,1号炉建设也启动了,已完成炉体耐火砖订货。

武汉科技大学设计研究院设计的,拥有完全自主知识产权,并已得到专利授权。

炭化室中心距1400,炭化室平均宽500,锥度30,其余尺寸与6米顶装差不多,但加热水平做了调整。

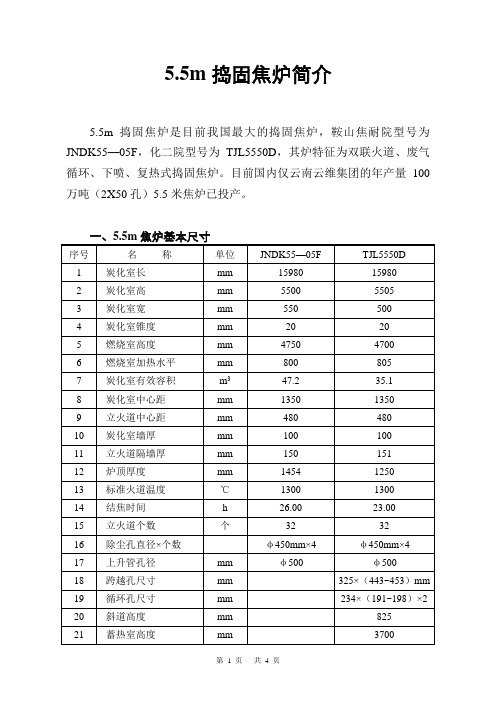

5.5m捣固焦炉简介

5.5m捣固焦炉简介5.5m捣固焦炉是目前我国最大的捣固焦炉,鞍山焦耐院型号为JNDK55—05F,化二院型号为TJL5550D,其炉特征为双联火道、废气循环、下喷、复热式捣固焦炉。

目前国内仅云南云维集团的年产量100万吨(2X50孔)5.5米焦炉已投产。

二、工艺参数(以公称能力100万吨/年干全焦规模计算)焦炉组数:2×50孔精煤堆比重(干):1.0t/m3煤饼尺寸(长×宽×高):15000×450×5200mm煤饼重量:35.1t焦炉周转时间:23hr产量计算:Q=365×24×2×50×35.1×0.75×0.97/23=97.26万吨/年三、焦炉的砖用量(1×50孔)四、焦炉机械(2×50孔)装煤推焦机2台720t/台除尘拦焦机2台216t/台熄焦车1台92t/台电机车1台45t/台导烟车2台85t/台24锤捣固机2台90t/台(固定)液压交换机2套 5.5/套五、焦炉新技术的应用1、蓄热室封墙内设计30mm厚硅酸钙隔热板,蓄热室外封墙设计50mm厚的复合硅酸盐整体面外加海泡石抹面,既减少了封墙漏气,又减少了热损失,改善了炉头加热,改善了操作环境。

2、在炉顶区和焦炉基础中采用强度大、隔热效率高的漂珠砖和高强度隔热砖,代替了传统焦炉采用的红砖和普通隔热砖,确保炉项表面层平整、严密,降低了炉顶面和焦炉顶板温度,改善了操作环境。

3、焦炉装煤过程产生的大量烟尘,采用炉顶导烟车收焦烟尘,送至地面站焚烧洗涤后达标排放。

4、出焦采用出焦地面站除尘工艺,除尘效率高,减少污染环境。

5、熄焦塔采用折流板除尘,预留干熄焦位置。

6、炉门采用新型弹簧炉门,加强炉门严密性,与敲打刀边炉门相比,显著减少炉门无组织排放。

近年来,焦炉不断向大型化、高效化、自动化、环保化发展,焦炉发展的主要标志是大容积,致密硅砖,提高火道温度,提高热效率及操作控制的自动化。

5m捣固焦炉简介

阻力 1.14 29.09

6.54 4.33 10.83

小计

51.93

浮力 41.95 7.58 1.64 23.08 0.76 2.15

77.16

(2)焦炉各部位的压力表(Pa)

上升气流

部位

压力

小烟道中心

-44.56

篦子砖底部

-45.24

篦子砖上部

-46.85

蓄热室顶部空间

-28.67

立火道底部

-60.19

立火道隔墙厚度 151mm

斜道部分高度 825mm

蓄热室高度 3700mm

蓄热室宽度 415mm

蓄热室主墙厚 290mm

蓄热室单墙厚 230mm

蓄热室格子砖高度 2750mm

1

炉窑公司-焦化-005

蓄热室层数 22 层 1.2 焦炉各部位的构成

(1)焦炉基础砌砖。焦炉基础砌砖共 4 层,总厚度 240mm。采用强度大、隔热效率 高的漂珠砖和高强隔热砖砌筑,以降低焦炉顶板温度、改善操作环境和减少热量损失。

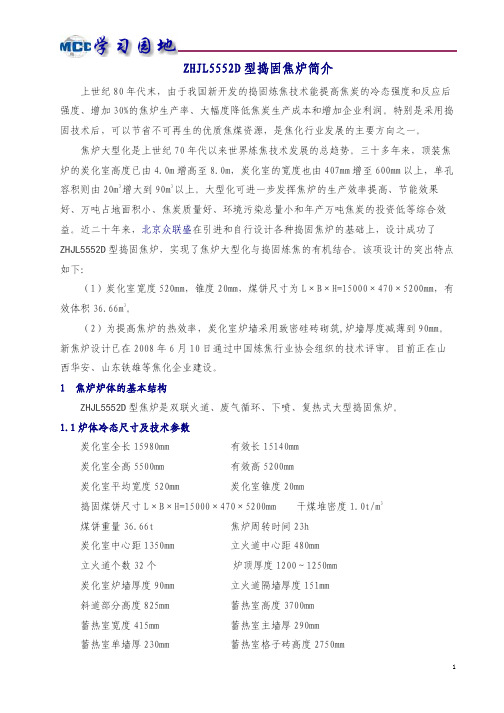

ZHJL5552D 型捣固焦炉,实现了焦炉大型化与捣固炼焦的有机结合。该项设计的突出特点

如下:

(1)炭化室宽度 520mm,锥度 20mm,煤饼尺寸为 L×B×H=15000×470×5200mm,有

效体积 36.66m3。

6.25m捣固焦炉解析

中冶焦耐开发的6.25m捣固焦炉于振东戴成武张长青陈海文王明登杨俊锋马小波中冶焦耐工程技术有限公司中冶焦耐开发的6.25m捣固焦炉由中冶焦耐工程技术有限公司在2007年初依据储备和唐山佳华公司的要求,决定为唐山佳华二期工程项目开发建设4座46孔,炭化室高6.25m 的大型捣固焦炉及建设与其配套的生产设施、公用设施及辅助设施等。

年产焦碳在220万吨。

6月25日,中冶焦耐公司董事长于振东和唐山佳华董事长张希文在鞍山就6.25m捣固焦炉总承包合同正式签字,并确定佳华工程将于2008年7月18日投产,现在土建工程已开始建设,大型设备及耐火材料业已采购完毕。

此举标志着拥有自主知识产权,目前世界上炭化室高度最高,单孔炭化室容积最大,技术水平最先进,自动化程度最高,环保设施最完善的超大型捣固焦炉在中国唐山佳华开始建设。

是中冶焦耐继开发出7m顶装焦炉之后的又一壮举和里程碑。

1.中冶焦耐对大型捣固焦炉进行了科学的总结,其特性如下:1)煤饼从机侧装入炭化室;2)煤饼上的荒煤气流通通道小;3)炭化室锥度小;4)装煤期间煤饼和炭化室墙面有空隙,装煤后很快消失;5)煤饼和炭化室墙砖间有空隙;6)机、焦侧煤饼头部有斜度;7)焦侧煤饼头部倒塌,将被推到焦侧炉门处;8)机侧炉头炭化室墙面温度波动大;9)煤饼密度均匀,水分稳定;10) 结焦时间达到2/3时,煤饼开始收缩;11) 从结焦初期到相当长的结焦时间里,炭化室墙面承受很高的侧压。

2.炼焦车间布置炼焦车间新建4×46孔炭化室高6.25m超大型捣固焦炉,四座焦炉(3号、4号、5号、6号)布置在一条中心线上。

3号、4号焦炉组成一个炉组,5号、6号焦炉组成一个炉组,两个炉组之间设有独立的中控楼,除电力控制室和液压交换机室外,其余功能房间如中控室、休息室、办公室、洗手间、变送器室、自动放散点火装置控制室和集控室等各房间都布置在中控楼内。

在两炉组之间机侧设一个双曲线斗槽的煤塔及两条带有卸料小车的输送皮带。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制造工艺复杂成本高。目前大中型焦炉基本上均采用异型砖。

•

异型砖有厚壁六孔格子砖和薄壁九孔格子砖两种。厚壁六

孔格子砖壁厚21毫米,孔宽19毫米;薄壁九孔格子砖壁厚15

毫米,孔径15毫米,其蓄热面积比厚壁增加20%,当其他条件

相同时废气温度比厚壁将降低40~50℃,炼焦耗热量减少大约

12千卡/公斤。

• 4、隔墙 中心隔墙处于蓄热室长向中间位置,将蓄热室按机、 焦侧隔开;单墙是相邻蓄热室同向气流的隔墙;主墙是不同气 流蓄热室的隔墙。主墙砖一般为异型砖砌筑,下喷式焦炉的砖 煤气道在主墙内通过。

• 炉体伸长量是决定焦炉使用寿命的重要指标,而影响炉体 伸长的因素关键在硅石英晶型转化的深度,石英、鳞石英 在硅砖生产过程中转化好的可达65~80%,这样硅砖真密 度可达到2.30~2.32,残余膨胀量很小,炉体伸长量可以 稳定在烘炉结束时的膨胀量。若硅砖中鳞石英化能达到 50~70%,30~20%的方石英,则就能基本满足焦炉使用 寿命达到25~30年的要求。

陷隐患,各种护炉铁件能起可靠保护作用,主要计器、仪表齐

全并能正常运行,安全防护装置完整可靠,已有的环保设施正

常运行,各项指标符合下列要求。

• 燃烧室砌体的炉头,由于温度变化剧烈,容易产生裂缝,剥落 和变形。故炉头适宜用耐急冷急热性好的高铝砖。

• 三、斜道区

• 斜道区位于炭化室及燃烧室下面,蓄热室上面,是焦炉加热系统 的一个重要部位,结构复杂,温度也较高。

• 斜道区内燃烧室与蓄热室相联通的通道称为斜道。进入燃烧室的 空气及排出的废气均通过斜道。下喷式焦炉的垂直砖煤气道通过 斜道区把加热用的焦炉煤气导入立火道内进行燃烧。

焦炉使用的主要耐火材料的性能

• 4.硅砖对盐类和焦化产品的侵蚀,具有较高的抵抗性能。 • 5.硅砖在升温的过程中,体积的大量膨胀是集中在400

度以前,再升温时,膨胀增量减缓,900度以后,体积 变化更小;曲线趋向水平,达到适应在焦炉正常生产时, 炉体变化处于比较稳定的温度区间。 • 6.硅砖缺点:是在900度以下的低温阶段,热稳定性差。 因此炭化室炉头部位如用硅砖,在长期生产过程中,砌 体很容易碎裂破损。 • 由于硅砖有上述优点,所以在大、中型焦炉的炭化 室(炉头除外)、斜道、蓄热室单、主墙(在小烟道部 位必须有粘土衬砖的保护)等主要部位一般都用硅砖砌 筑。

•

大中型焦炉的蓄热室墙,一般都用荷重软化点较高的硅砖

砌筑,以便发挥硅砖焦炉的最大生产能力。

• 5、封墙 它是封闭机焦侧两端蓄热室的墙,因蓄热室内处于 负压,封墙应当严密而隔热,如果不严密,外部冷空气就会吸 入蓄热室,使端部格子砖温度降低,当用高炉煤气加热时,有 使高炉煤气燃烧从而降低炉头温度。如果隔热不好,蓄热室的 热量又会通过封墙往外散失,从而降低热工效率并恶化蓄热室 走廊操作环境。

与方孔型两种,我国自行设计的58型、66型及大容积焦炉均采 用扩散式圆孔型箅子砖。

• 3、格子砖 它是热交换的介质,由于气流冷热变化频繁而剧 烈,因此均采用耐急冷急热性能较好的粘土耐火材料制成。

•

格子砖的砖型有条形和异型两种,异型砖具有阻力小,蓄

热面积大,热工效率高,清扫方便,更换容易等优点;缺点是

aa

• 六、焦炉基础平台,烟道与烟囱

•

焦炉炉顶平台位于焦炉地基之上。在焦炉炉

幅方向的两端部都设有钢筋土的抵抗墙,抵抗墙

上留有纵拉条孔。焦炉砌在顶板基础平台之上,

依靠抵抗墙及纵拉条紧固炉体。

•

烟道与烟囱虽不属于焦炉砌体的组成部分,

炉体燃烧产生的废气通过烟道由烟囱排出。

焦炉等级标准

•

特级、一级、二级焦炉为完好焦炉:炉体完整,无重大缺

• 在每个火道内煤气与空气斜道口都装有调节砖。下喷式焦炉有 垂直砖煤气道口

• 燃烧室砌体的炉头,由于温度变化剧烈,容易产生裂缝,剥落 和变形。故炉头适宜用耐急冷急热性好的高铝砖。

• 加热水平:燃烧室与炭化室顶面标高差称为加热水平。

• 其目的是为了在上部与下部焦炭同时成熟的条件下,保持适当 的炭化室顶部空间温度。

•

高铝砖的耐火度(1750~1790℃)及荷重软化温度

(1420~1500℃)均比粘土砖高,质密,抗渣性较好。

•

现代大型焦炉采用直缝外炉头,采用高铝砖砌筑。

因炭化室炉头操作条件较差,高铝砖的抗渣、抗磨、冷热

急变的性能较好。

TJL4350D型焦炉砖量用量(1*63孔)

名称

砖 号(个)

砖 量(吨)

硅砖

• 燃烧室由若干火道组成,以便于控制从机侧到焦侧的温度分布。 同时,相邻火道隔墙也起着增加焦炉结构强度的作用。对于双 联火道带废气循环的焦炉,每对火道的隔墙上部有跨越孔,下 部有废气循环孔。废气循环是改善焦炉高向加热的主要措施之 一。

• 在每个火道内煤气与空气斜道口都装有调节砖。下喷式焦炉有 垂直砖煤气道口

•

炼焦煤一般由装煤孔装入炭化室。捣固式焦炉是

将预先捣制成的煤饼由机侧炉门推进炭化室。

•

双集气管焦炉每个炭化室有两个上升管孔,单集

气管只有一个上升管孔。

• 焦炉炉顶一般都用粘土砖砌成。为了减少散热和 改善炉顶操作条件,在炉顶区没有孔洞或不承受压力 的部位,用绝热砖砌筑。炉顶表面应用耐磨性好的缸 砖砌筑。

焦炉结构、尺寸

焦炉用耐火材料的性质

耐火材料:耐火度在1580度以上的物料。 焦炉用砖的要求: 1.焦炉是连续生产的大型工业窑炉,投产后要连续生产几十年,

因此要求耐火材料能长期在高温下操作而不改变其主要性 能。 2.耐高温,并能在正常生产条件下,适应焦炉温度周期性变 化。 3.炭化室部位的砖,应具有抵抗煤、焦灰份及荒煤气中各种 焦化产品侵蚀的能力。

197

5810.5

粘土砖

96

3521.66

高铝砖

6

84.8

缸砖

6

164.92

隔热砖

2

186.75

红砖

1

646.49

耐火砖号共计305个,其中异型砖295个。一座焦炉耐火砖总量为9581.9吨。

现代焦炉分类

• 1.按加热火道组合特点分类

• 两分式 燃烧室的火道按机、焦侧分成两部分,一侧是上升气 流,另一侧是下降气流。在立火道顶有一水平焰道相联。如66 型焦炉。

(3)线膨胀曲线近似一条直线,在1000 ℃时的线膨胀率约 为0.6 ~0.7%,约为硅砖的50%。在1200 ℃后,继续升 温时,其体积又将由膨胀所达到的最大值开始收缩。粘土砖 的残存收缩性能,将导致砌体灰缝的松裂,这对砌体是不利 的。

(4)导热率随温度的升高而增大。在1000 ℃时约为1.1千卡 /米·时·度,在1300 ℃时增大到1.38千卡/米·时·度。比硅 砖的导热率一般小15~25%。

• 加热水平:燃烧室与炭化室顶面标高差称为加热水平。 • 其目的是为了在上部与下部焦炭同时成熟的条件下,保持适当的

炭化室顶部空间温度。 • 燃烧室由若干火道组成,以便于控制从机侧到焦侧的温度分布。

同时,相邻火道隔墙也起着增加焦炉结构强度的作用。对于双联 火道带废气循环的焦炉,每对火道的隔墙上部有跨越孔,下部有 废气循环孔。废气循环是改善焦炉高向加热的主要措施之一。

不小于

24(25)

炉底,炉壁砖

29.4(25)

其他) 2.34

炉壁

不大于

(≤2.35)

其他部位用砖

不大于

2.36

• 硅砖的质量对焦炉炉体膨胀的影响:

• 上述指标中,硅砖真密度是评定硅砖质量的关键指标,真 密度的大小直接影响焦炉的年膨胀量与焦炉炉体的完好率。 真密度大必将造成焦炉的早衰,影响生产正常运行和热修 维护量的增加,对进一步提高焦炉技术装备水平增加了难 度。

• 蓄热室封墙一般用粘土砖和绝热砖砌筑,封墙与蓄热室墙间 设有膨胀缝。在封墙外面抹一层石棉和粘土砖混合的灰层,以 减少散热损失。

• 五、炉顶

•

炼焦炉炭化室盖顶砖以上的部位称为炉顶区。在

该区有装煤孔,上升管孔,看火孔,烘炉孔及烘炉道,

拉条沟等。

•

烘炉孔只是在烘炉时使用,在焦炉即将投产以前,

用涂有泥浆的塞子砖堵严。

• 蓄热室主要由小烟道、箅子砖、格子砖、隔墙、封墙等组成。

• 1、小烟道 小烟道位于蓄热室的底部,是蓄热室联接废气 盘的通道。小烟道内温度变化剧烈,波动幅度达300~400℃。 因此,在硅砖小烟道内衬以粘土砖,以保护硅砖砌体。

• 2、箅子砖 其作用主要是通过箅子砖孔径的改变,使气流 沿蓄热室长度方向,根据加热要求合理分配,箅子砖有圆孔型

焦炉使用的主要耐火材料的性能

• 硅砖特点: • 1.荷重软化温度与耐火度相比,只低80度左右。因此,硅

砖能在接近荷重软化温度的条件下,结构本身不发生变 化,可使用的温度较高。 • 2.荷重软化温度较高,一般在1620~1640度以上。在焦 炉上使用时,燃烧室温度可以提高;同时,硅砖具有较 好的导热性能。因此使用硅砖能够提高焦炉的生产能力。 • 3.随温度的升高,硅砖体积一直是膨胀的,没有残余收 缩。所以在烘炉和生产过程中,能够比较好地保持焦炉 砌体的严密性。

• 双联式 燃烧室中每相邻火道成一对,一个是上升气流,另 一个是下降气流。58型、80型及现代大容积焦炉。

• 2.按加热方法分类

• 从炉体结构上只能用一种煤气加热的称单热式。它又可分为焦 炉煤气单热式和高炉煤气单热式。可用两种煤气加热的称为复 热式。

• 3.按焦炉煤气供给方式

• 侧入式即焦炉煤气由焦炉两侧水平砖煤气道进入立火道。下喷 式是焦炉煤气由炉下经垂直砖煤气道进入立火道。

粘土砖在大、中型焦炉上,一般用作炉顶砌砖、小烟 道衬砖、蓄热室花格子砖等;在中、小型焦炉上,也常用作 蓄热室砌砖(66型及70型)或全炉砌筑(红旗三号)。实 践证明:当炭化室使用粘土砖时,立火道的标准温度,最好 控制在1050或1100 ℃以下,否则将加速炉体的损坏。