风险矩阵法详细 (2).doc

风险矩阵分析法

风险矩阵分析法标题:风险矩阵分析法引言概述:风险矩阵分析法是一种常用的风险管理工具,通过将风险的概率和影响程度综合考虑,帮助组织识别、评估和应对各种风险。

本文将详细介绍风险矩阵分析法的原理、应用、优势、不足以及实际操作步骤。

一、原理1.1 风险概率和影响程度的定义:风险概率指的是某一风险事件发生的可能性,影响程度则是该风险事件发生后对组织造成的损失程度。

1.2 风险矩阵的构建:风险矩阵是一个二维矩阵,横轴表示风险概率的等级,纵轴表示影响程度的等级,矩阵的每个单元格代表了一个具体的风险水平。

1.3 风险评估方法:通过将具体风险事件对应到风险矩阵中的相应位置,可以确定该风险事件的风险等级,从而有针对性地采取措施应对。

二、应用2.1 风险识别:通过风险矩阵分析法,可以系统地识别和分类各种潜在风险,帮助组织更好地了解可能面临的风险。

2.2 风险评估:将风险事件映射到风险矩阵中,可以清晰地看到不同风险事件的风险等级,有助于制定相应的风险管理策略。

2.3 风险应对:根据风险矩阵的结果,可以有针对性地制定风险应对方案,降低风险发生的可能性和影响程度。

三、优势3.1 直观性:风险矩阵以图形的方式展示风险信息,直观易懂,有助于组织成员快速理解和应对风险。

3.2 综合性:风险矩阵考虑了风险概率和影响程度两个维度,能够综合评估风险事件的重要性,帮助组织做出决策。

3.3 灵活性:风险矩阵可以根据具体情况进行调整和定制,适用于不同行业和领域的风险管理需求。

四、不足4.1 主观性:风险概率和影响程度的评估往往受到主观因素的影响,可能导致结果的不确定性。

4.2 精度:风险矩阵分析法在量化风险方面存在一定的局限性,无法精确地预测风险事件的发生概率和影响程度。

4.3 依赖性:风险矩阵的有效性取决于对风险概率和影响程度的准确评估,如果评估不准确,可能导致风险管理措施的不足或过度。

五、实际操作步骤5.1 确定风险事件:首先需要明确组织可能面临的各类风险事件,包括内部和外部因素。

矩阵风险评价法 (2)

矩阵风险评价法引言概述:矩阵风险评价法是一种常用的风险评价方法,通过构建风险矩阵来对不同风险进行评估和分类。

这种方法可以匡助组织更好地识别和管理风险,从而提高项目或者业务的成功率。

本文将介绍矩阵风险评价法的原理、优势、应用范围、步骤和注意事项。

一、原理1.1 风险矩阵:矩阵风险评价法主要基于构建一个风险矩阵,将风险的可能性和影响程度进行量化,以便更好地理解和评估风险。

1.2 风险评估标准:通过设定不同的评估标准,将风险分为不同等级,从而有针对性地采取相应的应对措施。

1.3 风险分类:将不同风险按照其可能性和影响程度进行分类,有助于组织对风险的重点关注和管理。

二、优势2.1 直观易懂:矩阵风险评价法通过简单的矩阵图表展示风险情况,使人们更容易理解和识别风险。

2.2 便于比较:通过对不同风险进行量化和分类,可以更容易地进行风险之间的比较和优先级排序。

2.3 风险管理:矩阵风险评价法可以匡助组织更有效地管理风险,及时采取相应的风险控制和应对措施,减少潜在损失。

三、应用范围3.1 项目管理:在项目实施过程中,可以利用矩阵风险评价法对项目风险进行评估和管理,确保项目顺利完成。

3.2 企业经营:企业在经营过程中也面临各种风险,可以通过矩阵风险评价法对企业风险进行评估和控制,保障企业可持续发展。

3.3 金融投资:金融领域的投资活动存在较大风险,利用矩阵风险评价法可以匡助投资者更准确地评估风险,做出理性的投资决策。

四、步骤4.1 确定评估标准:首先确定评估风险的标准和指标,包括可能性和影响程度等。

4.2 评估风险:将不同风险按照评估标准进行量化评估,得出风险矩阵。

4.3 制定应对措施:根据风险矩阵的结果,制定相应的风险管理计划和应对措施,以降低风险发生的可能性和影响程度。

五、注意事项5.1 数据准确性:在进行风险评估时,需要确保所使用的数据准确可靠,以确保评估结果的有效性。

5.2 风险更新:风险是动态变化的,需要定期更新风险评估,及时调整风险管理策略。

风险矩阵分析法

风险矩阵分析法风险矩阵分析法是一种常用的风险评估工具,用于匡助组织识别和评估潜在风险,并制定相应的应对措施。

本文将详细介绍风险矩阵分析法的基本原理、步骤和应用,并结合实例进行说明。

一、基本原理风险矩阵分析法基于风险的概率和影响两个维度,通过将风险按照这两个维度进行分类和评估,以确定其优先级和相应的应对策略。

概率表示风险事件发生的可能性,影响表示风险事件对组织目标的影响程度。

二、步骤1. 确定评估指标:根据组织的具体情况,确定评估风险的指标,如概率和影响的划分标准。

2. 评估风险概率:对每一个风险事件,根据相关数据和经验判断,评估其发生的概率。

可以使用定性或者定量方法进行评估,如专家判断、历史数据分析等。

3. 评估风险影响:对每一个风险事件,根据其发生后可能对组织造成的影响进行评估。

影响可以分为财务、法律、声誉等多个方面,根据实际情况选择相应的评估指标。

4. 绘制风险矩阵:将评估得到的风险概率和影响值绘制在二维图表上,形成风险矩阵。

通常将概率分为低、中、高三个等级,将影响分为轻微、中等、严重三个等级。

5. 确定风险优先级:根据风险矩阵中的位置,确定每一个风险事件的优先级。

普通来说,位于高概率和严重影响区域的风险事件优先级最高。

6. 制定应对策略:根据风险优先级,制定相应的应对策略。

对于高优先级的风险事件,需要采取更加积极和有效的措施进行控制和管理。

三、应用实例以某创造企业为例,使用风险矩阵分析法评估其生产线故障的风险。

1. 确定评估指标:概率指标按照低(10%以下)、中(10%~30%)、高(30%以上)划分,影响指标按照轻微、中等、严重划分。

2. 评估风险概率:根据历史数据和专家判断,评估故障发生的概率为中(20%)。

3. 评估风险影响:故障发生后可能导致生产线停工,影响生产进度和客户交付,评估影响为严重。

4. 绘制风险矩阵:将评估得到的概率和影响绘制在二维图表上,该风险事件位于中概率和严重影响的区域。

风险矩阵分析法

风险矩阵分析法风险矩阵分析法是一种常用的风险评估工具,它通过将风险的可能性和影响程度综合考虑,将风险进行分类和评估,从而帮助决策者更好地了解和处理风险。

本文将详细介绍风险矩阵分析法的标准格式及其应用。

一、风险矩阵分析法的标准格式风险矩阵分析法通常采用一个二维矩阵来表示风险的可能性和影响程度。

矩阵的横轴表示风险的可能性,通常划分为几个等级,如低、中、高;纵轴表示风险的影响程度,也可以划分为几个等级,如低、中、高。

矩阵中的每个单元格代表了一个具体的风险等级,可以用颜色或符号来表示。

二、风险矩阵分析法的应用1. 风险识别和评估风险矩阵分析法可以帮助组织或项目团队在项目初期对可能出现的风险进行识别和评估。

通过将各种风险按照可能性和影响程度进行分类,可以对风险进行优先级排序,从而确定哪些风险需要重点关注和处理。

例如,对于一个软件开发项目,可能存在的风险包括技术风险、人员风险、进度风险等。

通过风险矩阵分析法,可以将这些风险按照其可能性和影响程度进行分类,并确定哪些风险是高风险、中风险或低风险,以便项目团队有针对性地采取相应的风险应对措施。

2. 风险优化和决策支持风险矩阵分析法还可以帮助决策者在面临多个风险时进行优化和决策支持。

通过对风险矩阵进行综合分析,决策者可以清楚地了解每个风险的可能性和影响程度,从而更好地制定风险管理策略。

例如,对于一个投资项目,可能存在的风险包括市场风险、经济风险、政策风险等。

通过风险矩阵分析法,可以将这些风险按照其可能性和影响程度进行分类,并确定哪些风险是高风险、中风险或低风险。

决策者可以根据这些信息,制定相应的投资策略,降低风险,提高投资回报率。

3. 风险监控和控制风险矩阵分析法还可以用于项目的风险监控和控制。

通过定期更新风险矩阵,可以及时了解风险的变化情况,并采取相应的控制措施,以避免或减轻风险的影响。

例如,对于一个建筑项目,可能存在的风险包括施工风险、供应链风险、环境风险等。

风险矩阵分析法

危害的发生不容易被发现,现场没有检测系统,也未发生过任何监测,或在现场有控制措施,但未有效执行或控制措施不当,或危害发生或预期情况下发生

3

没有保护措施(如没有保护装置、没有个人防护用品等),或未严格按操作程序执行,或危害的发生容易被发现(现场有监测系统),或曾经作过监测,或过去曾经发生类似事故或事件。

风险矩阵分析法(LS)

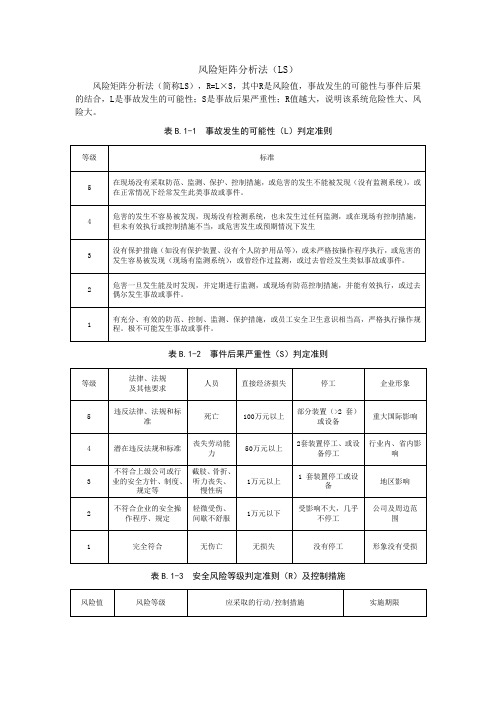

风险矩阵分析法(简称LS),R=L×S,其中R是风险值,事故发生的可能性与事件后果的结合,L是事故发生的可能性;S是事故后果严重性;R值越大,说明该系统危险性大、风险大。

表B.1-1 事故发生的可能性(L)判定准则

等级

标准

5

在现场没有采取防范、监测、保护、控制措施,或危害的发生不能被发现(没有监测系统),或在正常情况下经常发生此类事故或事件。

轻微受伤、间歇不舒服

1万元以下

受影响不大,几乎不停工

公司及周边范围

1

完全符合

无伤亡

无损失

没有停工

形象没有受损

表B.1-3 安全风险等级判定准则(R)及控制措施

风险值

风险等级

应采取的行动/控制措施

实施期限

20-25

A/1级

极其危险

在采取措施降低危害前,不能继续作业,对改进措施进行评估

立刻

15-16

B/2级

2

危害一旦发生能及时发现,并定期进行监测,或现场有防范控制措施,并能有效执行,或过去偶尔发生事故或事件。

1

有充分、有效的防范、控制、监测、保护措施,或员工安全卫生意识相当高,严格执行操作规程。极不可能发生事故或事件。

表B.1-2 事件后果严重性(S)判定准则

等级

法律、法规

及其他要求

矩阵风险评价法

矩阵风险评价法矩阵风险评价法是一种常用的风险评估方法,通过将风险的概率和影响程度综合考虑,将风险分为不同等级,以匡助决策者识别和处理潜在的风险。

本文将详细介绍矩阵风险评价法的基本原理、步骤和应用。

1. 基本原理矩阵风险评价法基于风险的概率和影响程度两个维度,将风险分为四个等级:高风险、中风险、低风险和可接受风险。

概率表示事件发生的可能性,影响程度表示事件发生后对项目或者组织造成的影响程度。

通过将概率和影响程度进行综合评估,可以确定风险的等级,并采取相应的措施进行管理和应对。

2. 步骤(1)确定风险评估的范围和目标:明确评估的对象和目的,例如评估某个项目的风险情况。

(2)识别风险:通过专家讨论、文献研究、历史数据分析等方法,识别可能存在的风险事件。

(3)确定风险概率和影响程度的评估标准:根据实际情况,制定风险概率和影响程度的评估标准,例如使用1-5的等级进行评估。

(4)评估风险概率和影响程度:根据评估标准,对每一个风险事件的概率和影响程度进行评估,得到相应的分值。

(5)绘制风险矩阵:将风险概率和影响程度的评估结果绘制成矩阵,横轴表示影响程度,纵轴表示概率。

(6)确定风险等级:根据风险矩阵,将每一个风险事件归入相应的风险等级,例如高风险、中风险、低风险和可接受风险。

(7)制定风险管理措施:根据风险等级,确定相应的风险管理措施,例如高风险需要采取紧急措施进行应对。

(8)监控和更新:定期监控风险的发生情况,根据需要对评估标准、风险矩阵和管理措施进行更新和调整。

3. 应用矩阵风险评价法广泛应用于各个领域,例如项目管理、企业风险管理、安全评估等。

在项目管理中,可以通过矩阵风险评价法识别和评估项目的潜在风险,为项目决策提供参考。

在企业风险管理中,可以利用矩阵风险评价法对企业面临的各种风险进行评估和管理,以保障企业的可持续发展。

在安全评估中,可以利用矩阵风险评价法对安全事件的概率和影响程度进行评估,为制定安全措施提供依据。

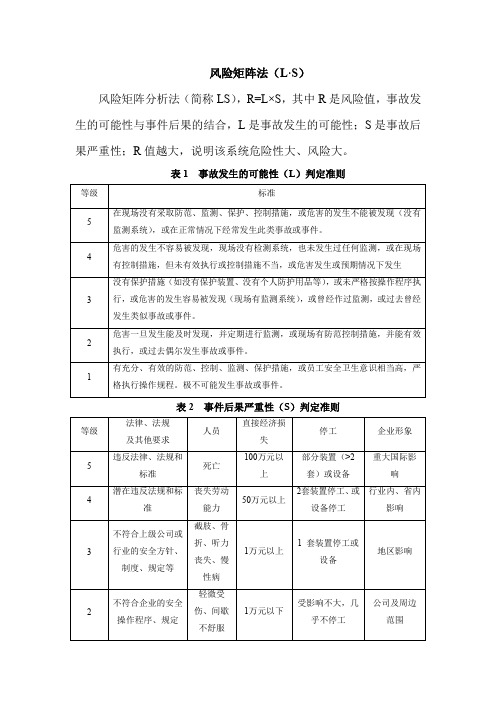

风险矩阵法(L·S)

15-16

B/2级

高度危险

较大风险

公司(厂)级、车间(部室)级、班组、岗位管控

立即或近期补充管控措施,定期检查、测量及评估

9-12

C/3级

显著危险

一般风险

车间(部室)级、班组、岗位管控

建立目标、建立操作规程,加强培训及沟通

1-8

D/4级

轻度危险

5

违反法律、法规和标准

死亡

100万元以上

部分装置(>2套)或设备

重大国际影响

4

潜在违反法规和标准

丧失劳动能力

50万元以上

2套装置停工、或设备停工

行业内、省内影响

3

不符合上级公司或行业的安全方针、制度、规定等

截肢、骨折、听力丧失、慢性病

1万元以上

1套装置停工或设备

地区影响

2

不符合企业的安全操作程序、规定

风险矩阵法(L·S)

风险矩阵分析法(简称LS),R=L×S,其中R是风险值,事故发生的可能性与事件后果的结合,L是事故发生的可能性;S是事故后果严重性;R值越大,说明该系统危险性大、风险大。

表1事故发生的可能性(L)判定准则

等级Байду номын сангаас

标准

5

在现场没有采取防范、监测、保护、控制措施,或危害的发生不能被发现(没有监测系统),或在正常情况下经常发生此类事故或事件。

4

危害的发生不容易被发现,现场没有检测系统,也未发生过任何监测,或在现场有控制措施,但未有效执行或控制措施不当,或危害发生或预期情况下发生

3

没有保护措施(如没有保护装置、没有个人防护用品等),或未严格按操作程序执行,或危害的发生容易被发现(现场有监测系统),或曾经作过监测,或过去曾经发生类似事故或事件。

矩阵风险评价法

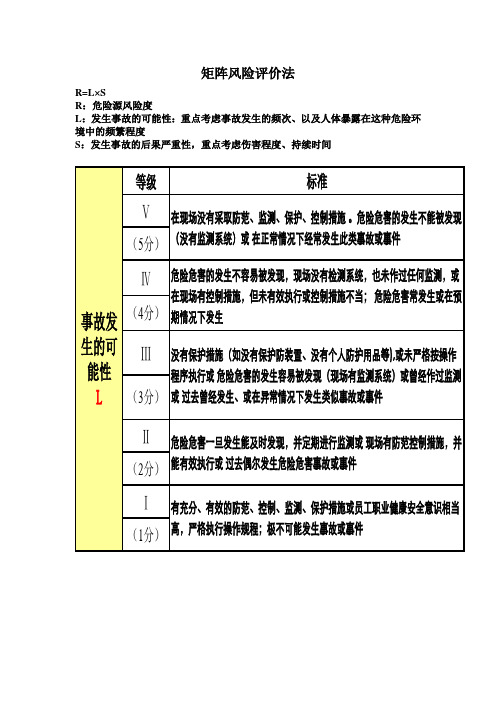

矩阵风险评价法

R=L×S

R:危险源风险度

L:发生事故的可能性:重点考虑事故发生的频次、以及人体暴露在这种危险环境中的频繁程度

S:发生事故的后果严重性,重点考虑伤害程度、持续时间

注:风险评价的结果宜为一个按优先顺序排列的控制措施清单,该清单包含了新设计的控制措施、拟保持的控制措施或加以改进的控制措施。

选择控制措施时宜考虑以下方面:

a) 如果可能,则完全消除危险源,例如用安全物质取代危险物质;

b) 如果不可能消除,则努力降低风险,例如使用低压电器;

c) 尽可能使工作适宜于个体,例如考虑个体的心理和生理接受力;

d) 利用技术进步改进控制;

e) 措施用于保护每个人;

f) 将技术控制与程序控制结合起来;

g) 对诸如机械安全防护装置的维护的需求;

h) 在所有其他何选择的控制措施均已考虑之后,作为最终手段而使用个体防护装备;

i) 对应急方案的需求;

j) 主动性测量指标对于监视控制措施的控制程度是必要的。

还宜考虑建立应急计划,提供与组织的危险源有关的应急设备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

风险矩阵法 ( 矩阵风险评估表 )

风险后果几率增加

严重人员财产环境名誉 A B C D E

本组织本组织

级别从没有本行业本组织

P A R E 容易经常

发生过发生过发生过

发生发生0 无伤害无损伤无影响无影响

1 轻微轻微轻微轻微

伤害损害影响影响

(Ⅰ区)

有限

2 小伤害小损伤小影响

损害

3 重大局部局部很大(Ⅱ区)伤害损坏影响影响

4 一人重大重大全国死亡影响影响影响

5 多人特大巨大国际(Ⅲ区)死亡影响影响影响

Ⅰ区:一般风险,需加强管理不断改进;

Ⅱ区:中度风险,需制定风险削减措施;

Ⅲ区:重大风险,不可忍受的风险,纳入目标管理或制定管理方案。

评价为一般风险和中度风险的危害因素应列入危害因素清单,评价为重大风险的危害因素应列入重要危害因素清单。

矩阵风险评估表中对人员、财产、环境、组织名誉的损害和影响的判别准则分别见表1、表 2、表 3、表 4。

版本 2

表 1:对人的影响

潜在影响定义

0 无伤害对健康没有伤害

1 轻微伤害对个人受雇和完成目前劳动没有伤害

2 小伤害对完成目前工作有影响,如某些行动不便或需要一周以内的休息才能恢复

3 重大伤害导致对某些工作能力的永久丧失或需要经过长期恢复才能工作

4 一人死亡一人死亡或永久丧失全部工作能力

5 多人死亡多人死亡

版本 2

潜在影响定义

0 无伤害对健康没有伤害

1 轻微伤害对个人继续受雇和完成目前劳动没有伤害

2 小伤害对完成目前工作有影响,如某些行动不便或需要一周以内的休息才能恢复

3 重大伤害导致对某些工作能力的永久丧失或需要经过长期恢复才能工作

4 单独伤害个人永久丧失全部工作能力,也包括与事件紧密联系的多种灾难的可能(最多 3 个),

如爆炸

5 多种灾害包括 4 中与实践密切联系的灾害,或不同地点/或不同活动下发生的多种灾害( 4 个以

上)

表 2:对财产的影响

潜在影响定义

0 无损失对设备没有损坏

1 轻微损失对使用没有妨碍,只需要少量的修理费用

2 小损失给操作带来轻度不便,需要停工修理

3 局部损失装置倾倒,修理可以重新开始

4 严重损失装置部分丧失,停工

5 特大损失装置全部丧失,大范围损失

表 3:对环境的影响

潜在影响定义

0 无影响没有环境影响

1 轻微影响可以忽略的环境影响,当地环境破坏在小范围内

2 小影响破坏大到足以影响环境,单项超过基本或预定的标准

3 局部影响环境影响多项超过基本的或预设的标准,并超出了一定范围

4 严重影响严重的环境破坏,承包商或业主被责令把污染的环境恢复到污染前水平

5 巨大影响对环境(商业、娱乐和自然生态)的持续严重破坏或扩散到很大的区域,对承包商或业主造成严重经济损失,持续破坏预先规定的环境界限

表 4:对声誉的影响

潜在影响定义

0 无影响没有公众反应

1 轻微影响公众对事件有反应,但是没有公众表示关注

2 有限影响一些当地公众表示关注,受到一些指责;一些媒体有报道和一些政治上的重视

3 很大影响引起整个区域公众的关注,大量的指责,当地媒体大量反面的报道;国家媒体或当地/ 国家政策的可能限制措施或许可证影响;引发群众集会

4 国内影响引起国内公众的反应,持续不断的指责,国家级媒体的大量负面报道;地区/ 国家政策的可能限制措施或许可证影响;引发群众集会

引起国际影响和国际关注;国际媒体大量反面报道或国际政策上的关注;可能对进入

5 国际影响新的地区得到许可证或税务上有不利影响,受到群众的压力;对承包方或业主在其他

国家的经营产生不利影响

事故几率指标:

A——不可能(每一千年发生一次)

B——极少(每一百年至每一千年发生一次)

C——偶尔(每十年至每一百年发生一次)

D——可能(每年至每十年发生一次)

E——经常(每年发生多过一次)。