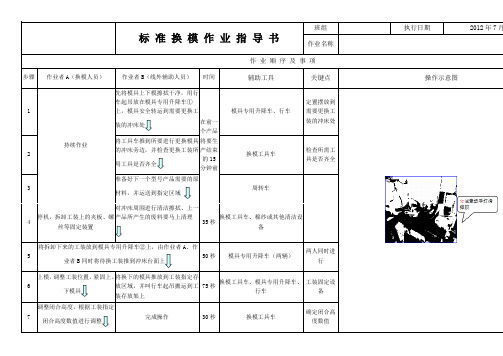

模具更换的标准作业流程

标 准 换 模 作 业 指 导 书

先将模具上下模擦拭干净,用行车起吊放在模具专用升降车①上,模具安全转运到需要更换工

装的冲床处在前一个产品将要生产结束

分钟前

将工具车推到所要进行更换模具的冲床旁边,并检查更换工装所

用工具是否齐全

准备好下一个型号产品需要的原

材料,并运送到指定区域

停机,拆卸工装上的夹板、螺对冲床周围进行清洁擦拭、上一产品所产生的废料要马上清理

将拆卸下来的工装放到模具专用升降车②上,由作业者A、作业者B同时将待换工装推到冲床台面上

上模,调整工装位置,紧固上、

下模具

调整闭合高度,根据工装指定

闭合高度数值进行调整

开机、调试,观察冲床是否运行正常,工装是否固定牢固进行下一产品试生产。

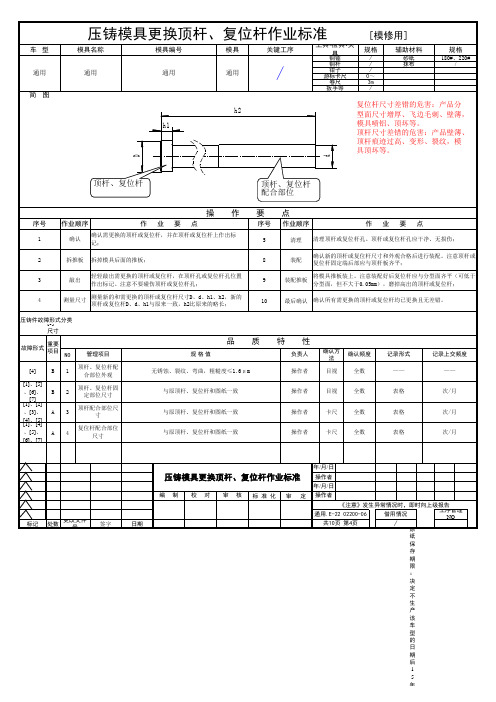

压铸模具更换顶杆复位杆作业标准

标记

处数

更改文件 号

签字

年/月/日

压铸模具更换顶杆、复位杆作业标准 操作者

年/月/日

编 制 校 对 审 核 标 准 化 审 定 操作者

日期

《注意》发生异常情况时,即时向上级报告

通用.E-22 02200-06

借用情况

工序管理

NO

共10页 第4页

/

原

纸

决

定

不

生

产

该

车

型

的

日

期

后

1

5 年

D d

顶杆、复位杆

顶杆、复位杆 配合部位

序号

1 2 3 4

作业顺序

操作

作业要点

确认

确认需更换的顶杆或复位杆,并在顶杆或复位杆上作出标 记;

拆推板 拆掉模具后面的推板;

敲出

轻轻敲出需更换的顶杆或复位杆,在顶杆孔或复位杆孔位置 作出标记。注意不要碰伤顶杆或复位杆孔;

测量尺寸

测量新的和需更换的顶杆或复位杆尺寸D、d、h1、h2,新的 顶杆或复位杆D、d、h1与原来一致,h2比原来的略长;

10

最后确认 确认所有需更换的顶杆或复位杆均已更换且无差错。

压铸件故障[1形] 式分类 尺寸

故障形式

重要 项目

NO

管理项目

[4]

B

[1]、[5] 、[6]、 B

[1][、7][2] 、[3]、 A [[41]]、 、[[54]] 、[5]、 A [6]、[7]

1

顶杆、复位杆配 合部位外观

2

顶杆、复位杆固 定部位尺寸

要点

序号 作业顺序

4

作业要点

5

清理 清理顶杆或复位杆孔。顶杆或复位杆孔应干净、无损伤;

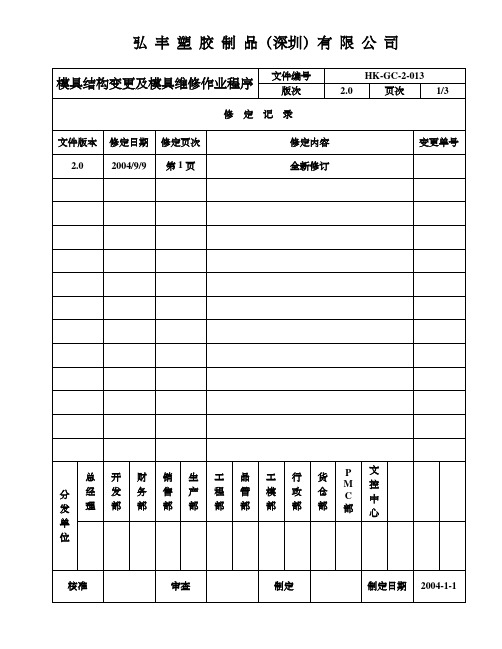

模具结构变更及模具维修作业程序

射胶时间

注塑周期

□

不可以进行小批量生产

□

秒/啤

可以进行大批量生产

□

不可以进行大批量生产

□

模具存在问题:

前后模及柱位光洁度未达标 □

生产效率未达标

□

重大设计、制作缺陷

□

样板顶白拉白锲模

□ 加工部位多处免收(不含水口) □

10 啤内打脱模剂超过 1 次

□

备注:

工程 业务 品管 生产 工程

工程

工模部分派人员领取模具,制定生产计划, 执行改/修模,确保按时将改/修好之模具移 交原交接单位。

工程部负责跟进工模部改/修模的进度,确保 生产顺利进行。

工模 工程

注塑部制订试模计划,执行试模任务:品管 与工程到生产现场作技术与品质方面的指 导。

注塑 品管 工程

品管对注塑部所送的试模样板进行品质确 认: A. 试模产品品质不符合标准/要求:若不合

顶出机构 顶针 □ 丝 筒 针 □ 斜 顶 □ 推 板 □

复位机构 回针 □ 弹 簧 □ 橡 胶 □ 铲 机 □

进料机构 大水口 □ 细水口 □ 潜水口 □

特殊加工 光 面 □ 蚀 纹 □ 淬 火 □ 氮 化 □ 电 镀 □ 烧焊 □

互换性 藏 模具生产状况:

顶白 □ 粘水口 □ 拉花 □ 粘模 □ 变形 □ 顶爆 □ 拉爆 □ 行位不顺

5.2 工程部确认需改/修模后,由工程部签发“修改模通知单”(表 8.1)给工模部, 同时通知模仓管理员预备发模具,由工程部签发“试模通知及试模报告单”(表 8.2)给生产部注塑课。

5.3 工模部负责改/修模: 5.3.1 工模部在接到修/改模通知单后,及时分派人员至工模仓领取模具------仓管 员必须在接到工程部通知后,知会工模部人员一同至工模仓领/发模具; 5.3.2 工模部制定生产计划,并在“修改模通知单”上回复工程部修/改模的进度,; 5.3.3 工模部负责修/改模的生产实施、生产进度跟踪、制程品质状况控制,并按 时将改好之模具移交给原交接单位(仓库或注塑课)。

精益生产-SMED(快速换模)

精益生产-SMED (快速换模)什么是SMEDSMED (Single Minute Exchange of Die) ,中文翻译为“单分钟模具更换”,是精益生产的一项重要工具和方法。

它旨在缩短生产线上将机器从制造一种产品更改到制造另一种产品所需的时间。

这不仅减少了生产线停机的时间,也提高了生产的效率和灵活性。

在传统的生产方式下,更换生产线上的机器通常需要数小时甚至更长时间,这不仅浪费了大量的时间和人力资源,还可能导致生产线的晚点和延误。

而SMED的目标是在十分钟以内完成设备更换,以实现快速、高效和自动化的生产过程。

SMED的核心SMED 的核心是“不需要更改机器的内部部件”,其具体步骤包括:1.化繁为简:对操作中存在的冗余步骤和不必要的操作进行分析和削减。

2.外置作业:将某些操作从设备的内部移到设备外部,以便更换工作的同时进行,从而缩短换模时间。

3.标准化:统一设备更换和生产过程中的规范和操作,以减少人为干预和错误,在保证更符合用户需求的基础上提高生产效率。

如何应用SMED以下是应用SMED的一般步骤:1.选择目标设备:选择需要改进的设备或生产线。

2.进行当前状态分析:对目标设备或生产线的当前状态进行详细的分析,收集数据以了解设备更换的具体情况、需要更换的部件等。

3.建立改进团队:建立针对目标设备或生产线的改进团队,并在团队中确定角色和职责。

4.制定计划:根据目标设备或生产线的分析数据,制定针对该设备或生产线的具体改进计划,并分解为可行的实施方案。

5.实施改进:改进团队实施制定的改进方案,并对改进效果进行评估。

6.维持改进:在实施SMED后,要评估SMED的效果,并确保SMED持续生效。

SMED的好处应用SMED有以下好处:1.降低生产成本:SMED可显著缩短生产线停机时间,减少了人工成本和机器闲置成本,从而降低了生产成本。

2.增加生产效率:SMED的快速换模目标是在十分钟内完成设备的更换,保持生产线的连续生产状态,提高生产效率。

模具更换日期章作业指导书A0

模具技师

6 PU

订购非标准日期章

采购部按照TD提供的尺寸订购非标日 期章

采购工程师

7 TD

新日期章安装

8 TD

编制:XX 审批:XX

资料登记台帐

将新日期章安装到模具上

模具技师

将日期章的型号,规格,尺寸(是否 为非标)更换日期等资料登记到台帐 中

模具资料管理 员

制定日期:2016-4-26 审批日期:2016-4-28

XXX有限公司模具更换日期 章作业指导书

实施日期 版本

文件编号

2016-5-5 A/0

WI-07-08-002

受控状态 受 控 Controlled

模具更换日期章作业指导书

序 职责 号 部门

作业流程

作业描述

责任人

1 TD

更换前作业准备

需要准备的工具 1.数显游标卡尺 2.内六角扳手 3.新的日期章

模具技师

2 TD

旧日期章取出

将模具上的旧日期章取出

模具技师

3 TD 4 TD 5 TD

测量

1、测量模具上安装日期章的孔内径 2、测量新日期章外径

模具技师

检查日期章和 孔径的匹配

OK

NG

匹配OK:孔径与日期章外径间隙配 合,间隙≤0.02mm 匹配NG:孔径比日期章外径间隙配 合,间隙>0.02mm

模具技师

非标日期章数据提供

模具拆装实训安全操作规程

模具拆装实训安全操作规程

1.搬运模具时,注意上下模(或动定模)在合模状双手(一手扶上模,另一手托下模)搬运,注意轻放、稳放。

2.拆装模具时,首先应了解模具的工作性能,基本结构及各部分的重要性,按次序拆装。

3.使用铜棒、撬棒拆卸模具时,姿势要正确,用力要适当。

4.不得将零部件拿在手上用螺丝刀松紧螺丝;螺丝刀不可用铜棒或锤子锤击,不可当凿子使用。

5.尽量使用梅花扳手、开口扳手拆卸或扳紧螺栓,避免使用活动扳手时。

6.拆卸零部件要摆放整齐,且要平稳,工作面要朝上。

7.拆卸模具的弹性零件时应防止零件突然弹出伤人。

8.传递物件要小心,严禁随意投掷。

9.严禁用拆装工具玩耍、打闹,以免伤人。

10.安装模具应先固定上模,然后再装下模。

有导柱的模具调节冲床行程时,不要使导柱脱开导套。

调节行程后应将调节螺母拧紧。

SIPA2080EVO制瓶机注模更换SOP

娃哈哈生产线设备操作标准

SIPA20/80EVO制瓶机换模

操作标准

版本号:SOP-2014-01

杭州娃哈哈集团设备工程部

开合模安全装置

限位块固定丝

芯杆固定丝

分水板

感应器

型

腔板固定丝

导柱穿过型腔板

喷嘴板

用操作手柄将模具的安全装置打开,用手动低压开合模具若干次,,然后用高压压一下,再用低压打开模具。

关闭模具安装装置。

然后用35-36Nm 的扭力对角上紧螺丝。

对唇模的锥面加少许食品级润滑脂。

感

应

器

分

水

板

密级:机密受控文件

标准制定单位:设备工程部

标准发布时间:2014年11月

标准实施时间:2014年11月。

浇铸机模盘更换流程

浇铸机模盘更换流程英文回答:Changing the mold plate on a casting machine involves several steps. Here is the process I follow:1. Prepare the work area: Before starting the mold plate replacement, I make sure to clear the work area of any obstructions or debris. This ensures a safe and clean environment for the task.2. Shut down the machine: I turn off the casting machine and disconnect it from the power source. This step is crucial for the safety of both the operator and the equipment.3. Remove the old mold plate: Using the appropriate tools, I carefully remove the old mold plate from the machine. This may involve loosening screws or bolts and gently lifting the plate out.4. Clean the machine and mold cavity: After removing the old mold plate, I clean the machine and the mold cavity thoroughly. This helps to remove any residual materials or debris that may affect the quality of the casting.5. Install the new mold plate: I position the new mold plate in place and secure it using the appropriate fasteners. It is important to ensure that the plate is properly aligned and securely attached to the machine.6. Test the machine: Once the new mold plate is installed, I perform a test run to ensure that everythingis functioning correctly. This involves running a few test casts and checking for any abnormalities or issues.7. Resume production: If the test run is successful and there are no issues, I restart the casting machine and resume production. It is important to monitor the machine closely during the initial production runs to ensure that the new mold plate is working properly.中文回答:更换浇铸机模盘涉及几个步骤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具更换得标准作业流程!

第一节换模前得准备工作

根据车间生产计划安排,做好换模前得准备工作。

1。

戴上安全帽,准备好抹布、防锈剂、扳手等拆模工具;

2.对待装得模具进行检查:

〈1>、根据模具得外行尺寸,选择所能安装得机台(一般情况下,都由车间计划指定好机台,无需自行选择);

〈2〉、模具得冷却水管接头就是否安装完好,水路就是否通畅(通上气路进行检查);

〈3>、模具就是否使用抽插芯功能,如有请准备好油管与油管接头,并对它们进行检查,发现螺纹丝口不好得请不要使用,以免好得螺纹也被损坏,而且会有漏油现象;

〈4>、装好吊环(弯曲得吊环不用),吊环旋入模具得深度必须大于吊环直径得1、5倍,如吊环面与模具还未贴与必须使用垫片,防止吊环弯曲断裂。

3。

对吊车进行检查:

应检查吊车动作状况及各按钮功能就是否健全正常,特别就是急停按钮要进行测试,若发现有问题应立即停止,挂上“禁止使用”告示牌,通知班长报修。

4.对钢丝绳、卸扣进行检查:

使用得钢丝绳就是否存在断股、打圈、所吊模具就是否超重?如有应立即更换钢丝绳。

配合起吊用得卸扣不得有弯曲变形,与起吊模具吨位不符。

第二节吊装安全要点

模具在吊装过程中要注意以下方面问题:

1。

10吨以上得模具(包含10吨)能使用四只吊环得必须使用两根钢丝绳双吊四只吊环,配合使用得每只卸扣载荷量不得小于10吨。

十吨以下得模具使用单根钢丝绳双吊环。

2. 装钩时,严禁一边挂钩一边操作吊车,防止手指被夹在吊钩与钢丝绳之间而受伤。

3. 模具起吊后检查就是否水平,不得左、右或前倾斜,可允许微少得后倾斜。

4、单只吊环起吊得必须使用锁模连接片,以防模具晃动,动、定模分离。

起吊模具时,思想要集中,并要小心谨慎,瞧清按钮方向以防按错按钮出现意外事故。

5、模具起吊开始要慢慢吊起(不可快速突然起吊)高度离地要在80毫米以下,待模具移到机器前,稳住晃动后才可升高移到模板中间,进入格林柱之前必须有

一人在机器定模板上方指挥稳住模具。

严禁模具碰撞哥林柱,导致哥林柱被撞伤,损坏模板铜套.

6.严禁站在被吊模具下方操作.起吊模具时,操作者应与模具保持1米以上距离(水平方向)装模具下方水嘴时,除手掌部位外,身体任何部位不准位于模具坠落区域。

7. 起吊模具过程中,应通知过道中得人让开,严禁起吊得模具从有人得上方,机器上方经过。

8.严禁模具在空中长时间(10分钟以上)停留或起吊者离开现场。

9.当吊车发生故障出现异常现象(如:异响、焦味、被吊物品自动下滑、有按键松后还能短暂动作得)应立即把被吊物放下,停止使用该吊机,挂上“禁止使用”告示牌,通知班长报修。

第三节模具安装与机器调整

1. 下模前要先对所拆模具进行清理、润滑、防锈得维护工作,必须确认钢丝绳得长度能够从机台中把模具吊出,压板松开前必须点动吊车把模具拉紧或晃动钢丝绳来确认松紧,以免开模后模具下滑。

2。

装模具前,应将开/合模速度降低至25%震雄、震德CPC2、2电脑得应同时按下取消与调整功能设定50%以下慢速。

并将所操作得按钮键调在手动位置上,特别就是11号机,零点设定必须手动位置.10号机必须关闭高压许可OF F位置。

将机器设定低压手动状态。

3.模具吊入前测量模具厚度进行调模完成后,检查顶杆高低一致与模具孔匹配,才可吊入模具,定位圈对准后,模板与模具贴平才可锁模前进。

4. 不可带动模具调模(微调10毫米以内除外)。

5。

装模时应关掉油泵,需要油泵调模得除外.在机内调整模具位置时,不能强拉(拽).模具闭合后需要调转方向得必须有定位圈固定(适合4号机以下)。

6. 模具没有定位圈需对中心时,严禁将手放在模具与射嘴之间得位置,观察“对模纸片”时必须关闭加热。

7.1至10号机得模具安装不能少于8块压板。

10号机使用液压压板得模具动、定模两侧还需另加固定压板各2块,动模底部螺丝顶紧,以免模具下滑。

11号机使用磁力模板,显示绿灯为吸紧,红灯为去磁。

8。

固定压板时必须牢固可靠,螺丝牙旋入得深度必须大于螺丝直径得1、5倍,垫铁或垫脚必须等高被压模具得底板,或高于底板1-3毫米。

压模螺丝应放在最前方靠近模具,垫铁要放在最后方。

9.不得使用开口扳手扳紧螺丝,弯曲得压板,打滑得螺帽螺丝不得使用。

10。

为了防止螺丝受力矩过大,使用套管长度要求为;M16螺丝用25~30CM,M20螺丝用40~45CM,M24螺丝用50~55CM.

11.吊钩卸扣在模具安装完毕时开模前取下,不能带动钢丝绳、卸扣开模。

10号11号机台使用得模具安装后不允许取下吊环。

切记:锁模片开模前松开。

12。

有热流道得模具定模必须先通冷却水在通电加热,防止内部密封圈老化,漏水. 13.当有人在机内清理或检修模具时,禁止任何人启动电源或操作面板调整参数.

14.模具不得堆放两层,按编号放入指定位置,新模具外来试模得暂放在修模区。

15.模具装好后要打开模具(禁止让机器机铰长时间处于锁紧状态),调整好机械保险杆位置,接好水管,有抽芯得要接好油管,调试好动作,不能有漏油、漏水现象。

第四节整理机台环境卫生

1. 机台上得螺丝、压板、定位圈、扳手、套管等所有用具一律放到规定位置。

2。

模具冷却水管不要太长,根据模具开启后得实际长度再放20CM左右得余量即可。

3.装有抽插芯得模具,在拆装油管时一定要先准备一只小塑料盒盛装漏出得液压油,不用得油管要先把油管里得油倒干净,再把油管放到规定得位置。

4. 最后用抹布把机台与地面弄脏得地方擦干净。

注塑帮-—还没找到组织?。