粉末冶金法制备泡沫铝

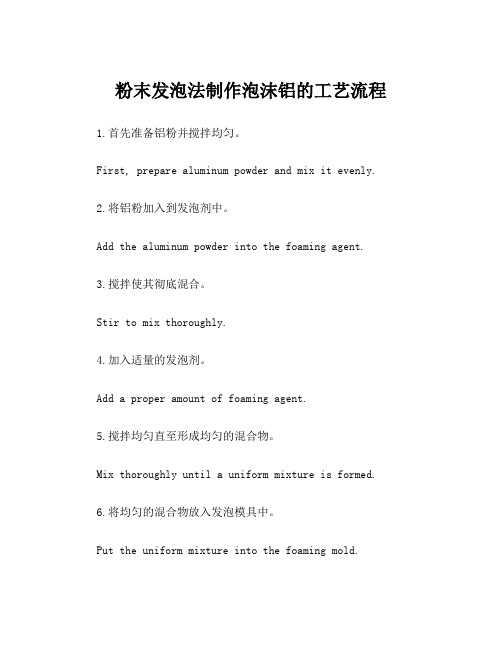

粉末发泡法制作泡沫铝的工艺流程

粉末发泡法制作泡沫铝的工艺流程1.首先准备铝粉并搅拌均匀。

First, prepare aluminum powder and mix it evenly.2.将铝粉加入到发泡剂中。

Add the aluminum powder into the foaming agent. 3.搅拌使其彻底混合。

Stir to mix thoroughly.4.加入适量的发泡剂。

Add a proper amount of foaming agent.5.搅拌均匀直至形成均匀的混合物。

Mix thoroughly until a uniform mixture is formed.6.将均匀的混合物放入发泡模具中。

Put the uniform mixture into the foaming mold.7.将模具放入烤箱中加热。

Put the mold into the oven and heat it.8.加热过程中,混合物开始膨胀。

During the heating process, the mixture starts to expand.9.继续加热直至混合物形成泡沫状。

Continue heating until the mixture forms foam.10.取出模具,待其冷却。

Remove the mold and let it cool.11.分离泡沫铝产品和模具。

Separate the foam aluminum product from the mold.12.最终产品即为泡沫铝材料。

The final product is the foam aluminum material.13.泡沫铝材料具有轻质、耐腐蚀等特点。

Foam aluminum material has the characteristics of lightweight and corrosion resistance.14.制作泡沫铝的工艺流程相对简单。

泡沫铝及其制备方法

泡沫铝及其制备方法泡沫铝是一种由铝金属制成的轻质多孔材料。

它的低密度、高强度和优异的导热性使其具有很大的应用潜力。

泡沫铝可以用于吸能材料、隔热材料、噪音隔离材料和过滤材料等领域。

本文将探讨泡沫铝的制备方法。

泡沫铝的制备方法主要有两种:粉末冶金法和预加工法。

粉末冶金法是制备泡沫金属的一种常见方法。

首先,将球形高纯度铝粉与空气混合在一起,形成一种类似于面团状的混合物。

然后,将混合物在特定的压力下压制成一块密度较高的烧结块。

接下来,将这块烧结块放入高温炉中,在氮气气氛中进行烧结。

在烧结的过程中,铝粉表面的氮气会沉积形成氮化铝薄膜,防止铝粉在烧结过程中熔化。

最后,将烧结块放入酸性溶液中进行腐蚀处理,使铝粉溶解,形成泡孔结构,最终得到泡沫铝。

预加工法是另一种制备泡沫铝的方法。

与粉末冶金法不同,预加工法是通过机械加工的方式来制备泡沫铝。

首先,将铝板或铝棒切割成所需尺寸。

然后,在铝板或铝棒上进行钻孔,并用锯片将孔周围的材料切割成泡孔结构。

接下来,将切割好的铝材用化学通道进行腐蚀处理,使铝材表面形成氧化膜。

最后,将腐蚀处理后的铝材经过表面处理和清洗,得到泡沫铝。

无论是粉末冶金法还是预加工法,都有一些关键步骤和参数需要控制,以确保泡沫铝的质量和性能。

在粉末冶金法中,烧结温度、烧结时间和烧结压力是可以调节的参数。

较高的烧结温度和较长的烧结时间可以使烧结后的材料具有更高的强度。

在预加工法中,钻孔的直径和间距以及腐蚀液的成分和浓度也是非常重要的。

合理的参数选择可以实现所需的泡沫铝孔径和密度。

总之,泡沫铝是一种十分有潜力的材料,具有广泛应用的前景。

粉末冶金法和预加工法是制备泡沫铝的两种常见方法。

不同的方法有不同的优势和限制,可以根据具体需求来选择合适的方法。

在制备过程中,需要控制关键参数以获得高质量的泡沫铝材料。

随着科学技术的发展,泡沫铝的制备方法也将得到进一步的改进和创新,为其应用领域的拓展提供更多可能性。

粉末烧结法制备开孔泡沫铝压缩性能的研究

摘

要 : 采 用 粉 末 烧 结 工 艺 制 备 开 孔 泡 沫 铝 并 研 究 了其 压 缩 性 能 , 同 形 态 的 尿 素 和 氯 化 钠 颗 粒 作 为 造 孔 不

剂使泡沫铝的孔隙度控 制在 7 %。结 果表明 : 0 粉末烧结法 制备 的泡沫铝 呵以容易地 控制孔 隙度及孔 径的大

小 , 且 孔 结 构 很 好 地 保 持 了造 孔 剂 的形 状 。不 同的 孔 结 构 对 泡 沫 铝 的压 缩 性 能 具 有 显 著 影 响 , 形 孔 结 构 并 球

姜 斌 , )) 赵 乃 勤 师春 生 富 东慧2 )

307 ) 00 2

308 ) 03 4

1 ( 津 大 学材 料 科 学 与工 程 学 院 , 津 )天 天

30 7 ) 2 ( 津 大 学 机 械 工 程 学 院 , 津 002 )天 天

3 天津特种设备监督检验Байду номын сангаас术研究院 , )( 天津

得 到 了最 佳 的 压 缩 效 果 。 关 键 词 : 沫 铝 ; 缩性 能 ; 末 冶 金 法 ; 沫 金 属 泡 压 粉 泡

Co pr s i e b h v o f a u i u m e sv e a i r o l m n m o m s wih o e e l f a t p n c l

sr n t ft e au n m o ms i a fc e y t ep r r h lg te g h o h lmi u f a s f td b h e mo p oo y.Al t e fa s mp e fs h rc l h p r e o l h o m a lso p e i a e p e as o s

维普资讯

泡沫铝性能及制备技术

泡沫铝性能及制备技术泡沫铝是一种具有轻质、高强度、吸能、隔热、耐高温等特点的新型材料,广泛应用于航天、汽车、轨道交通等领域。

本文将介绍泡沫铝的性能特点以及制备技术。

泡沫铝的性能特点:1.轻质:泡沫铝的密度通常在0.5-1.5 g/cm³之间,比铝合金的密度低,比重约为0.3-0.7,因此具有非常轻的重量。

2.高强度:泡沫铝通过气孔结构形成网络状的连续骨架,能够提供良好的强度和刚度。

其抗压强度通常在1-14MPa之间,具有较好的载荷承载能力。

3.吸能:泡沫铝在受到冲击或挤压时,气孔会发生塌陷变形,吸收能量从而降低外界对物体的冲击力。

4.隔热:泡沫铝具有优良的隔热性能,由于其中的气孔能有效地阻碍热传导,使其成为一种理想的隔热材料。

5.耐高温:泡沫铝的熔点较高,可达660℃,在高温环境下具有较好的稳定性。

泡沫铝的制备技术:泡沫铝的制备主要有两种方法:粉末冶金法和气相法。

1.粉末冶金法:该方法通过将铝粉末与气孔形成剂混合,然后在高温下进行烧结制备。

主要包括以下几个步骤:(1)原料准备:选择纯度较高的铝粉末作为基础材料,同时添加一定比例的气孔形成剂,如焦炭粉末、氯化钠等。

(2)混合:将铝粉末和气孔形成剂进行混合,以保证气孔均匀分布。

(3)压制:将混合物进行压制,通常采用半干压制法或等静压制法。

(4)烧结:将压制得到的坯体放入高温炉内进行烧结,在恰当的温度下,气孔形成剂会挥发或燃烧生成气体,形成铝的气孔结构。

(5)后处理:对烧结得到的泡沫铝进行除鼓泡、抛光等工艺处理,使其表面光滑。

2.气相法:该方法通过热分解气相反应制备泡沫铝。

主要包括以下几个步骤:(1)原料制备:选择合适的前驱体材料,如铝烷化合物,如三乙基铝、三异丙基铝等。

(2)膨胀:将前驱体材料加热至其热分解温度,释放出金属铝和气体产物,产生气孔。

(3)固化:将释放出的金属铝和气体产物在冷却后进行固化,固化后形成气孔结构。

(4)后处理:对固化得到的泡沫铝进行除鼓泡、抛光等工艺处理。

泡沫金属的现有制备方法总结

1.2.1浇注法(A)熔体发泡法这种方法的工艺过程是:向熔融的金属中加入增粘剂,使其粘度提高,然后加入发泡剂,发泡剂在高温下分解产生气体,通过气体的膨胀使金属发泡,然后使其冷却下来或者浇注可以得到泡沫金属。

常用的发泡剂为TIHZ、ZrH:等金属氢化物。

(B)颗粒浇注法这种方法通过把熔融金属浇注到充满散状颗粒的模中,而获得具有连通的蜂窝状结构或海绵状结构的泡沫金属。

这些颗粒可以是耐热和可溶的(如氯化钠)时,它们可以从铸件中被浸洗掉,形成具有连通孔隙的多孔金属;当使用松散的非可溶性填料(如多孔陶土球、泡沫玻璃、空心刚玉球、泡沫碳等无机填料)时,则可获得金属一颗粒复合体。

(C)球形颗粒加入法先将金属在塔竭中熔化,然后加入颗粒或中空球并同时进行搅拌,使这些颗粒均匀地分散到金属熔体中去,使金属的温度降低,当金属熔体的粘度足以使金属熔体不再发生偏析和分层时,即颗粒物质在金属熔体中被固定了,此时停止搅拌并让熔体凝固下来。

这种方法适用于制备高熔点的泡沫金属,如泡沫钨等。

(D)失蜡浇注法此法采用液态高熔点物质充填海绵状泡沫塑料的孔隙,使之硬化后,加热使塑料气化而获得海绵状孔隙的铸型。

将液态金属浇入此铸型,冷却凝固后除去高熔点物质后,便得到与原海绵状泡沫塑料模具有相同结构的泡沫金属。

1.2.2沉积法(A)电镀法该方法是将所需的金属镀到经过硬化和化学预镀的聚氨基甲酸乙脂表面上,并达到所需的厚度,再通过热分解法将聚氨基甲酸乙脂去掉,得到具有非常均匀孔隙分布及相当高孔隙率的泡沫金属。

(B)阴极溅镀沉积法通过在一定的惰性气体压力下对一基片进行溅射,从而得到被捕获惰性气体原子均匀分布的金属片,然后把它加热到高于其熔点的温度,并一直加热到足以加热使那些被捕获的气体膨胀,形成具有封闭孔的蜂窝状的泡沫金属。

(C)气相蒸发沉积法在较高的惰性气氛中缓慢蒸发金属材料,形成金属烟。

金属烟在自身重力和惰性气流携带下沉积,疏松地堆砌起来,形成亚微米尺度的多孔泡沫结构。

超全面泡沫铝制备工艺汇总

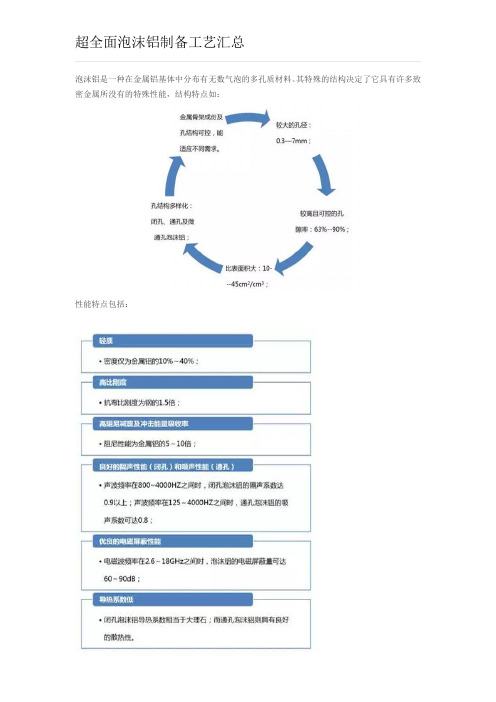

超全面泡沫铝制备工艺汇总泡沫铝是一种在金属铝基体中分布有无数气泡的多孔质材料。

其特殊的结构决定了它具有许多致密金属所没有的特殊性能,结构特点如:性能特点包括:泡沫铝性能的优劣主要取决于其孔隙率、孔径、通孔率、孔类型、比表面积等孔结构参数,而其孔结构参数主要取决于制备工艺。

因此泡沫铝的制备技术已成为新材料领域的研究热点。

下面就泡沫铝的制备工艺做详尽介绍:1、固态金属烧结法用这种方法生产的泡沫铝多数具有通孔结构,这是由于大部分固相法通过烧结使铝颗粒互相联结,铝始终保持在固态。

1.1、粉末冶金发泡法工艺原理是将混合铝粉与发泡剂粉,经压缩得到具有气密结构的预制体,加热预制体使发泡剂分解释放出气体,迫使预制体膨胀得到泡沫铝。

粉末冶金发泡法工艺流程:特点:一是与其他方法比较可用的合金成分更为广泛,有利于改善泡沫铝的力学性能;二是可以直接制造形状复杂的部件。

缺点是该方法工艺参数区间较窄,成本较高,制得的泡沫铝尺寸有限。

1.2、散粉烧结法此方法多用于制备泡沫铜。

由于铝粉表面具有的致密氧化膜将阻止颗粒烧结在一起,因此用散粉烧结法制备泡沫铝相对困难。

这时可以通过变形手段破坏氧化膜,使颗粒更易粘结在一起;或加入镁、铜等元素在595~625摄氏度烧结时形成低共熔合金。

这种生产方法包括三个过程:特点:优点是工艺简单、成本低,缺点是孔隙率不高、材料强度低。

如果用纤维代替粉末烧结同样可制得多孔材料。

1.3、粉浆成型法粉浆成型法是将金属铝粉、发泡剂(氢氟酸、氢氧化铝或正磷酸)、反应添加剂和有机载体组成悬浮液,将其搅拌成含有泡沫的状态,然后置入模具中加热焙烧,接着浆开始变粘,并随着产生的气体开始膨胀,最终得到一定强度的泡沫铝。

如果把粉浆直接灌入高分子泡沫中,通过升温把高分子材料热解,烧结后同样可制得开孔泡沫材料。

特点:所制得的泡沫铝强度不高并有裂纹。

1.4、烧结溶解法铝粉与盐粉均匀混合,压制成坯,在压制过程中盐粉基本保持原貌,铝粉发生塑性变形,填充盐粒之间的空隙形成连续的网状基体。

超全面泡沫铝制备工艺汇总

超全面泡沫铝制备工艺汇总泡沫铝是一种在金属铝基体中分布有无数气泡的多孔质材料。

其特殊的结构决定了它具有许多致密金属所没有的特殊性能,结构特点如:性能特点包括:泡沫铝性能的优劣主要取决于其孔隙率、孔径、通孔率、孔类型、比表面积等孔结构参数,而其孔结构参数主要取决于制备工艺。

因此泡沫铝的制备技术已成为新材料领域的研究热点。

下面就泡沫铝的制备工艺做详尽介绍:1、固态金属烧结法用这种方法生产的泡沫铝多数具有通孔结构,这是由于大部分固相法通过烧结使铝颗粒互相联结,铝始终保持在固态。

1.1、粉末冶金发泡法工艺原理是将混合铝粉与发泡剂粉,经压缩得到具有气密结构的预制体,加热预制体使发泡剂分解释放出气体,迫使预制体膨胀得到泡沫铝。

粉末冶金发泡法工艺流程:特点:一是与其他方法比较可用的合金成分更为广泛,有利于改善泡沫铝的力学性能;二是可以直接制造形状复杂的部件。

缺点是该方法工艺参数区间较窄,成本较高,制得的泡沫铝尺寸有限。

1.2、散粉烧结法此方法多用于制备泡沫铜。

由于铝粉表面具有的致密氧化膜将阻止颗粒烧结在一起,因此用散粉烧结法制备泡沫铝相对困难。

这时可以通过变形手段破坏氧化膜,使颗粒更易粘结在一起;或加入镁、铜等元素在595~625摄氏度烧结时形成低共熔合金。

这种生产方法包括三个过程:特点:优点是工艺简单、成本低,缺点是孔隙率不高、材料强度低。

如果用纤维代替粉末烧结同样可制得多孔材料。

1.3、粉浆成型法粉浆成型法是将金属铝粉、发泡剂(氢氟酸、氢氧化铝或正磷酸)、反应添加剂和有机载体组成悬浮液,将其搅拌成含有泡沫的状态,然后置入模具中加热焙烧,接着浆开始变粘,并随着产生的气体开始膨胀,最终得到一定强度的泡沫铝。

如果把粉浆直接灌入高分子泡沫中,通过升温把高分子材料热解,烧结后同样可制得开孔泡沫材料。

特点:所制得的泡沫铝强度不高并有裂纹。

1.4、烧结溶解法铝粉与盐粉均匀混合,压制成坯,在压制过程中盐粉基本保持原貌,铝粉发生塑性变形,填充盐粒之间的空隙形成连续的网状基体。

泡沫铝

• 泡沫铝的体积可用排水法测得,体积质量及 孔隙率可用下列公式计算:ρ = m/ V ; < = (γ0 - γ) / γ0 ×100 % · • 式中,ρ为泡沫铝的体积质量; V 为泡沫铝的 体积; m 为泡沫铝的质量; < 为泡沫铝的孔 隙率;γ0为实体铝的体积密度;γ为泡沫铝的 体积密度

• 压制压力对泡沫铝发泡的影响 • 压制一般包括装模、压制、脱模等工序, 将原料混合均匀后,直接压制成型,成型压 力的选择决定了坯的体积质量,也决定了发 泡阶段孔的大小和均匀程度。

• 前者孔隙率在80%以上, 孔径一般为Φ2---5mm, 各孔互不相通; • 后者的孔隙率在60— 75%,孔径一般为 Φ0.8---2mm,各孔相 互连通。

通孔结构

• 它密度小、高吸收冲击能力强、耐 高温、防火性能强、抗腐蚀、隔音 降噪、导热率低、电磁屏蔽性高、 耐候性强、有过滤能力、易加工、 易安装、成形精度高、可进行表面 涂装。

3.通透性好

泡沫铝可作为过滤材料,从液体或气体中将固体颗粒过滤出 去,通常,通透性随孔径的增大而增大,但也受表面粗糙度 的影响,开孔结构的泡沫铝具有高的通透性。

4.比表面积大

利用泡沫铝的大的比表面积,达到高的换热性,因此,它是 制造加热器和热交换器的良好材料

5.隔音性强

泡沫铝可以通过孔壁的震动来吸收声音的能量,可以用来消 声、除去噪音。

泡沫铝在纽约101号大街911纪念广场墙壁上的应用

6、泡沫铝产品应用在室内防音工程

泡沫铝应用于工厂和体育馆中的泡沫铝吸音材料

泡沫铝在Jinjoo国立大学剧院室内工程中的应用

泡沫铝应用于变电站和商业街外墙中的泡沫铝吸音板

首尔地铁1号线Dodong中心变电站防音工程中的泡沫铝板

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粉末冶金法制备泡沫铝的工艺研究及其展望摘要泡沫铝由于具有多种独特的性能,已备受研究者的关注。

制备泡沫铝的方法很多,本文主要介绍了粉末冶金法制备泡沫铝的工艺,对影响工艺的因素进行了分析,提出了粉末冶金法需要改进的方面,以推动粉末冶金法制备泡沫铝的研究和应用。

关键字泡沫铝粉末冶金法影响因素1 引言泡沫铝作为一种新型的功能材料,以其独特的性能,具有广阔的应用前景[1,2]。

泡沫铝由于轻质结构,吸声,隔音等性能,正大范围应用于汽车,航空,公路建设,建筑装饰等工业和国防科技领域[3]。

目前制备泡沫铝的方法有熔体发泡发法、渗流铸造法、液态金属凝固法、熔模铸造法、粉末冶金法、固-气共晶凝固法、添加球料法等。

其中,粉末冶金法是近年来国外研究比较集中的一种工艺[4]。

粉末冶金发泡法是由德国Fraunhofer材料研究所发明的一种生产方法,利用此方法制备出结构均匀的泡沫材料,可以加工成近成品尺寸的零件[5],也可以制成三明治式的复合材料,中间为泡沫铝材料层,而两面为生长成一体的铝薄板。

粉末冶金法在欧洲得到了广泛的研究,目前,制备较为成功的有德国FOAMINAL、奥地利的ALULIGHT和斯洛伐克的ALU FOAM三个品牌[6]。

我国对粉末冶金法制备泡沫铝的研究还处于实验阶段,北京的有色金属研究总[7]、太原重型机械学院[8]、东南大学、东北大学[9]等单位对粉末冶金法进行了研究。

2 泡沫铝的粉末冶金法制备2.1 制备原理首先将铝粉和发泡剂(通常是TiH2)粉混合均匀,然后将其压制成致密的预制块,预制块中不能有残留的气孔和缺陷,否则会对产品质量造成很大的影响。

将预制块放入炉中加热,加热至铝熔点附近,发泡剂受热开始分解生成气体,首先形成气孔,然后长大,使预制体膨胀,形成多孔的泡沫铝。

图1为粉末冶金法制备泡沫铝的工艺流程图。

图1 粉末冶金法制备泡沫铝[10]Fig.1 Preparation of aluminum foams by powder metallurgy2.2 实验经验德国J.Banhart[11]等将商用铝粉、铝硅合金粉、锌粉、铅粉和一小部分适当的发泡剂(金属氢化物)混合,在模具中压制成致密的,无孔隙的预制块,将其加热到金属或合金的熔点附近,预制块就会膨胀成多孔的闭孔材料。

东北大学的魏莉[8]等人将铝粉与氢化钛混合均匀后放入模具中压制成金属坯,在坩埚中放入熔盐进行保护,待熔盐熔化后,炉温升至所需温度,将金属坯放入熔融的熔盐中。

开始计时,金属坯开始被加热,可观察到发泡情况,待发泡到一定时间后取出,迅速冷却,得到泡沫铝材料。

祖国胤[12]等人用铝硅合金(87.5wt%Al,12.5wt%Si)作为原料,铝硅合金粉末的平均尺寸低于0.15mm,用粒径低于20µm的氢化钛作为发泡剂,工业用200 mm×10 mm×1.8 mm的纯铝作为表面板材。

将铝硅合金粉末和1.0wt%的氢化钛以及0.5wt%-2.0wt%的镁合金粉末放入到高能球磨机中搅拌10小时。

表面的板材用钢刷处理成“砂面”,然后用丙酮处理后,干燥。

在经处理过的面材上涂一层铝箔,然后压制混合均匀的混合物。

轧制前驱体进行发泡的阻力炉为10千瓦的功率,发泡温度介于620℃和640℃,发泡时间为5-10分钟来制备具有三明治结构的泡沫铝材料。

2.3 粉末冶金法制备泡沫铝的影响因素2.3.1 粉末的组成粉末冶金法制备泡沫铝首先要考虑粉末的组成及配比,其中包括基体金属粉末,发泡剂和稳定剂等。

在基体粉末的选择上,考虑到铝硅合金具有高强度,低熔点和优良的发泡性,目前大多数研究以铝硅合金为泡沫铝的基体材料。

为选取合适的铝硅合金,需分析含硅量和铝硅合金性能的关系。

有文献[13]报道,随着硅含量的增加,Al-Si合金的抗拉强度和硬度也会随之增加,在硅含量在12%时,抗拉强度和硬度达到一个峰值,且延伸率也达到一个相对峰值。

因此,从性能上看,Al-12wt%Si是良好的配比方案。

在发泡过程中气泡的稳定性相当重要,因此,就需要加入适当的稳定剂来增加气泡的稳定性。

金属泡沫基础的稳定机理由Banhart等人提出的颗粒稳定机理,即加入与熔体有较好润湿性的陶瓷颗粒或者高反应性的元素,同铝合金表面的氧化物反应来稳定气泡[14]。

发泡剂的加入量,对泡沫的孔隙率很重要。

左孝青等通过计算得出,TiH2的加入量为1.2%时,可产生足够的氢气使发泡体具有85%以上的孔隙率[15]。

2.3.2 粉末颗粒粒度基体铝粉末和发泡剂粉末的颗粒粒度大小,影响着二者之间的混合程度,以及泡沫铝材料的密度和泡孔分布的均匀性。

东北大学的郭志强[16]等人通过实验,研究了粉末颗粒的粒度大小对粉末的混合程度及泡沫铝材料密度的影响,得出当基体铝粉末颗粒和发泡剂TiH2的颗粒粒度处于同一个粒度级别时,TiH2颗粒呈“点”状均匀分布在合金粉末中,当合金粒度d<74µm时,泡沫铝的密度达到最低,孔隙率达到最高,泡孔分布均匀,泡体发育完全,制得了较为理想的泡沫铝材料。

2.3.3 镁粉添加量将镁粉加入到铝合金粉末和发泡剂粉末的混合粉中,进行压制,发泡,此时,镁粉主要起到稳定泡沫的作用,因此,研究镁粉的添加量也具有一定的意义。

东北大学王磊[17]等人利用粉末冶金法制备不同Mg粉含量的纯铝闭孔泡沫铝材料,并对Mg粉添加量对泡沫铝发泡行为及泡沫稳定性的影响进行了研究。

结果表明,Mg粉的添加导致前驱体膨胀率的显著增大和泡沫体泡孔结构的均匀化;添加的Mg粉会和空气中雾化的Al粉表面的Al2O3反应,生成同铝熔体具有良好润湿性的MgAl2O4相,打破原有铝粉的表面的氧化物结构,增加了熔体的表面粘度,提高了泡沫的稳定性;在工业纯铝粉含量(0.34±0.01%)和Mg粉添加量为0.6%-1.0%的条件下,可以获得最佳的膨胀率和均匀的泡孔结构。

2.3.4 发泡剂的选用发泡剂影响着泡沫铝的发泡效果,孔隙率和孔径的均匀性[18],因此,选择合适的发泡剂非常重要。

发泡剂的选择主要考虑发泡工艺,环境的影响,发泡剂的稳定性等,要求发泡迅速,发气量大,发泡工艺简单,发泡剂本身释放的气体无公害,发泡剂的稳定性要好。

在粉末冶金法制备泡沫铝的工艺中,通常选用TiH2作为发泡剂。

由于TiH2在400~600℃时释放出发泡气体—氢气,这与铝的熔点(660℃)和AlSi7合金的熔点(577℃)比较接近[19],并且TiH2相对于其他氢化物而言,作为发泡剂更加稳定。

但由于TiH2的价格较为昂贵,对泡沫铝的规模化生产仍有阻碍。

因此,有泡沫铝的研究者正在寻找可以代替TiH2的发泡剂。

Nakamura等以廉价的CaCO3为发泡剂的主要材料,经过包覆处理的CaCO3作为发泡剂制备出小孔径的泡沫铝,对比用TiH2为发泡剂制备出的泡沫铝,发现其孔径更小,孔隙率也可达到85%[20],如图2所示。

图2 用CaCO3和TiH2发泡剂制备的泡沫铝横截面Fig.2 The cross-sectional images of foam aluminumprepared with CaCO3 and TiH22.3.5 压制工艺粉末的压制是粉末冶金法制备泡沫铝至关重要的一步,压坯的致密度直接影响了最终的发泡解果[3]。

成型压力的选择决定了基体的致密度,也决定了孔的大小和均匀性。

在压制时必须确保发泡剂完全嵌入铝基体中,且不存在残余通孔。

需选取合适的压力,压力过高会使预制体产生分层或断裂;压力过低,会使预制体达不到所需的致密度[21]。

一般采用两次压制方法,第一次压制后试样的密度可达理论值的70%左右,其孔隙率较高,若直接发泡,则达不到理想的发泡效果,进行第二次压制后,试样的密度可达理论密度的90%以上[22]。

德国科学家采用热压的方法成型,热压温度为400~500℃[23]。

我国的科研工作者提出铝合金粉压制压力130~150MPa,热压温度400~450℃时,可以得到结构致密的预制体[24]。

2.3.6 发泡时间发泡时间对发泡也有一定的影响,如果发泡时间太短,发泡剂分解不充分,所制备出的泡沫铝密度大,孔隙比较小。

而发泡时间过长,制备出的泡沫铝就会有比较大的的气孔,气孔分布不均匀,甚至会出现气孔贯通的现象。

图3为泡沫铝体积膨胀与时间的关系曲线[25]。

图3 泡沫铝体积膨胀与时间的关系曲线Fig.3 The curve of the relation between time andaluminum foam volume expansion2.3.7 发泡温度TiH2的分解量不仅与发泡时间有关,还与发泡温度有关。

发泡温度一方面影响着TiH2分解氢气产生的分压,一方面又影响着熔融金属的粘度,这两方面的相互作用决定了泡沫铝的密度和孔隙率[8]。

W.R.D等测出了铝硅合金熔液的粘度随温度变化的曲线,在高于620℃时,随温度的升高粘度缓慢降低;在低于620℃时,粘度迅速增大,如图4所示[26]。

若发泡温度低于熔点温度,TiH2分解产生的氢气被压制在未熔融的金属基体中,不能释放出来,从而不能发泡;若温度高于熔点温度,产生的氢气压力会使基体金属膨胀,在基体内部产生气泡;但温度过高,则使熔体的粘度降低,造成孔的不均匀分布。

图4 温度对铝硅合金熔液粘度的影响Fig.4 Effect of temperature on Al-Si alloy melt viscosity2.3.8 排液在发泡过程中存在着两种排液机理[27],一种机理是从泡壁流向泡边界的毛细管作用驱动力;另一种是在重力的驱动下,沿泡沫的边界从上往下流动,形成一垂直分布的熔体密度梯度。

东南大学梁晓军等通过研究这两种排液机理得出结论,排液速度大小与粘度呈反比,为了降低泡壁变薄的速率,在成分不改变的情况下,就需要增加熔体的粘度,因此可以在保证预制块升温速率的前提下,尽可能的降低发泡温度,使熔体的粘度变大[28],或者,可以在熔体中加入SiC,Al2O3微粒来增加熔体的粘度[29]。

2.3.9 造孔剂的选用若用粉末冶金法制备开孔泡沫铝,则需要用到造孔剂,所选用的造孔剂要有适当的强度,良好的去除性,密度小,能与铝合金熔体很好地形成冶金相,且价格低廉,来源广[3]。

姜斌等用氯化钠、尿素为造孔剂制备出了孔径可调的开孔泡沫铝[30]。

2.3.10 气泡的稳定性由于发泡过程相当复杂,泡沫结构的形成是由气泡与液相界面间复杂的相互作用所控制,因此提高气泡的稳定性也是粉末冶金法制备泡沫铝过程中一个非常重要的问题。

但是,鲜有这方面的报道,东北大学魏莉等通过实验的方法,得出结论:氢化钛分解对气泡稳定性有很大的影响。

氢化钛分解释放出的氢气是气泡长大的驱动力,因此保持气泡内气体压力与气泡表面张力的平衡,是获得孔结构均匀、密度适合的泡沫铝材料的关键[31]。