液压凿岩机结构

液压凿岩机工作原理

液压凿岩机工作原理

液压凿岩机是一种常用于矿山、建筑和道路建设等行业的机械设备,其主要作用是将液压能转化为冲击力,用于破碎、凿岩和挖掘等工作。

液压凿岩机的工作原理主要包括以下几个方面:

1. 液压系统

液压凿岩机的液压系统包括液压泵、液压缸、油箱等组成部分。

液压泵将油从油箱中抽出并送至液压缸中,使其产生压力,从而将能量转化为冲击力。

液压系统的设计和选择直接影响了液压凿岩机的性能和工作效率。

2. 冲击机构

液压凿岩机的冲击机构主要包括活塞、撞击头和凿岩钎组成。

当液压泵向液压缸中输送油液时,活塞受到压力而迅速移动,驱动撞击头和凿岩钎进行冲击破碎和凿岩工作。

3. 控制系统

液压凿岩机的控制系统是控制其工作状态和冲击力大小的关键部件。

控制系统包括控制阀、油管、油路和电气控制装置。

控制阀通过控制液压泵向液压缸输送油液的流量和压力来控制液压凿岩机的工作状态和冲击力大小。

以上就是液压凿岩机的工作原理,它的强大的凿岩和破碎能力使其广泛应用于各个行业,为工作效率的提高和工程建设的顺利进行做出了突出的贡献。

- 1 -。

液压凿岩机部分结构参数的设计

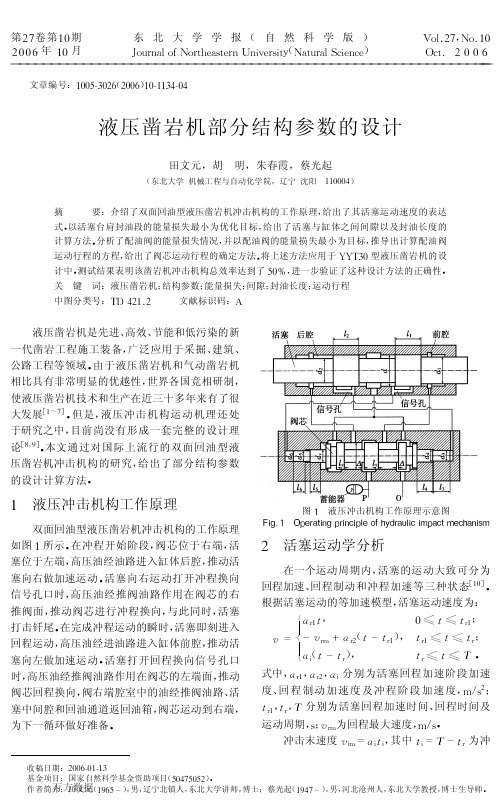

温升, 0 ・ ) ( ) 代入式 ( ) 并整理得: 将式 ( # #式 % / $ % " 1 ( " $ 2 " 1 . )( ( ) ) ) #" )) &

% " 1 $ 万方数据 . . , /’ "3 /’ " 1 . ) #2 ) )

( ) &

" " ) ’

东北大学学报 (自然科学版)

)

$% %

$ ( % $ $ ) ( ) ! #+# , & # 2 ! . * ) ) ) & " ; ; $ 3 2 " ・ )" )" $ ( $ ) $ # $ .* ) " ! ### )!

) 求温升 " 显然, 由式 (& 1 ) 的解析解是十分 困难的, 只能借助计算机求其数值解, 然后由式 ) 可计算出动力黏度 " 再由式 ( ) 即可求得在 ( % $ ), 一个周期内活塞运动任一时刻的功率损失・活塞 在一个运动周期内, 前腔台肩封油段的能量损失 为 " (! ( #+# , & #) + [# " $ "* "* . /] 4 %; ! ! ###

液压凿岩机的结构分析

2018

非常感谢您的观看

THANK YOU FOR YOUR WATCHING

2018

液压凿岩机的结构分析

yimeijx02

• 液压凿岩机主要由冲击机构、回转机构、供水排粉装置及防尘系统等部分组 成,其凿岩作业是冲击、回转、推进与岩孔冲洗功能的综合。各有自己的特 点。如有带行程调节装置的,也有无此装置的,有采用中心供水的,也有采 用旁侧供水的,缸体内有带缸套的也有无缸套的,为了防止深孔凿岩时钎杆 卡在岩孔内拔不出来,有几种新型液压凿岩机在供水装置前面还设有反冲装 置。

活塞

活塞是传递冲击能量的主要零件,其形状对破岩效果有较大影响。由波动力学理论可 知,活塞直径与钎尾直径越接近越好,且在总长度上直径变化越小越好。通过对气动凿岩 机和液压凿岩机两种活塞的效果比较发现,液压凿岩机的活塞只比气动凿岩机的活塞重19 ,可是输出功率却提高了一倍,而钎杆内的应力峰值则减小了20。因此,双面回油型液压 凿岩机的活塞断面变化最小,且细长,是最理想的活塞形状。

• 下面介绍液压凿岩机的一些基本结构:

1、冲击机构。 液压冲击机构由缸体、活塞、配流阀、蓄能器及前后支撑套与密封装置等组成。

缸体

缸体是液压凿岩机的主要零件,体积和重量都较大,结构复杂,孔道和油槽多要求加 工精度高。为解决此问题,各型液压凿岩机采取了不同的办法。有的加前后缸套,以利于 油路和沉割槽的加工,且维修时便于更换;有的不加衬套,为便于加工,把缸体分为几段 ,而轻型液压凿岩机大多采用整体式缸体。

3、供ቤተ መጻሕፍቲ ባይዱ装置

• 液压凿岩机大都采用压力水作为冲洗介质,其供水装置的作用就是供给冲 洗水以排除岩孔内的岩碴,它有中心供水式和旁侧供水式两种。中心供水 式装置与一般气动凿岩机中心供水方式相同,压力水从凿岩机后部的注水 孔通过水针从活塞中间孔过,进入前部钎尾来冲洗钻孔。这种供水方式的 优点是结构紧凑,机头部分体积小,但密封比较困难。旁侧供水装置是液 压凿岩机广泛采用的结构。冲洗水通过凿岩机前部的供水套进入钎尾的进 水孔去冲洗钻孔。这种供水方式由于水路短,易于实现密封,且即使发生 漏水也不会影响凿岩机内部的正常润滑,其缺点是机头部分增加了长度。

液压凿岩机 图文

——自选课题

二、结构原理(后腔回油前腔常压油型) 1-缸体;2-活塞;3-蓄能器;4-套阀;5-右推阀面

——自选课题

当套阀4处于右端位置时,缸体后腔与回油O相通,于是活塞2在 缸体前腔压力油P的作用下,向右做回程运动,当活塞2超过信号孔位 A时,使阀4右推断面5与压力油相通,因该面积大于阀左腔的面积, 使套阀4向左运动,进行回程换向。

——主要工作内容

主要工作内容

• 1. 完成导师及领导安排的任务,熟悉油气润滑系统 • 2. 被安排到工地,熟悉三臂台车以及工作流程 • 3. 打钻和保养,在导师指导下解决一些现场问题

——自选课题

液压凿岩机

一、简介 用高压油作为动力推动活塞冲击钎子,附有独立回转机构的一种 凿岩机械。 在冲击凿岩系统中,凿岩机是完成能量转换的动力机构,钎杆是 动力传递机构,钎头是破碎岩石的工作机构。凿岩机输出的能量借助 钎杆和钎头传递给岩石,达到破碎岩石形成炮孔的目的。凿岩机的性 能好坏是影响凿岩生产率和成本最关键的设备。

——自选课题

压力油通过机体内部孔道与活塞后腔相通,活塞向右做减速运动 ,后腔的油一部分进入蓄能器3,一部分从机体内部通道流入前腔, 直至回程终点。

—

—自选课题

由于后腔作用面积较前腔大,活塞向左做冲程运动,当活塞越过 冲程信号孔位B时,阀4右端推面5与回油相通,阀4进行冲程换向, 为活塞回程做好准备,与此同时活塞冲击纤尾做功,如此循环往复工 作。

凿岩机各部件介绍

凿岩机各部件介绍凿岩机是一种用于凿岩和破碎岩石的工程机械设备。

它由各种部件组成,每个部件都发挥着重要的作用。

在本文中,我将介绍凿岩机的各个部件及其功能。

第一部分:主体结构凿岩机的主体结构包括机架、凿岩臂、凿岩锤和液压站。

机架是凿岩机的整体支撑结构,它具有足够的强度和刚度以承受高强度的冲击和振动。

凿岩臂是连接机架和凿岩锤的部件,它能够使凿岩锤在三维空间内进行凿岩动作。

凿岩锤是凿岩机的核心部件,它通过液压系统提供的动力实现岩石的破碎。

第二部分:液压系统液压系统是凿岩机的动力来源,它由液压泵、液压缸和液压管路等部件组成。

液压泵负责将机械能转化为液压能,为液压系统提供动力。

液压缸是液压系统的执行机构,通过液压力将能量转化为机械运动。

液压管路则起到传递液压力和控制液压流量的作用。

第三部分:控制系统凿岩机的控制系统主要由电气控制柜、控制按钮和传感器组成。

电气控制柜是控制凿岩机运行的中枢部件,它接收和分配电力信号,实现对凿岩机各个部件的控制。

控制按钮位于操作台上,用于控制凿岩机的启停、凿岩锤的升降和凿岩臂的伸缩等操作。

传感器用于监测凿岩机的工作状态,如温度、压力和振动等参数。

第四部分:附属设备凿岩机还配备了一些附属设备,如液压管夹、岩石抓钳和岩石抓斗等。

液压管夹用于固定液压管路,防止其在工作时摆动或脱落。

岩石抓钳和岩石抓斗则用于抓取和搬运岩石,提高凿岩机的作业效率。

总结:凿岩机的各个部件相互配合,共同完成凿岩和破碎岩石的任务。

机架、凿岩臂和凿岩锤构成了凿岩机的核心结构,液压系统提供了动力支持,控制系统实现了对凿岩机的精确控制,而附属设备则提高了凿岩机的作业效率。

通过合理配置和运用这些部件,凿岩机能够在工程施工中发挥重要的作用,提高工作效率,降低人力成本。

液压凿岩机原理

液压凿岩机原理

液压凿岩机是一种利用液压原理来进行岩石破碎的工具。

其工作原理是通过液压系统提供压力,驱动凿头运动,对岩石进行撞击破碎。

液压凿岩机的主要组成部分包括液压泵、液压缸、凿头和管路系统。

液压泵负责提供液压系统所需的压力,将液体压力转化为机械能。

液压缸是液压凿岩机的动力来源,它将液体的动力转化为直线运动力,带动凿头进行撞击。

液压凿岩机的凿头是进行岩石破碎的重要部分,一般由钢铁材料制成。

凿头的设计和制造要考虑到岩石的硬度和特性,以提高破碎效率和凿头的使用寿命。

液压凿岩机在工作时,液压泵向液压缸供给液体,产生压力。

液压缸内的活塞在液体的推动下,带动凿头进行高速下落,并与岩石表面发生撞击。

撞击力的大小取决于液压泵提供的压力大小以及凿头的设计。

当撞击力超过岩石的破裂强度时,岩石会发生破碎。

液压凿岩机的管路系统起到液体传递和控制的作用,将液压泵产生的压力传递到液压缸和凿头。

管路系统中的阀门和调压装置可以对液体的流量和压力进行调控,使得液压凿岩机具有更好的性能和稳定性。

总结起来,液压凿岩机利用液压原理,通过液压泵提供压力,驱动液压缸和凿头,对岩石进行撞击破碎。

它具有高效、精确

的特点,广泛应用于矿山、建筑和公路等领域中的岩石破碎作业。

液压凿岩机工作原理

液压凿岩机工作原理

液压凿岩机工作原理是利用液压系统提供的动力,将能量转化为冲击力来进行岩石的破碎和拆除。

下面是液压凿岩机的工作原理:

1. 液压系统:液压凿岩机内置有一个液压系统,包括液压泵、液压油箱、液压缸和液压阀等组成部分。

液压泵通过马达驱动产生高压液压油流,送入液压油箱中,并通过液压管路输送至液压缸。

2. 撞击机构:液压凿岩机的撞击机构主要由撞击器和凿头组成。

液压系统中的液压油流进入液压缸,推动活塞前进,将能量传递给撞击机构。

3. 工作过程:当液压凿岩机靠近岩石表面时,液压泵将液压油推入液压缸。

油压通过液压缸的活塞产生撞击力,凿头对岩石产生冲击力。

撞击器来回撞击岩石,瞬间形成几千次的冲击,对岩石进行破碎和拆除。

4. 控制系统:液压凿岩机配备了控制系统,可控制撞击频率和撞击力大小。

通过调节液压系统中的油液的流量和压力,可以实现对凿头的撞击力的调节,以适应不同岩石的破碎需求。

总结:液压凿岩机利用液压系统提供的动力,通过撞击机构产生高频率的冲击力,对岩石进行破碎和拆除。

液压系统的流量和压力可通过控制系统调节,以提供不同力度的撞击力。

液压凿岩机图解

液压凿岩机图解冲击原理液压凿岩机都是由活塞运动产生冲击和频率,通过活塞传递能量,达到钻孔和拆除的目的。

凿岩机是由许多易于加工和热处理的部件组成,用四个简图来说明冲击原理。

1、主体2、主活塞3、换向阀4、4个活塞5、2个蓄能器2、因布置空间的限制,在液压凿岩机上用了二个充气式蓄能器,而不能用一个大容积的BRH’S和BBH’S是同样的。

当推动换向阀时,就意味着推动活塞油液有四个不同的流涌路线:(1)到蓄能器(2)到小活塞(3)换向阀(4)到主活塞当换向阀和小活塞的通道堵住时,公蓄能器和主学徒通道可以进油。

由于压力油总是沿着阻抗小的线路流动,因此流入活塞底部充有氮气的蓄能器,压力为38bar。

由于小活塞的总面积小于主活塞总面积,主活塞开始向上运动,推动换向阀至终点。

因为换向阀位置的改变,产生了通过蓄能器和换向阀开口的油路。

由于换向阀的作用,系统产生比蓄能器大得多的压力,使蓄能器迅速充油,并充满活塞后面的空间。

由于活塞上部面积大于下部面积,油压推主活塞向下运动,并离开换向阀,至使油液活塞背后的腔室。

蓄能器可提供活塞加速过程所需油液。

这时,换向阀被油压得保持到一定位置上见图。

这个过程S油通过阀孔进入,并通过阀的顶部,有较大的力去推动活塞运动,这时:S三个活塞的主要协能是保证换向阀在所有的位置上,都顶着活塞。

当活塞到达冲程底部时,换向阀也就到达底部了。

当换向阀向下移动时并闭了活塞顶部油口中,切断了供往上腔的高压,这样,就又回到开始的位置。

冲击器可能会出理的问题:(1)活塞在底部位置卡住不能运动。

(2)活塞与换向阀之间有尘粒,不能运动。

(3)如果活塞坏了,有明显的不规则运动,如果是弹簧蓄能器坏了,凿岩机回程可以明显的看出。

(4)如果是活塞与换向阀之间油封坏了,油进入得快,产生高频,但打击能量很小。

(5)换向阀与柄体之间油封坏了,油将内泄,导致传送能量降低和频率损失。

液压凿岩机回路液压凿岩机的基本回路包括P1回路、P2回路的供油个油路的流量为55L/min,具有回转马达的液压凿岩,冲击部件油的输送都具有自动停止装置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言冲击凿岩是破碎中硬以上岩石的主要工序,在采掘与开挖岩石工程中广泛应用。

在冲击凿岩系统中,凿岩机是完成能量转换的动力机构,钎杆是动力传递机构,钎头是破碎岩石的工作机构。

凿岩机输出的能量借助钎杆和钎头(凿岩钎具)传递给岩石,达到破碎岩石形成炮孔的目的。

凿岩机的性能好坏是影响凿岩生产率和成本最关键的设备。

液压凿岩机与气动凿岩机相比,因具有节能、高效、作业条件好等显著优点,近十几年来,在国外得到迅速发展,在国内一些矿山也逐步扩大使用。

液压凿岩机的理论研究在国内外都取得很大进展,但系统论述液压凿岩机的理论、设计和应用方面的书籍非常少。

本次设计是针对液压凿岩机机构和液压系统设计,在设计中选择合理的结构和液压系统会使液压凿岩机的工作性能有很大的改善,效率高等优点。

参数:冲击功率:5.5 kw冲击频率:50 Hz回转速度:350(r/min )最大转矩:175 N.m冲击压力:17 MpaYM 系列液压隔膜计量泵,最大流量h L 4000,供油压力25-32Mpa 。

XHM11-700摆线马达,理论排量682ml/r,额定压力25 Mpa ,最高压力35 Mpa ,额定转矩2667N.m,单位理论转矩114(N.m/ Mpa ),最大功率175Kw ,最高可连续转速240r/min,马达重量94kg 。

1绪论液压凿岩机是以高压液体作动力的一种新型高效凿岩设备。

它与气动凿岩机相比具有能量消耗少、凿岩速度快、效率高、噪音小、易于控制、卡钻事故少、钻具寿命长等许多有点,在近十几年获得了迅速发展。

自1861年气动凿岩机开始应用以来,经过不断改进、完善,各类气动凿岩机在矿业开发和开挖工程中发挥了巨大的作用。

但气动凿岩机是以压缩空气作为传递能量的介质,因此存在着两个根本性弱点:一是能耗大,它的能量利用总效率只略高于10%;二是作业环境恶劣,噪声高、油雾大,特别是在地下作业,此问题更加突出。

为了解决这些问题,人们一直在进行新的传递能量介质的探索。

本世纪20年代,英国多尔曼在斯塔福德制成一台液压凿岩机。

由于当时工业水平还不高,液压技术也不够完善,故未能用于生产。

60年代国外出现了多种液压凿岩机专利,并有多家公司开始研制液压凿岩机。

1970年蒙塔贝特公司首先制成第一代可用于生产的野鸭凿岩机。

随后,瑞典、英国、美国、德国、芬兰、奥地利、瑞士和日本等国陆续研制出各种型号的液压凿岩机投放市场。

70年代研制液压凿岩机的还有前苏联、波兰、南非和我国等。

一经生产实践,就显示出了液压凿岩机的优越性。

它与气动凿岩机相比,大幅度降低了能耗(仅为同两级气动凿岩机的1/3-1/4);提高了纯钻孔速度一倍以上;改善了作业环境(噪音可降低10dB(A)-15dB(A),无油雾);主要零件寿命长,钎具消耗少;为凿岩作业实现自动化创造了有利条件。

70年代初期,投放市场的野鸭凿岩机虽然显示出巨大优越性,但也暴露出设计中的种种缺陷,各公司都在改进、完善设计,并向系列化迈进。

80年代是液压凿岩机迅速发展和成熟阶段。

各国公司为了加强竞争,都加快了产品的更新换代,并向多品种方面发展,如1981年市场上销售的约有48个型号,到1984年已有71个型号,至1989年初已超过100个型号。

但有竞争能力的仅有12家公司,50多个型号,销售量也大幅度增加了。

液压凿岩机在发展趋势是:增大冲击功率,以提高钻孔速度;改进结构设计和钎具质量,提高钻孔经济性和精确性;深孔凿岩增设反冲装置,提高成孔率;采用智能化控制等。

为了提高劳动生产率和节能降耗、降低成本,采矿向深孔大直径发展,要求凿岩的深度和直径增大,而液压凿岩机钻孔机深度超过35m后,钻孔精度不易保证,故90年代又出现了水力潜孔冲击器,它是液压凿岩技术的新发展。

我国从70年代初开始研制液压凿岩机。

1973年11月制出第一台样机。

几经改进,定名为YYG-80型液压凿岩机,于1976年8月装于CGJ-2Y型全液压掘进钻车上,开始进行工业试验,1980年9月通过部级鉴定。

这是我国最早用于生产的第一台液压凿岩机,为芯阀式双面回油型。

1975年开始研制采矿型液压凿岩机,1976年研制出第一台样机,经试验后,又做改进设计,定名为TYYG-20型,1980年配制凿岩台架和液压泵站,于1981年进行工业试验,1983年通过部级鉴定。

这是我国最早的套阀式后腔回油型液压凿岩机。

1976年开始研制芯阀式前腔回油型液压凿岩机,1977年试制出样机,定名为FYYG-20型。

经试验,改进为芯阀式后腔回油型YYG-250A型液压凿岩机,1986年通过省级鉴定。

同时,70年代以来还研制出YYG-65型液压凿岩机,经多次改进,定名为YYG-90型液压凿岩机。

80年代又研制出YYG-30和YYT-30型手持式和支腿式液压凿岩机,芯阀式后腔回油型YYG-90A型液压凿岩机,CYY-20型液压凿岩机,YYGJ-145型液压凿岩机。

80年代中期我国又引进了4种液压凿岩机制造技术。

据不完全统计,我国已有16家工厂制造并鉴定了近30种各类轻、中、重型的液压凿岩机。

属于引进技术的5种,属于消化的4种,国内自行设计的近20种。

2液压凿岩机的基本机构液压凿岩机主要由冲击机构、回转机构、钎尾反弹吸收装置组成。

2.1 冲击机构冲击机构是冲击作功的关键部件,它由缸体、活塞、换向阀、蓄能器等主要部件和导向与封闭装置等组成。

在设计冲击机构前,首先应根据各方面的制造水平和外购件的质量水平等情况,确定采用单面回油前腔常压油型,还是采用双面回油型液压凿岩机。

双面回油型的主要优点是:活塞形状最为合理,有利于提高活塞与钎具的寿命,增强破岩效果;排油时间长,回油管中峰值流量较小,减少了回油阻力和压力脉动;采用较高的压力油,供油流量较小,可使各方面的尺寸小一些。

缺点是:阀和缸体结构复杂、工艺性差、要求加工精度高;回程制动阶段前腔可能有吸空现象;采用高压油需要加强密封。

故只有加工设备与技术等个方面能够保证,此方案才可行。

前腔常压油型的优点是:结构简单、工艺性好、制造成本低、回程制动阶段无吸空现象。

缺点是:活塞形状不如双面回油型好、排油时间较短、回油管中峰值流量大、回油阻力和压力波动较大(此缺点可用回油蓄能器来减少其影响)。

以上分析可知采用单面回油前腔常压油型较好。

具体设计如下。

2.1.1 活塞这是冲击机构的主体。

设计的已知参数是冲击能E=90J和冲击频率f=50Hz,v和供油压力p。

根据我由用户或生产需要而定。

需要设定的参数是冲击末速度mv一般不大于10m/s,国外也不大于12m/s。

供油压国目前钎尾允许应力计算,m力各厂家根据自己的情况,选择是不同的。

有的采用较高压力,这样容易在小流量下得到较高的冲击能,使机器、管路和泵等尺寸小些,但对加工精度和密封要求高。

有的采用较低压力,虽然供油流量大些,但加工与密封要求较低,维修性好。

我国目前自己研制的液压凿岩机多选择较低压力,一般在(10-15)Mv=9 m/s,P=14Mpa。

pa。

本次设计中选用m因为岩石的破碎是靠应力波传递的能量来完成的,故需研究入射波形对凿入效果的影响。

国内外学者在这方面进行了大量的研究,由于活塞的形状和撞击面接触条件不同,所产生的入射波形也各异。

一般来说,细长的活塞,入射波幅低而作用时间长;短粗的活塞,入射波幅高而作用时间短。

活塞形状与入射波的关系见图2-1。

图中所示的活塞重量基本相同,而活塞长度L和活塞直径d不同,1钎头直径d相同。

2根据理论分析和试验研究,缓和的入射波形比陡起的有较高的凿入效率。

因此,细长活塞比短粗活塞凿入效率要高。

这也是液压凿岩机优于气动凿岩机的理论根据。

图2-1 活塞形状与入射波形的关系Figure 2-1 piston shape and the relationship between the incident wave活塞是主要传递冲击能量的零件,由图2-1可知,其形状对传递能量的破岩效果有较大的影响。

从波动力学理论可知,活塞直径越接近钎尾的直径越好,且在总长度上直径变化越小越好。

表2-1为气动和液压凿岩机两种活塞直径的效果比较。

由图可知,活塞重量只差19%,可是输出功率则相差一倍,而钎杆内的应力峰值则减少了20%。

只从这点出发,可知液压凿岩机的活塞断面变化越小,且细长,是最理想的活塞形状。

具体设计时应遵守以下原则:1.活塞应为细长形,并减少不必要的断面变化,以利于提高能量传递效率和提高钎具寿命;2.活塞冲击头的面积应尽量与钎尾端部的面积相等或接近,并要有一定的锥部长度,以利于冲击波的传递;3.要保证活塞全程及超行程时不致损伤两端密封结构;4.设计好防空打油垫尺寸及活塞各段的封油长度;5.一般货代与缸体的配合间隙为0.05-0.08;活塞与支承套的配表2-1 两种活塞直径效果的比较Table 2-1 Piston diameter, the effect of two types of Comparative活塞重量/kg冲击末速度/(m/s)冲击能/N.m冲击频率/bpm输出功率/kw钎杆中的应力峰值/Mpa7.99.83791648103449.410.0470260020278+19%-+24%+58%+100%-20%合间隙为0.03-0.05.在加工质量和过滤精度能保证的情况下,间隙可选小一些。

根据以上原则本次设计的活塞形状如图2-2;图2-2 活塞Figure 2-2 Pistons2.1.2活塞行程调节装置为了适应钻凿不同性质的岩石,许多液压凿岩机的性能参数都是可以调节的。

现在主要应用活塞行程调节装置来改变活塞的行程,以得到不同的冲击能和冲击频率。

这样一台液压凿岩机可适应多种情况的岩石,大大提高了液压凿岩机的使用范围。

各型液压凿岩机的行程调节装置的具体结构是不同的,但原理基本上是一样的。

行程调节装置的工作原理见图2-3。

在行程调节杆上沿轴向铣有3个长度不等的油槽,沿圆周它们互差120度。

当调节杆处于图2-3b所示位置时,反馈孔A通过油道与配留阀阀芯的左端面相通,一旦活塞回程左凸肩越过反馈孔A,活塞前腔高压油就通过阀芯的左端面,同时,活塞右侧封油面也刚好封闭了阀芯右端面与高压油相通的油道,并使其与系统的回油相通,这样阀芯在左端面高压油的作用下,迅速由左位移到右位,于是活塞前腔与回油相通,而后腔与高压油相通,活塞由回程加速度转为回程制动。

由于反馈孔A是三个反馈孔最左端的一个,所以这种情况下活塞运动的行程最短,输出冲击能最小而频率最高。

当调节杆处于图2-3c所示位置时,反馈孔A被封闭,活塞行程越过反馈孔A并不能将系统的高压油引到阀芯左端面,因而不会引起换向阀换向,只有当活塞越过反馈孔B 时,阀芯左端面才与高压油相通,使阀芯换向,动作同前。