产品审核检查表

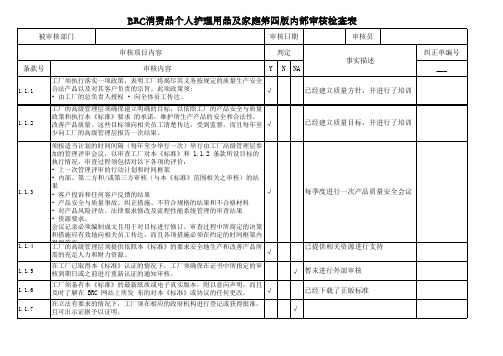

BRC消费品第四版内审检查表(高级版)

工厂公司须备有可体现公司管理结构的最新关键员工组织结构图。须明确

划分确保产品安全、合法性 和质量的各项活动的管理责任,且得到各负 责经理的理解。另外还须提供明确证据说明,如果负责人缺席,谁将代表

√

负责人行使职权。

工厂的高级管理层须确保全体员工都明确自己的责任。在对于所进行的活

动制定有成文的工作指导的 情况下,相关员工须有权取用这些文件且能

如果评估表明产品可能对消费者产生不可接受的风险,工厂不得生产该产

品。如果产品需要修改,须对修改后的设计进行新的风险评估。

已编制产品风险管理报告

2.2.2

2.2.3 2.2.4 2.2.5 2.2.6 2.3.1 2.3.2 2.3.3

风险评估须由经过适当培训、可以胜任的内部或外部资源进行。除非风险 评估由客户进行,对此须持 有相关证据。 负责决策的员工须接受培训,以确保其理解其活动所必需的风险评估规程 √ 或结果。

事实描述

2.2.1

公司须确保对每一产品或产品组开展产品危害和风险评估。评估须记录在

册,包括:

• 对所评估产品的说明(例如经批准的样品或试样、样品绘图、计算机图

形、照片、规格) • 产品的预期用途和可预见的滥用情况

• 危害、每项危害的风险水平,以及风险是否可接受

√

• 评估日期、负责人姓名,以及评估所依据的证据。

1.1.2

工厂的高级管理层须确保建立明确的目标,以依照工厂的产品安全与质量 政策和执行本《标准》要求 的承诺,维护所生产产品的安全和合法性, 改善产品质量。这些目标须向相关员工清楚传达,受到监督,而且每年至 √ 少向工厂的高级管理层报告一次结果。

已经建立质量目标,并进行了培训

1.1.3

1.1.4 1.1.5

CCC内审检查表

控制?

-对不合格品进行了标识、隔离(现场观

察)和处置。

7

-工厂是否制定了返修、返工作业指导书。 -对返修、返工后的产品是否重新、预防措施。

-未经确定或可疑状态的产品,是否列为不

合格品。

-废旧产品是否按不合格品进行控制。

3、是否保留了不合格品的处置记录并符合

防性维护系统?

2、工装和关键设备预防性维护系统规定是

4.4

否适宜? 3、对上述设备如何保证正常运转。

4、如何保证上述设备发生故障能及时修复

。

5、是否按规定,对生产设备实施了维护保

养。

1、是否按规定对工装、模具实施了维护保

养。

4.4

2、是否按规定对工装、模具进行验证(关

注规定的验证周期)。

1.2

查工艺文件中规定的工装、模具是否配备

检查的内容?

8

3、是否审核了对顾客对工厂的投诉?

4、发现了哪些问题?采取了怎样的纠正措

施?

5、认证产品质量监督抽查情况如何?

6、顾客对产品质量抱怨及其处理情况?

1.2

部门资源的配置是否能够满足认证要求?

1.1

部门职责及接口关系?

2.2

部门文件清单?版本有效?

2.3

部门记录清单?有检索目录以便于记录检索 与信息追溯?

审核员 审核记录

审核日期

符合性 判断

不符合项 报告编号

第9页共14页

CCC内审检查表

部门

负责人

陪同人员

序号 45 46

47

条款

检查内容

1、是否在相关文件中规定进行适当的测量

系统分析?是否规定了测量系统分析的频率?

6.2

产品设计开发审核检查表

◆ 是否采用试运装和台架试验的方式对产品包装进行了试验,出 具了“包装试验报告”

5.6 组织进行生产件批准(PPAP)

◆顾客要求进行生产件批准时,是否组织进行了生产件批准

说明:项目完成文件查阅的勾选【文件查阅】,完成现场审核的勾选【现场审核】。

☐

☐

生产技术部

☐

☐

研发部

☐

☐

生产技术部

☐

☐

生产技术部

☐

☐

生产技术部

☐

☐

品质管理部

☐

☐

生产技术部

☐

☐

品质管理部

☐

☐

品质管理部

☐

☐

营销部

☐

☐

营销部

☐

☐

研发部

☐

☐

生产技术部

☐

☐

研发部

☐

☐

研发部

☐

☐

研发部

☐

☐

研发部

☐

☐

研发部

◆ 是否进行了过程失效模式及后果分析

◆ APQP小组是否用“PFMEA检查表”对PFMEA的完整性进行了 检查

◆ 是否编制了“试生产控制计划”

◆APQP小组是否用“控制计划检查表”对“试生产控制计划”的 完整性进行了检查

◆ 是否编制了生产、工艺管理作业指导书 ◆ 是否编制了包装作业指导书 ◆ 是否编制了检验作业指导书 ◆是否编制了测量系统分析(MSA) 计划

◆ “产品保证计划——设计任务书”内容是否完整?是否明确规 定了设计的目标和要求

◆ APQP小组组长是否组织有关人员对“产品保证计划——设计任 务书”进行了评审

产品质量审核检查表

400 尺寸参照图纸标准:

510 材料化学性能分析,质量保证书

610 结合力符合要求,参见标准,外部实验室

620 涂层符合要求,参见标准,外部实验室

630 盐雾试验符合要求,参见标准,外部实验室

710 寿命符合要求,参见标准,外部实验室

等级

检测器具 n= 1 2 3 4 5 6 7 8 9 目视 目视 目视 目视 目视

QP-8.2.4-2-B0

产品质量审核检查表(检验计划和记录表)

QA部

编制:

审核:

批ቤተ መጻሕፍቲ ባይዱ:

产品名称/规格:

版本日期:

顾客:

版本日期:

操作:简图

检验 顺序

检测特性额定值

210 包装标签符合要求

220 包装无破损、变形,产品无损伤

310 外观无明显打痕、划伤、变形

320 无污渍、无变色生锈

330 框架配合良好,无松动、无漏筋

游标卡尺 CMM 目视 目视 目视 目视 目视

审核员

日期

缺陷等级 缺陷点数

∑FP

查表(检验计划和记录表)

编制:

审核:

批准:

版本日期:

版本日期:

10 FP QKZ

QP-8.2.4-2-B0

∑FP QKZ

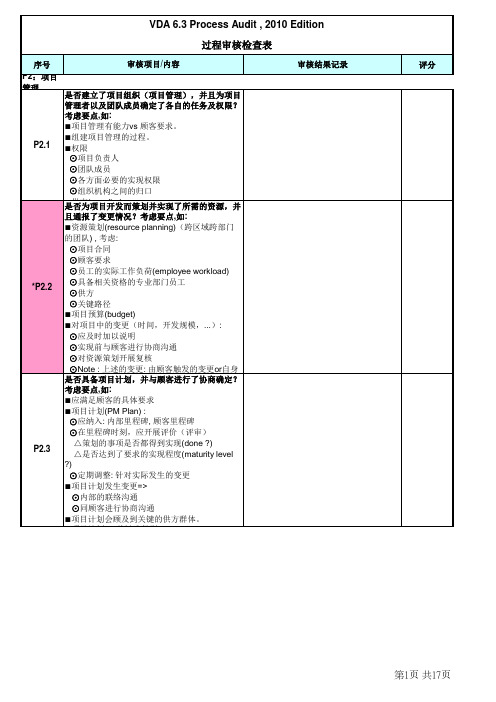

汽车产品VDA 过程审核检查表及评分标准

⊙试运行计划(trailling plan), 必须包含 △材料 △零件 △分总成(subassemblies) △生产制造过程: 原型件(prototype) + 试生产

阶段 (pre-production)

⊙测试、检查和检验设备策划(equipment planning)

⊙项目负责人 ⊙团队成员 ⊙各方面必要的实现权限 ⊙组织机构之间的归口 是 ■供否方为(项su目pp开lie发r) 而策划并实现了所需的资源,并 且通报了变更情况?考虑要点,如: ■资源策划(resource planning)(跨区域跨部门 的团队) , 考虑: ⊙项目合同 ⊙顾客要求 ⊙员工的实际工作负荷(employee workload) ⊙具备相关资格的专业部门员工 ⊙供方 ⊙关键路径 ■项目预算(budget) ■对项目中的变更(时间,开发规模,...): ⊙应及时加以说明 ⊙实现前与顾客进行协商沟通 ⊙对资源策划开展复核 ⊙Note : 上述的变更: 由顾客触发的变更or自身 是否具备项目计划,并与顾客进行了协商确定? 考虑要点,如: ■应满足顾客的具体要求 ■项目计划(PM Plan) : ⊙应纳入: 内部里程碑, 顾客里程碑 ⊙在里程碑时刻,应开展评价(评审)

prototype ⊙试生产阶段pilot run ⊙系列生产阶段serial production

是否在系列生产条件下进行了试生产,以获得生 产批准/放行?考虑要点,如: ■必须开展试生产/ 生产测试

⊙生产因素和影响进行评价=> 整改 (corrections)

⊙批量生产过程中,避免瓶颈以及质量损失

⊙质量管理计划(QM Plan, i.e. control plan) 人力资源是否到位并且具备资格?考虑要点,如: ■过程[人力资源策划]

汽车产品过程审核检查表及评分标准

⊙通知顾客,或 ⊙顾客“放行”/ 同意(在合同的情况下)。 ■记录: 顾客在下级供方或者原材料选择的要求 ■识别特殊特性(SC) ⊙自身要求 ⊙顾客要求,法律法规要求 ⊙生产制造过程 ⊙产品用途/使用的特性

序号 P2:项目 管理

P2.1

*P2.2

P2.3

P2.4

审核项目/内容

是否建立了项目组织(项目管理),并且为项目 管理者以及团队成员确定了各自的任务及权限? 考虑要点,如: ■项目管理有能力vs 顾客要求。 ■组建项目管理的过程。 ■权限

⊙项目负责人 ⊙团队成员 ⊙各方面必要的实现权限 ⊙组织机构之间的归口 ■是供否方为(项su目pp开lie发r) 而策划并实现了所需的资源,并 且通报了变更情况?考虑要点,如: ■资源策划(resource planning)(跨区域跨部门 的团队) , 考虑: ⊙项目合同 ⊙顾客要求 ⊙员工的实际工作负荷(employee workload) ⊙具备相关资格的专业部门员工 ⊙供方 ⊙关键路径 ■项目预算(budget) ■对项目中的变更(时间,开发规模,...): ⊙应及时加以说明 ⊙实现前与顾客进行协商沟通 ⊙对资源策划开展复核 ⊙Note : 上述的变更: 由顾客触发的变更or自身 是否具备项目计划,并与顾客进行了协商确定? 考虑要点,如: ■应满足顾客的具体要求 ■项目计划(PM Plan) : ⊙应纳入: 内部里程碑, 顾客里程碑 ⊙在里程碑时刻,应开展评价(评审)

产品管理部内审检查表

审核标准 ISO9001:2015 内审员审核条款 审 核 要 求 审核记录 结论5.26.2 1.询问部门人员是否了解质量方针?2.是否有部门级质量目标?3.是否定期检查质量目标的达成情况及纠正预防措施改善状况?5.3 1.询问产品管理部负责人的岗位职责与权限?2.查阅产品管理部人员的岗位说明书6.1 是否对影响QMS预期结果的内外部因素和相关方要求进行识别,确定了哪些需应对的风险和机遇,是否制定应对风险的措施?7.5.2/7.5.3 1.是否有文件/记录清单?文件/记录是否清晰、易于识别和检索?2.部门保存的文件是否为有效的及最新版本的文件?3. 是否有外来文件,外来文件有无识别,并受控分发?受控文件是否有损坏/涂改/丢失?4.旧版文件是否被回收?作废文件是否按期限保存和销毁?5.文件修改流程是否与文件规定相符?6.电子档文件如何控制?8.1 是否有相关文件支持,从项目导入、试产、量产、变更的流程规定,并按规定执行?8.2 针对产品和服务的要求是否有进行确定和评审?这些评审是否有文件规定并保存记录?当产品和服务要求发生变更时,相关部门是否知道更改的要求,并按此执行?8.3.1 是否建立产品的设计开发流程?8.3.21. 产品设计开发策划结果是否形成文件(如设计开发计划/立项报告/评审报告等)? 2.所形成文件是否确定设计和开发阶段及应开展的评审、验证和确认活动?3. 是否明确了各有关部门、成员的职责、权限?8.3.3 1.与产品和过程要求有关的输入(如:产品质量、寿命、可靠性、耐久性、可维护性、检验试验要求与相关标准、实验室要求)要求是否确定并形成文件?审核标准 ISO9001:2015 内审员审核条款 审 核 要 求 审核记录 结论8.3.3 2.输入信息来源(如产品相关的法规、国家或行业标准、客户的特殊要求,顾客的质量、技术、保密协议等)有哪些?是否识别?8.3.4 是否对设计开发活动进行了评审、验证、确认?当发现问题时是否采取必要的措施?是否保持相关记录?8.3.5 查阅设计开发的输出结果是否与客户/行业/市场要求相符?如,是否保留可行性分析报告、项目任务书及项目进度管理计划、技术规范等记录?8.3.6 8.5.6 1.当发生设计错误,投产困难或影响品质或客户要求等更改情况时,是否及时予以识别、确认、并进行更改?2.更改、更改评审的结果及跟踪措施是否形成记录予以保持?8.5.3 部门是否有使用顾客或外部供方的财产,可能包括材料、零部件、工具和设备、知识产权和个人资料等?是否有对其进行识别、防护,以防损坏或丢失?9.1.310.2 10.3 1.是否收到或发出纠正/预防措施报告?是否及时分析原因、制定纠正预防措施?是否按纠正预防措施有效实施?不合格是否关闭?2.是否通过运用质量方针、目标、产品评审结果、数据分析统计、纠正和预防措施,以持续改进质量管理体系?。

产品审核检查表英文版

PRODUCT AUDIT CHECKLISTScore Score[Document number listed]5. SMT PRINTINGA. Solder Paste5.1Is the Solder paste part number correct with Work Instruction ?15.2Is the solder past valid usage within date before expire ?15.3Does the solder paste stir corrected against Work Instruction ?115.5Does the solder thickness met requirement and is the thickness measured on each interval timecommit controlled ?15.6Can explain if the paste printing CPK Data out of specification, what the action taken to eliminatedproblem ?5.7Is the machine identified on the Work Instruction and record quality ?1B. Placement + Wave5.8Are the components/ part addressed correctly on the loader against BOM or Loading component?115.9Does the failure pick and place component flag/ alarm and execution stop when abnormal conditiondetected ?5.10Does the program executing appropriated to the product audit ?15.11Does the component feeder correct with the requirement ?115.12Does the PWB part number cross-reference to the PCBA part number and revision on BOM/Loadingcomponent? (probably part number affix on packaging]15.13Does the Wave solder temperature, conveyor speed determined on the Loading component orWork Instruction ?15.14Does the S/N label attached properly refer to Work Instruction, location, alignment, legible, nowrinkle or smeared ?5.15Is it the qualification maintain? Review record pertaining qualification1C. AOI Inspection5.16Is the revision and controlled document provided and followed ?15.17Are AOI complementary methods, which include solder joint inspection, used for all reflowed parts ?15.18Is the AOI programmed update with customer feedback or failure ICT/FCT ?15.19Does the rejected board put sticker and keep separately with passed board ?15.20Does the AOI program cover the critical component, solder joint and other specify from customer ?15.21Is the Passed board stamp in a uniquely location to identify after AOI passed ?1D. Manual Inspection5.22Is the revision and controlled document provided and followed ?115.23Is the equipment (microscope, luxo lamp, stamp, acetone, ethanol, etc) mentioned and required atWork Instruction ?5.24Does the Rejected park identify and separated with passed board?15.25Does the Critical component inspection addressed on the Work Instruction and followed ?15.26Is it record maintain ? Review the record pertaining quality product audit.16. AUTO INSERT6.1Is the revision controlled Work Instruction displayed for operator to executed ?16.2Does the part appropriate with the product specification BOM/ Loading list ?16.3Is the Lead length; lead angle; polarity and value met the requirement ?1The minimum sampling taken for verification7. COMPONENT PREPARATION & MANUAL INSERT7.1Is the revision controlled Work Instruction displayed for operator to executed ?17.2Does the cutted component met the specification and tolerance requirement ?1(Check the minimum sampling to verify cut/ forming specification)7.3Does the equipment/tools details and assigned as per Work Instruction?117.4Does the Machine cutting specify and standard usage for the model audit ?(The Work Instruction may requested clarifies machine)8. MANUAL SOLDER & TOUCH UPA. Board Cut Tab8.1Is the revision controlled/updated Work Instruction displayed for operator to executed ?18.2Does the result cutted good ? evidence verified if met the requirement !1B. Manual Solder + Touch-UP8.3Are the controlled/updated Work Instruction displayed for the operator at each assy. station ?18.4Is the solder Work Instructionre corrected and mentioned on the Work Instruction ?18.5Is the component orientation and location inserted correct ?118.6Does the Poka Yoke maintain as the one piece insert in one hand?The lots grasp components is not allowed18.7Does the soldering result appearance met the standard requirement per IPC-610D ?Inspect the minimum sampling for verification solder appearance.8.8Does the supported jig/template are valid with product ? NA for jig/template not requirement and1Score '0' for improper jig or template18.9Does the label attached referred to Work Instruction, alignment, location ? (Take sample to verifylabel attached)8.10Is the cleaning method appropriate with the requirement on Work Instruction ?1The cleaner liquids i.e. acetone, kester, ethanol shall determined on the Work intruction.18.11Can demonstrate how to conduct the proper cleaning method, monitoring the operator when boardcleaning ? Score NA if the point 8.9 not required.8.12Does the Rejected board identified, sticker/arrow and put separately in convention ?118.13Does the board passed wrap or handle with the properly package ?(Bubble bag, anti static bag, etc.)8.14Can demonstrate if the AOI inspected the critical component ?18.15Is the AOI re-programmable for ICT failure or customer complain ?18.16Does the AOI board pass indicate with unique stamp/code location ?1Neither rejected board does the sticker put on reject location ?Score Score[Document number listed] 9. ICT9.1Is the controlled Work Instruction displayed for the operator at testing station ?119.3Does the first board run already qualified by good sample or master sample ?Record list may require as evidence9.4Does the boards put separately 'before and after' tested according to convention ?119.5Does the rejected board put on the separately bin/tray with reject name/loc/ortest printed result ?19.6Does the programmed update with the latest version of program or checksum? (Review theevidence on monitor)19.7Does the Passed board stamp with specify marking color to indicated if the boardhas ICT passed ?9.8Does the tested result (Good or Rejected) recorded to FPY performance ?110. REWORK & REPAIR10.1Is the controlled/updated Work Instruction displayed for the operator at Rework Station ?1110.2Is the capability of each piece of rework equipment defined to ensure the correct equipment is usedfor the correct rework operation ?10.3Is the rework process and equipment used appropriate to met established industry standards ?1110.4Is there a tracking system in place to monitor and limit the number of Reworks conducted on anygiven unique board serial number ?10.5Is the component reworked, replace conducted on the properly station and standard1tools/equipments (i.e. IC's,BGA's, Connectors,etc) ?110.6Is there chemical liquid use as Work Instruction i.e. Acetone, Ethanol or IPA ? If yes is it control andclear label identification ?10.7Is the Equipment solder tip, temperature, time dwell notice on the Work Instruction ? Over heat and1time may cause the solder oxidation10.8Does the boards after rework/repair returning to visual or AOI inspection with tag information traveler1110.9Does the Rework board been recorded and make the analysis report for traceability and furtherinvestigation for improvement ?11. FCT11.1Is the controlled Work Instruction displayed for the operator at testing station ?111.2Does the first board run already qualified by good sample or master sample ? Record list may1require as evidence.11.3Does the boards put separately 'before and after' tested according to convention ?111.4Does the rejected board put on the separately bin/tray with reject name/loc/or test printed result ?1Score '0' for unidentify unit rejected.11.5Does the programmed update with the latest version of program or checksum? (Review the1evidence on monitor) demonstrate if the programmed is appropriate with the latest product11.6Does the Passed board stamp with specify marking color to indicated if the board has ICT passed ?111.7Does the testing result recorded in purpose for FPY performance ?112. FINAL VISUAL INSPECTION12.1Is the controlled Work Instruction displayed for the operator at final visual station ?112.2Is the operator inspect the critical point, location, assy. based on the Work Instruction?112.3Is the customer defect/complaint (if any) summaries and highlighted ?1112.4Is the operator separate the rejected board and make the identity before send it to Rework/repair inconvension ?12.5Does the result inspection for total output being recorded for FPY performance ?112.6Inspect the passed boards with minimum sampling quantity, and check the rejected boards (if1available), score '0' for undefined label of rejection.12.7Does the passed board packing/wrap properly when it submit to next level ?113. OUT GOING INSPECTION13.1Is the controlled Work Instruction displayed for the operator at OQA inspection station ?113.2Is the operator inspect the critical point, location, assy. based on the Work Instruction?113.3Is the Customer spec. involved at the inspection instruction? (if available)113.4Does the AQL inspection established and appropriate with model inspected ?113.5Is the customer defect/complaint (if any) summaries and highlighted ?1113.6Is the unit inspect under the proper light, magnifying or microscope define on Work Instruction theproduct requirement ?13.7Take the minimum sampling for verify the products met requirement:1a) Is the Label serial attached properly ?1b) Is the Solder anomalies met requirement ? (Refer to IPC-610D)1c) Is stamp ICT,FCT, FVI, AOI, Rework avaliable ? Verify the stamp uniformity location.1d) Is the component orientation, alignment correct ?1e) Is the board free contamination (cleaning sufficient) ? Verify the units.1f) Is date code present on board, location, legible and correct ?113.8Is the communication conducted when the nonconforming find ? CAR, NCR, etc.1113.9Inspect the passed boards with minimum sampling quantity, and check the rejected boards (ifavailable)13.10In case of Rework submission, Is the OQC perform the 100 % inspection ?1Score '0' for sampling use.13.11Does the data inspected per sampling record and maintained for traceability retained1Score Score[Document number listed] 14. PACKING114.1Is the controlled Work Instruction displayed for the operator at packaging station ?The packaging list established ? .114.2Is the any method to maintain packing area to ward off messy or disarrangement ?At least the FIFO or chain link system is provided.114.3Does the packing material (box/carton, bubble bag, antistatic bag, etc) part number listed on theWork Instruction or standard operating procedure ?114.4Review the packing, does the packing met requirement ? (check the units inside box with minimumsampling)a) Is carton box correct (part number, size) ?1b) Is the bubble bag, antistatic bag correct and present ?1c) Is the board direction correct inside box ?1d) Is the label box correct i.e. model name, part name, customer1name, quantities, date, signet ?e) Are the actual quantities appropriate with label ?1f) Is the label patched after the unit insert ted and before selaed the box ?1f) Is the packaging sealed properly ?114.5Is the loose box notified and recorded ?1a) Is the support part/material determined for loose box and documented ?114.6Does the packaging result recorded and maintain ?1The retention time may required for tracebility of customer feedback or complaining.MAXIMUM SCORE 147147OBTAINED SCORE 1470OBTAINED %100%0%PASSED %80%80%OUT COME Pass FailNote for Out Come :- Pass (Result ≥ 85%) ; When the requirements reached base appropriate with audit checklist- Conditional Approval (Result < 85% and ≥ 75%); When the some actual are not met requirements andthe Corrective action is required to close and Work Instructionll review upon CAR's submitted.- Fail ; If the requirement base audit checklists cannot reach the minimum score and need to re-audit for findingafter the corrective action done within time constraint not over into next scheduleRef: QEP-GEN-006。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

外 径

(∮80.25-∮80.30)

外径尺寸超差

√

∮80.25

∮80.28

∮80.27

5

主唇口直径

(∮78.4±0.3)

直径尺寸超差

√

∮58.6

∮58.5

∮58.4

6

副唇口直径

(∮60±0.2)

直径尺寸超差

√

∮59.95

∮60.05

∮60.00

7

高 度

(8±0.1)

高度尺寸超差

√

8.00

7.95

7.96

2008年9月26日

参与人员

刘代军

受审部门代表

蒋怀军

类别

序号

审核项目

缺 陷 形 式

缺陷等级

检 测 记 录

A

B

C

D

1

2

3

材料性能

1

材料硬度

硬度不在70±5范围

√

72、72、73

2

拉伸强度

拉伸强度指标偏低≤10Mpa

√

14.5Mpa-14.6Mpa

3

扯断伸长率

扯断伸长率指标偏低≤150%

√

≤282%

尺寸

有客户特定标签

20

少装、多装产品

√

无

无

无

21

内包装破损

√

无

无

无

22

随产品资料

误装、少装

√

无

无

无

说明:1、A——致命缺陷,B——严重缺陷,C——一般缺陷,D——轻微缺陷;

2、“检测记录”栏涂色表示检测结果不合格。

产品图号

462-1011016E

产品名称

曲轴后油封

抽样数量

3个

审核员

刘光发、袁德华

审核日期

误装、少装

√

无

无

无

说明:1、A——致命缺陷,B——严重缺陷,C——一般缺陷,D——轻微缺陷;

2、“检测记录”栏涂色表示检测结果不合格。品名称

气门油封

抽样数量

3个

审核员

刘光发、袁德华

审核日期

2008年9月25日

参与人员

刘代军

受审部门代表

蒋怀军

类别

序号

审核项目

缺 陷 形 式

直径尺寸超差

√

∮31.9

∮31.95

∮31.9

7

高 度

(8±0.15)

高度尺寸超差

√

7.95

8.00

8.05

8

圆度

(0.25)

圆度超差

√

0.14

0.16

0.16

外观特性

9

产品标识

不完整或不清楚

√

完整/清楚

完整/清楚

完整/清楚

10

橡 胶

明显缺胶\气泡、裂口、杂质、划伤、飞边

√

无

无

无

11

轻微缺胶\气泡、裂口、杂质、划伤、飞边

√

无

无

无

12

其他轻微缺陷

√

无

无

无

13

弹 簧

漏装或生锈

√

无

无

无

14

骨 架

变形或生锈

√

无

无

无

包装装箱特性

15

包装箱

严重损坏或变形

√

无

无

无

16

轻微损坏或变形

√

无

无

无

17

包装箱标识

字迹不清

√

字迹清晰

字迹清晰

字迹清晰

18

个别标识不够清晰

√

标识清晰

标识清晰

标识清晰

19

装箱质量

未贴客户特定标签

√

有客户特定标签

有客户特定标签

∮14.52

∮14.55

5

主唇口直径

(∮6.2±0.2装簧前)

直径尺寸超差

√

∮6.18

∮6.10

∮6.00

6

内直径

(∮11.70±0.15)

直径尺寸超差

√

∮11.75

∮11.70

∮11.72

7

高 度

(10±0.15)

高度尺寸超差

√

9.90

10.00

9.95

外观特性

8

产品标识

不完整或不清楚

√

完整/清楚

无

包装装箱特性

15

包装箱

严重损坏或变形

√

无

无

无

16

轻微损坏或变形

√

无

无

无

17

包装箱标识

字迹不清

√

字迹清晰

字迹清晰

字迹清晰

18

个别标识不够清晰

√

标识清晰

标识清晰

标识清晰

19

装箱质量

未贴客户特定标签

√

有客户特定标签

有客户特定标签

有客户特定标签

20

少装、多装产品

√

无

无

无

21

内包装破损

√

无

无

无

22

随产品资料

缺陷等级

检 测 记 录

A

B

C

D

1

2

3

材料性能

1

材料硬度

硬度不在80±5范围

√

78、78、77

2

拉伸强度

拉伸强度指标偏低≤11Mpa

√

13.8Mpa-13.83Mpa

3

扯断伸长率

扯断伸长率指标偏低≤150%

√

≤230%、≤230%、≤232%

尺寸

4

外 径

(∮14.40-∮14.60)

外径尺寸超差

√

∮14.50

产品图号

462-1011016D

产品名称

曲轴前油封

抽样数量

3个

审核员

刘光发、袁德华

审核日期

2008年9月25日

参与人员

刘代军

受审部门代表

蒋怀军

类别

序号

审核项目

缺 陷 形 式

缺陷等级

检 测 记 录

A

B

C

D

1

2

3

材料性能

1

材料硬度

硬度不在70±5范围

√

72、72、73

2

拉伸强度

拉伸强度指标偏低≤10Mpa

√

14.5Mpa、14.6Mpa

3

扯断伸长率

扯断伸长率指标偏低≤150%

√

≤280%、≤282%

尺寸

4

外 径

(∮47.20-∮47.28)

外径尺寸超差

√

∮47.22

∮47.24

∮47.25

5

主唇口直径

(∮30.8±0.2)

直径尺寸超差

√

∮30.7

∮30.8

∮30.9

6

副唇口直径

(∮41.8±0.2)

字迹清晰

字迹清晰

17

个别标识不够清晰

√

标识清晰

标识清晰

标识清晰

18

装箱质量

未贴客户特定标签

√

有客户特定标签

有客户特定标签

有客户特定标签

19

少装、多装产品

√

无

无

无

20

内包装破损

√

无

无

无

21

随产品资料

误装、少装

√

无

无

无

说明:1、A——致命缺陷,B——严重缺陷,C——一般缺陷,D——轻微缺陷;

2、“检测记录”栏涂色表示检测结果不合格。

8

圆度

(0.30)

圆度超差

√

0.18

0.14

0.16

外观特性

9

产品标识

不完整或不清楚

√

完整/清楚

完整/清楚

完整/清楚

10

橡 胶

明显缺胶\气泡、裂口、杂质、划伤、飞边

√

无

无

无

11

轻微缺胶\气泡、裂口、杂质、划伤、飞边

√

无

无

无

12

其他轻微缺陷

√

无

无

无

13

弹 簧

漏装或生锈

√

无

无

无

14

骨 架

变形或生锈

√

无

无

完整/清楚

完整/清楚

9

橡 胶

明显缺胶\气泡、裂口、杂质、划伤、飞边

√

无

无

无

10

轻微缺胶\气泡、裂口、杂质、划伤、飞边

√

无

无

无

11

其他轻微缺陷

√

无

无

无

12

弹 簧

漏装或生锈

√

无

无

无

13

骨 架

变形或生锈

√

无

无

无

包装装箱特性

14

包装箱

严重损坏或变形

√

无

无

无

15

轻微损坏或变形

√

无

无

无

16

包装箱标识

字迹不清

√

字迹清晰