QP-32S球头挂环成形模拟分析内容及35CrMo(Deform 3D仿真分析)

Deform详细教程ppt课件

3.回到Inter Object窗口后选 择第二组

4.重复1 - 2 的操作,将 Bottom Die 和WorkPiece的摩 擦系数也设为0.12 5.也可以在第2步后,点击按

钮

ppt课件完整

26

2.7 定义物间关系

▪ 切记在上述操作后,被定义的物体组之间并没有接触关系,

只是定义了他们之间一旦接触后的摩擦系数,真正定义接触

ppt课件完整

5

材料模型

▪ 在DEFORM-3D软件中,用户可以根据分析的需要, 输入材料的弹性、塑性、热物理性能数据,如果需 要分析热处理工艺,还可以输入材料的每一种相的 相关数据以及硬化、扩散等数据。

▪ 为了更方便的使用户模拟塑性成形工艺,该软件提 供了100余种材料(包括碳钢、合金钢、铝合金、 钛合金、铜合金等)的塑性性能数据。以及多种材 料模型。

• 1. STL:几乎所有CAD软件都有这个接口,它是通过一系 列的三角形拟合曲面而成;

• 2. UNV: SDRC公司(现合并到EDS公司)软件IDEAS的三维 实体造型及有限元网格文件格式,DEFORM接受其划分 的网格。

• 3. PDA : MSC公司的软件patran的三维实体造型及有限元 网格文件格式。

▪ 每一种材料的数据都可以与温度等变量相关。

ppt课件完整

6

物体的空间位置调整

▪ 这里有两层含义,一是可以移动、旋转物体,改变 他们的最初位置,因为在DEFORM-3D的前处理中 不能造型,所以这一项功能特别重要,可以将输入 到DEFORM中的毛坯、模具几何模型进行调整。二 是为了更快地将模具和坯料接触,将他们干涉,有 一个初步的接触量,这样计算上可以节省时间。另 外,还可以定义摩擦接触的关系、摩擦系数、摩擦 方式等。

基于DEFORM_3D的钛合金切削过程有限元仿真

80

90

图5

fz = 0.7 mm/z 时切削速度对切削力的影响

说明了切屑的形成过程。通过 DEFORM- 3D 模拟的结果展示 了工件材料在刀具的作用下发生变形, 产生切屑, 切屑逐渐与 工件分离, 并发生卷曲变形的过程。

表 3 和表 4 为背吃刀量 ap、 每齿进给量 fz 和切削速度 Vc 对切削力 Fy 影响程度的数据分析。

觶

觶觶 觶 觶觶

m

(1 )

式 (1 ) 中, A、 B、 n、 C 和 m 是由材料自身决定的常数; Tm 为材料的熔点; Tr 为室温; ε 0 为参考应变速率;等号右边第一 部分表示应变 ε 对流动应力 σ 的影响,第二部分表示应变速 率 ε 对流动应力 σ 的影响,而最后一部分表示温度 T 对流动 应力 σ 的影响。 本文中 TC4 材料模型采用的 J- C 模型为: 軈 軍 =觶 軈)0.375 觶 σ · 1+0.0394 ε 968.88+567.17(ε 觶 ε0 代分析得来的。

700

500

300

20

40 60 切削速度 Vc(m/min)

80

图4

1600 切削力 Fy(N)

fz = 0.3mm/z 时切削速度对切削力的影响

ap=0.5mm ap=1mm

1100

2

仿真及结果分析

图 2 中的显示了刀具切削加工过程的仿真过程,同时也

600 20

30

40

50 60 70 切削速度 Vc(m/min)

钛合金 TC4 的物理力学性能参数[3]

泊松比 0.307 热膨胀系 热导率 λ 比热容 c 数 w(m/K) [w(m/K)] [J/(gK)] 7.89 7.89 9.01 9.3 9.24 9.39 9.4 5.44 6.7 8.79 10.47 12.56 14.24 15.49 0.678 0.691 0.703 0.741 0.754 0.879

利用DEFORM3D模拟镦粗锻造成形

利用DEFORM3D模拟镦粗锻造成形利用DEFORM 3D模拟镦粗锻造成形一、实验目的1 了解认识DEFORM-3D软件的窗口界面。

2 了解DEFORM-3D界面中功能键的作用。

3 掌握利用DEFORM-3D有限元建模的基本步骤。

4 学会对DEFORM-3D模拟的数据进行分析。

二、设备仪器1 Deform 软件2 MS office软件3 计算机三、试验原理DEFORM-3D是在一个集成环境内综合建模、成形、热传导和成形设备特性进行模拟仿真分析。

适用于热、冷、温成形,提供极有价值的工艺分析数据。

如:材料流动、模具填充、锻造负荷、模具应力、晶粒流动、金属微结构和缺陷产生发展情况等。

DEFORM- 3D功能与2D类似,但它处理的对象为复杂的三维零件、模具等。

不需要人工干预,全自动网格再剖分。

前处理中自动生成边界条件,确保数据准备快速可靠。

四、实验步骤1.DEFORM前处理过程(Pre Processer)进入DEFORM前处理窗口。

了解DEFORM前处理中的常用图标设置模拟控制增加新对象网格生成材料的选择确立边界条件温度设定凸模运动参数的设置模拟控制设定设定对象间的位置关系对象间关系“Inter-Object”的设定生成数据库退出前处理窗口2.DEFORM求解(Simulator Processer)3.DEFORM后处理(Post Processer)了解DEFORM后处理中的常用图标。

步的选择真实应变金属流线载荷——行程曲线体积变化曲线五、记录、计算及数据处理1 问题说明:毛坯:底面半径60,高度200,材料和温度同2D,网格划分10000个模具:长150,宽度150,高度60上模下压距离:50mm上模下压速度:5mm/s2完成如下操作:(1) 建立DEFORM-3D/Preprocessor圆柱体镦粗模拟分析模型,生成以“姓名拼音-学号”命名的.DB文件,如:卢文操作命名为LuWen-01(2) 对模型进行求解计算(3) 对计算结果进行后处理分析,要求1)测量镦粗后锻件X、Y方向尺寸2)测量沿X、Y、Z方向应变分布3)输出体积变化曲线4)改变上模下压速度,分别为5mm/s、15mm.s、20mm/进行模拟,求出不同速度下:X、Y方向尺寸;X、Y、Z方向应变分布;最大载荷。

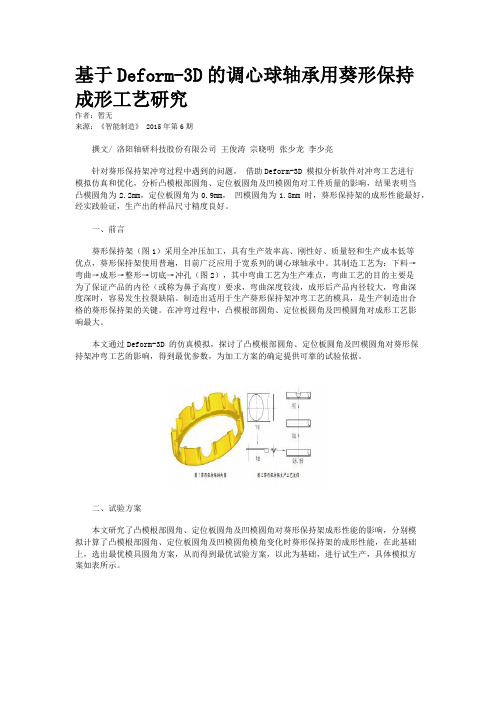

基于Deform-3D的调心球轴承用葵形保持成形工艺研究

基于Deform-3D的调心球轴承用葵形保持成形工艺研究作者:暂无来源:《智能制造》 2015年第6期撰文/ 洛阳轴研科技股份有限公司王俊涛宗晓明张少龙李少亮针对葵形保持架冲弯过程中遇到的问题,借助Deform-3D 模拟分析软件对冲弯工艺进行模拟仿真和优化,分析凸模根部圆角、定位板圆角及凹模圆角对工件质量的影响,结果表明当凸模圆角为2.2mm,定位板圆角为0.9mm,凹模圆角为1.8mm 时,葵形保持架的成形性能最好,经实践验证,生产出的样品尺寸精度良好。

一、前言葵形保持架(图1)采用全冲压加工,具有生产效率高、刚性好、质量轻和生产成本低等优点,葵形保持架使用普遍,目前广泛应用于宽系列的调心球轴承中。

其制造工艺为:下料→弯曲→成形→整形→切底→冲孔(图2),其中弯曲工艺为生产难点,弯曲工艺的目的主要是为了保证产品的内径(或称为鼻子高度)要求,弯曲深度较浅,成形后产品内径较大,弯曲深度深时,容易发生拉裂缺陷。

制造出适用于生产葵形保持架冲弯工艺的模具,是生产制造出合格的葵形保持架的关键。

在冲弯过程中,凸模根部圆角、定位板圆角及凹模圆角对成形工艺影响最大。

本文通过Deform-3D 的仿真模拟,探讨了凸模根部圆角、定位板圆角及凹模圆角对葵形保持架冲弯工艺的影响,得到最优参数,为加工方案的确定提供可靠的试验依据。

二、试验方案本文研究了凸模根部圆角、定位板圆角及凹模圆角对葵形保持架成形性能的影响,分别模拟计算了凸模根部圆角、定位板圆角及凹模圆角模角变化时葵形保持架的成形性能,在此基础上,选出最优模具圆角方案,从而得到最优试验方案,以此为基础,进行试生产,具体模拟方案如表所示。

三、建立模型及有限元前处理1. 模型设立采用Pro/ENGINEER5.0 软件对坯料和模具进行三维实体建模,将实体造型以STL 二进制格式文件输出保存后导入Deform-3D 中,模型包括凹模、定位板、凸模及坯料四部分,装配结构图如图3 所示。

基于Deform3D的钻削力仿真研究

物体内部关系 (inter object Definition) 的目的是 定义仿真过程中不同的物体间的相互作用 。设刀具 为主动 ,工件为从动 。定义导热系数 45N/ sec/ mm/ C 和摩擦系数为常量 013 ,摩擦类型为剪切摩擦 ,该类 型可应用于大多数的变形仿真 。摩擦模型为 : fs =

图 1 工件局部网格划分

工件材料选为 ANSI - 1045 钢 (同 45 钢) ,钻头 沿 - Z 轴进给 ,进给量为 012mm/ r ,转动中心为 (0 ,0 , 0) (转动中心随进给运动的变化而变 ,此为初值) , 转速为 320r/ min ,转向为 (0 ,0 ,1) 。

在边界 (Object Boundary Condition (BCC) ) 设 置 中 ,BCC 定义了一个物体的边界如何与另一个物体 或环境相互作用 。设置工件四个侧面的速度在 X 、 Y 、Z 方向上为 0 ,限制工件的运动 ,工件和刀具的所 有面设定为与外界传热 ( Heat Exchange With Environ2 ment) ,激活工件的体积补偿选项 。

图 2 ALE 中自由面

52

工具技术

这个步数表示的是仿真引擎预测切屑几何形状和稳 态下热力求解的迭代次数 。

215 Lagrangian 分析( 瞬态分析) Lagrangian 公式的优点在于 :切屑是仿真的结果 并简化了瞬态切削过程和连续切屑形成的方案[6] 。 切削加工过程是一个不断变化的过程 ,每一时刻都 只能按照瞬态过程处理 ,因此继续运行瞬态分析 ,完 成最终的切削 。 216 钻头的应力分析 应力分 析 可 以 使 用 模 具 应 力 分 析 模 板 ( Die Stress Analysis Wizard) ,也可以参照模板生成的 key 文件 ,在前处理模块进行设置 。需要注意的是 ,选定 开始分析的步数必须是正的 。 217 Deform 3D2post 分析结束后 ,可在 Deform 3D2post 模块中查看切 削力 、切削温度 、刀具摩损以及应力等参数的仿真结 果 ,并能输出相关数据进行分析 ,如钻头应力的等值 线图 (图 3) 、钻削过程仿真图 (图 4) 等 。

基于DEFORM环件轧制塑性成形过程数字仿真

基于DEFORM环件轧制塑性成形过程数字仿真

杨文兵;姜海峰

【期刊名称】《土木工程与管理学报》

【年(卷),期】2006(023)002

【摘要】基于通用有限元DEFORM软件建立了环件轧制全过程三维动态仿真模型,对矩形截面环件一个生产周期内轧制过程进行了数值仿真.结果表明,采用合理的网格划分和轧制工艺,能够有效地控制计算时间,模拟的轧制过程真实地反映了环件轧制成形过程,为实际环件轧制过程的毛坯结构设计和轧制工艺优化提供了一个有效研究途径.

【总页数】3页(P56-58)

【作者】杨文兵;姜海峰

【作者单位】华中科技大学,土木工程与力学学院,湖北,武汉,430074;华中科技大学,土木工程与力学学院,湖北,武汉,430074

【正文语种】中文

【中图分类】TG335.6

【相关文献】

1.基于Deform-3D的钢管冲裁长圆孔成形过程仿真研究 [J], 余建华;李有文

2.基于大变形弹塑性有限元法的线材轧制仿真分析 [J], 杨理诚;刘波;岳志刚;余伟霞

3.环件轧制的动态数字仿真与图形仿真 [J], 蒋日东;李从心

4.基于DEFORM3D二次开发的塑性成形过程组织演化模拟 [J], 曲周德;张伟红;张

士宏;王忠堂

5.基于Matlab的环件轧制进给控制系统的仿真 [J], 华林;阮维;张金

因版权原因,仅展示原文概要,查看原文内容请购买。

基于DEFORM-3D的机械重复刻划工艺回弹变形仿真分析

料的回弹变形进行量化分析。分析表明:机械重复刻划较单次刻划能显著改善材料的回弹稳定性;在工艺组合方

案中,综合回弹变形的稳定性和变形量以一次大刻深、二次小刻深的试验方案最优。

关键词:回弹变形;机械重复刻划;有限元;量化

中图分类号:TG63;TH162 文献标志码:A

DOI:10.3969/j.issn.1000-7008.2019.08.022

Keywords:rebounddeformation;mechanicalrepetitionruling;finiteelement;quantitatively

引言

机械重复刻划工艺,通过对槽进行重复加工将 单次机械刻划工艺的总刻深分解为“一次刻深和二 次刻深”的 工 艺 组 合。 多 次 粗、精 加 工 一 直 是 获 取 高质量加工表面的重要手段,从提升精度角度来看, 经过优化加工余量的二次重复加工可以获得高质量 的加工表面[1-3]。

有限元模型及仿真试验方案

有限元模型的建立 建立的光栅铝膜的几何模型尺寸为 0.15mm× 0.2mm×0.01mm;工件材料为铝膜,厚度 10μm;材 料本构模型选用 JohnsonCook(JC)[11]。刻划刀材 料为金刚石并设定为刚体,光栅毛坯铝膜层材料的 应变硬化指数为 0.089,弹性模量 87700MPa,材料 的屈服极限 200MPa[12]。经过测量及分析,铝膜材 料设置为弹塑性体并将铝膜材料与刻划刀之间的摩 擦类型设置为剪切摩擦[13],铝膜与金刚石刻划刀之 间的摩擦系数为 0.51[14],铝膜下的散热片材料为 玻璃,厚度 0.1mm。 采用热机械耦合分析方法研究机械加工过程中 的变形和传热问题。在刻划工具的顶部和玻璃基板 底部设置 20℃的恒温边界条件。模拟过程中,为了

基于DEFORM-3D汽车球头销冷挤压成形工艺研究

机床与液压

MACHINE TOOL & HYDRAULICS

Aug������ 2018 Vol������ 46 No������ 16

DOI: 10.3969 / j������ issn������ 1001-3881������ 2018������ 16������ 001

WANG Min ( Engineering Technology Centerꎬ Southwest University of Science and Technologyꎬ

Mianyang Sichuan 621010ꎬ China)

Abstract: Traditional ball head pin production gives priority to machining. There are shortcomings such as low utilization rate of materialꎬ low production efficiency and poor quality. The corresponding simulation of three cold extrusion processes was used in a cer ̄ tain automobile ball head pinꎬ which was based on DEFORM-3D software platform. Then these simulated results were analyzedꎬ like displacement fieldꎬ velocity fieldꎬ strain fieldꎬ stress fieldꎬ extrusion stroke ̄extrusion pressure curve of the material and possible defects of the workpiece in the forming process. The results show that semi ̄finished product is well ̄shapedꎬ the distribution of deforma ̄ tion degree is balanced and the implement is strong after completion of each cold extrusionꎬ and that the overall plan of workpiece cold extrusion forming process is advanced and reasonableꎬ technical route is rightꎬ and process design is feasibleꎬ which are verified in theory.

35钢与35CrMo材料模拟温度对比(Deform 3D仿真分析)

QP32球头模拟温度对比

目录

QP32球头模拟温度对比 ................................................................................................................. 1 WS32碗头模拟温度对比 . (4)

1、两种不同的材料起始温度都为1050℃。

2、位置1:

图1 35钢材料温度测量

点击该处测量的温度为1160℃

点击该处测量的温

度为1200℃

35CrMo钢温度测量

如图1、2所示,两者相差40℃。

3、位置2

点击该处测量的温

度为1060℃

35钢温度材料

点击该处测量的温

度为1070℃

35CrMo材料温度材料

两者相差10℃。

WS32碗头模拟温度对比

1、两种不同的材料起始温度都为1050℃。

2、位置1

35钢材料温度测量(终止时刻瞬间温度)

点击该处测量的温度为1040℃

35CrMo 材料温度测量(终止时刻瞬间温度)

两者相差10℃。

3位置2

35

点击该处测量的温度为1050℃

点击该处测量的温

度为1020℃

35CrMo材料温度测量(终止时刻瞬间温度)

两者相差10℃。

以上的模拟都是在相同边界条件下的模拟对比。

基于Deform-3D的钢管冲裁长圆孔成形过程仿真研究

3 - 4 主要 零部 件 的 材质 减 温 减 压 装 置 工 作 在高 温高 压 环 境 下 , 工况恶劣 , 主 要 零 部 件 的 材质 要 耐 温耐 压 耐交 变 应 力 , 减 温减 减 压 装置 中主 要零 部件 选 材 如表 l 所示。 4 新 型减 温 减 压装 置 的性 能 指标 新 型减 温 减 压 装 置解 决 了 内漏 严 重 、 调节性能差 、 二 次 蒸 汽 温 度 压 力 控制 精 度 低 、 振 动 噪音 大 等 缺 陷 , 有 效 提 高 了 减 温 减 压 器 整 体 的性 能 指标 。减 温减 压 装 置 的性 能 指标 反 映在 进 口蒸 汽 、 出 口蒸 汽、 噪 音水 平 等 三个 方 面 , 如表 2 。 表 2 减 温 减压 装 置性 能 指标

( 3 ) 凸模 长 度 确定

凸模长度一般根据模具结构l +l 2 + l l

图 1 零件 图

式 中: L 一 凸模 总长 度 , 单位 m m; l 一 凸模 固定 板 厚 度 , 单位 m m; l 一 卸 料 板 厚度 , 单位 m m; l 导 尺 厚 度 , 单位 m m; 1 - 附加长度 , 单 位 m m, 一般取 1 = 1 5 ~ 2 0 mm 。 基 于 上述 设 计原 理 , 凸、 凹模 的主 要 尺寸 参数 见 表 1 。 实 现钢 管 上 冲裁 长 圆孔 工 序 的模 具 如 图 2 所示 。 2 冲裁 长 圆孔 的有 限元 模拟 关 键 技术

引言

冲压 工 艺 是 塑 性 加 工基 本 方 法 之 一 , 主 要 用 于板 料 冲压 , 可 分 为 分离 工 序 和成 形 工序 。 落料 、 冲孔、 裁 剪 等属 于分 离工 序 ; 弯曲、 拉 深、 胀形等属于成形工序[ 1 ] 。 落料和冲孑 L 统称为冲裁[ 2 1 。 冲压工艺生产 效率高 , 产 品质量稳定 , 材料利用率高, 广泛应用 于机械制造 、 信息 产 业等 工 业 , 可 冲压 如 汽车 覆 盖件 、 仪 器 仪表 元 件等 。 在 管 材外 圆面 上进行 冲压比较困难, 存在很多局限性和不完善 的地方。本研究着 力 设计 新 结 构 的 冷 冲模 , 并运用 D e f o r m一 3 D [ 3 1 软件 模 拟 仿 真 在 4 5号 无缝钢管上冲裁长 圆孔的工艺过程 , 分析材料变形 的应力 、 应 变分 布情况和冲裁速度对变形的影响, 找出变化规律 , 得 到合 理化工艺 参数 , 指导 生 产 实践 。 1 冲裁长 圆孔工 艺 分析 及 模具 设 计 1 . 1 工艺 分析 图1 所示的 4 5 号 无 缝 钢 管零 件 图 , 内径  ̄ 3 6 m m, 壁厚 3 m m, 左 右 两 侧各 开 2 0 m m x 3 5 m m 的 长 圆孔 , 孔 的 轴 线 与 管子 的轴 线 在 同一 平 面 上 。一般 采 用 镗削 、 铣 削 或 者线 切 割 的机 加 工 方 法制 成 该 长 圆 孑 L , 但铣削易使管子变形 , 线切割工作效率低 ,成本高 。经工艺分 析, 认 为采 用 冲裁 的方 法经 济 可 行 , 但 仍然 存 在 以 下 困难 : 一 方 面 冲

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、球头挂环锻造成形模拟分析

(坯料35钢)

目录

1、球头挂环锻造成形模拟分析 (1)

一简介 (1)

二分析项目 (1)

三结果分析 (6)

2、球头挂环锻造成形模拟分析(35CrMo) (7)

一简介 (7)

二分析项目 (7)

三结果分析 (11)

一简介

采用Deform-3D V6.1平台进行球头挂环锻件成形过程进行模拟分析,主要分析材料规格的合理性,成形流动性、应力、应变、温度变化、模具磨损等情况。

上模具(TOP Die)为主运动,下面固定不动,运动设置为螺旋压力机,速度750mm/s;增量步长0.2,方向为Z的负向,摩擦系数0.2,热交换系数11。

坯料材料AISI-1035,模具材料AISI-H-13,坯料温度设置为1050℃,模具预热温度350℃,模具硬度设置为HRC50。

二分析项目

1 各阶段状态图

图1 初始放料状态

图2 成形过程1/4处(模拟45步)

图3 成形过程2/4处(模拟91步)

图4 成形过程3/4处(模拟140步)

2 不同时刻流动图

3 残余应力图

最大残余应力处

236MP

残余应力

分布

图7 终成形时刻残余应力分布图

锻件终成形结束时,残余应力的分布较为均匀,最大处为236MP,从模拟结果来看,是符合要求的。

4 模具磨损图

红色高亮显示

处0.00496

图8 下模1/4时磨损量及位置

图9 下模具2/4时磨损量及位置

图10下模具3/4时磨损量及位置

图11下模具终成形时磨损量及位置

从模具磨损分析看,该结构型腔磨损量很小,上模具磨损形式相同,只是在上、下模具

边缘由于圆角小,磨损量较大,在工艺设计过程中,可考虑适当将圆角增大,这样也有利于金属的流动。

说明:在模拟过程中,一般磨损量的模拟只是作为参考值,它可以模拟处在什么位置容易出现最大磨损,但对于预测模具寿命与实际工程中有一定的差距,因为影响模具寿命的因素很多。

充型效果的模拟较为准确,与实际工程中应用很吻合。

三结果分析

从模拟结果来看,在小端容易出现充型不饱满情况,这种情况在实际操作过程中,坯料的摆放位置需要严格规定,如坯料尽量朝小端摆放多一些,建议采用φ50规格的材料,便于自由锻制坯。

2、球头挂环锻造成形模拟分析(35CrMo)

(坯料35CrMo钢)

目录

球头挂环锻造成形模拟分析......................................................................... 错误!未定义书签。

一简介................................................................................................... 错误!未定义书签。

二分析项目........................................................................................... 错误!未定义书签。

三结果分析........................................................................................... 错误!未定义书签。

一简介

采用Deform-3D V6.1平台进行球头挂环锻件成形过程进行模拟分析,主要分析材料规格的合理性,成形流动性、应力、应变、温度变化、模具磨损等情况。

上模具(TOP Die)为主运动,下面固定不动,运动设置为螺旋压力机,速度750mm/s;增量步长0.2,方向为Z的负向,摩擦系数0.2,热交换系数11。

坯料材料AISI-4140(根据数据库及国内外使用情况,35CrMo与42CrMo差别不大,故在模拟时采用4140即42CrMo模拟,效果一样),模具材料AISI-H-13,坯料温度设置为1050℃,模具预热温度350℃,模具硬度设置为HRC50。

二分析项目

1 各阶段状态图

图1 初始放料状态

图2 成形过程1/4处(模拟45步)

图3 成形过程2/4处(模拟90步)

图4 成形过程3/4处(模拟140步)

图5 成形终止时刻(模拟179步)

2 不同时刻流动图

图 6 金属不同时刻流动图

3 残余应力图

图7 终成形时刻残余应力分布图

锻件终成形结束时,残余应力的分布较为均匀,最大处为294MP ,比采用35钢模拟时要稍微大一些(35钢最大残余应力为236MP ),从模拟结果来看,是符合要求的。

4 模具磨损图

红色高亮显示处磨

损0.00371

图8 下模1/4时磨损量及位置

最大磨损0.00434

图9 下模具2/4时磨损量及位置

最大磨损

0.00813

图10下模具3/4时磨损量及位置

最大磨损量

0.0993

图11下模具终成形时磨损量及位置

从模具磨损分析看,该结构型腔磨损量很小,上模具磨损形式相同,只是在上、下模具边缘由于圆角小,磨损量较大,在工艺设计过程中,可考虑适当将圆角增大,这样也有利于金属的流动。

三结果分析

从模拟结果来看,在小端容易出现充型不饱满情况,这种情况在实际操作过程中,坯料的摆放位置需要严格规定,如坯料尽量朝小端摆放多一些,建议采用φ50规格的材料,便于自由锻制坯。