半导体全自动滚圆开槽成形磨床

M1332B外圆磨床参数

M1332B外圆磨床主要用途:M1332B型系列外圆磨床是在MBl332B型系列半自动外圆磨床的基础上派生设计而成的。

该系列机床适宜于磨削IT6至IT5精度的圆柱形或圆锥形的回转体工件。

本系列机床有500、750、1000、1500、2000、3000㎜六种不同顶尖距的规格,用户可按需要选用。

结构特征:a、机床纵向移动由液压无级传动,也可用手轮传动。

横向移动具有液压快速进退和手动微量进给。

b、工件、砂轮、油泵和冷却泵分别以单独的电机驱动。

主要技术规格及参数:(1)主要规格机床规格φ320×500、750、1000、1500、2000、3000㎜可磨直径用中心架最小φ10㎜、最大φ60㎜不用中心架最小φ8㎜、最大φ320㎜工件最大重量150㎏在尾架上修整砂轮时最大磨削长度250、500、750、1250、1750、2750㎜最大磨削长度500、150、1000、1500、2000、3000㎜中心高180㎜顶尖距500、150、1000、1500、2000、3000㎜头架顶尖(莫氏) #5 尾架顶尖(莫氏) #4(2)一般性能尾架套筒手动移动量30㎜(3)工作台(4)头架(5)砂轮架(6)液压系统(7)冷却系统(8)机床电机总功率(9)机床外形尺寸和重量工作精度:出厂合格标准(GB/T4685-1994)P1磨削顶尖间试件精度a)圆度:0.0015㎜(≤750)、0.0025㎜(>750)b)纵截面内直径的一致性:0.005㎜(试件长度320)、0.008㎜(试件长度750、1000)试件表面粗糙度:Ra0.16μm主要附件:特殊附件(用户可根据需求选购):。

大尺寸硅片超精密磨削技术与装备

大尺寸硅片超精密磨削技术与装备

随着半导体行业的不断发展,对硅片的要求也越来越高。

大尺

寸硅片的超精密磨削技术与装备成为了半导体制造过程中的关键环节。

硅片是半导体制造的基础材料,其表面的平整度和精度直接影

响到芯片的性能和产能。

因此,超精密磨削技术与装备在半导体制

造中扮演着至关重要的角色。

超精密磨削技术是指在高速旋转的磨料轮和硅片之间通过高精

度的控制,实现对硅片表面进行微米甚至纳米级的磨削加工。

这种

技术要求磨削设备具备高速、高精度、高稳定性和高自动化等特点。

在大尺寸硅片的磨削加工中,传统的磨削设备已经无法满足对加工

精度和效率的要求,因此需要引入先进的超精密磨削技术与装备。

目前,国内外在大尺寸硅片超精密磨削技术与装备方面进行了

大量研究和开发。

例如,采用高速旋转的磨料轮和先进的控制系统,实现了对硅片表面的微米级甚至纳米级的磨削加工。

同时,还利用

先进的三维测量技术和自动化装备,实现了对硅片表面形貌和精度

的在线监测和控制,从而保证了加工质量和稳定性。

大尺寸硅片超精密磨削技术与装备的发展,不仅推动了半导体

制造技术的进步,也为半导体行业带来了更高的产能和更优质的产品。

随着半导体行业对硅片加工精度和效率要求的不断提高,大尺

寸硅片超精密磨削技术与装备必将在未来发挥着越来越重要的作用。

我们期待着这一领域的技术不断创新,为半导体行业的发展带来更

多的可能性和机遇。

先进磨床设备介绍文案

先进磨床设备介绍文案标题:引领未来磨削技术,体验智能高效的先进磨床内容:我们荣幸地向您介绍一款引领未来磨削技术的先进磨床——智能高效磨床。

这款设备凭借创新的设计和卓越的性能,将为您的企业带来前所未有的生产效益和质量优势。

一、卓越性能,满足高精度需求智能高效磨床采用先进的控制系统和精密的传动机构,确保在高速运转下实现微米级的精度。

独特的砂轮设计和自动补偿功能,可轻松应对各种复杂工件的磨削需求,确保产品质量的稳定性和一致性。

二、智能操作,降低人工成本智能高效磨床采用人性化的触控界面和智能编程系统,简化操作步骤,减少人工干预。

设备可自动识别工件类型和尺寸,自动调整磨削参数,实现一键式自动磨削,降低人工成本,提高生产效率。

三、节能环保,降低运营成本智能高效磨床采用先进的节能技术和环保材料,确保在高效生产的同时降低能源消耗和排放。

独特的冷却系统和过滤装置可有效减少磨削过程中的热量和粉尘,保持工作环境的清洁和安全。

四、稳定可靠,延长使用寿命智能高效磨床采用高品质的零部件和严格的生产工艺,确保设备的稳定性和可靠性。

独特的防护设计和故障诊断系统可有效预防意外故障和损坏,延长设备的使用寿命和维护周期。

五、贴心服务,全程无忧我们提供全面的售前咨询、安装调试、培训指导和售后维修服务,确保您在购买和使用智能高效磨床的过程中得到及时的帮助和支持。

我们的专业团队将为您提供个性化的解决方案和全程无忧的服务体验。

总结:智能高效磨床是一款引领未来磨削技术的先进设备,凭借卓越的性能、智能的操作、节能环保的设计、稳定可靠的品质和贴心的服务,将为您的企业带来前所未有的生产效益和质量优势。

立即选择智能高效磨床,开启您的智能制造之旅吧!。

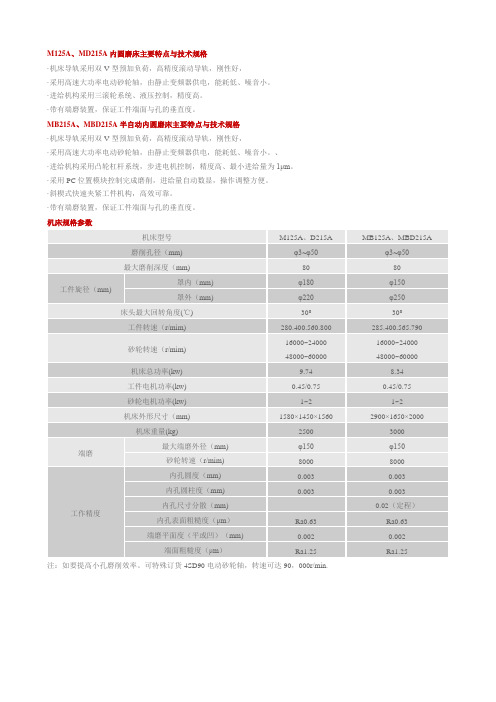

M125A、MD215A内圆磨床主要特点与技术规格

M125A、MD215A内圆磨床主要特点与技术规格

·机床导轨采用双V型预加负荷,高精度滚动导轨,刚性好,

·采用高速大功率电动砂轮轴,由静止变频器供电,能耗低、噪音小。

·进给机构采用三滚轮系统、液压控制,精度高。

·带有端磨装置,保证工件端面与孔的垂直度。

MB215A、MBD215A半自动内圆磨床主要特点与技术规格

·机床导轨采用双V型预加负荷,高精度滚动导轨,刚性好,

·采用高速大功率电动砂轮轴,由静止变频器供电,能耗低、噪音小。

、

·进给机构采用凸轮杠杆系统,步进电机控制,精度高、最小进给量为1μm。

·采用PC位置模块控制完成磨削,进给量自动数显,操作调整方便。

·斜楔式快速夹紧工件机构,高效可靠。

·带有端磨装置,保证工件端面与孔的垂直度。

机床规格参数

注:如要提高小孔磨削效率。

可特殊订货4SD90电动砂轮轴,转速可达90,000r/min.。

MK8480_40数控轧辊磨床

102航空制造技术·2011 年第 4 期 黄山皖南机床生产的数控龙门铣床主要用于各种模具制造、各种基础大件、壳体件等多品种零件的加工,工件一次装夹后可自动高效、高精度地连续完成铣、镗、铰、攻丝等多种工序的加工,尤其适用于大中型复杂件加工。

适用于汽车模具、重型机械、机车、造船、发电、机床、印刷、轻纺、航空航天等制造行业,配备多功能铣头后,可对工件进行五面体加工,以及对各种复杂型面进行三坐标加工。

该机床主要有以下特点。

(1)强力切削。

本机床采用龙门框架结构,整体刚性好,切削精度高,能进行强力切削。

(2)高速定位。

由于机床基础件刚度高,X 、Y 、Z 轴采用南京工艺设备厂或台湾上银生产的机床专用直线滚动导轨,使机床高速进给时震动小。

直线滚动导轨是决定加工母机的高刚性、高精度、高速度的重中之重的部件,直线滚动导轨的主要特点是:无间隙轻快地运动、容易获得高的行走精度和定位精度、四方向都具有高刚性、允许负荷大、能长期维持高精度状态、高速度等, 滚珠丝杆副为点接触滚动运动,工作中摩MK8480×40数控轧辊磨床M K8480×40数控轧辊磨床可以完成中凸、中凹、对数曲线、正弦曲线等多种表面形状的磨削。

机床采用了世界先进的轧辊磨床制造技术和ISO9001质量管理体系,其产品性能达到了国内先进水平,部分指标达到了世界一流水平。

床头箱壳体采用铸铁整体铸造成型,刚性强、减震性好。

驱动电机为恒扭矩直流电机,调速范围宽,且在速度增加阶段输出的电机功率增加,当转速达到其额定转速后输出的功率保持恒定,且在达到额定转速以前,在转动速度增加范围内可保持输出扭矩的恒定不变。

由于此种电机的采用,使得调速时头架拨盘转动平稳,无冲击,为机床获得较高的综合精度提供了可靠的保证,工件转动采用三级V 形皮带传动,转速可直接显示,回转式皮带张紧装置可方便调整各级皮带的张紧力。

尾架装备有套筒伸缩机构,套筒MK8480×40 CNC Roll Grinder无锡机床股份有限公司可自动伸缩,使得机床在更换长度差距不大的工件时无须调整尾架的轴向位置即可轻松完成更换工件的调整工作。

晶圆双面磨削砂轮心形

晶圆双面磨削砂轮心形

晶圆双面磨削砂轮心形是一种用于加工晶圆的工具,具有特殊的外形和材料。

这种砂轮具有两个相对的、平坦的研磨面,可以同时对晶圆的两面进行磨削加工。

其外形通常呈圆形或椭圆形,中心有孔洞,以便固定在磨床主轴上。

晶圆双面磨削砂轮心形的材料一般采用高硬度的磨料,如碳化硅、刚玉等,以提供良好的研磨效果和耐用性。

同时,砂轮的粒度、硬度、气孔率等参数也会影响其加工效果和使用寿命。

在使用晶圆双面磨削砂轮心形进行加工时,需要注意砂轮的安装和调整,以确保其与工件表面紧密贴合,避免产生振动或偏移。

同时,还需要根据不同的加工需求和材料选择合适的砂轮参数,以保证加工质量和效率。

总之,晶圆双面磨削砂轮心形是一种重要的加工工具,对于提高晶圆的加工质量和效率具有重要的作用。

在未来,随着科技的不断发展,这种加工工具的性能和加工效果也将不断提升,为制造业的发展做出更大的贡献。

MKSG1632高精密数控端面外圆磨床

MKSG1632高精密数控端面外圆磨床机床特点及适用范围:一、该类产品是根据市场需求研制而成的高精密数控端面外圆磨床。

二、该类磨床适合磨削国际标准精度在IT6范围内的圆柱形或圆锥形工件的回转体工作。

能自动完成对工件外圆和端面的磨削,尤其适用于产品的大批量生产加工。

三、本机砂轮架主轴采用NP动静压主轴,刚性强、精密度高且精度保持性稳定。

四、工作台和砂轮架均采用了国外或国内知名品牌的滚动直线导轨副及滚珠丝杠副,淘汰了常规的铸铁滑动导轨,真正实现了微量进给(0.001mm)。

五、数控系统采用了发那科控制系统。

二轴联动、自动修补;砂轮斜轴、砂轮修整补偿、反向间隙补偿、自动诊断等功能。

六、砂轮平衡装置采用了意大利马尔波斯动平衡仪和日本东精检测量仪,外圆和端面自动定位、在线检测。

七、本机床的砂轮线速度为42m/s。

八、该机床X/Z向定位精度0.008mm/0.008mm、X/Z向重复定位精度0.004mm/0.004mm。

九、该机床配备有自动过滤装置、冷却箱和液压站。

MKSG1632 High Precision NC Cylindrical Face Grinding Machine ToolMachine Feature and Application Range:1.Designed as high precision NC cylindrical face grinding machine tool according to the desireof market.2.Suitable for grinding cylindrical or cone-shaped revolving work piece within internationalaccuracy standard IT6. It can grind the cylindrical or end face of work piece, and especially suitable for batch production.3.Main shaft of grinding wheel of this product is applied with NP hydrostatic shaft, whichsupply high rigidity, accuracy and keep the accuracy stable.4.Worktable and grinding wheel support is using linear rolling guide pair and ballscrew unitfrom either international or domestic well-known brands, rejected normal cast iron slide guideway. In this way so that micro-feed (0.001mm) could be actualized.5.Numerical control system is using Fanuc system, to accomplish functions such as two-axialcontinuous path control and automatic compensation, recover and compensation of grinding wheel shaft inclination, reverse gap compensation, automatic diagnosis etc.6.Grinding wheel balancing system is using Marposs balancing instrument and Accretechmeasuring device, can automatic locate and online detect cylinder and end face.7.Linear speed of grinding wheel is 42m/s8.X/Z direction locating accuracy is 0.008mm/0.008mm, repeated locating accuracy 0.004mm±0.004mm.9.Automatic filter device, cooling case, and hydraulic station is attached with this product.。

国内首台叶轮外圆型面数控成形磨床杭机诞生

●—

—

国 内首 台 叶轮外 圆 型面 数控 成 形磨床杭 机诞生

●—

—

前 不 久, 杭 州 机 床 集 团公 司 为上海某动 力机 厂成 功开 发了一 台 MK 4 0 1数 控全 立柱 移 动 强 力 H 5/ 成形磨床,也是国内首台叶轮外 圆

方 法是 以车 削 为 主, 由于 叶 轮 材

・

1 第0期 数控机 床市场 2・ 2

■

质属镍基或铬 基高温 合金钢,较难 加 工,且加工过 程刀具 与 工 件断续接触 ,刀具损耗 大,加工 后表面 质量差,轮廓 精度 低,从 而影 响增压 器 的质 量和使 用寿命。 当时,该厂从 德 国 MA B W 公 司 引进 了具有 专利 技术 的高端 增压 器,急 需提 N & 高 叶轮 加工质量, 以保证所 引进德 国技术 制造 的增压器 的性 能。 因此,尽快 改善叶轮 外圆型面 加工工 艺尤为迫切 。由于 叶轮材 质超硬和难 加工 的特殊性,惟 一有效 的方式只有通 过 磨 削, 才能达到较 高 的外 圆型面轮 廓精度。 为寻求合 适的磨 床设备, 用户 曾询 问和 求助 国 内著 名的外 圆磨床专业 厂,但 因机床 开发难度较 大而未 成。 当时 ,国内针对 叶轮外 圆型面

投资 1 . 亿 元,在 2 1 5 8 0 建 成 , 4年

形型 面磨 削则 工件需做 回转运动 ,且对型 面轮廓精度 和形位 精 度有较高要 求,故叶轮 外圆型 面成形磨 削的难度是相 当大

的,是 国内首创 的磨削方式和设备。

21 0 5年 将 实 现 年 营 业 收 入 5 0亿 ■— —

轮增压器关键零件— — 叶轮外 圆 型面加工的工艺难题。使 用该机 床 可替代同类进 口加工设备,所磨削 加工的叶轮外圆型面,其 轮廓尺 寸

HZ-088CNC大型直线滚动导轨精密曲面成形数控磨床精密磨削工艺优化及应用研究

( 8 ) 冷 却 不 当致 使砂 轮钝 化和 堵塞 ; ( 9 ) 工艺参 数选 择不 当 。 磨削 导轨 时消 除振 纹 的措施有 以下 几种 : 1 ) 砂轮 的正确选 择 导轨 的材质 采用 的是 轴承 钢 ,两侧表 面 经感应 淬 火达 到 5 8  ̄6 3 HR C。在精 磨之 后 ,要求 滚道 粗糙

徐慧芳

HZ - 0 8 8 C NC大型 直线 滚动 导轨 精密 曲面 成形 数控 磨床 精密 磨 削工 艺优化 及应 用研 究

地 调整 切削 参数 。在 精磨 工序 中 的粗 加工 工序选 择 砂 轮速 度 为 2 5 m/ s 、磨 削深度 为 0 . 0 5 mr n / 刀 、直线 导轨 的进给 速度 为 8 m/ mi n ;精加 工工序 砂轮 的速 度为 3 0 m/ s 、磨削 深度 为 0 . 0 0 5  ̄ 0 . 0 1 m m/ 刀 、直线 导 轨 的进给速 度 为 1 5 m/ mi n ,经过 切 削试验 ,磨削 烧 伤得 到 了有效 地控 制 。 2 . 2 . 4 磨 削导轨 时对 所用 冷却 液和冷 却方 式 的选择 在 磨 削过程 中 ,冷却 液可 以有 效地 降低磨 削 区

中粘结剂 的含 量成正 比,砂 轮 的硬度越 高,粘结剂 的

含量越大 ,这 时砂轮 的多孔性就越差 。因此 ,在使用 高硬度 的砂轮 进行磨削 时,砂轮砂 粒问的孔 隙就会很 快地被堵塞 。硬度 高的砂轮 自锐性较差 ,磨钝 的磨粒

不 易脱落 ,此 时就会 造成 砂轮 与工 件 之 间的挤 光现

1 . 5 MP a ,可 以大 大 提 高砂 轮 的 耐 用 度 和 磨 削 效 率 , 并最 大程度 地 减小磨 削烧 伤 。

半导体切筋成型机原理

半导体切筋成型机是一种用于切割半导体晶圆的设备,其原理如下:

切割刀具选取:根据需要切割的半导体晶圆的尺寸和材料特性,选择合适的切割刀具。

常用的切割刀具有金刚石刀片或者刚玉刀片。

加工力的施加:半导体切筋成型机通过加工力的施加,在半导体晶圆上形成一定深度

的切槽(即切筋)。

通常使用机械力或者超声波的形式施加力。

切割刀具的运动:切割刀具沿着切割路径进行运动,将切槽延伸至晶圆的全尺寸,从

而切割晶圆为单个器件。

冷却和润滑:为了提高切割过程的效率和质量,通常会对切割刀具进行冷却和润滑。

冷却可以减少刀具受热和磨损,润滑能够降低摩擦,提高切割精度。

晶圆分离:一旦切割完成,晶圆被分离成单个芯片。

这可能需要进一步的处理,如清

洗和检验,以确保芯片的质量和可用性。

总体来说,半导体切筋成型机利用力的施加和切割刀具的运动,对半导体晶圆进行切割。

通过这一过程,可以将一个晶圆切割成多个单个的芯片,为后续的封装和测试提

供基础。

由于半导体切筋成型机的高精度和高效率,它在半导体制造工艺中起到了重

要的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精密制造与自动化 2019年第3期

46

半导体全自动滚圆开槽成形磨床

胡 苗1 徐公志2 于秀升2

(1. 淄博市淄川区工业和信息化局 山东淄博255100;

2. 青岛高测科技股份有限公司 山东青岛266114)

摘 要 介绍了一种半导体全自动滚圆开槽成形磨床的基本布局,对加工零件和机床内关键技术及主要部件做了重点说明。

通过对半导体硅棒磨削工艺的研究、编辑磨削工艺和实现机床自动磨削等方法,证明了所采用的半导体全自动滚圆开槽成形磨床,用于磨削半导体硅棒外圆、OF 面/V 槽(notch 槽)可以收到理想的效果。

关键词 半导体 硅棒 滚圆开槽 成形磨床

根据中国电子材料行业协会数据显示, 8"半导

体硅片月需求量约80万片,预计从2020年开始月

需求约为500万片;12"硅片完全依赖进口,目前国

内的总需求约为50万片/月,预计到2020年总需求

约为200万片/月。

中国300毫米硅片一直依赖进口,

主要原因在于国外企业的技术封锁(瓦圣纳协议),

同时大尺寸硅片对倒角、精密磨削等加工工艺要求

高,国内还没有掌握高良率的技术能力。

半导体行业目前是国家重点扶持的行业,而磨

削半导体硅棒外圆、OF 面/V 槽(notch 槽)全自动

一体机磨床目前国内无生产厂家,国内半导体硅棒

磨削主要采用分工序磨削,分别执行滚圆、开OF

面/V 槽(notch 槽)操作磨削,质量差、效率低,

为解决加工关键,国内半导体厂家只能依靠进口,

而价格昂贵的进口磨床让用户难以接受。

因此,半导体全自动滚圆开槽成形磨床对于改变半导体硅棒加工现状,提高产品质量、效率,填补国内空白,减少设备进口具有重要意义。

1 机床基本布局

如图1所示,机床采用四个磨头对称布局,

半导体滚圆机采用机械手进行上下料,配合头尾架

夹持机构实现工件自动对中,主轴单元采用砂轮间

距无级可调,实现大数据闭环控制,自动修正磨削

尺寸;采用两个粗磨头、一个精磨头,同时配备一

个V 槽砂轮进行加工,提升加工效率,配备外径尺

寸检测、晶向检测等测量装置,实现工件精密加工,

各个环节的工序实现全自动化流转。

图1 机床布局图 设备关键部件:底座组件、上下料工作台、自动化机械手、夹持组件、粗磨进给组件(2个)、精磨进给组件、V 槽开槽组件、工作台纵向进给组件、晶向检测装置、尺寸检测装置、冷却系统、设备防护罩、电控系统、操控箱等,如图2、图3所示。

图2 滚磨晶棒外圆示意图

胡 苗 等 半导体全自动滚圆开槽成形磨床

47

图3 OF 面/V 槽磨削示意图

2 磨削的工件

硅棒要求:半导体硅棒

形状:外径D =6"、8"和12" (晶棒最大毛坯直径为Φ320mm);长度L =80-800mm

切割面的垂直度:≤1.8mm/Φ12";晶棒质量: 150kg (密度2.34 g/cm 3),如图4所示。

图4 磨削前晶棒简图

3 滚圆工艺参数

工艺参数:分别以长度300mm 的6”以下和8”以上晶棒为例,进行上料、夹持、粗磨4刀(深度2mm/刀,移动速度40mm/min )、精磨2刀(深度0.3mm 、0.1mm ,移动速度25mm/min )、OF 面或开槽、检测、下料等动作;

4 关键技术

1) 夹持组件

(1)半导体晶棒夹紧的控制采用丝杠传动进行工件的夹紧,夹紧头架固定,尾架由丝杠带动进行左右移动对工件进行夹紧;

(2)采用固定头架的设计来夹持硅棒的两个端面,夹持力可达9000N 以上,这种设计可以维持一个精确的夹持位置;

(3)固定夹持头采用球面夹头设计可接受的最大尺寸偏差:1.8mm/12寸;

(4)滚圆和定位面加工在一次夹持过程中完成,夹具单元具备自锁功能,满足OF 面和V 槽加工位置准确,也防止硅棒因电力中断而坠落损坏;

(5)头架分度应精确可靠,分度采用伺服电机控制,分度角误差应小于0.01°;

(6)在尾架夹紧单元上配备砂轮位置校正传感器;

(7)机构配有品牌防水穿墙护套利于走线密封。

2) 磨削技术

(1)实现粗、精磨外圆和OF 面(或notch )加工;

(2)砂轮选择采用业内认可的国外品牌; (3)加工工艺实施与客户技术共同设定实施,尽可能保证通用性;

(4)主轴电机采用伺服电机,保证磨削过程中的转速及稳定的要求;

(5)主轴箱上下调整采用气缸升降,可调硬限位控制位置。

3) 检测组件

(1)利用X 射线衍射原理在线检测半导体晶棒晶向;

(2)伺服系统驱动技术,加上前后移动高精丝杠和导轨保证移动精度;

(3)利用接触式高精探针进行晶棒直径检测,保证加工精度,探头组件由气缸加可调硬限位共同控制;

(4)晶向检测装置采用知名品牌检测; (5)直径检测探针采用松下等品牌。

上料及下料采用机械人,具备自动对中功能。

5 关键部件介绍

1) 硅棒外圆检测装置工作原理

硅棒外圆检测装置:使用竖直放置的一个探针进行检测,探针与硅棒轴线在同一水平面上。

当进行外圆检测时,气缸驱动硅棒外圆检测装置快速到检测位置,进给机构进给和后退探测圆周上三个均布点,通过探针的反馈值就能够计算出外圆半径。

(三点位置确定唯一圆,算出中心位置,再或者直接算出三个点上的半径。

)

2) 上下料方式

介绍:晶棒先放置于上料工作台上,采用自动化机械手进行上下料,适用于下方夹持工件方式。

精密制造与自动化2019年第3期

48

功能描述:上料和下料均放置于上料工作台上,

机械手夹爪能够实现6"、8"和12"硅棒定心、进行

棒料自动对中、上下料的功能;

机械手放置于设备一侧,紧靠上料工作台;具

体结构如图5所示。

图5 上下料组件结构示意图

3) 分体式上下工作台结构

介绍:头尾架机硅棒夹持机构置于工作台上。

功能描述:工作台由上下工作台组成,中间有

(上接第45页)

6 结语

对于单件加工时间来说,改善前,加工不连续,

装夹、换刀、滤油时间过长,占机调整时间长。

改

善后,装夹一次完成,节省装夹和打表矫正时间,

新设计的专用夹具使4件工件可以同时加工,瓶颈

设备利用率大幅提高。

经测算,平均单件加工时间

从17 min降低为7 min,减少超过58%。

每天理论

最大产能超过46件,不再是整个生产系统的瓶颈。

本文以N公司轴类部件生产线为研究对象,把约

束理论、DBR方法等理念和工具运用到生产现场,分

析确定瓶颈工位。

针对瓶颈工位分析制定改善方案,

通过要因确认、改善加工工艺,提升瓶颈工位的最大

产能和生产效率,使瓶颈工位不再是整个生产系统的

瓶颈。

有效提升轴类部件生产线的生产产能、制造效

率、人员和设备利用率。

因此,本次改善工作很成功,

使用的理论和工具很有效,值得推广。

参考文献

[1] 大野耐一.丰田生产方式[M].谢克俭,李颖,译.北京:

中国铁道出版社,2006:3-9.

一回转轴两端由压板锁紧,当工件磨削圆锥度超出

工件公差时,工作台需要调整角度转动工作台,上

工作台以转轴为中心在下工作台上作角度位移调整,

调整完后两端压板压紧工作台,如图6所示。

图6 上、下工作台结构示意图

6 结语

经过项目组全体员工的不懈努力和以“技术创

新、转型升级”为纲,公司生产的半导体全自动滚

圆开槽成形磨床样机已经试制成功,该机床的价格

相对于进口机床很低,性能优于国外机床,今后一

定会在用户中发挥了很大的作用,取得了良好的经

济和社会效益。

[2] 张林发.价值流识别和管理的应用研究[J].机械制造,

2005 (12):69-71.

[3] 高德拉特,科克斯.目标:简单有效的常识管理[M].

3 版.齐若兰,译.北京:电子工业出版社,198

4 .

[4] 彭娜.约束理论在电磁阀生产计划中的应用[J].成组

技术与生产现代化,2015,32(4):24-27.

[5] 布鲁斯•A,汉德生,乔格•L.拉科.精益企业[M].孙强毅,

译.上海:上海科学技术出版社,2000.

[6] 易树平,郭伏.基础工业工程[M].北京:机械工业出版

社,2014.

[7] 汪应洛,袁治平,张正祥,等.工业工程基础 [M].北京:

中国科学技术出版社, 2005.

[8] 陆杰,周炳海.基于精益生产理念的精密仪器装配线改

善[J].机械制造,2016,54(9):81-84.

[9] 陈仲恺,周炳海.基于精益理念的汽车门板生产线规划

[J]. 机械制造,2015,53(6):53-56.

[10]王新荣,范玉青.基于精益生产的企业价值流的研究

[J].北京:制造业自动化,2002,24 (8):28-30,52.。