6000kW汽轮机设计说明书

第五章 汽轮机主要参数

MPa MPa MPa MPa

1.7(表) 0.4(表) 1.0(表) 0.1(表) 0.6(表)

高压电动油泵自动关闭时主油泵出口压力

MPa MPa MPa MPa MPa MPa MPa MPa MPa ℃ ℃

0.8(表) 0.588(表) 0.686(表) 0.515(表) 0.245(表) 0.55(表) 0.04(表) 0.03(表) 0.015(表) 65(回油温度) 85(轴瓦金属温度)

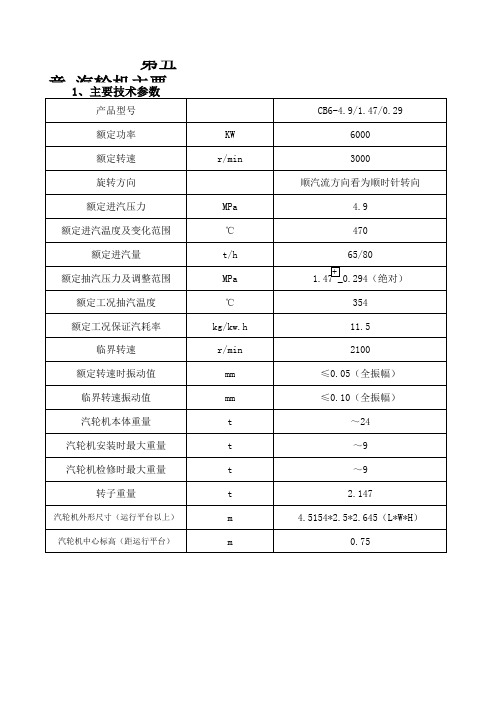

汽轮机外形尺寸(运行平台以上) 汽轮机中心标高(距运行平台)

CB6-4.9/1.47/0.29 KW r/min 6000 3000 顺汽流方向看为顺时针转向 MPa ℃ t/h MPa ℃ kg/kw.h r/min mm mm t t t t m m

4.9 470 65/80 1.47 _0.294(绝对) 354 11.5 2100 ≤0.05(全振幅) ≤0.10(全振幅) ~24 ~9 ~9 2.147 4.5154*2.5*2.645(L*W*H) 0.75

2、调节系统及油系统 转速摆动值 转速不等率 调整迟速率 抽汽压力不等率 抽汽调压迟缓率 排汽压力不等率 排汽调压迟缓率 空负荷同步器调速范围 主油泵增压

Ⅰ路脉冲油压与主油泵进口油压差 Ⅱ路脉冲油压与主油泵进口油压差

r/min % % % % % % % MPa MPa MPa r/min mm MPa

第五章 汽轮机主要参数

1、主要技术参数

产品型号 额定功率 额定转速 旋转方向 额定进汽压力 额定进汽温度及变化范围 额定进汽量 额定抽汽压力及调整范围 额定工况抽汽温度 额定工况保证汽耗率 临界转速 额定转速时振动值 临界转速振动值 汽轮机本体重量 汽轮机安装时最大重量 汽轮机检修时最大重量 转子重量

汽轮机课程设计-设计计算说明书-西安交大

s η oi η m η g

∙ m + ∆D0

其中,ηoi = 80%,ηm = 0.98 , ηg = 0.95,hs = 1168.66kJ/kg为汽轮机理想焓 降,经济功率Pe = 6000kW,m=1.1,∆D0 = 3%D0 则计算得D0 = 27341kg/h 4. 回热系统热平衡计算 (1)由pc = 5.5kPa得,凝汽器内温度为t s = 34.6℃ 凝汽器端差∆t k = 1℃,则凝结水温度t k = 33.6℃ (2) 泵中为压缩过程, 泵后压力p1 = 0.118MPa, 泵后温度t1 = t k + 2℃ = 35.6℃ (3)射汽抽汽器中加热凝结水,压力p2 = 0.118MPa, 取t 2 = t1 + 3℃ = 38.6℃,抽气量Dc2 = 0.5%D0 = 0.0391kg/s

回热系统热平衡计算1由p55kpa得凝汽器内温度为t346凝汽器端差?t1则凝结水温度t3362泵中为压缩过程泵后压力p0118mpa泵后温度tt23563射汽抽汽器中加热凝结水压力p0118mpa取tt3386抽气量d05d00391kgshc24除氧器工作参数0118mpa1043a抽汽压力0295mpab除氧器出口温度t1043c漏气量按1计算d补水水压02mpa水温25补水量500kgh5给水泵出口温度tt310736确定高加低加抽汽点a加热器给水出口温度由等焓升原则确定tttt813b高加低加抽汽点计算值给水出口温度温mpan15031530515除氧器1043010430118n8133843005637对加热器由能量关系确定抽汽量a高压加热器给水量进入通流蒸汽量射汽抽汽器274777kgh抽汽量给水量给水焓升抽汽焓降21427kghb除氧器给水量进入通流蒸汽量射汽抽汽器高加抽汽量补水除氧器抽汽量239985kgh抽汽量给水量给水焓升抽汽焓降8365kgha高压加热器给水量进入通流蒸汽量射汽抽汽器高加抽汽量补水除氧器抽汽量除氧器给水量239985kgh抽汽量给水量给水焓升抽汽焓降18815kgh加热器传热器端差加热器饱和水加热器压力抽气管压损?p抽汽压力mpa抽汽焓值kjkg饱和水焓值kjkg645226322843726437263530634041给水出口焓值kjkg8p01778p05560295006082983288026335

(完整版)上汽600MW超临界汽轮机DEH说明书

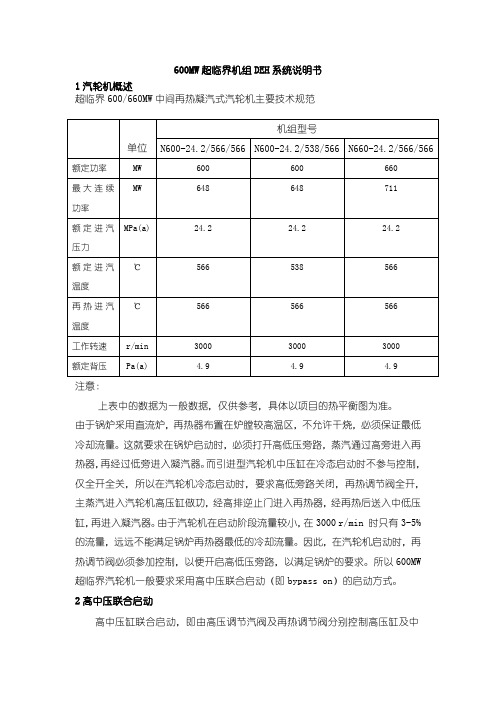

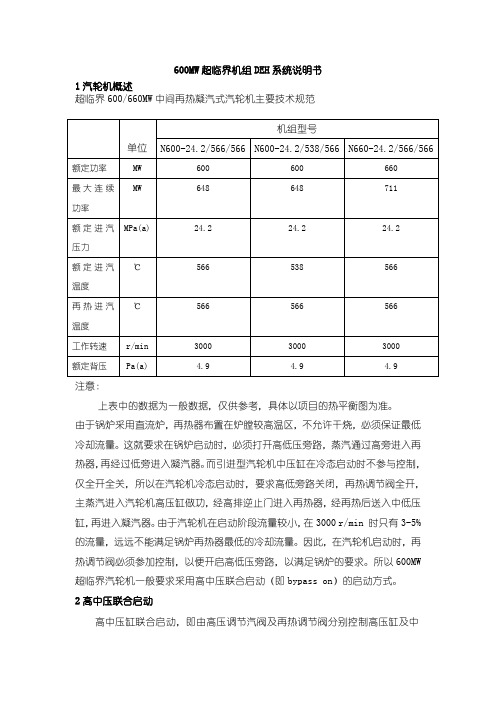

600MW超临界机组DEH系统说明书1汽轮机概述超临界600/660MW中间再热凝汽式汽轮机主要技术规范注意:上表中的数据为一般数据,仅供参考,具体以项目的热平衡图为准。

由于锅炉采用直流炉,再热器布置在炉膛较高温区,不允许干烧,必须保证最低冷却流量。

这就要求在锅炉启动时,必须打开高低压旁路,蒸汽通过高旁进入再热器,再经过低旁进入凝汽器。

而引进型汽轮机中压缸在冷态启动时不参与控制,仅全开全关,所以在汽轮机冷态启动时,要求高低旁路关闭,再热调节阀全开,主蒸汽进入汽轮机高压缸做功,经高排逆止门进入再热器,经再热后送入中低压缸,再进入凝汽器。

由于汽轮机在启动阶段流量较小,在3000 r/min 时只有3-5%的流量,远远不能满足锅炉再热器最低的冷却流量。

因此,在汽轮机启动时,再热调节阀必须参加控制,以便开启高低压旁路,以满足锅炉的要求。

所以600MW 超临界汽轮机一般要求采用高中压联合启动(即bypass on)的启动方式。

2高中压联合启动高中压缸联合启动,即由高压调节汽阀及再热调节阀分别控制高压缸及中压缸的蒸汽流量,从而控制机组的转速。

高中压联合启动的要点在于高压缸及中低压缸的流量分配。

启动过程如下:2.1 盘车(启动前的要求)2.1.1主蒸汽和再热蒸汽要有56℃以上的过热度。

2.1.2 高压内缸下半第一级金属温度和中压缸第一级持环下半金属温度,大于204 ℃时,汽轮机采用热态启动模式,小于204℃时,汽轮机采用冷态启动模式,启动参数见图“主汽门前启动蒸汽参数”,及“热态起启动的建议”中规定。

冷再热蒸汽压力最高不得超过0.828MPa(a)。

高中压转子金属温度大于204℃,则汽机的启动采用热态启动方式,主蒸汽汽温和热再热汽温至少有56℃的过热度,并且分别比高压缸蒸汽室金属温度、中压缸进口持环金属温度高56℃以上,主蒸汽压力为对应主蒸汽进口温度下的压力。

第一级蒸汽温度与高压转子金属温度之差应控制在 56℃之内,热再热汽温与中压缸第一级持环金属温差也应控制在这同样的水平范围。

哈汽600MW汽轮机安装说明书

前言600MW汽轮发电机组是我国目前生产的火电设备中单机容量较大的机组。

75D是在哈尔滨汽轮机厂与日本东芝合作生产的75C型机组基础上进行了优化、改型、自主设计生产的N600-16.67/538/538型汽轮机,是哈尔滨汽轮机厂具有自主知识产权的产品,是75C的替代产品。

其特点是具有更高的效率和更安全稳定的运行。

75D型汽轮机的特点是单轴、三缸、四排汽、中间再热、反动凝汽式汽轮机具有效率高、功率大、自动化水平高等优点。

本说明书主要阐述了N600-16.67/538/538型汽轮机现场安装的主要程序、工艺手段、技术规范及注意事项,其内容如有与本公司提供的图样及技术文件相矛盾之处,以本公司提供的图样及技术文件为准。

由于我们的技术水平及现场安装经验有限,在编写过程中时间较仓促,难免有不当或错误,希望读者给予谅解,指正。

编者2006-1-16目录前言 (1)目录 (2)1、主要技术规范 (5)2 设备验收及保管 (6)2.1 开箱验收和检查 (6)2.2 交接前后设备在现场的保管和维护 (7)3N600-16.7/538/538-1型汽轮机本体安装 (8)3.1、 N600-16.7/538/538-1型汽轮机本体安装流程 (8)3.2、安装程序说明T01 基础验收 (10)T02 垫铁布置 (11)T03 基架布置 (12)T04 低压Ⅰ、Ⅱ号外缸下半(各三段)及前轴承箱在相应的基架上就位 (12)T05 滑销系统说明及间隙调整 (12)T06 安装低压外缸(Ⅰ) (14)T07 安装低压外缸(Ⅱ) (16)T08 调整低压Ⅰ、Ⅱ号外缸纵向扬度及3、4、5、6号轴承标高 (18)T09 安装前轴承箱(75D.061Z)并与后轴承箱找中 (20)T10 安装3、4、5、6号支持轴承(75C.053Z、75C.054Z) (21)T11 安装1、2号支持轴承(75D.050Z、75D.052Z) (22)T12 试放转子检查联轴器张口及位移 (23)T13 安装低压2号内缸(G08.029Z) (24)T14 安装低压1号内缸(73B.027Z) (25)T15 低压1号内缸与低压2号内缸进汽口法兰面处的联接 (27)T16 安装低压隔板套(73B.041Z﹑73B.042Z) (28)T17 安装低压进汽导流环(73.028Z) (30)T18 安装低压排汽导流环(G08.031Z﹑G08.032Z) (31)T19 安装低压缸端部外汽封(75.069Z-1) (32)T20 低压1号内缸与低压外缸中部进汽口法兰处的联接 (32)T21 安装高中压外缸(K01B.012Z) (33)T22 安装高压内缸(K01B.013Z) (36)T23 安装中压隔热罩(K01B.017Z) (37)T24 安装高中压缸端部内汽封 (38)T25 安装高中压缸端部外汽封(调)(K01B.065Z)和高中压缸端部外汽封(电)(K01B.068Z) (38)T26 高中压进汽侧平衡环(K01B.071Z) (39)T27 高中压排汽平衡环(K01B.072Z)安装 (40)T28 高中压外缸端部汽封K01B。

华电通用LM6000PD PF航改型燃气轮机成套发电机组说明书

华电通用LM6000PD/PF航改型燃气轮机成套发电机组介绍本说明书所提供信息仅供参考,不能用于设计、施工及合同保证。

说明书未覆盖设备的所有细节,如需更加详细的信息或出现了文内未充分述及、且与买方用途相关的特定问题,应将其提交华电通用公司。

Rev 1目录1性能及参数 (1)1.1高可靠性和高可用性 (1)1.2灵活高效的运行特性 (1)1.3出力增强 (2)1.4ISO工况性能-简单循环 (2)1.5性能曲线 (2)1.6联合循环性能 (7)1.7排放控制 (8)1.8辅助系统电力负荷需求 (8)1.9运输尺寸及重量 (8)2标准和规范 (9)2.1国际标准要求 (9)2.2中国法规要求 (11)3成套机组主要设备介绍 (12)3.1燃气轮机本体 (12)3.2箱体 (13)3.3底座 (13)3.4尾部排烟 (14)3.5燃料系统 (14)3.6发电机/齿轮箱 (14)3.7空气进气系统 (15)3.8燃机本体润滑油系统 (15)3.9发电机/齿轮箱润滑油系统 (16)3.10液压启动系统 (16)3.11压气机水洗系统 (16)3.12SPRINT(水雾中间冷却)系统 (17)3.13火灾探测和消防系统 (17)3.14燃机控制系统 (18)3.15成套机组防冻措施 (18)3.16成套机组外形示意图 (18)4可选设备 (22)4.1右侧管道连接 (22)4.2左侧出线柜布置 (22)4.3进气冷却盘管 (22)4.4进气防冰盘管 (22)4.5反吹式过滤器 (22)5维护、特殊工具和备件 (24)5.1维护优势 (24)5.2燃机箱体设计 (24)5.3预防性维护检查 (24)5.4视情维护 (25)5.5维修周期 (25)5.6特殊工具 (25)5.7推荐备件 (25)6服务能力 (26)6.1工厂动态测试 (26)6.2图纸和服务手册 (26)6.3安装和启动服务 (27)6.4现场性能核实 (27)6.5推荐的备品备件 (27)6.6运行和维护培训 (27)7买方的设备和服务 (28)7.1土建 (28)7.2机械 (28)7.3电气 (28)7.4由其他方提供的其它材料和工作 (29)7.5其他 (29)7.6供货范围的界限 (29)1性能及参数LM6000燃气轮机源自通用电气CF6-80C2型商用航空发动机。

600MW汽轮机说明书

N600-16.7/538/538型600MW中间再热空冷凝汽式汽轮机说明书概 述 及 运 行 说 明(供参考)产品编号:C157目 录1 主要技术规范2 汽轮机纵剖面图3 概述4 汽轮机控制整定值5 汽轮机运行5.1 引言5.2 监测仪表5.2.1 汽缸膨胀5.2.2 转子位置5.2.3 差胀5.2.4 转子偏心5.2.5 振动5.2.6 零转速5.2.7 转速5.3 测定蒸汽及金属温度的热电偶5.4 调节级叶片的运行建议5.4.1 引言5.4.2 运行建议5.4.3 汽轮机阀门控制方式的变换5.5 蒸汽参数的允许变化范围5.5.1 进出压力5.5.2 再热压力5.5.3 进口温度5.5.4 再热温度5.5.5 高——中压合缸5.6 汽轮机蒸汽品质5.7 运行限制及注意事项5.7.1 一般注意事项5.7.2 汽轮机的偏周波运行5.7.3 汽封用蒸汽5.7.4 低压排汽及排汽缸喷水装置5.7.5 进水5.7.6 疏水阀5.7.7 监测仪表5.7.8 轴承及油系统5.7.9 备用电源5.7.10 其它5.8 汽轮机进水5.8.1 运行5.8.2 维护5.9 起动和负荷变化的建议5.9.1 目的5.9.2 汽轮机转子的热应力5.9.3 汽轮机起动程序5.9.4 负荷变化建议5.9.5 转子疲劳寿命损耗的确定5.10 调节阀的管理(节流——喷嘴)5.10.1 冲转与最小负荷5.10.2 负荷变化5.10.3 停机5.10.4 调节方式的转换5.11 初步检查运行5.11.1 检查步骤5.11.2 预防措施及规则5.12 进汽前的起动程序5.13 不带旁路的汽轮机启动(高压缸启动)5.13.1 冷态起动——用蒸汽冲转5.13.2 热态起动——用蒸汽冲转5.14 带旁路的汽轮机启动(高、中压缸联合启动)5.14.1 盘车(启动前的要求)5.14.2 启动冲转前(汽机已挂闸)5.14.3 冲转5.14.4 负荷变化(低参数时)5.14.5 负荷变化(滑压时)5.14.6 负荷变化(额定压力)5.14.7 甩负荷5.15 带旁路的中压缸启动5.16 负荷变化5.17 停机程序5.17.1 正常停机5.17.2 应急停机5.18 在停机期间的盘车运行5.19 给水加热器运行5.19.1 投用5.19.2 解列5.19.3 应急运行5.19.4 多级加热器5.20 定期的性能试验5.20.1 每周一次的试验5.20.2 每月一次的试验5.20.3 每半年一次的试验5.21 ATC模式运行注意事项5.22 遥控自动运行模式5.22.1 自动同步器5.22.2 遥控5.22.3 汽轮机自动控制(ATC)5.23 汽轮机手动操作运行模式6 运行曲线及图表6.1 汽轮机暖机转速的建议6.2 冷态起动暖机规程6.3 热态起动的建议——冲转和带最低负荷6.4 起动蒸汽参数6.5 空负荷和低负荷运行导则6.6 负荷变化的建议(定压运行)6.7 负荷变化的建议(变压运行)6.8 停机曲线实例6.9 不同增减负荷率的循环指数6.10 汽封蒸汽温度的建议6.11 典型高压汽轮机的冷却时间6.12 汽轮机偏周波运行6.13 限制值、预防措施和试验6.14 叶片背压负荷限制曲线1 主要技术规范产品编号:C157额定功率 MW 600额定汽压 MPa 16.7额定汽温 °C 537(538)再热汽温 °C 537(538)工作转速 r/min 3000回热级数 三高、三低、一除氧 低压末级叶片高度 mm 6652 汽轮机纵剖面图3 概 述本装置是单轴、三缸四排汽、中间再热、空冷、凝汽式汽轮机,具有运行效率高和可靠性大的特点。

(完整版)上汽600MW超临界汽轮机DEH说明书

600MW超临界机组DEH系统说明书1汽轮机概述超临界600/660MW中间再热凝汽式汽轮机主要技术规范注意:上表中的数据为一般数据,仅供参考,具体以项目的热平衡图为准。

由于锅炉采用直流炉,再热器布置在炉膛较高温区,不允许干烧,必须保证最低冷却流量。

这就要求在锅炉启动时,必须打开高低压旁路,蒸汽通过高旁进入再热器,再经过低旁进入凝汽器。

而引进型汽轮机中压缸在冷态启动时不参与控制,仅全开全关,所以在汽轮机冷态启动时,要求高低旁路关闭,再热调节阀全开,主蒸汽进入汽轮机高压缸做功,经高排逆止门进入再热器,经再热后送入中低压缸,再进入凝汽器。

由于汽轮机在启动阶段流量较小,在3000 r/min 时只有3-5%的流量,远远不能满足锅炉再热器最低的冷却流量。

因此,在汽轮机启动时,再热调节阀必须参加控制,以便开启高低压旁路,以满足锅炉的要求。

所以600MW 超临界汽轮机一般要求采用高中压联合启动(即bypass on)的启动方式。

2高中压联合启动高中压缸联合启动,即由高压调节汽阀及再热调节阀分别控制高压缸及中压缸的蒸汽流量,从而控制机组的转速。

高中压联合启动的要点在于高压缸及中低压缸的流量分配。

启动过程如下:2.1 盘车(启动前的要求)2.1.1主蒸汽和再热蒸汽要有56℃以上的过热度。

2.1.2 高压内缸下半第一级金属温度和中压缸第一级持环下半金属温度,大于204 ℃时,汽轮机采用热态启动模式,小于204℃时,汽轮机采用冷态启动模式,启动参数见图“主汽门前启动蒸汽参数”,及“热态起启动的建议”中规定。

冷再热蒸汽压力最高不得超过0.828MPa(a)。

高中压转子金属温度大于204℃,则汽机的启动采用热态启动方式,主蒸汽汽温和热再热汽温至少有56℃的过热度,并且分别比高压缸蒸汽室金属温度、中压缸进口持环金属温度高56℃以上,主蒸汽压力为对应主蒸汽进口温度下的压力。

第一级蒸汽温度与高压转子金属温度之差应控制在 56℃之内,热再热汽温与中压缸第一级持环金属温差也应控制在这同样的水平范围。

三缸600MW设计说明

N600-16.67/538/538型三缸亚临界直接空冷汽轮机设计说明1 概述本机组为亚临界参数、一次中间再热、单轴、三缸、四排汽反动式直接空冷汽轮机。

高中压合缸,低压由两个双分流的低压缸组成。

汽轮机通流采用全三维设计技术。

三缸亚临界600MW汽轮机纵剖面2 结构设计2.1 蒸汽流程新蒸汽从下部进入置于机组两侧的两个高压主汽调节联合阀,由两侧各两个调节阀流出,经过4根高压导汽管进入高压缸喷嘴室,通过4组喷嘴组进入调节级及9级高压反动级后,由高压缸下部两侧排出进入再热器。

再热后的蒸汽从机组两侧两个中压主汽调节阀及四根中压导汽管由中部进入中压缸,经过6级反动级后,从中压缸上部排汽口排出,经连通管,分别进入1号、2号低压缸。

低压缸为双分流结构,蒸汽从中部流入,经过正反向7级反动级后,向下排入两个凝汽器。

2.2 高中压缸积木块高中压缸采用双层缸结构,由内缸和外缸组成。

每层缸壁所承受的压差及温差较低,机组在运行中汽缸壁的热应力小。

汽缸水平中分面螺栓靠近缸壁中心线,法兰厚度与缸壁厚度差别较小。

螺栓较长,螺纹外径采用3/1000倒锥形结构,应力分布均匀,不易咬扣。

上下半缸结构基本对称,重量接近,热容量差别小。

高中压进汽采用弹性密封环的连接结构,这种连接结构可使每个部件能自由地热膨胀和收缩,密封性及对中性好,应力小,热负荷适应性好。

高中压缸结构的这些特点可以保证机组具有很好的变负荷适应性,启动快,增减负荷快和较强的调峰能力。

高压内缸与高、中压隔板套均由水平中分面分开,形成上下半结构。

具有合理的支撑,导向及定位结构,在运行过程中与外缸保持同心,并可自由膨胀与收缩。

中压设计有隔热罩结构,使高温蒸汽与汽缸隔离。

高中压转子为半鼓形耐热合金钢整锻转子。

转子直径和轴承跨度的选择,使汽轮机具有合适的临界转速。

精心设计的转子表面几何结构,使转子在运行中具有较小的热应力。

转子前、中、后部各设有一个动平衡面,可以实现制造厂内高速动平衡和电厂不揭缸动平衡。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计计算说明书设计题目: 6000kW冲动式汽轮机设计班级:能动A95(能动92)姓名:祁晓晖学号: 09031041指导教师:李亮2013 年 1 月 8 日西安交通大学目录引言 (1)1 汽轮机设计任务书 (2)1.1原始数据 (2)1.2 设计任务 (2)2热力设计及计算 (2)2.1 当前汽轮机设计的方向 (2)2.2 本设计中遵循的几个原则 (3)2.2.1安全可靠 (3)2.2.2经济性 (3)2.2.3降低制造成本 (4)2.3热力设计及计算 (4)2.3.1热力系统计算 (4)3 体会 (18)引言为了对某一过程进行有效的控制,必须清楚过程的目标和控制的要求,汽轮机课程设计的目的在设计任务书上得到了详细的规定,但有些目的是不能用直观的几何图形来表示的,而是需要在设计过程中不断复习,积极思考,总结来完成。

本设计涉及的主要课程有《透平机械原理》、《汽轮机装置》、《透平工艺制造学》以及有关的基本知识,课程设计的任务和要求:1.首先必须认真地完成设计任务书上的各项要求,这包括根据所给参数要求和设计要求完成:1)热力系统设计和计算;2)热力设计和计算;3)图纸;4)设计说明书。

2.专业知识的总结和再学习,在此之前,我们分别学习了有关透平各方面的知识,这种学习室在一定方面和范围内进行的,比如我们在学习《原理》时,仅仅是就系统中汽机部分进行分析和研究,事实上,工作原理、热系统、强度问题调节及制造之间是相互作用和相互影响的,通过课程设计这一环节,使我们在一定程度上能够把诸多方面的专业知识综合起来,融会贯通,使学员队专业知识获得较为全面的整体认识。

3.对汽机设计过程的认识,也许你已经对喷嘴的计算、焓降的分配各种方法有了清楚的认识,但是在汽机整机中焓降的分配与平均直径、损失、叶高、效率等因素之间在多大程度上互相作用和影响,以及如何通过调整某个因素达到设计要求。

这一点在完成课程设计之前是很难有一个清楚认识的,再者作为将要从事透平设计工作的同学来说课程设计无疑是一次生动的模拟训练。

4.学习解决问题的方法,在汽轮机设计过程中,必然会产生不少问题,通过解决这些问题,使自己的知识深化,同时也引起我们的思考“在我的设计中,所遇到的最棘手的问题是什么?”怎样解决这些问题,“设计中还有哪些问题考虑的不充分,怎么进一步改进”,进而可以思考一下,在这种类型的透平中设计的主要问题是什么,要提高效率,应该如何着手,通过我们主动的思考,加深对设计过程的认识。

5.基本技能的训练,课程设计所涉及的内容还是比较广泛的,通过这一环节,使学员获得了如何使用设计资料、有关工具、图表以及如何表达和说明设计结果的基本训练,对于工科学生而言,这无疑是必要的。

1 汽轮机设计任务书初步设计一台冲动式汽轮机,用以带动发电机。

1.1原始数据蒸汽初参数 0 3.43p MPa = 0435t =℃ 凝汽器进口处压力 c 5.0p kPa = 给水温度 0155t =℃ 经济功率 60001%e P kW =± 汽轮机转速 3000/min n r = 汽轮机内效率 811%oi η=±1.2设计任务(1)热力系统设计及计算拟定具有三级抽汽的热力系统,其中第2级抽汽供除氧器加热用;作原则性热力系统图;计算系统的热耗率。

(2)汽轮机的热力设计及计算调节级与非调节级的焓降分配;调节级的方案比较及详细热力计算;非调节级的热力设计及计算;按比例绘出各级速度三角形及汽轮机在i-s 图上的热力膨胀过程曲线图。

(3)绘制一张汽轮机纵剖面图 (4)说明书一份2 热力设计及计算在这一部分中,涉及的内容包括:1、当前汽轮机设计的大致方向;2、本设计遵循的若干原则;3、N12设计过程及结果;4、本设计中存在的主要问题及改进方向。

2.1当前汽轮机设计的方向本世纪七十年代以后的能源短缺,给世界经济带来了极大的冲击,根据世界当前的经济发展情况,许多实力雄厚的大厂家为了寻求市场,缓解生产过剩,遂把最精锐的技术力量转到了中等容量机组的改进和完善上,达到了明显的效果,所以中等容量的机组反映出了当前国外汽轮机设计中,已达到和力求发展的真正技术水平。

机组的经济性和安全可靠性成为设计制造中最重要的原则,为了在设计中达到这两项。

不可能仅仅依靠设想和计算,唯一可行的途径是实验研究。

在提高经济性方面,大都从以下几个方面着手:1、改善通流条件;2、改进叶片叶型,减少损失;3、改善末级叶片和相应考虑排汽面积。

在安全性方面:1、改善振动条件;2、提高轴系热疲劳强度,同时,加装了转子应力指示器,以显示转子在不同工况下热应力和循环疲劳中转子寿命的消耗程度。

比如三菱重工在提高效率方面采取了以下措施:a、按源流理论设计低压长叶片;b、在低压排汽室采用了高性能的扩压汽道;c、在中、高压透平的排汽部分采用扩压汽道;d、改善主蒸汽入口处的汽封,减少漏气损失。

另外,他们也比较重视低压末级的研究和高压级振动的研究,以及轴系振动的计算。

以上为当前设计的一些情况,下面谈到本设计中遵循的主要原则。

2.2本设计中遵循的几个原则2.2.1 安全可靠在本设计中安全可靠为考虑的第一因素。

尽管我们设计的不是很大的机器,然而作为学习设计的人员,学会如何把安全思想贯穿于我们所负责的设计中,这一点无论如何是非常重要的。

安全与否,直接影响汽轮机的正常运行,如果由于设计因素导致事故,小则停车,大则危及生命财产,损失巨大。

在本设计中采取了一下措施:1、精心计算,防止由于计算失误,而发生实际工况严重偏离计算工况的可能性,提高设计的可信度。

2、在结构方面,本设计要以上汽厂N12为母机,参照该机进行设计,尽量采用了N12的结构,以期提高安全性,对于这一点,设计者本身也持一定得到怀疑态度,因为本设计并没有参考上汽N12的运行情况,不了解该机的事故情况,同时作为五十年代的设计,某些部分可能已经落后了,例如N12采用了薄型叶轮,该型叶轮的轮系振动问题很可能导致叶片事故,但限于时间,本设计在结构上还是照抄了N12(上汽1955)。

2.2.2 经济性我们大量的时间和精力是花在如何提高汽轮机效率上,正在保证安全可靠的前提下,如何使汽轮机更有效地工作,为此,本设计对以下几个方面给予了相当的重视,最后设计结果刚刚达到要求,但是我们以为在以下几个方面做的工作仍是有益的,为此,在这一部分的2.4中,将谈到本设计中遇到的困难。

1、在高压部分和中压部分,采用了尽量减少直径变化幅度的通道,以期获得较为光滑的流道,以减少对汽流的扰动,降低损失。

2、较好的组织汽流,使汽流适应汽道的变化,减小冲角损失,以提高叶栅的效率。

2.2.3 降低制造成本为了获得较低的制造成本,本设计中不少环节进行了大量试算,由此,本设计得到以下好处:1、第二级和第三级,第四级和第五级的叶轮完全一样,可以互换。

2、第二级和第三级,第四级和第五级的静叶除了高度不同,其叶型完全一样,No1-No5级动叶除高度外完全一样,这样大大减少了机器制造加工量。

工艺上带来不少好处的同时,不难想到,由于许多级均采用完全一样的叶片,也不可避免的给效率带来一定的影响。

2.3热力设计及结果2.3.1 热力系统计算根据设计要求,参照同类机型设计,其系统用图2-1来描述。

为了对系统进行热平衡计算,首先应作出汽轮机蒸汽膨胀近似过程曲线;第二,确定各加热器的温度,抽汽压力等有关的数据,见表2-1;第三,根据能量守恒计算每一个加热器的抽气量,同时对功率进行平衡(5%)。

图2-1 N12型机组原则性热力系统在热力系统的计算中,有以下几点,需要说明:t=℃,其后按30℃饱和水查出焓为104.84kJ/kg。

1)除氧器补水为252)在高压加热器计算中,给水的焓值是考虑了水泵的压力为5.88MPa,同样出口水焓也应考虑水泵压力。

3)低压加热器给水焓不同于冷凝器出口水的焓值,两者差值为水泵引起的焓升,计算时,认为15kJ/kgi∆=计算及说明结果一、热力系统计算1、初步确定热力过程线(1)由0 3.43p Mpa =0435t =℃c 5.0p kpa=查水蒸汽性质表得:1179.13/s h kJ kg = (2)进汽节流压损取000.040.04 3.430.137p p Mpa ∆==⨯= (3)排汽节流压损22()100c c C p p λ∆=,取0.07λ=,2100/C m s =,则21000.05() 5.00.25100c p kPa ∆=⨯⨯= (4)000 3.430.137 3.293p p p Mpa '=-∆=-= 5.00.25 5.25c c c p p p kpa '=+∆=+= 由00c 3.293,435 5.25p Mpa t p kpa ''===℃,查水蒸汽性质软件得:1169.82/s h kJ kg '= (5)01169.8281%947.5542/i s i h h kJ kg η'==⨯=222210.50.51005/1000c h C kJ kg ∆==⨯⨯= 4023306.63927.791852378.8352/i c i i h h kJ kg =--∆=--= 确定433.74t =℃(6)初步设计调节级 a.选取平均直径1100m d mm=b.复速级2230001.1172.8/602602m d n u m s ππ⋅=⋅=⋅= 172.8720/0.24a a u C m s x ===1179.13/s h kJ kg=00.137p Mpa∆=0.25c p kPa∆=1169.82/s h kJ kg '=947.5542/i h kJ kg=433.74t =℃/h/h/h3 体会本次设计中遇到了诸多问题,如压力级抽汽点的确定、焓熵图的准确查找等等,令我充分体会到所学知识与整体实际运用的之间的巨大差异。

就整个内容而言,本设计在中压部分没有获得令人满意的效率,影响了整个机器的效率,为此我们认为通过以下改进可以较为有效地克服以上困难。

(1)依照现代技术水平,提高调节级的平均直径,由于这一步骤,我们将从以下几个方面获得好处:a、调节级速比可以提高,由此提高调节级的效率;b、如果保持速比不变,则第一压力级的负担可以大大减轻,使其速比和效率均得到提高。

(2)适当降低除氧器的抽汽压力,以减少除氧器的节流损失,从而降低整个损失。

(3)由于(2)的调整,可以降低低压加热器的抽汽压力,缓解末级排汽的困难,也使汽机尺寸减小。

(4)由于(2)的调整,使高加和除氧器的抽汽点之间的焓降增大,达到250kJ/kg 左右,为此,改用三个压力级来达到利用这些焓降的目的。