深沟球轴承寿命的计算讲课讲稿

深沟球轴承讲义寿命的计算

㈡、深沟球轴承寿命计算步骤: 1、轴承上径向载荷Fr和轴向载荷Fa 计算: (1)径向载荷Fr计算:

计算方法: 应用求梁的支反力方法利用力平衡方程 式求解径向力。

求解方法: ∑mA=0,可求得FBr ,∑mB=0,可求得FAr 。

(2)轴承轴向力FAa和FBa的计算: 轴 向力FA由它指向的轴承承受,如下图:

程序运行

深沟球轴承寿球轴承寿命。 此外,程序还提供了一些参数选择的表格,以方 便用户输入。另外,本程序健壮性也比较高,一 旦输入的数据不合理,它也能自动识别,让用户 重新输入。还有注意的是这个程序的输入数据的 单位要符合这个程序的要求,不然会出现计算错 误。同时,由于时间仓促,这个程序还有一些缺 点,需要不断的改进,程序难免有不当之处,恳 请老师,同学多多指正。

例: 已知一轴其两端轴颈的直径均为d=35mm,轴

的转速为n=3000r/min,整个轴承所受载荷为:

FA=2100N,FR=3500N,方向如图;已知,a=100mm, b=200mm,c=150mm。轴承在运转中受到轻微冲击,

使用温度正常,预期使用寿命是[Lh]=2000h,初选 深沟球轴承6307, C=33.40 kN,c0=19.20 kN试 校核此轴承是否适用。

深沟球轴承寿命的计算

精品jin

深沟球轴承概述: 深沟球轴承是滚动轴承中最为普通的一种类 型。基本型的深沟球轴承由一个外圈,一个 内圈、一组钢球和一组保持架构成。 其结 构简单,使用方便,是生产最普遍,应用最 广泛的一类轴承。如下图所示:

二、滚动轴承寿命计算: ㈠、计算公式:

ε是轴承的寿命指数,对于球轴 承 ε=3。

THANK YOU

FAa=0

FBa=FA

2、当量动载荷P计算:

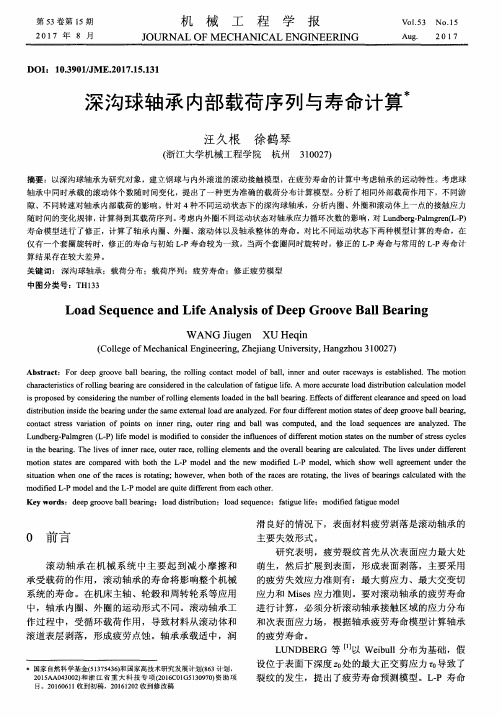

深沟球轴承内部载荷序列与寿命计算

寿命模 型进 行 了修正 ,计 算了轴承 内圈、外圈、滚动体 以及 轴承整体的寿命 。对 比不同运动状态下两种模型计算 的寿命 ,在 仅有一个套 圈旋转时 ,修正 的寿命 与初 始 L . P寿命较为一致 ,当两个套 圈同时旋转时 ,修正的 L . P寿命与常用 的 L . P寿命计 算结果存在较 大差异 。 关键词 : 深沟球轴承 ;载荷分布 ;载荷序列 :疲 劳寿命 ;修正疲劳模型 中图分 类号:T H1 3 3

轴承额定寿命计算讲义

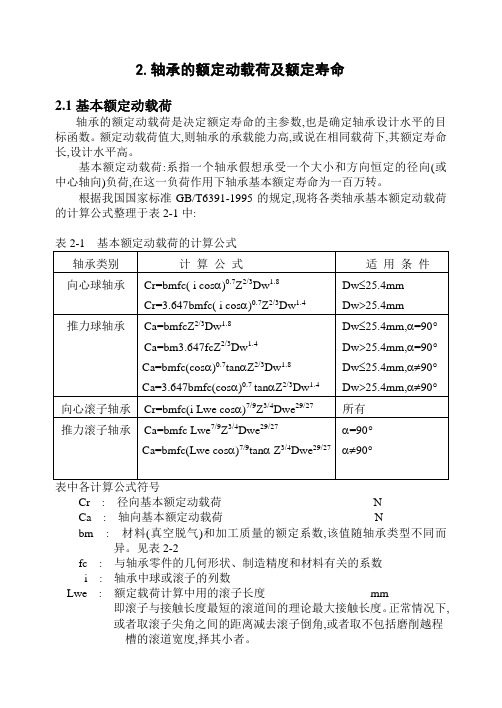

2.轴承的额定动载荷及额定寿命2.1基本额定动载荷轴承的额定动载荷是决定额定寿命的主参数,也是确定轴承设计水平的目标函数。

额定动载荷值大,则轴承的承载能力高,或说在相同载荷下,其额定寿命长,设计水平高。

基本额定动载荷:系指一个轴承假想承受一个大小和方向恒定的径向(或中心轴向)负荷,在这一负荷作用下轴承基本额定寿命为一百万转。

根据我国国家标准GB/T6391-1995的规定,现将各类轴承基本额定动载荷的计算公式整理于表2-1中:Cr : 径向基本额定动载荷NCa : 轴向基本额定动载荷Nbm : 材料(真空脱气)和加工质量的额定系数,该值随轴承类型不同而异。

见表2-2fc : 与轴承零件的几何形状、制造精度和材料有关的系数i : 轴承中球或滚子的列数Lwe : 额定载荷计算中用的滚子长度mm即滚子与接触长度最短的滚道间的理论最大接触长度。

正常情况下,或者取滚子尖角之间的距离减去滚子倒角,或者取不包括磨削越程槽的滚道宽度,择其小者。

α: 轴承的公称接触角度Z: 单列轴承中的球或滚子数。

每列球或滚子数相同的多列轴承中每列的球或滚子数Dw : 球直径mmDwe : 额定载荷计算中用的滚子直径mm对于圆锥滚子取滚子端面和小端面理论尖角处直径的平均值。

对于非对称外凸滚子近似地取零载荷下滚子与无挡边滚道间接触点处滚子的直径现将GB/T6391-1995所定的额定系数bm值列于表2-22.2 额定动载荷的修正滚动轴承基本额定动载荷的计算方法适用于优质淬硬钢(系指真空脱气钢),按良好的加工方法制造,且滚动接触表面的形状为常规设计。

超越上述规定,额定动载荷应予修正。

2.2.1 材质轴承钢因冶炼方法不同,材料中夹杂物的大小、分布、含量亦不同。

夹杂物是造成金属材料疲劳裂纹产生的主要成因,是影响滚动轴承疲劳寿命的主要因素。

如采用夹杂物含量高于真空脱气的普通电炉冶炼轴承钢,则轴承的载荷能力将会有不同程度的下降。

当采用诸如真空重熔、电渣重熔等方法冶炼的轴承钢或其它等效材质的钢材时,其夹杂物的含量显著减少,轴承的载荷能力将会得到提高。

2_滚动轴承的寿命计算 PPT课件

Fa2=Fs2=1428N

机械设计基础 2019/10/16

【例】轴上两端“面对面”安装一对7309AC轴承,轴的 转速n=300 r/min,轴承所受径向载荷分别为Fr1=2500 N, Fr2=1000N,轴上的轴向载荷Fx=1200 N,方向指向轴承I。 工作时有较大冲击,环境温度125℃。试计算轴承的寿命。

19606.8h

Lh2

106 60n

ftC fPP

106

0.95

47500

3

h

60300 2.41000

369271.2h

故轴承Ⅰ的寿命约为19606.8 h,轴承Ⅱ的寿命约 为369271.2 h。 这对轴承的工作寿命为19606.8 h。

机械设计基础 2019/10/16

机械设计基础 2019/10/16

⑵ 塑性变形 对转速较低的轴承,在很大的冲击或静载荷 作用下,滚道和滚动体出现塑性变形的凹坑。 当变形量过大便不能正常工作。 ⑶ 密封、润滑不良时,滚动体和套圈表面易产生 磨粒磨损。

机械设计基础 2019/10/16

2、设计准则 ◎对一般转速轴承,其主要失效形式是疲劳点蚀 ——进行轴承的寿命计算; ◎对于低速或载荷较大轴承,主要失效形式是 塑性——应进行静强度计算; ◎对于高速轴承,其工作表面易过热,除了需 要进行寿命计算外,还应验算极限转速。

③ 计算各轴承的轴向载荷。 被压紧的轴承的轴向载荷等于除其本身派生轴向力外的, 其它所有轴向力的代数和; 放松状态轴承的轴向载荷等于其本身的派生轴向力。

机械设计基础 2019/10/16

【例】有一对70000AC型轴承正装,已知Fr1=1000N, Fr2=2100N,作用于轴心线上的轴向载荷Fx=700N,求 轴承所受的轴向载荷Fa1、Fa2。

轴承的寿命与计算

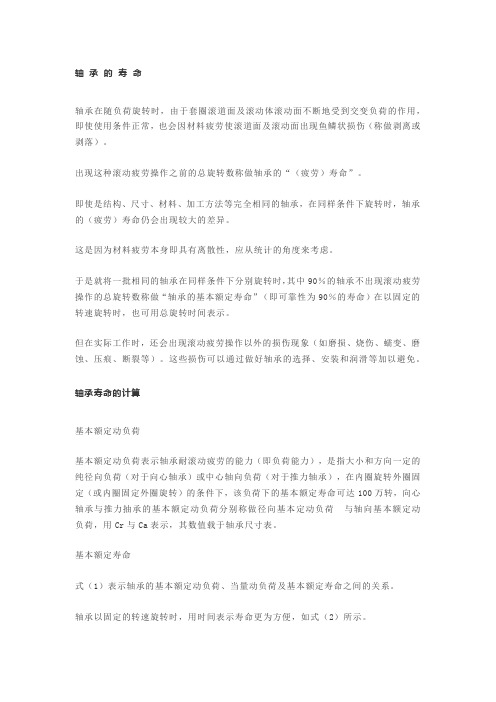

轴承的寿命轴承在随负荷旋转时,由于套圈滚道面及滚动体滚动面不断地受到交变负荷的作用,即使使用条件正常,也会因材料疲劳使滚道面及滚动面出现鱼鳞状损伤(称做剥离或剥落)。

出现这种滚动疲劳操作之前的总旋转数称做轴承的“(疲劳)寿命”。

即使是结构、尺寸、材料、加工方法等完全相同的轴承,在同样条件下旋转时,轴承的(疲劳)寿命仍会出现较大的差异。

这是因为材料疲劳本身即具有离散性,应从统计的角度来考虑。

于是就将一批相同的轴承在同样条件下分别旋转时,其中90%的轴承不出现滚动疲劳操作的总旋转数称做“轴承的基本额定寿命”(即可靠性为90%的寿命)在以固定的转速旋转时,也可用总旋转时间表示。

但在实际工作时,还会出现滚动疲劳操作以外的损伤现象(如磨损、烧伤、蠕变、磨蚀、压痕、断裂等)。

这些损伤可以通过做好轴承的选择、安装和润滑等加以避免。

轴承寿命的计算基本额定动负荷基本额定动负荷表示轴承耐滚动疲劳的能力(即负荷能力),是指大小和方向一定的纯径向负荷(对于向心轴承)或中心轴向负荷(对于推力轴承),在内圈旋转外圈固定(或内圈固定外圈旋转)的条件下,该负荷下的基本额定寿命可达100万转,向心轴承与推力抽承的基本额定动负荷分别称做径向基本定动负荷与轴向基本额定动负荷,用Cr与Ca表示,其数值载于轴承尺寸表。

基本额定寿命式(1)表示轴承的基本额定动负荷、当量动负荷及基本额定寿命之间的关系。

轴承以固定的转速旋转时,用时间表示寿命更为方便,如式(2)所示。

另外,对于铁路车辆或汽车等用行走距离(KM)表示寿命较多,如式(3)所示。

这里:L10:基本额定寿命,106转L10h:基本额定寿命,hL10s:基本额定寿命,kmP:当量动负荷,N{Kgf}厖......参照后面C:基本额定动负荷,N{Kgf}n:转速,rpmp:寿命指数球轴承..........p=3滚子轴承.......p=10/3D:车轮或轮胎直径,mm因此,作为轴承的使用条件,设当量动负荷为P,转速为n,则满足设计寿命所需要的轴承基本额定动负荷C可由式(4)计算,从轴承尺寸表中选出满足C值的轴承,即可确定轴承的尺寸。

脂润滑深沟球轴承额定寿命和修正额定寿命计算

工作条件污染级别颗粒尺寸约为润滑油膜厚度实验室条件极度清洁仔细清洗、极洁净安装;密封相对工作条件优良;连续或在很短的间隔内再加脂脂润滑(终身润滑)密封轴承,且密封能力相对工作条件有效。

高度清洁清洗、洁净安装;密封相对工作条件良好;按照制造厂的规定再加脂润滑(终身润滑)密封轴承,密封能力相对工作条件适当,如防尘轴承。

一般清洁洁净安装;密封能力相对工作条件一般;按照制造厂的规定再加脂。

轻度至常见污染在车间安装;安装后,轴承和应用场合未充分清洗;密封能力相对工作条件较差;再加脂间隔长于制造厂推荐的时间,严重污染在污染的环境下安装;密封不适;再加脂间隔长。

极严重污染公称接触角α=球的列数i =每列的球数Z =球直径D w =球组节圆直径D pw =内圈沟道曲率半径r i =外圈沟道曲率半径r e =轴向载荷F a =1.轴承的参数表1 脂润滑的污染系数e c 脂润滑轴摘自《GB/T 6391-2010 滚动轴承 额定动载荷和额定寿命》和《GB径向载荷F r=转速n=修正额定寿命可靠度S=常用优质淬硬轴承钢和良好加工方法的额定系数b m=工作温度下润滑剂的实际运动黏度(查图1)ν=脂润滑的污染级别(查表1)2.运算过程径向基本额定动载荷C r===径向基本额定静载荷C0r==径向当量动载荷P r===基本额定寿命L10==L10h=修正额定寿命L nm==L nmh=3.参数选取与轴承零件几何形状、不同零件制造精度以及材料有关的系数f c==γ==λ=0.089A1=径向载荷系数X1==轴向载荷系数Y1==ξ=η==F a/iZD w2=实际接触角(近似值)α'=寿命离散度,即试验确定的韦布尔斜率e==可靠度寿命修正系数a1==为达到充分润滑条件所要求的参考运动黏度ν1===黏度比к==脂润滑的污染系数e c======与轴承零件几何形状及应力水平有关的系数f0=疲劳载荷极限C u===向心球轴承的寿命修整系数a ISO====图1 工作温度下润滑剂的实际运动黏度注:VG代表40℃的基油黏度01817.46272.59.080249.080240润滑轴承额定寿命和修正额定寿命的计算和《GB/Z 32332.1-2015 滚动轴承 对ISO 281的注释 第1部分:基本额定动载荷和基本额定寿命》80005000901.320极度清洁b m f c(i cosα)0.7Z2/3D w1.83.647b m f c(i cosα)0.7Z2/3D w1.452758.30183f0iZD w2cosα31670.10851F rX1F r+Y1F a8000(C r/P r)3286.8153982956.0513274a1a ISO L104711.98218415706.607280.089A10.41λ<2r i/(2r i-D w)>0.41γ0.3(1-γ)1.39/(1+γ)1/3{1+[1.04<(1-γ)/(1+γ)>1.72<r i/r e(2r e-D w)/(2r i-D w)>0.41]10/ 58.95468097D w cosα/D pw0.2408551720.9598.06651-0.4ξ/η10.4cotα'/η1.051-sin5°/2.50.965137703ξtanα'0.95[ln(100/S)/ln(100/90)]2/3+0.05 145000n-0.83D pw-0.54500n-0.5D pw-0.57.474093187ν/ν12.6759099060.0864к0.68D pw0.55(1-0.6796/D pw1/3)0.0432к0.68D pw0.55(1-1.141/D pw1/3)0.0177к0.68D pw0.55(1-1.887/D pw1/3)0.0115к0.68D pw0.55(1-2.662/D pw1/3)0.00617к0.68D pw0.55(1-4.06/D pw1/3)112.98289655C0r/22(100/D pw)0.5C0r/221439.5503870.1[1-(2.5671-2.2649/к0.054381)0.83(e c C u/P r)1/3]-9.30.1[1-(2.5671-1.9987/к0.19087)0.83(e c C u/P r)1/3]-9.30.1[1-(2.5671-1.9987/к0.071739)0.83(e c C u/P r)1/3]-9.3 16.42862347f系数命》→目录°列粒mmmmmmmmNNr/min%mm2/s(cst)(D w≤25.4mm)(D w>25.4mm)NNF a/F r≤eF a/F r>eN百万转h百万转h-D w)/(2r i-D w)>0.41]10/3}-3/10 eN/mm2°n<1000r/min n≥1000r/min mm2/s高度清洁一般清洁轻度至常见污染严重污染极严重污染D pw≤100mmD pw>100mmN0.1≤к<0.4 0.4≤к<11≤к≤4,к>4。

《轴承寿命计算》课件

轴承寿命计算的影响因素

1 内载荷

内载荷对轴承寿命有直接 影响,需要准确计算和评 估。

2 外载荷

外载荷也是影响轴承寿命 的重要因素,需综合考虑 多种外载荷。

3 轴承材料

轴承材料的质量和性能会 影响轴承的使用寿命,选 择合适的材料很重要。

《轴承寿命计算》PPT课件

本课件将介绍轴承寿命计算的重要性、常用计算方法、影响因素以及实例分 析。结论总结计算方法及展望未来。

介绍

轴承寿命的定义和计算的重要性。

轴承寿命的常用计算方法

传统的基于寿命理论的计算方法

基于传统寿命理论进行轴承寿命计算,考虑因素包括轴承载荷和运行条件。

基于统计模型的计算方法

结论与展望

总结计算方法及其优缺点

归纳总结传统方法和统计模型计算轴承寿命的优缺点,提供评估和选择依据。

对未来的预测和展望

展望未来轴承寿命计算的发展方向,探讨新的计算方法和技术应用。

参考文献

1. XXX, XXX. (年份). XXX(文献名称). XXX(期刊名称),XX(XX),XXX-XXX. 2. YYY, YYY. (年份). YYY(文献名称). YYY(期刊名称),YY(YY),YYY-YYY. 3. ZZZ, ZZZ. (年份). ZZZ(文献名称). ZZZ(期刊名称),ZZ(ZZ),ZZZ-ZZZ.

4 轴承几何形状

轴承几何形状的精确度和设计对寿命计算也 有清洁度,对寿命 计算也需要考虑。

实例分析

1

基于传统方法计算轴承寿命的案例

详细介绍基于传统寿命理论进行轴承寿命计算的实例,包括计算公式和具体步骤。

2

基于统计模型计算轴承寿命的案例

《轴承寿命的计算》PPT课件

正确认识额定动载荷C

➢ 额定动载荷仅是由轴承的若干基本 几 何尺寸计算而来 C ~ (la·cos )7/9·z3/4·Dw 29/27

➢ 与轴承实际制造质量和使用性能密切 相关的密切相关的很多因素, 并不能 通过C值反映:

❖ 材料质量 ❖ 热处理工艺 ❖ 内部结构设计 ❖ 内部几何形状 ❖ 制造精度 ❖ 公差控制 ❖ 表面硬度 ❖ 滚动体与滚道的切合程度 ❖ 内部摩擦

2.其中疲劳极限Pu是一个全新的概念,若承受的负 荷低于Pu 值,则轴承不会产生疲劳失效(损坏)

• 新寿命方法修改了调整的寿命等式以计算将理 论更进一步联系实际的新发现

调整的寿命公式中参数的选取:a1

• a1 与可靠性相关的寿命调整系数. • aSKF 与可靠性相关的寿命修正系数. • 表现为以下相关方面: • 轴承安装是否正确 • 轴承与相关零件选择的配合公差的选择是否合适 • 轴承在运行时的润滑状况 • 轴承在运行时的工作状态(外部的温升,振动,密封) • 其他因素

轴承寿命的计算

(Suitable for teaching courseware and reports)

测算轴承寿命

➢ 设计者研究应用然后进行设计以达到预期寿命 –真空吸尘器的寿命可为1000小时

➢ 典型工业应用的寿命约为40,000小时,或4-5年 左右

➢ 较昂贵的机器一般设计的使用寿命较长 –造纸机轴承设计的使用寿命为10-20万小时 (10-20年)

基本额定动态负荷 C

ISO寿命等式

L10 = 基本额定寿命,百万次旋转 C = 基本额定动态负荷,N P = 相应的动态轴承负荷,N p = 寿命公式的指数 当负荷 P = C时 L10 寿命将为 1百万次旋转

负荷能力

演讲稿滚动轴承的寿命计算.ppt

.,

8

例1:已知齿轮轴采用一对6211轴承,已知轴承

载荷R1=3500N,Fa1=1606N,R2=2500N,Fa2=0

fP=1.2,试求P1、P2。

解:查得:C0=29200N

e1

0.28

0.28 0.26 1.03 0.689

1.03

0.8085

①查e : f0Fa1/C0 =14.7×1606/29200 = 0.8085

(2)过大塑性变形 ←n极低、F较大 →静强度计算

(3)磨损、胶合、内外圈和保持架破损→不正常

.,

3

(二) 轴承的寿命

1.轴承寿命:

轴承中任一元件出现疲劳点蚀前,一 个套圈相对另一套圈的转数或工作小时数。 2. 基本额定寿命L10:

指一批相同的轴承,在相同运转条件下, 有90%的轴承没有发生疲劳点蚀前的转数或总 工作小时数。

C ={ Ca——轴向载荷

P

三. 滚动轴承寿命的计算公式 C=25.6

6208

轴承寿命曲线: LC 常数

LP C 常数

.,

1234

L10

5

轴承寿命计算公式

L10

(C ) P

106

(转)

Lh

106 (C ) 60n P

16667 n

(C ) P

(h )

式中:n——转速 r/min ε——寿命指数 球轴承 ε=3 滚子轴承ε=10/3

→

Fd1

+Fae

=

Fd2

+

S2

┌ └

Fa1 Fa2

= =

Fd1 Fd2 + S2 = Fd1 + Fae

⑵当F→d1 +FFda1e+<FaeF+d2 →S1左=边F压d2 紧→SS11

滚动轴承的寿命计算(1)

三、滚动轴承的当量动载荷 轴承在既承受轴向载荷又承受径向载荷,为了 便于研究, 将实际的轴向和径向载荷等效为一假 想的当量动载荷P来处理。

在当量动载荷作用下,轴承的工作寿命与在实 际工作载荷下的寿命相等。

P = X.Fr + Y.Fa

式中:P ——当量动载荷(N) Fr ——轴承所承受的径向载荷(N) Fa ——轴承所承受的轴向载荷(N) X,Y——径向载荷系数和轴向载荷系数,查表25.8。

1、失效形式

⑴ 疲劳点蚀 轴承长期承受交变接触应力作用,元件外表会 出现金属剥落——疲劳点蚀。 会使轴承运转过程中产生振动和噪声,旋转 精度下降,并逐渐失去工作能力。 疲劳点蚀是滚动轴承的主要失效形式。

⑵ 塑性变形 对转速较低的轴承,在很大的冲击或静载荷 作用下,滚道和滚动体出现塑性变形的凹坑。

当变形量过大便不能正常工作。

由于C′<C,故6208轴承满足要求

五、角接触轴承的内部轴向力 1. 角接触轴承的附加轴向力

角接触轴承(3类、7类)的承受径向载荷时,作用在滚动 体上的法向力可分解为径向分力和轴向分力。

各个滚动体上所受轴向分力的合力即为 轴承的附加派生轴向力FS。

附加派生轴向力的方向为从外圈的宽边 指向窄边。

派生轴向力的大小的计算式见表25.12。

用L10 (106r) 或Lh表示。

2、根本额定动载荷

轴承的根本额定寿命为 106r(即:L10 =1)时所能 承受的最大载荷——根本额定动载荷,以C表示。

即:在根本额定动载荷C作用下,这些轴承中 的90%可以工作106r,而不发生疲劳点蚀。

✓根本额定动载荷: ✓ 对向心轴承指纯径向载荷,用Cr表示; ✓ 对推力轴承指的是纯轴向载荷,用Ca表示。 ✓ 轴承根本额定动载荷可查阅有关设计手册或 轴承生产厂家的产品样本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

程序运行

深沟球轴承寿命计算

结 论:

本程序能够快速准确的计算出深沟球轴承寿命。 此外,程序还提供了一些参数选择的表格,以方 便用户输入。另外,本程序健壮性也比较高,一 旦输入的数据不合理,它也能自动识别,让用户 重新输入。还有注意的是这个程序的输入数据的 单位要符合这个程序的要求,不然会出现计算错 误。同时,由于时间仓促,这个程序还有一些缺 点,需要不断的改进,程序难免有不当之为d=35mm,轴

的转速为n=3000r/min,整个轴承所受载荷为:

FA=2100N,FR=3500N,方向如图;已知,a=100mm, b=200mm,c=150mm。轴承在运转中受到轻微冲击,

使用温度正常,预期使用寿命是[Lh]=2000h,初选 深沟球轴承6307, C=33.40 kN,c0=19.20 kN试 校核此轴承是否适用。

深沟球轴承寿命的计算

深沟球轴承概述: 深沟球轴承是滚动轴承中最为普通的一种类 型。基本型的深沟球轴承由一个外圈,一个 内圈、一组钢球和一组保持架构成。 其结 构简单,使用方便,是生产最普遍,应用最 广泛的一类轴承。如下图所示:

二、滚动轴承寿命计算: ㈠、计算公式:

ε是轴承的寿命指数,对于球轴 承 ε=3。

㈡、深沟球轴承寿命计算步骤: 1、轴承上径向载荷Fr和轴向载荷Fa 计算: (1)径向载荷Fr计算:

计算方法: 应用求梁的支反力方法利用力平衡方程 式求解径向力。

求解方法: ∑mA=0,可求得FBr ,∑mB=0,可求得FAr 。

(2)轴承轴向力FAa和FBa的计算: 轴 向力FA由它指向的轴承承受,如下图:

FAa=0

FBa=FA

2、当量动载荷P计算:

(1)、X、Y系数确定: 比较各轴承的Fa/Fr与e值,查表确定X、Y

值。 (2)计算PA、PB的值:

(3)考虑轴承实际工作时可能收到冲击及振 动的影响,故实际计算时,轴承的当量动载 荷P应为:

式中fp为载荷系数,由表可查得。

3、轴承寿命计算:

将 (PA、PB)较大值带入轴承寿命计 算公式中计算轴上轴承寿命。