粗骨料调试(马)

粗细骨料质量控制措施

粗细骨料质量控制措施一、引言粗细骨料是混凝土中的重要组成部分,对混凝土的强度、耐久性和工作性能等起着重要的影响。

为了确保混凝土的质量,需要采取一系列的质量控制措施来保证粗细骨料的质量。

二、原材料选择1. 粗骨料选择:(1) 按照设计要求选择合适的粗骨料种类,如砂石、碎石等。

(2) 粗骨料应符合国家标准相关要求,如颗粒形状、含泥量、含水率等。

(3) 对于特殊工程要求的粗骨料,需进行相关试验验证其性能是否符合要求。

2. 细骨料选择:(1) 细骨料应选择优质的天然砂或人工砂。

(2) 细骨料应符合国家标准相关要求,如颗粒形状、含泥量、含水率等。

(3) 对于特殊工程要求的细骨料,需进行相关试验验证其性能是否符合要求。

三、质量控制措施1. 原材料检验:(1) 对每批进货的粗细骨料进行抽样检验,检测项目包括颗粒形状、含泥量、含水率等。

(2) 检验结果应符合国家标准相关要求,否则不得使用。

2. 筛分分析:(1) 对粗骨料进行筛分分析,确定其颗粒分布情况。

(2) 对细骨料进行筛分分析,确定其颗粒分布情况。

(3) 筛分分析结果应符合设计要求,否则需要调整配合比。

3. 含泥量检测:(1) 对粗骨料进行含泥量检测,确保其含泥量符合国家标准要求。

(2) 对细骨料进行含泥量检测,确保其含泥量符合国家标准要求。

4. 含水率检测:(1) 对粗骨料进行含水率检测,确保其含水率符合国家标准要求。

(2) 对细骨料进行含水率检测,确保其含水率符合国家标准要求。

5. 粗骨料表观密度检测:(1) 对粗骨料进行表观密度检测,确保其表观密度符合设计要求。

(2) 粗骨料表观密度检测结果应符合国家标准相关要求。

6. 细骨料吸水率检测:(1) 对细骨料进行吸水率检测,确保其吸水率符合国家标准要求。

(2) 细骨料吸水率检测结果应符合国家标准相关要求。

7. 质量记录:(1) 对每批粗细骨料的检测结果进行记录,并保留相关试验报告或证明文件。

(2) 定期进行质量数据的统计分析,评估粗细骨料的质量状况。

粗细骨料质量控制措施

粗细骨料质量控制措施一、背景介绍在建筑和工程领域中,粗细骨料是常用的材料之一。

粗细骨料的质量直接影响到混凝土、沥青等材料的力学性能和耐久性。

因此,为了确保工程质量,需要采取一系列的控制措施来保证粗细骨料的质量。

二、原材料选择1. 粗骨料的选择:根据工程的要求和设计标准,选择合适的粗骨料,通常包括砂石、碎石等。

粗骨料应具有坚硬、均匀、干净的特点,不得含有有害物质和过多的细颗粒。

2. 细骨料的选择:细骨料通常为砂子,应选择颗粒形状良好、粒度均匀的砂子,不得含有有害物质和过多的粉状颗粒。

三、质量控制措施1. 原材料检验:在原材料进场前,进行原材料的检验,包括粗骨料和细骨料的抽样检测。

检测项目包括颗粒形状、颗粒大小分布、含水率、含泥量等。

通过检测,确保原材料符合设计要求和相关标准。

2. 原材料存储:将原材料按照种类、规格分类存储,避免混淆和交叉污染。

存储场地应干燥、通风良好,避免受潮和污染。

3. 配料控制:在配料过程中,应根据设计配合比准确称取粗骨料和细骨料,并按照一定的比例进行混合。

同时,要确保配料过程中不受外界污染和杂质的影响。

4. 搅拌控制:在搅拌过程中,要确保搅拌时间充分,搅拌均匀。

搅拌机的转速和搅拌时间应根据具体的材料和配合比进行调整,以确保混凝土或沥青的均匀性和稳定性。

5. 技术要求:根据不同的工程要求和设计标准,制定相应的技术要求和操作规程。

包括骨料的用量、质量控制要求、搅拌时间、搅拌机的使用等。

6. 检测与监控:在生产过程中,要进行定期的质量检测和监控,包括骨料的颗粒形状、颗粒大小分布、含水率等指标的检测。

通过检测结果,及时调整生产工艺和控制措施,确保产品质量。

7. 设备维护:对搅拌设备进行定期的维护和保养,确保设备的正常运行和工作效率。

同时,要对设备进行检修和更换,以防止设备故障对产品质量的影响。

8. 厂区环境管理:对厂区环境进行管理,包括清洁、整洁、无尘等。

避免外界环境对产品质量的影响。

粗骨料检验作业指导书

粗骨料检验作业指导书1、检验频次对任何新选货源或使用同厂家、同品种、同规格达一年者进行全面检验;每批不大于600t或400m3同厂家、同品种粗骨料进行一次抽验。

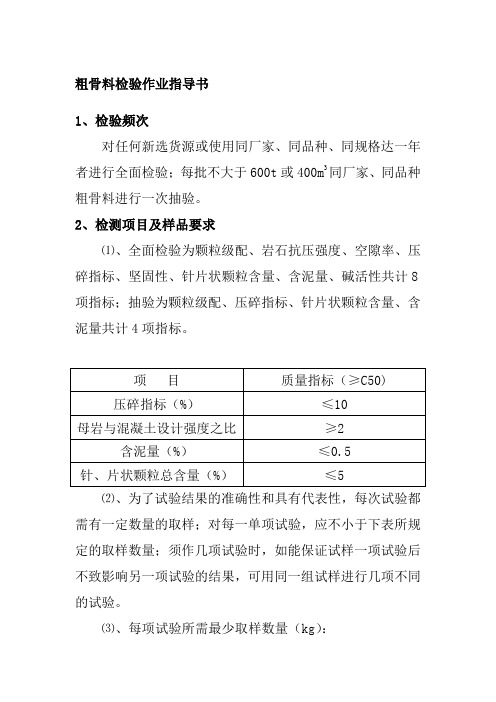

2、检测项目及样品要求⑴、全面检验为颗粒级配、岩石抗压强度、空隙率、压碎指标、坚固性、针片状颗粒含量、含泥量、碱活性共计8项指标;抽验为颗粒级配、压碎指标、针片状颗粒含量、含泥量共计4项指标。

项目质量指标(≥C50) 压碎指标(%)≤10母岩与混凝土设计强度之比≥2含泥量(%)≤0.5针、片状颗粒总含量(%)≤5⑵、为了试验结果的准确性和具有代表性,每次试验都需有一定数量的取样;对每一单项试验,应不小于下表所规定的取样数量;须作几项试验时,如能保证试样一项试验后不致影响另一项试验的结果,可用同一组试样进行几项不同的试验。

⑶、每项试验所需最少取样数量(kg):最大粒径试验项目10 16 20 25 31.5 40 63 80筛分析10 15 20 20 30 40 60 80 针片状颗粒含1.2 4 8 8 20 40 ——量含泥量8 8 24 24 40 40 80 80 泥块含量8 8 24 24 40 40 80 80 3、检测评定依据:《普通混凝土用砂、石质量及检验方法标准》JGJ52-2006《铁路混凝土用骨料碱活性试验方法 (岩相法)》TB/T2922.1-1998《铁路混凝土用骨料碱活性试验方法快速砂浆棒法》TB/T2922.5-2002《铁路混凝土用骨料碱活性试验方法 (岩石柱法)》TB/T2922.4-1998颗粒级配、岩石抗压强度、吸水率、紧密空隙率、压碎指标、坚固性、针片状颗粒含量、含泥量、泥块含量、硫化物及硫酸盐含量按JGJ52-2006进行。

碱活性首先采用TB/T2922.1-1998对骨料的矿物组成和碱活性矿物类型进行检验,若骨料含有碱-碳酸反应活性矿物,则采用TB/T2922.4-1998对骨料的碱-碳酸反应膨胀率进行试验;若骨料含有碱-硅酸反应活性矿物,则采用TB/T2922.5-2002对骨料的碱-硅酸反应膨胀率进行试验。

粗细骨料质量控制措施

粗细骨料质量控制措施一、引言粗细骨料是混凝土中重要的组成部份,对混凝土的强度和耐久性有着重要影响。

为了确保混凝土的质量,需要采取一系列的控制措施来保证粗细骨料的质量符合要求。

本文将详细介绍粗细骨料质量控制措施的相关内容。

二、粗骨料质量控制措施1. 原料选择粗骨料的原料选择是确保质量的关键。

应选择坚硬、抗压强度高、韧性好的石料作为原料。

在选择过程中,应进行实地勘察和取样分析,确保原料的物理和化学性质符合相关标准要求。

2. 石料破碎与筛分石料需要经过破碎和筛分过程,以确保粒径分布符合要求。

在破碎过程中,应采取适当的破碎机械设备,并控制破碎机的转速和进料量,以获得理想的破碎效果。

筛分过程中,应使用合适的筛网规格,并进行适当的振动,以确保粗骨料的粒径分布符合设计要求。

3. 洗净处理粗骨料在破碎和筛分过程中可能会带有一定的粉尘和杂质。

为了确保混凝土的质量,需要对粗骨料进行洗净处理。

洗净处理可以采用水洗或者机械洗净的方式,去除粗骨料表面的杂质和粉尘,以提高粗骨料的质量。

4. 抗碱碳化处理粗骨料中的一些矿物质可能会与水泥中的碱性物质发生反应,导致混凝土的碱碳化现象。

为了防止碱碳化对混凝土的影响,可以对粗骨料进行抗碱碳化处理。

常用的抗碱碳化处理方法包括表面涂覆防碱剂或者使用抗碱碳化剂进行浸泡处理。

三、细骨料质量控制措施1. 原料选择细骨料的原料选择同样是确保质量的关键。

应选择颗粒形状良好、表面光滑、无破碎和磨损的石料作为原料。

在选择过程中,应进行实地勘察和取样分析,确保原料的物理和化学性质符合相关标准要求。

2. 砂石洗净处理细骨料中可能存在一定的粉尘、泥土和有机杂质。

为了确保混凝土的质量,需要对细骨料进行洗净处理。

洗净处理可以采用水洗或者机械洗净的方式,去除细骨料表面的杂质和粉尘,以提高细骨料的质量。

3. 粒径控制细骨料的粒径分布对混凝土的性能有着重要影响。

应根据混凝土设计要求,控制细骨料的粒径分布。

可以通过合理的筛分操作和控制筛网规格来实现粒径控制。

粗细骨料质量控制措施

粗细骨料质量控制措施一、背景介绍粗细骨料是建筑混凝土中的重要组成部分,对混凝土的强度、密实性和耐久性等性能有着重要影响。

因此,为了确保混凝土的质量,需要对粗细骨料的质量进行严格控制。

本文将介绍粗细骨料质量控制的相关措施。

二、粗细骨料质量控制措施1. 原材料选择(1)粗骨料:应选择坚硬、耐磨、坚固耐用的石料作为粗骨料,如花岗岩、玄武岩等。

(2)细骨料:应选择颗粒形状良好、表面光滑、无粉尘、无泥块的石屑或天然砂作为细骨料。

2. 原材料质量检验(1)粗骨料:对粗骨料进行颗粒形状、颗粒分布、含泥量、含水率等指标的检验。

(2)细骨料:对细骨料进行颗粒形状、颗粒分布、含泥量、含水率、石粉含量等指标的检验。

3. 粗细骨料的比例控制(1)根据混凝土设计强度等级和配合比要求,确定粗细骨料的比例。

(2)控制粗细骨料的配合比,确保混凝土的均匀性和稳定性。

4. 筛分分析(1)对粗骨料和细骨料进行筛分分析,确定其颗粒分布。

(2)根据筛分分析结果,调整粗细骨料的配合比,以满足混凝土的工作性能要求。

5. 清洗处理(1)对粗骨料和细骨料进行清洗处理,去除其中的泥块、粉尘等杂质。

(2)清洗后的骨料应进行干燥处理,以确保骨料的含水率符合要求。

6. 质量控制记录(1)建立粗细骨料质量控制记录,记录原材料的检验结果、配合比、筛分分析结果等信息。

(2)定期对质量控制记录进行复查,确保质量控制措施的有效实施。

7. 仪器设备检验(1)定期对使用的仪器设备进行检验,确保其准确性和可靠性。

(2)及时维护和修理仪器设备,以保证其正常工作。

8. 员工培训(1)对从事粗细骨料质量控制工作的员工进行培训,提高其质量控制意识和操作技能。

(2)定期组织培训,更新员工的知识和技能。

9. 质量监督检验(1)委托第三方进行质量监督检验,对粗细骨料的质量进行抽样检测。

(2)根据监督检验结果,及时调整和改进质量控制措施。

三、总结粗细骨料的质量控制对于混凝土的质量至关重要。

粗细骨料质量控制措施

粗细骨料质量控制措施一、引言粗细骨料是混凝土中重要的组成部份,对混凝土的强度、稳定性和耐久性有着重要影响。

为了保证混凝土的质量,需要采取一系列的质量控制措施来控制粗细骨料的质量。

本文将详细介绍粗细骨料质量控制措施的标准格式文本。

二、粗细骨料质量控制措施1. 原材料选择在选择粗细骨料的过程中,应注意以下几点:- 粗骨料应符合国家标准要求,具有良好的物理和力学性能。

- 细骨料应符合国家标准要求,具有一定的粒度分布和形状特征。

- 原材料应具有稳定的供应来源,以确保生产过程中的连续性和一致性。

2. 原材料检验在生产过程中,应对粗细骨料进行定期的原材料检验,以确保其质量符合要求。

原材料检验的内容包括但不限于以下几点:- 粒度分析:通过筛分试验来确定粗细骨料的粒度分布。

- 物理性能测试:包括颗粒密度、吸水率、骨料表面性质等。

- 强度测试:通过压碎试验来确定粗骨料的抗压强度。

3. 储存和保管在生产过程中,粗细骨料需要储存和保管,以确保其质量不受伤害。

以下是一些常用的储存和保管措施:- 储存环境:应选择干燥、通风良好的环境来储存粗细骨料,避免受潮和污染。

- 包装:粗细骨料应妥善包装,以防止破损和杂质的混入。

- 标识:每批粗细骨料应有明确的标识,包括生产日期、批次号等信息,以便追溯和管理。

4. 混凝土配合比设计在混凝土配合比设计过程中,应根据工程要求和粗细骨料的特性,合理确定骨料用量和比例,以确保混凝土的强度和稳定性。

配合比设计应考虑以下几点:- 骨料粒径:根据混凝土的用途和要求,选择适当的粗细骨料粒径,以获得理想的力学性能。

- 骨料用量:根据混凝土的强度要求和骨料的物理性能,合理确定骨料用量,避免过量或者不足。

- 骨料比例:根据混凝土的配合比要求和骨料的粒度分布,确定合理的骨料比例,以保证混凝土的流动性和工作性能。

5. 生产过程控制在混凝土生产过程中,需要严格控制粗细骨料的投料、搅拌和浇筑等环节,以确保混凝土的质量稳定。

粗细骨料质量控制措施

粗细骨料质量控制措施一、引言粗细骨料是建造混凝土中不可或者缺的关键组成部份。

为了确保混凝土的强度、耐久性和工作性能,必须对粗细骨料的质量进行严格控制。

本文将介绍粗细骨料质量控制的相关措施。

二、粗骨料质量控制措施1. 原料选择选择优质的石料作为粗骨料的原料,确保其化学成份和物理性质符合国家标准要求。

应避免使用含有过多泥土、粉尘和有机物的石料。

2. 石料破碎对原料进行破碎,确保石料的颗粒形状良好、表面光滑,并且能够满足混凝土配合比的要求。

破碎过程中应注意控制破碎机的转速和破碎时间,避免过度破碎导致颗粒破碎过度。

3. 石料筛分通过筛分设备对破碎后的石料进行分级,分离出符合要求的粗骨料和细骨料。

筛分过程中应注意筛孔的大小和形状,以及筛分时间和振动频率的控制,确保筛分结果的准确性和稳定性。

4. 石料洗净对粗骨料进行洗净处理,去除表面的泥土、粉尘和有机物等杂质。

洗净过程中应控制水的流量和水质,避免过度洗净导致粗骨料的颗粒破碎或者过度损失。

5. 石料质量检测对洗净后的粗骨料进行质量检测,包括颗粒形状、表面性状、粒度分布、吸水率、密度等指标的测试。

检测过程中应使用符合国家标准的测试方法和设备,确保测试结果的准确性和可靠性。

三、细骨料质量控制措施1. 原料选择选择优质的石粉或者天然沙作为细骨料的原料,确保其化学成份和物理性质符合国家标准要求。

应避免使用含有过多泥土、粉尘和有机物的原料。

2. 石粉或者天然沙的筛分通过筛分设备对石粉或者天然沙进行筛分,分离出符合要求的细骨料。

筛分过程中应注意筛孔的大小和形状,以及筛分时间和振动频率的控制,确保筛分结果的准确性和稳定性。

3. 石粉或者天然沙的洗净对细骨料进行洗净处理,去除表面的泥土、粉尘和有机物等杂质。

洗净过程中应控制水的流量和水质,避免过度洗净导致细骨料的颗粒破碎或者过度损失。

4. 石粉或者天然沙的质量检测对洗净后的细骨料进行质量检测,包括颗粒形状、表面性状、粒度分布、吸水率、密度等指标的测试。

粗骨料初验作业指导书

粗骨料初验作业指导书1.粗骨料颗粒级配:1.1采用标准:GB/T14685-20111.2实验环境:实验室温度应保持在(20±5)1.3仪器设备:鼓风干燥箱温度控制在(105±5)℃;天平:称量10kg,感量1g;方孔筛:2.36mm、4.75mm、9.50mm、16.0mm、19.0mm、26.5mm、31.5mm、37.5mm的筛;摇筛机;托盘毛刷等。

1.4实验步骤:⑴按一定的标准取样,精确到1g。

将试样倒入套筛放到摇筛机上筛分,摇10min取下套筛;按筛孔大小逐个用手筛,直至各号筛筛完为止。

⑵称出各号筛的筛余量,精确至1g。

1.5结果计算:分计筛余百分率:各号筛余量与总质量之比,精确0.1%。

累计筛余率:该号筛及以上各筛的分计筛余百分率之和,精确1%。

根据各号筛的累计筛余率,采用修约评定该试样的颗粒级配。

2.粗骨料含泥量:2.1采用标准:GB/T14685-20112.2实验环境:实验室温度应保持在(20±5)2.3仪器设备:鼓风干燥箱温度控制在(105±5)℃;天平:称量10kg,感量1g;方孔筛:孔径为0.075mm 及1.18mm的筛各一只;容器:要求淘洗试样时,保持试样不溅出;陶瓷盘,毛刷等。

2.4实验步骤:⑴按一定的标准取样分至2倍数量,放入烘箱烘干,待冷却室温后分为大致两份备用,精确1g。

⑵将试样放入容器注入清水,使水面高于150mm 搅匀以后静止2h。

用手淘洗把浑水倒入 1.18mm及0.075mm的套筛上。

⑶重复操作直至水清为止。

之后放入烘箱,烘干后待冷却室温后,称出其质量精确1g。

2.5结果计算:Qa=(G1-G2)/G1×100Qa:含泥量;G1:实验前烘干的试样质量,单位为g。

G2:实验后烘干的试样质量,单位为g。

含泥量两次结果的算数平均值,精确0.1%。

采用修约来评定。

3.粗骨料针片状:3.1采用标准:GB/T14685-20113.2实验环境:实验室温度应保持在(20±5)3.3仪器设备:针状规准仪与片状规准仪;天平:称量10kg,感量1g;方孔筛。

粗骨料主要试验项目操作方法

粗骨料主要试验项目操作方法1、颗粒级配(1)试验仪器试验筛;天平或案称;烘箱;浅盘和硬、软毛刷。

(2)试样的制备将试验用样品用四分法进行缩分至略重于规范规定的试样重量,烘干或风干备用。

(3)试验步骤按上表中规定的数值称取试样。

将试样按筛孔大小顺序过筛,当每号筛筛余层的厚度大于试样的最大粒径时,应将该号筛上的筛余分成两份,再次进行筛分。

直至每分钟的筛出量不超过试样总量的0.1%时为止。

称取各筛筛余试样的重量(精确至试样总质量的0.1%),所有各筛的分计筛余量和底盘中剩余量的总和与筛分前的试样总量相比,其相差不得超过1%。

(4)试验结果计算①计算分计筛余百分率精确至0.1%。

②计算累计筛余百分率精确至1%。

根据各筛的累计筛余百分率,评定试样的颗粒级配。

2、压碎指标(1)试验仪器压力机;压碎指标值测定仪。

(2)试样的制备试验前,先将试样筛去10mm以下及20mm以上的颗粒,再用针状和片状规准仪剔除其针状和片状颗粒,然后称取每份3kg的试样3份备用。

(3)试验步骤置圆筒于底盘上,取试样一份,分二层装入筒内。

每装完一层试样后,在底盘下面垫放一直径为10mm的圆钢筋,将筒按住,左右交替颠击地面各25下。

第二层颠实后,试样表面距盘底的高度应控制为100mm左右。

整平筒内试样表面,把加压头装好,放到试验机上在160s~300s内均匀地加荷到200kN,稳定5s然后卸荷,取出测定筒。

倒出筒中的试样并称其重量,用孔径为2.5mm的筛筛除被压碎的细粒,称量剩余在筛上的试样重量。

(4)试验结果计算δa=(m0-m1)/m0×100δa:碎石或卵石的压碎指标值;m0:试样质量;m1:压碎试验后筛余试样质量精确至0.1%,以三个试验结果的算术平均值作为测定值。

3、针片状颗粒含量(1)试验仪器针状规准仪和片状规准仪;天平;案称;试验筛;卡尺。

(2)试样的制备试验前,将来样在室内风干至表面干燥,并用四分法缩分至规范规定的数量。

(整理)粗细骨料试验方法及指标的变动

粗细骨料试验方法及指标的变动细骨料:1、含泥量称取500g,精确到0.1g。

(原:称取400g,精确到1g)含泥量结果取两次试验结果的算术平均值作为测定值。

(原:取两次试验结果的算术平均值作为测定值,两结果之差大于0.5%时应重新进行实验)2、泥块含量称取200g,精确到0.1g。

(原:称取200g,精确到1g)3、云母含量将试样缩分至150g,(原:缩分至50g)称取试样15g,精确到0.01g,(原:根据砂的粗细程度不同称取15~20g,精确到0.1g)并取两次试验结果的算术平均值作为测定值。

(原:只做一次)4、轻物质含量溶液密度为2000kg/m3,(原:1950~2000 kg/m3)称取试样200g,精确到0.1g,(原:称取200g,精确到1g)称取轻物质和烧杯的总质量,精确到0.1g,(原:精确到1g)5、按施工单位抽检次数的10%进行平行检验,但不少于1次。

(原:10%平检与见证,均不少于1次)①任何新料源②连续使用同料源、同品种、同规格的细骨料达1年施工单位试验检验,监理单位平行检验。

(原:施工单位试验检验,监理单位见证取样检测或平行检验)6、现用标准为《建筑用砂》GB/T14684-2001。

(原:用《普通混凝土用砂、石质量及检验方法标准》JGJ52-2006)7、8、所有检测项目指标均应符合《铁路混凝土工程施工质量验收标准》TB10424-2010技术要求(原:应符合《普通混凝土用砂、石质量及检验方法标准》JGJ52-2006和《铁路混凝土工程施工质量验收补充标准》混凝土原材料标准局部修订条文的通知铁建设【2009】152号技术要求)9、砂中粒径大于5mm的颗粒含量不宜大于5%,否则在混凝土适配应扣除超出限量的石子部分,并计入粗骨料。

粗骨料1、含泥量称量10kg,感量1g的天平。

(原:称量20kg,感量20g)结果为两次试验结果的算术平均值作为测定值,精确到0.1%。

(原:结果为两次试验结果的算术平均值作为测定值,精确到0.1%,两次试验结果之差大于0.2%时,应重新进行试验)2、3、泥块含量称量10kg,感量1g的天平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

筛分试样质量(g)

最大粒径(mm) 0~5 编号: 26.5 0 0.0 0 19.0 0 0.0 0 16.0 0 0.0 0 9.5 247 -

4.75 1621 81.1 94 16.0

2.36 130 6.5 100

<2.36 散失 2 0 2000 100.0 12.35 81.05 6.5

90~100 95~100

12.4 12

筛分试样质量(kg)

最大粒径(mm) 5~ 10MM

0~15

80~100 95~100

合成 筛孔尺寸 粗 骨 料 粗 骨 料 80% 20% 累计筛余(%) 规范要求

5~25mm连续粒级 53 0 0 0 37.5 0 0 0 31.5 0 0 0 26.5 0 0 0 0~5 19.0 32.8 0 33 16.0 54.4 0 54 30~70 9.5 68.8 2.4 71 4.75 74.4 18.8 93 90~100 2.36 80 20 100 95~ 100

95~100 80~100 0~15 95~100 85~100 30~60 95~100ቤተ መጻሕፍቲ ባይዱ90~100 40~80 95~100 90~100 —

95~100 90~100 70~90 — 95~100 70~90

5~25mm连续粒级 53 37.5 31.5

最大粒径(mm) 0~5 编号: 26.5 0 0.0 0 0~5 —

碎石或卵石的颗粒级配范围 累计筛余,按质量(%) 公称粒级 (mm) 2.36 5~10 5~16 5~20 5~25 5~31.5 5~40 粗骨料1 筛孔尺寸 筛余质量(g) 分计筛余(%) 累计筛余(%) 筛分试样质量(kg) 7000 5~25MM 粗骨料1 筛孔尺寸 筛余质量(g) 分计筛余(%) 累计筛余(%) 5~25MM 5~25mm连续粒级 53 37.5 31.5 4.75 9.5 16.0 0 0~10 — 30~70 — — 编号: 26.5 0 0.0 0 19.0 — 0 0~10 — 15~45 30~65 掺配 19.0 2316 33.1 33 16.0 1482 21.2 54 9.5 1174 16.8 71 25.0 30~70 掺配 19.0 2313 33.0 33 — 16.0 1481 21.2 54 30~70 9.5 1158 16.5 71 4.75 1524 21.8 93 2.36 515 7.4 100 <2.36 9 0.1 100 散失 7000 100.0 90~100 95~100 4.75 1531 21.9 93 2.36 496 7.1 100 <2.36 1 100.1 散失 方孔筛筛孔边长尺寸(mm) 26.5 — — 0 0~5 — — 31.5 — — — 0 0~5 — 37.5 — — — — 0 0~5 53 — — — — — 0 63 — — — — — — 75 — — — — — — 90 — — — — — —

粗骨料掺配

粗骨料1 筛孔尺寸 筛余质量(g) 分计筛余(%) 累计筛余(%) 10~25mm连续粒级 53 0 0.0 0 37.5 0 0.0 0 5000 5~25MM 粗骨料1 筛孔尺寸 筛余质量(g) 分计筛余(%) 累计筛余(%) 5~10mm连续粒级 53 0 0.0 0 37.5 0 0.0 0 2000 31.5 0 0.0 0 31.5 0 0.0 0 编号: 26.5 0 0.0 0 19.0 2072 41.4 41 16.0 1316 26.3 68 9.5 914 18.3 86 25.0 30~70 90~100 95~100 4.75 356 7.1 93 2.36 341 6.8 100 连续 粒级 <2.36 散失 1 0 5000 99.9 级配 情况