螺旋板换热器设计计算表(自动生成软件)

螺旋板式换热器数学模型的建立与模拟

本文重点介绍螺旋板式换热器的数学模拟与优化设计。所谓模拟,是为了研究 比较复杂的系统A的性能,可以利用比较简单、经济而性能相似的系统B来模仿 系统A的性能。系统B称为系统A的模型。所谓数学模拟,是指建立系统A的数 学模型(数学方程组),并在计算机上求解,从而描述系统A的性能。实际上,数 学模拟也可称之为数学试验,例如:对某一类型换热器,通过几何分析和传热分析 可以建立数学方程组(代数方程/微分方程),当给定冷、热物流的输入数据及换热 器型号时,在计算机上求解该数学方程组,就可以得到冷、热流体在换热器中的温 .度分布、传热系数和流动阻力等信息,供设计或生产分析参考使用。改变不同的输 入数据在计算机上求解,能够得到该换热器更全面的性能,这比用实际设备及流动 介质作实验要方便和经济得多。

外管为液体200600液体对液体3001400液体对液体7002500蒸汽对蒸汽9003500螺旋板换热气体对气体lbarlo35气体对液体2060管外为冷水或盐水管内为气体ibar管外为2060冷水管内为高压气体200300bar150500管外为冷水或盐水管内为液体200700管外为冷水或盐水管内为冷凝蒸汽350900蛇管冷却器东北大学硕士论文对流换热系数的实验测定表22换热器中一些流体的污垢热阻m蒸馏水0000l海水低于325k00001高于325k00002处理过的锅炉给水00002自来水或井水低于325k00002高于325k000035致冷液体00002致冷蒸汽000035汽油有机蒸汽00001燃料油00009水蒸汽0000l业空气00003523对流换热系数采用些关联式可以近似计算出给定条件下的对流

一———————————塑—!L

绪论

1.1本课题的目的及意义

换热器是一种十分重要的节能设备,在不同的生产工艺条件下需要不同种类 的换热器,换热器的种类很多,不论何种换热器,它的传热量应该大,而消耗于输 送流经换热器的流体的功率要小,一般密度大的流体,在传热量一定时,功率消耗 相对较小;密度小的流体则相反,对于许多种流道,传热率与流体在流道中流速近 .f一次方关系,而功率消耗则与流速为三次方关系,因此,在设计某种高效而体积 又小的新结构换热器时,应很好地同时处理传热率和功率消耗的关系,例如:对于 某种应用场合,压力损失过大,设计者可以通过增加流道数目来降低流速,减少压 力损失。这也将使传热率下降,但它的下降,远小于阻力下降或功率消耗的下降, i而传热量不足部份可以通过增加传热面积来补充。传热面积的增加虽然会使压力降 增加,但是这一增加量将远小于流速增加时压力损失的增加量。所以总的结果是通 过增加传热面积和重新布置流道,在传热量保持不变的条件下实现阻力的减小。

螺旋缠绕式换热器计算

螺旋缠绕式换热器计算1、引言螺旋缠绕式换热器是一种常见的换热设备,其设计得到广泛应用。

它的优点在于具有大的换热面积、高效率、紧凑型、适应性强、维护容易等特点。

本文将详细介绍螺旋缠绕式换热器的计算方法。

2、螺旋缠绕式换热器的结构螺旋缠绕式换热器由两个圆盘夹持多根长螺旋片缠绕而成。

流体经过螺旋片时,因受到螺旋片的交错和扭曲作用,形成流体旋涡,从而增加传热的面积和效率。

螺旋片的宽度、长度、角度等都是影响换热性能的重要参数。

3、螺旋片的设计螺旋片的设计需要考虑三个方面:传热性能、流体的流态和压力损失。

传热性能包括传热系数和换热面积。

流体的流态可以根据雷诺数决定。

若雷诺数小于2100,流态为层流;若雷诺数大于4000,流态为紊流;在2100到4000之间,流态为过渡流。

压力损失的大小影响着流体的流速和能耗。

因此螺旋片的设计需要综合考虑以上三个方面。

4、螺旋缠绕式换热器的计算方法为了确定螺旋片的一些参数,需要进行计算。

其中有两种典型的计算方法,分别是传统的单元法和现代的整体法。

(1)单元法单元法将整个螺旋片划分成若干个小单元,然后对每一个小单元进行热力学分析。

由于单元法每个小单元的分析比较简单,所以该方法比较容易实现。

但是,单元法并不能完全反映螺旋片的复杂性,因此可能会存在误差。

(2)整体法整体法是指将螺旋片看作一个整体,在保证达到规定传热效果和流体流量的前提下,计算出某些关键的设计参数。

整体法的优点在于能够全面考虑螺旋片的各种特性,因此计算精度相对较高。

5、结论综上所述,螺旋缠绕式换热器计算是一个比较复杂的过程,需要综合考虑多个因素。

现代化的整体法为螺旋片的设计提供了一种更加全面、准确的计算方法。

在实际应用中,需要根据具体情况来选择合适的计算方法,以便得到最优的设计方案。

螺旋管式换热器设计参数计算

介质名称柴油进口温度t1 ℃粘度μ kg/m·h 91.375比热C kcal/kg·℃进口压力P1 MPa 75允许压降△P Kpa 污垢热阻ri kcal/m2·h·℃0.0006141管道绝对粗糙度ε mm介质名称水蒸汽进口蒸汽温度T1 ℃冷凝水粘度μf kg/m·h 0.80129冷凝水密度ρf kg/m3重力加速度g m/h2127000000所需冷凝液量Wf kg/h 材质CT90蛇管外径D0 m 蛇管螺旋间距Pt(1.5-2*D0) m 0.04蛇管根数 N 每根蛇管高度 m 2.8每根蛇管换热面积A m2导热系数Kw kcal/m·h·℃4321505954.590.015333333670.3127174计算所需传热面积A计四、总传热系数(外径基准)总传热系数U五、计算所需传热面积A计传热温差△T2.1德雷为德方程(层流)三、壳程对流传热系数ho(冷凝传热)(Di·Gi/μ)·(Di/DH)1/2=1.3蛇管结构一、工艺参数1.1管程介质1.2壳程介质二、管程对流传热系数hi管内质量流速Gi=4Wt/(πDi 2)=Di/DH=2.2西班方程(湍流)冷凝负荷Γ20出口温度t2 ℃125质量流量Wt kg/h 0.4811446导热系数k kcal/m·h·℃0.106554密度ρ kg/m36000预测的出口压力P2 MPa 69所需传热量Q kcal/h0.4175进口蒸汽压力P3 MPa 0.8出口冷凝水温度T2 ℃940.027冷凝水导热系数kf kcal/m·h·℃0.59048冷凝潜热q kcal/kg 902.8158783污垢热阻r0 kcal/m2·h·℃0.00020470.0318蛇管内径Di m 0.023蛇管螺旋径D H m 1每根蛇管圈数 N070每根蛇管长度L m 32.9546091壳侧容器内径D m 1.7壳侧容器筒体长度H m kg/m2·h 5413.263537412.60382365253.318115kcal/m2·h·℃34.62387087m20.00711834m2·h·℃/kcal 140.482186992.80520067233.7735832251.156885kcal/m2·h·℃2.736906852kg/m·h 雷诺数Re=Di·Gi/μ=Pr=Cμ/k=(Re)crit 20853.24704kcal/m2·h·℃kcal/m2·h·℃λ-1/2)=。

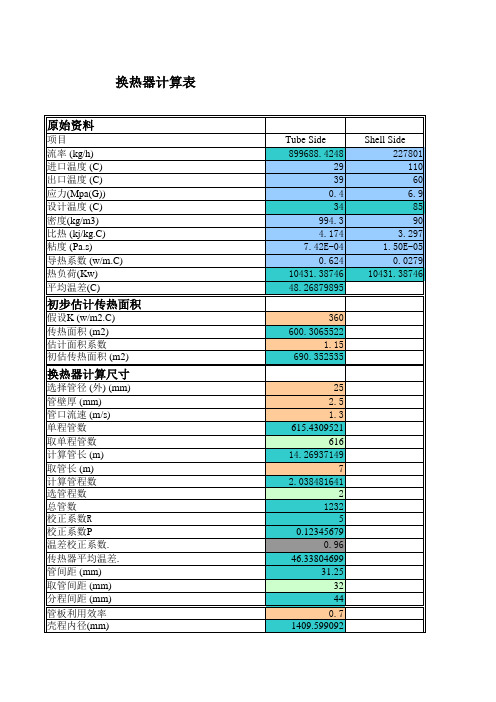

换热器计算表

Pressure Drop

Relative Roughness of Tube li DeltPi of Tubeside (Mpa) DeltPr of Tubeside (Mpa) DeltPt of Tubeside (Mpa) Fs of Shell (Fouling Coef.) F (Tubllside DeltPi of Shellside DeltPs of Shellside

Wall Temp.

Selected Tubeside Inlet Temp. Tm tm 15 85 24.6

换热器计算表

Temp. Of Tube Wall (C) Temp. Of Shell Wall (C) Diff. Temp. Between Shell-wall and Tube-wall 32.6799589 85 52.3200411 0.01 0.04 0.01175274 0.002518444 0.042813554 1 0.5 0.076226059 0.04401423 0.120240289

Heat-exchanger Capacity Checking

Equality Diameter for Shell (m) Section Area for Shell (m2) Volecity for Shell (m/s) Re (Shell) Pr (Shell) Film Coef. for Shell (w/m2.C) Section Area for Tube (m2) Volecity for Tube (m/s) Re (Tube) Pr (Tube) Film Coef. for Tube (w/m2.C) Fouling Resis for Shellside(m2.C/w) Fouling Resis for Tubeside (m2.C/w) Wall Resis of Tube (w/m.C) Dirty Heat Transfer Coef. (w/m2.C) Calculated Heat Transfer Area (m2) Actual Heat Trabsfer Area (m2) Surplus Area %

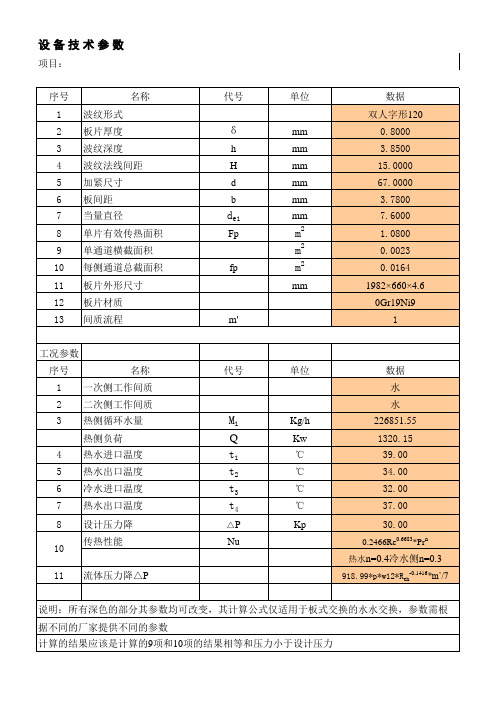

超经典板式换热器选型计算表格

m2 m2 m

2

mm

M1 Q t1 t2 t3 t4

△P

Kg/h Kw ℃ ℃ ℃ ℃ Kp

226851.55 1320.15 39.00 34.00 32.00 37.00 30.00

0.2466Re0.6683*Prn 热水n=0.4冷水侧n=0.3 918.99*p*w12*Reh-0.1416*m’/7

-0.1416

=

导热系数λ 2 = 比热容c2 = de2*G2/u2 = u2*c2*P/λ 2 =

λ 2*0.2466*Re20.73*Pr20.3/de2 =

= δ /λ = 1/((1/a1)+a1+a2+r3+(1/a2)) = Q/(K*△tm) = F/Fp = 1*n+1*n =

*m’/7 =

设备技术参数

项目: 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 工况参数 序号 1 2 3 4 5 6 7 8 10 11 名称 一次侧工作间质 二次侧工作间质 热侧循环水量 热侧负荷 热水进口温度 热水出口温度 冷水进口温度 热水出口温度 设计压力降 传热性能 流体压力降△P 代号 单位 数据 水 水 波纹形式 板片厚度 波纹深度 波纹法线间距 加紧尺寸 板间距 当量直径 单片有效传热面积 单通道横截面积 每侧通道总截面积 板片外形尺寸 板片材质 间质流程 m' fp 名称 代号 单位 mm mm mm mm mm mm 数据 双人字形120 0.8000 3.8500 15.0000 67.0000 3.7800 7.6000 1.0800 0.0023 0.0164 1982× 660× 4.6 0Gr19Ni9 1

螺旋板换热器计算

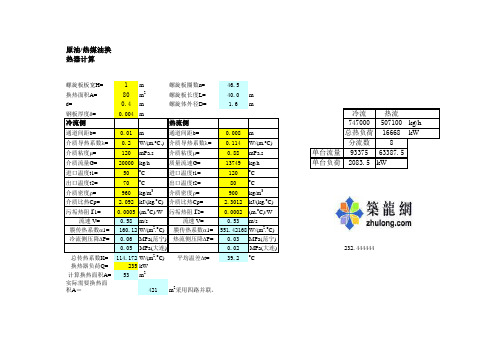

原油/热媒油换热器计算

螺旋板板宽H=1m螺旋板圈数n=46.5

换热面积A=80m2螺旋板长度L=40.0m

螺旋中心管直径d=0.4m螺旋体外径D= 1.6m

钢板厚度d=0.004m冷流热流

冷流侧热流侧747000507100kg/h 通道间距b=0.01m通道间距b=0.008m总热负荷16668kW 介质导热系数l=0.2W/(m.o C.)介质导热系数l=0.114W/(m.o C)分流数8

介质粘度m=120mPa.s介质粘度m=0.88mPa.s单台流量9337563387.5

介质流量G=20000kg/h质量流速G=13749kg/h单台负荷2083.5kW

进口温度t1=50o C进口温度t1=120o C

出口温度t2=70o C出口温度t2=80o C

介质密度r=960kg/m3介质密度r=900kg/m3

介质比热Cp= 2.092kJ/(kg.o C)介质比热Cp= 2.3012kJ/(kg.o C)

污垢热阻r1=0.0005(m.o C)/W污垢热阻r2=0.0002(m.o C)/W

流速 V=0.58m/s流速 V=0.53m/s

膜传热系数a1=160.12W/(m2.o C)膜传热系数a1=551.42168W/(m2.o C)

冷流侧压降D P=0.06MPa(范宁)热流侧压降D P=0.03MPa(范宁)

0.05MPa(大连)0.02MPa(大连)232.444444

总传热系数K=114.172W/(m2.o C)平均温差D t=39.2o C

换热器负荷Q=235kW

计算换热面积A=53m2

实际需要换热面积A=421m2采用四路并联。

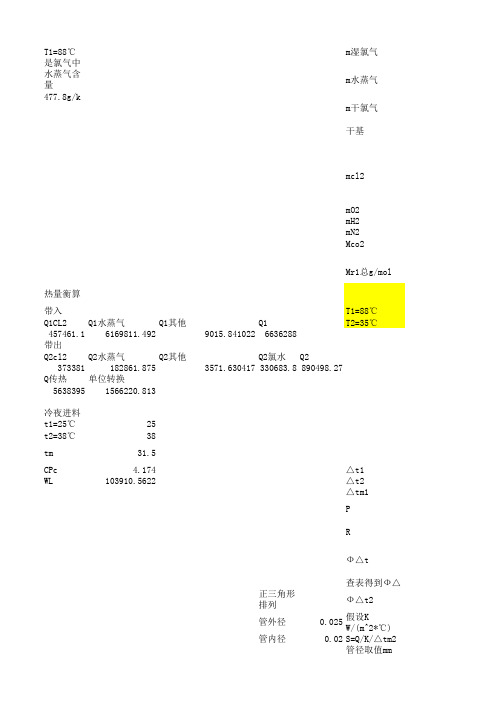

换热器课程设计计算表格

T1=88℃m湿氯气是氯气中水蒸气含量477.8g/kg m水蒸气m干氯气干基mcl2mO2mH2mN2Mco2Mr1总g/mol热量衡算带入T1=88℃Q1CL2Q1水蒸气Q1其他Q1T2=35℃457461.16169811.4929015.8410226636288带出Q2cl2Q2水蒸气Q2其他Q2氯水Q2373381182861.8753571.630417330683.8890498.27Q传热单位转换56383951566220.813冷夜进料t1=25℃25t2=38℃38tm31.5CPc 4.174△t1WL103910.5622△t2△tm1PRФ△t查表得到Ф△t正三角形排列Ф△t2管外径0.025假设K W/(m^2*℃管内径0.02S=Q/K/△tm2管径取值mm管长m实际面积S管子数壳径DL/D横算钛合金λ88.852冷流体的污垢热阻0.000172热流体的污垢热阻K计算do/αi/di Rsi*do/di0.000172739.66407820.00087790.000107475di0.02do K比值0.025 1.212564063dm S实际0.0225S需要145.18575b105.18351520.0025富裕度K的假设值K10.380308975407.054861.111111摩尔分率2322.638889n129.03550.789891532538.4722220T2=35℃单位kg/h摩尔流量kmol/h氯气中水蒸气含量14.7g/kg 2436.9333n34.3230.21010847氯气在水中的溶解度0.55g/100g55.8464n 1.74520.0101134312.6924n 6.3461810.0367761227.9232n0.9972570.005779115.0769n0.1153850.00066866n总1172.562529.13574908cl2比热(kj/kg/℃)水蒸气焓kj/kg空气比热kj/kg/℃水的比热kj/kg/℃0.522656.38 1.0090.52559 1.005 4.174水蒸气氯气Tm61.5μm黏度mPs0.0110.0150.01364615比热容KJ/KG/K 1.930.5 1.13923712导热系数w/m/℃0.0216320.011410.01436715tm31.5黏度mPs0.778995比热容KJ/KG/K 4.174导热系数w/m/℃0.62003热流体冷流体A最大截面积50ρ总密度 1.72260388996.3250.02410Uim/s 4.30265791Uo 1.20710524.85339738Re10862.8039Reo27935.460.206349206Pr=Cp*μ/λ1.08206595Pro 5.24414228.8751052αo6122.044.076923077αi1对流传热系数0.720037348壁温40°αi2对流传热系数的计算0.81定性温度50.75汽化热20.13125188λ0.648672351.59610μ0.57127.5417505ρ987.73250.02αi23671.065824.5α的计算0.38299929153.0501006水的摩尔分率0.61700071433气体的摩尔分0.731250.8αi1423.831555.625管程阻力摩擦系数假设管壁粗超糙度εε/di0.0350.00010.005b*do/λ/dm△P1Ft△P3.1263E-05125.5682 1.4175.795461壳程阻力F Fs f nc NB0.5 1.150.4982272229△P1△P2△P48883.4726944.4287202.0765壁温校核K239.81623 639.65m水蒸气71.4583333摩尔量 3.969907摩尔分率0.104146m冷却水2251.18056125.0656mcl2溶解12.3814931m剩cl22424.551834.148620.895854m氯水2263.56205n总247.32255Mr2总g/mol65.4802404Mr总平均47.30799平均摩尔分率M总平均3627.791cl20.552981水蒸气0.447019de Vsμw0.018094104.2938420.656h Ao Uo Reo0.150.03750.77254724701.95。

螺旋板式楼梯自动计算表

数据输入

数据输出

二、荷载计算

三、内力计算

下半段螺旋梯段的截面内力如下表所示:(θ为曲面上一点在底面投影的水平旋转角)

注:Mr=pRrβ/2sinθ-Hhθ/βcos(θ+γ-π/2)-pR(1-cosθ)

Mn=[pRrβ/2(1-cosθ)-Hhθ/βsin(θ+γ-π/2)+pR(Rsinθ-rθ)]sinψ+Hrcos(θ+γ-π/2)cosψT=[pRrβ/2(1-cosθ)-Hhθ/βsin(θ+γ-π/2)+pR(Rsinθ-rθ)]cosψ-Hrcos(θ+γ-π/2)sinψ

Vr=-Hsin(θ+γ-π/2)

Vn=-Hcos(θ+γ-π/2)sinψ+pR(β/2-θ)cosψ

N=Hcos(θ+γ-π/2)cosψ+pR(β/2-θ)sinψ

上半段螺旋梯的Mr、Vr与下半段相同,而Mn、T、Vn、N数值与下半段相同,符号相反。

θ/β= 1.0032.65KN·m Mr=0.00KN·m ,Mn=-66.78KN·m Vr=85.83KN ,Vn=

-84.56

KN

N=

-96.50

KN

(拉)

θ/β=0.85

6130mm 2

Ast + 2Asr =㈣、总的纵向钢筋截面面积A s =A st +2(A sr +A sn ) =

其中 2A =2,其中Mn =因上半段螺旋梯段的N为拉力,所以截面设计按上半段进行,下半段的配筋与上半段相同。

相关内力为:

四、截面配筋

㈠、扭矩T最大截面为:,其中T max =⒉构造配筋

其中

㈡、径向弯矩Mr和轴力N相对最大截面为:

⒊受剪承载力验算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1595 m2采用四路并联。

冷流 热流

747000 507100 kg/h

总热负荷 16668 kW

分流数

8

单台流量 93375 63387.5

单台负荷 2083.5 kW

原油/热媒油螺旋板换热器计算

螺旋板板宽H= 换螺热 旋面 中积 心A管=直径 d= 钢板厚度d=

冷流侧

1.5 m 180 m2 0.4 m

0.004 m

螺旋板圈数n= 螺旋板长度L= 螺旋体外径D=

热流侧

45.7 60.0 m 2.2 m

通道间距b=

0.018 m

通道间距b=

0.012 m

介质导热系数l= 介质粘度m= 介质流量G=

0.2 35 93375

W/(m.oC.) mPa.s kg/h

介质导热系数l= 介质粘度m= 质量流速G=

0.114 0.88 63387.5

W/(m.oC) mPa.s kg/h

进口温度t1= 出口温度t2= 介质密度r= 介质比热Cp=

污垢热阻 r1=

流速 V= 膜传热系数a1= 冷流侧压降DP=

总传热系数K= 换热器负荷Q= 计算换热面积A= 实际需要换热面 积A=

92 oC

进口温度t1=

120 oC

出口温度t2=

880 kg/m3

介质密度r=

2.092 kJ/(kg.oC) 介质比热Cp=

r 0.0005 (m.oC)/W 污垢热阻 2=

1.09 m/s

流速 V=

193.78 W/(m2.oC) 膜传热系数a1=

0.10 MPa(范宁) 热流侧压降DP=

0.12 MPa(大连)

143.497 W/(m2.oC) 2083.5 kW

平均温900 kg/m3 2.3012 kJ/(kg.oC) 0.0002 (m.oC)/W 1.09 m/s 902.20366 W/(m2.oC) 0.10 MPa(范宁) 0.10 MPa(大连) 72.8 oC