龙门刨床控制系统

龙门刨床自动进刀控制系统的设计

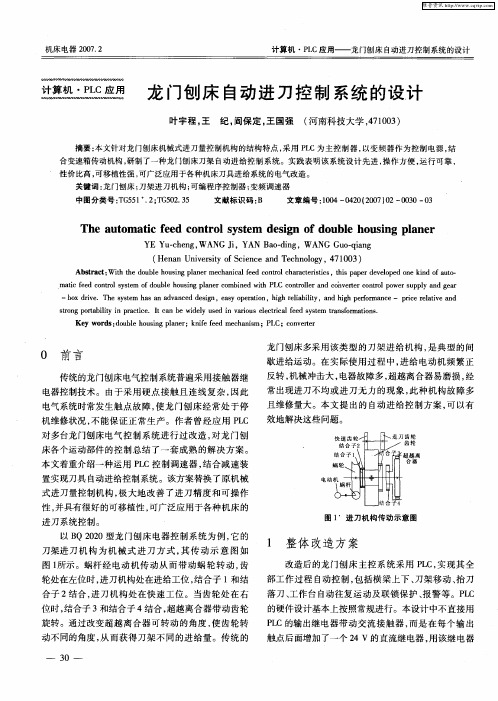

以 B 22 Q 0 0型龙 门刨 床 电器控 制 系统 为例 ,它 的机 械进 刀传 动示 意 图见 图 1 。电动 机 1 动蜗 杆 传

控制 元件全 部选 用施 耐德 、西 门子元器 件 。 电柜 出

中表 现 出机 械 冲击 大 、电器 故 障多 、进 刀不 均或 进

刀 无力 的缺 点 。本 文提 出 的 自动进 给控 制方 案 ,可

( )更 换悬 挂 操作 台面 板及 面 板 元件 。面 板 5

采用 3 mm铝 材 ,表 面钝 化处 理 ,保 留原 面板 颜 色 和布置 ,原机 床操作 方式 不变 。 3 机 械 、液压部 分 . ( )更 换 X、Z轴 驱动 电机 ,制 作 电机 过 渡 1

(0 1 )尺参数 编程 ,子程 序功 能 ; (1 与 P 1) C机 通 过 R 2 2 1 的 通 信 功 能 、 S3 I 7

D NC功 能。 三 、改造 效果

用雷 尼绍 激光 干涉仪 对数 控立 车 的精 度进 行 了

检 测 。在 X轴检 测 了 4 2个 点 ,间距 为 3 m 5 m,最

联 结板 ,更换 电机传 动齿 轮 ,检修传 动 系统机 构 。

( )更 换 主轴 电机 的定 位及 联 结 器 ,更 换 主 2

收 稿 日期 :2 0 -1 — 0 06 23

( )直线 、圆弧 、螺旋 线插 补 ; 1

( )手动 、 2 单段 、 步进 、 自动 等多 种运行 方 式 ;

( )标准 的 G功 能 、M 功 能 、T功 能 ; 3 ( )绝对/ 量 ,公 / 4 ± 曾 英制 编程 ; ( )刀具半 径 补偿 ,长度 补偿 ; 5

作 者 简 介 : 皓 (9 4 )女 , 学 学 士 , 师 , 要 从 事 李 16 一 , 工 讲 主

龙门刨床自动进刀控制系统的设计

摘要 : 本文针对龙门刨床机械 式进 刀量控制机构 的结构 特点 , 用 P C为主控 制器 , 采 L 以变频器 作为控制 电源 , 结

合变速箱传动机构 , 研制了一种龙门刨 床刀架 自动进给控 制 系统 。实 践表 明该 系统设计 先进 , 操作方 便 , 行可靠 , 运

性价 比高 , 可移植性强 , 可广泛应用于各种机床刀具进给系统的 电气改造。 关键词 : 门刨床 ; 龙 刀架进刀机构 ; 可编程序控制器 ; 变频调速器 中图分类号 :G 5 . ;G 0. 5 T 5 1 2 T 5 2 3 文献标识码 : B 文章编号 :04— 4 0 20 )2— 0 0— 3 10 0 2 (0 7 0 0 3 0

srn o t i t n p a t e t a e wie y u e n v r u lc r a e d s s m r n f r ain . to g p r l y i r ci .I c n b d l s d i a i s ee t c l e y t ta so b a i c o i f e m t s o Ke r s d u l o sn ln r n f e d me h n s ;P C;c n e e y wo d : o b eh u ig p a e ;k i fe c a im e L o vr r t

子 2

《

电动

_

, 、

T

b

一

n

\

;意 图

以 B 0 0型龙 门刨 床 电器 控制 系统 为例 , 的 Q22 它 刀架进 刀 机 构 为 机 械 式 进 刀方 式 , 传 动 示 意 图如 其

l 整 体 改造 方 案

改造后 的龙 门刨 床 主控 系统 采用 P C, 现其 全 L 实 部 工作 过程 自动控 制 , 括横 梁上下 、 包 刀架 移动 、 抬刀

龙门刨床速度控制系统设计参考答案

指导教师评定成绩:审定成绩:重庆邮电大学自动化学院自动控制原理课程设计报告设计题目:龙门刨床速度控制系统单位(二级学院):学生姓名:专业:班级:学号:指导教师:设计时间:重庆邮电大学自动化学院制目录一、设计题目 (2)二、设计报告正文 (3)(一)、摘要 (3)(二)、关键字 (3)(三)、报告内容 (4)I,龙门刨床的工作原理 (4)II,各部分的原理及传递函数 (6)III、系统的时域分析和频域分析 (10)(四)、系统校正 (17)三、设计总结 (23)四、参考文献 (23)自动控制原理课程设计任务书龙门刨床速度控制系统原理如下图所示。

要求:查阅相关资料,分析系统的工作原理,指出被控对象、被控量和给定量,画出系统方框图。

分析系统每个环节的输入输出关系,代入相关参数求取系统传递函数。

分析系统时域性能和频域性能。

运用根轨迹法或频率法校正系统,使之满足超调量小于20%,调节时间小于1s。

摘要关键字:一、原理介绍在工业控制中,龙门刨床速度控制系统就是按照反馈控制原理进行工作的。

通常,当龙门刨床加工表面不平整的毛胚时,负载会有很大的波动,但为了保证加工精度和表面光洁度,一般不允许刨床速度变化过大,因此必须对速度进行控制。

图1-1是利用速度反馈对刨床速度进行自动控制的原理示意图。

图中,刨床主电动机SM 是电枢控制的直流电动机,其中电枢电压由晶闸管整流装置KZ 控制,并通过调节触发器CF 的控制电压k u ,来改变电动机的电枢电压,从而改变电动机的速度(被控制量)。

测速发电机TG 是测量元件,用来测量刨床速度并给出与速度成正比的电压t u 。

然后,将t u 反馈到输入端并与给顶电压0u 反向串联便得到偏差电压u =0u -t u 。

在这里,0u 是根据刨床工作情况预先设置的速度给定电压,它与反馈电压t u 相减便形成偏差电压,因此t u 是负反馈电压。

一般,偏差电压比较微弱,需经放大器FD 放大后才能作为触发器的控制电压。

B724龙门刨床电气控制系统改造

控 制 原 动 机 ,横 梁 升 降和 松 紧 、风 机 、 润滑 泵 。

3 4 直流控 制回路 .

控 制垂 直 刀架 电机 、侧 刀架 电机 、 工作 台前 进后 退 调 速 、

抬 刀等 。

4改造措施及原理

4 1 更换直 流发 电机 电刷并重新调 整电刷位置 .

因直 流发 电机 电刷 位 置的改变 , 以使 电枢 反应沿 直轴 与交 可 轴 的分 布发生 变化 。 调试过 程 中 , 在 更换 了原 来的 旧电刷 , 并将

大 小和极 性的 变动而 进行 的 。 满足 宽的高 速范 围和硬 的机械 特 为

B2 74龙门刨 床 自安 装队 调拨 我公 司后一直 未能 使用 ,随着 性 ,采 用 了电压 负反 馈和 电流 正 反馈 环节 ,为满 足过 渡过 程和 我公 司建设 任务 的增加 , 后的 各种 工件的坡 I加 工就 大大地 过 载 保护 的 要 求 ,采 用 了电流 截 止 负反 馈截 流 环节 。 焊接 Z l . 加 大 了刨 床 的 工 作 量 ,为保 证 公 司生 产 进 度 ,公 司决 定 启 用 3 3 交流控制 回路

维普资讯

B 2 龙门刨床电气控制系统改造 74

王智灵 ( 七煤集团公司矿井建设公司 1 40 ) 6 0 5 摘 要:针对 B7 4龙门刨床电气控制系统存在的问题 ,简要介绍了控制系统的组成和工作原理,说细介绍 了解决问题 2 所采 取 的措施 、电 路 的改造 及 大批 量 。 实践证 明 ,改造后 的 B7 4龙 门刨 床大 大满 足 了建设 的要 求 。 2 关 键词 :龙 门刨 床 自动控 制 技术 改造 中图分类 号 : G 5 T 52 文献标 识码 : A 文章 编号 :1 0 — 8 2 (0 7 1 ( )一 0 1 2 0 4 0 6 2 0 )0 a 0 0 —0 1前言

B2015龙门刨床拖动及控制系统的技术改造

图 4 龙门刨床工作台行程控制框图

图 5 工作台运行程序

图 3 B2015 龙门刨床电气系统原理框图

四、电气控制部分的设计

龙门刨床电气操作是较复杂的, 本着不改变操 40

参考文献

1 顾绳谷 电机及拖动基础 机械工业出版社 2 李恩林 龙门刨床自动控制 科学出版社 3 许根茂 变频调速器使用手册 兵器工业出版社 4 OMRON c40p 使用手册 日本 OMRON 公司

关键词 龙门状为六十年代 的直流机组 K- F- D 系统。七十年代初, 少数改进 为可控硅直流调速系统( SCR- D 系统) , 甚至也有 皮带传动方式仍然在使用。它们有几个共同特点, 占地面积大, 低速损耗大, 功率因数低, 效率低, 对电 网污染严重, 噪声大等缺点, 特别是主拖动直流电机 的换向频繁, 极容易造成整流子部分的损坏, 带来了 维修量大、费用高的问题。B2015 龙门刨床工 作台 主拖动 采用的是直 流扩大机 发 电机 电动机 组 ( 即 K- F- D 系统) , 和一台 60kW 交流电动机为拖 动电机, 已使用多年, 不同程度存在上述问题, 急需 技术改造。1994 年我们已采用 了交流变频拖 动系 统及 PLC 可编程控制技术等新技术对其进行了改 造, 通过多年使用, 取得了满意效果。

作习惯的基础上我们选择了采用日本 OMRON 公司 的 PLC 及常规电器件构成电气操作系统, 龙门刨床 的工作台的自动、手动进退、换向、点动、垂直、左右 刀架的动作, 横梁升降及夹紧等电器控制均由 PLC 软件完成, 软件设计完全实现了各种操作与原操作 保持一致。通过交流电动机的测速机, 还设计了工 作台运动速度显示功能。

应用 交流

机床电器 2000 No. 6

B2015 龙门刨床拖动及控制系统的技术改造

基于PLC的龙门刨床工作台多段速控制系统设计

基于PLC的龙门刨床工作台多段速控制系统设计德州职业技术学院 王玉梅【摘要】因为生产工艺,生产效率和生产质量等方面的要求,许多生产机械要求在不同的工作阶段电动机运行在不同的转速,由于变频调速技术的迅速,多数生产机械可以通过变频器实现多段速的运行控制,还可以通过PLC对每段速度的运行时间进行设置,实现多段速运行的自动控制。

【关键词】PLC;变频器;龙门刨床龙门刨床的工作台的运行是自动往复运行控制,在工作台前进阶段加工工件,在工作台返回阶段,不加工工件,为了提高生产效率,要求工作台在前进和后退的控制过程中实现多段速运行控制。

本文通过西门子PLC 控制MM440变频器实现基于PLC 的龙门刨床工作台多段速控制方案。

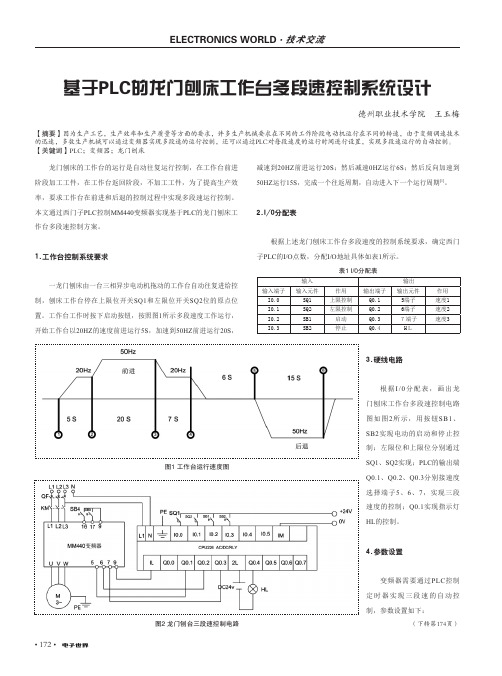

1.工作台控制系统要求一龙门刨床由一台三相异步电动机拖动的工作台自动往复进给控制,刨床工作台停在上限位开关SQ1和左限位开关SQ2位的原点位置。

工作台工作时按下启动按钮,按照图1所示多段速度工作运行,开始工作台以20HZ 的速度前进运行5S ,加速到50HZ 前进运行20S ,减速到20HZ 前进运行20S ;然后减速0HZ 运行6S ;然后反向加速到50HZ 运行15S ,完成一个往返周期,自动进入下一个运行周期[1]。

2.I/0分配表根据上述龙门刨床工作台多段速度的控制系统要求,确定西门子PLC 的I/O 点数,分配I/O 地址具体如表1所示。

表1 I/0分配表输入输出输入端子输入元件作用输出端子输出元件作用I0.0SQ1上限控制Q0.15端子速度1I0.1SQ2左限控制Q0.26端子速度2I0.2SB1启动Q0.37端子速度3I0.3SB2停止Q0.4HL图1 工作台运行速度图图2 龙门刨台三段速控制电路3.硬线电路根据I /0分配表,画出龙门刨床工作台多段速控制电路图如图2所示,用按钮SB1、SB2实现电动的启动和停止控制;左限位和上限位分别通过SQ1、SQ2实现;PLC 的输出端Q0.1、Q0.2、Q0.3分别接速度选择端子5、6、7,实现三段速度的控制;Q0.1实现指示灯HL 的控制。

专用龙门刨床电气控制系统的改造

根 据 前 面的 分 析可 知 ,丁作 台 的运 动 有如 下几 种 形 式 :

点 动前 进 、点 动 后 退 、前 进 、后退 、前 进 减 速 、后 退 减 速 。 相 应 地 直 流 电动 机 也 应 具 备 这 六 种 速 度 ,即 前 进 和 后 退 各

3种 。 闲此 这 六种 不 同 的速 度 由同一 台 直 流调 速 器提 供 。 直 流 调 速 器 6 A 0 5 6 V 2 0的控 制 原 理 如 图 1所 R 7 7 D 6 — 示 。 图 中 二 相 电 源 通 过 快 速 熔 断 器 F 1 3 主 接 触 器 U—、

的作 用 ,使 系统 不 稳 定 。

机 ,采用 速 度反 馈 控制 的 数字 调速 系统 。根 据工 作 台传 动 电

机 的 型 号 :Z — 0 一 l 5 k 4 2 ( 3 5 W 4 0 1 1 10 td r n ) 4 V 4 A 0 0a/ i。 a

3采 用全 数 字 直 流 调 速 器 的 改 造 方 案

, .l 4

v-

件 ,引脚 3 用 作调 速器 使 能 ,引 脚 3 8 9用 来 控 制 调 速 器 使 电 机反 转 。 电机 转 速 的 快 慢 , 即直 流 输 出 电 压 的 大 小 , 由 端 子排 X14中 的 引脚 4上 的 给 定 电压 的大 小 来 控 制 。 7 端 子排 X 7 1 1中 的 引 脚 4 、引 脚 4 6 7用 作 过 载 报 警 , 引 脚 4 、引 脚 5 8 4用 作 待 机 信 号 。端 子 X 中 的 引 脚 13 T 0、 引脚 14接 直 流测 速 发 电机 。 0

针 对 B 00 2 1 A龙 门 刨 床 的整 个 电 气 控 制 系 统 的 实 际情

PLC控制变频调速龙门刨床系统设计

PLC控制变频调速龙门刨床系统设计作者:王聪来源:《文化产业》2014年第09期摘要:龙门刨床是机械工业的主要工作母机,是自动化程度较高,电气控制线路比较复杂的大型设备,而在实际生产中,龙门刨床存在精度较低,调速性差,生产效率低等问题。

通过了解变频调速的基本原理,介绍了变频器接口电路的设计方法和变频器参数的设置方法,讲述了变频调速在龙门刨床改造中所起到的重要作用。

同时也讲述了多功能输入输出点的功能设置,频率参数设置及其他参数设置。

关键词:龙门刨床;变频器;可编程控制器;故障诊断;文章编号:1674-3520(2014)-09-00-02一、绪论(一)概述龙门刨床是一种广泛使用的金属切削加工机床,是许多大型企业不可缺少的设备。

龙门刨床的电气系统由主拖动和控制系统两部份组成。

主拖动系统可以概括为 4 类:JF-D 调速系统、晶闸管-直流电动机(SCR-D)模拟直流调速系统、全数字直流调速系统和交流变频调速系统。

控制系统有继电器逻辑控制系统或继电器与 PLC 结合的控制系统。

(二)龙门刨床的运动龙门刨床的运动可分为主运动、进给运动及辅助运动,主运动是指工作台连续重复往返运动,进给运动是指刀架的进给,辅助运动是为了调整刀具而设置的。

PLC 作为主控制器是整个系统的核心部件,它通过输入接收来自按钮操作站和转换开关的操作信号,变频器的状态及其它设备的状态信息,将这些信号经PLC 内部的用户程序运算,根据运算结果通过输出点,控制变频器完成主拖动,同时控制各交流电动机的接触器完成辅助拖动。

(三)龙门刨床的电气系统存在下列问题:1.调速系统占地面积大,噪音大;2.耗电量大,效率低;3.惯性大,调速系统动态及静态性能均不理想。

上世纪 80 年代初,许多企业对龙门刨床进行电气改造时,用晶闸管-直流电动机(SCR-D)模拟直流调速系统取代 JF-D 调速系统。

代表产品是 1980 年襄樊机床厂设计的 SCR 模拟直流调速系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PLC和变频器在龙门刨床控制系统改造中的应用

王海平

(常州铁道高等职业技术学校机械工程系江苏常州213011)

摘要:针对龙门刨床主传动系统的结构及控制特点,本文采用PLC和变频技术对传统的B2016龙门刨床控制系统进行改造。

工作台的主运动及进刀机构分别采用变频器进行控制,制动系统采用能量回馈装置,全部工艺过程及相关信号由PLC进行控制。

与原系统相比较,改造后的变频调速系统主传动装置容量节省了300kW,传动效率提高了一倍,调速范围增大到1:35,静差度<3%,同时还大大简化了拖动系统,减小了维护工作量,经济性和可靠性都有了很大的提高。

关键词:龙门刨床;PLC;变频器;控制系统

1 引言

龙门刨床的电气控制系统主要包括工作台的主传动和进给机构的逻辑控制两大部分。

目前,国内龙门刨床主要采用的主传动系统有三种:一种是50年代的电机扩大机—发电机—电动机组(A—G—M)系统,第二种70年代改型的晶闸管—电动机组(V —M)系统,这两种系统的逻辑控制普遍采用继电器控制,故障率高,低速时损耗大,功率因素低,且对电网和机械的冲击很大,维修麻烦。

80年代后随着变频技术的高速发展和可编程控制器(PLC)的不断更新,为龙门刨床提供了一种更好的控制系统[1]。

用这种系统控制的龙门刨床不仅克服了以上其它控制系统的各个缺点,还大大提高了控制精度和加工质量,更主要的是节约了大量的能源。

因此,龙门刨床控制系统的变频及PLC 改造已成必然的趋势。

本文结合变频技术和PLC控制,对传统的B2016龙门刨床控制系统进行改造,有很好的应用价值。

2 龙门刨床的基本结构

2.1 龙门刨床的基本结构

龙门刨床主要由七部分组成,如图1所示。

其中床身为箱体型零件,其上有V形导轨。

工作台安放在床身上,工作台下面有斜齿条与传动机构齿轮相啮合,可作往复运动。

横梁用于安装垂直刀架,刨削加工时严禁动作,只在工作台停止运动时才能移动,以调整刀架高度。

两个垂直刀架可沿横梁导轨在水平方向,或沿刀架本身的滑板导轨在垂直方向作快速移动或工作进给。

左右侧刀架及进给箱可沿立柱导轨上下快速移动或自动进给。

机电联合调速与单纯调压调速比较,电动机的设计功率可以缩小一半,但是电动机的功率仍然比负载所需要的功率大接近一倍,因此B2016龙门刨床直流电动机的功率并没有得到充分利用。

同时因为进刀机构采用进刀继电器控制进刀,而继电器铁心和圆盘齿因频繁运动而磨损,使精度下降。

3.2 改造方案

基于以上分析,我们采用PLC 和变频器对其进行改造。

工作台的主运动只需一台59KV ·A 交-直-交、电压型变频器和能量回馈装置作为主拖动控制装置,实现无级变速。

工作台换向制动利用变频器自带的能量反馈装置,使制动速度快,能量又反馈到电网中。

对于进刀机构可以采用3台6.5KV ·A 小变频器分别控制垂直刀架和左右侧刀架3台2.2KW 异步电动机,实现无级调速,形成了新的进给系统,使进刀量准确,提高了加工精度。

另外增加一个11KW 的变频器控制铣刀头,作为附加组件。

系统原理图如图5所示。

采用交流变频调速系统,可以通过灵活的预置恒转矩与恒功率调速的转换点,使调速系统的特性更好地满足龙门刨床主拖动负载的调速特性要求,进而降低主拖动电动

机的设计功率[2,3]。

调速范围可以达到40:1,静差度小于3%,更换不同的工作组件就可使刨床一机多用。

为了提高加工精度,工作台的速度不随切削量的变化而变化,自动调速,达到速度曲线的要求,提高了加工质量与效率。

如图6所示。

图6 变频调速的机械特性

4 控制系统设计

控制部分采用PLC 控制,其功能强、速度快、接点数少、可靠性高,这是有触点的继电器系统无法比拟的。

全部工艺过程及联锁、信号、报警由1台PLC 控制,其控制端子功能及接线图如图7所示。

为了操作方便,变频器设置成外部控制状态,实现远控。

由A10和A11按编码组合为4种运行速度,A12为点动控制,T17为反转控制,T14为停车控制,GM1~GM4来自光电编码盘的反馈输入信号。

PLC 的X0~X35为操作和工艺控制的输入信号端,输出端Y0~Y5控制横梁升降、刀架进给及铣、磨头用变频器。

龙门刨床工作台的工艺流程由PLC 控制主变频器驱动交流电动机来实现。

刨床工作台自动、手动进(退)、点动、换向、速度变换,垂直刀架和左右刀架的自动进给及人工快速移动的控制,横梁升降和夹紧控制,以及互相的联锁和显示等功能都由PLC 软件

来实现[4]。

前进和后退速度及加、减速时间可以任意调节。

为方便操作,在控制柜面板上装有床身运动速度显示及各种运行指示及报警信号,并且操作箱完全符合原操作习惯。

工作台控制的主程序流程图如图8所示。

5 结语

与直流发电机组调速系统相比较,改造后的变频调速系统主传动装机容量比原来节省300kW ;传动效率提高一倍;调速范围为1:35;静差度<3%;吃刀时进线电流为12.2A ,是原来的1/5;可靠性、经济性都有很大提高。

在整个机床的改造过程中涉及到了许多测试、调试的问题,在硬件设备安装好后又进行了许多调试工作。

PLC 程序的编制综合考虑了工艺与加工要求的问题,变频器参数设置也需考虑具体的加工要求。

经过如此改造,能大大简化拖动系统,减小维护工作量,提高运行可靠性。

参考文献

[1]兰蓉,李斌贵.变流变频调速技术在龙门刨床电气改造中的应用,机械研究与应用,2007,Vol.20,N0.1,56-58.

[2]刘小春.龙门刨床主拖动系统变频调速改造,电气开关,2004,N0.6,25-27.

5

4T

50

50

45r/min 25r/min

0v f(Hz)。