高温贫氧燃烧技术的燃烧特性研究

高温富氧空气燃烧加热时间和氧化烧损研究

3.1 空气含氧浓度和温度对加热时间影响

图3 空气含氧浓度和预热温度与加热时间的关系

图4 空气含氧浓度和预热温度与热效率的关系

3.2 含氧浓度和预热温度对氧化层生成量的影响

图5 空气含氧浓度和预热温度与单位表面积氧化层生成量的关系

图6 空气含氧浓度和预热温度与氧化层生成百分量的关系

4 结论

高温富氧空气燃烧加热时间 和氧化烧损研究

蒋绍坚

中南大学能源科学与工程学院

1 前言 轧钢加热炉是轧钢厂加热工序的一个重要设备, 其任务是加热钢坯,使钢坯表面温度及其温度分布满足 轧制要求,生产出质量可靠的成品钢材。在加热过程中, 炉温过高或在炉内停留时间过长,会造成钢坯表面氧化 层的增厚,这直接关系到钢坯的成材率、钢坯的质量及 钢坯加热的能耗,因此轧钢工序节能的重点是轧钢加热 炉的操作优化和技术改造。因此深入研究轧钢加热炉热 过程操作条件对钢坯加热的影响,对钢铁企业节能降耗、 降低氧化烧损有深远意义。

因此将高温空燃 烧和富氧燃烧技术相 结合,应用于轧钢加 热炉上,对其建立数 学模型,并进行求解 分析,以期在理论上 确定高温富氧燃烧技 术对钢坯加热时间和 氧化烧损的影响效果, 从而进一步指导生产 实践。

2 钢坯加热过程数学模型

2.1 关于步进式加热炉

图1 步进加热炉示意图

图2 钢坯尺寸

2.2 基本假设条件

近年来,新的燃烧技术,包括高温空气燃烧技术、 富氧无焰燃烧技术已经得到发展和应用。高温空气燃烧 HiTAC(high temperature air combustion)一个显著特点是 采用高效蓄热烟气余热回收装置,将空气预热到800℃ 以上,最大限度地回收高温烟气显热,实现余热的极限 回收。富氧燃烧,可提高理论燃烧温度、辐射传热系数, 缩短加热时间,提高产量,相应可减少助燃空气量、烟 气量,节能率与富氧空气中氧含量成正比,即在同一燃 烧温度下,浓度越高,燃烧越完全,排烟黑度越低,节 能和环保效果越好。这些技术有潜力去减少能源消耗, 同时减少对环境污染气体的排放。

高温低氧燃烧(HTAC)技术在套筒窑上的应用

◎董卫东高温低氧燃烧(HTAC )技术在套筒窑上的应用前言:高温低氧燃烧(HTAC )技术是20世纪90年代以蓄热式燃烧技术为基础开发并在国外开始推广使用的一项全新环保节能燃烧技术。

该技术通过两项技术手段来实现:一是采用蓄热式烟气余热回收装置,将助燃空气预热到800以上,最大限度地回收高温烟气显热,实现余热的极限回收;二是控制燃烧区氧的浓度在15%~2%以内,达到燃烧过程NOx 的最低排放。

其燃烧基本原理是将燃料喷射到一种高温低氧的助燃剂中进行混合和燃烧。

高温低氧燃烧这概念中,高温是指参与燃烧反应的助燃剂温度高(一般>800℃),低氧是指助燃剂中氧气的浓度低(一般<15%)。

套筒式竖窑又名环形套筒窑,是上世纪60年代初德国贝肯巴赫-威尔曼斯特勒公司(BECKENBACH WARMESTELLE GMBH )发明的,与瑞士麦尔兹双膛竖窑同属世界上先进的石灰窑型,其主要特点是在窑内设置上、下两个内套筒,利用上、下内套筒与窑壳形成一个环形空间,并在窑壳外设置有蓄热式燃烧室,利用内筒与窑壳之间由异型耐火砖组合成的上、下拱桥将热量传递至环形空间内,通过拱桥的间错布置实现热量的均匀分布,石灰石原料自上而下在环形空间内经过预热、煅烧、冷却形成冶金石灰。

本文从高温低氧燃烧(HTAC )技术特性以及套筒窑的工艺特点入手,对比分析了高温低氧燃烧技术所需条件与现有套筒窑工艺的结合的可行性。

一、高温低氧燃烧(HTAC )技术理论分析按照燃烧学中理论燃烧温度的定义,实际理论燃烧温度的计算公式可表示为:T th 为理论燃烧温度;Qf 为燃料燃烧的化学热,kJ;L n 为实际空气消耗量,m 3;C a 为空气的平均比热容,kJ (/m 3·K );t a 为空气的预热温度,K;C f 为煤气的平均比热容,kJ (/m 3·K );t f为煤气的预热温度,K;C cp 为燃烧产物在tcp 温度下的平均比热容,kJ (/m 3·K );V n 为燃烧产物量,m 3。

锅炉富氧燃烧技术及高温燃烧技术的节能分析

锅炉富氧燃烧技术及高温燃烧技术的节能分析高玉丽(天津城市建设管理职业技术学院,天津300134)摘要:锅炉富氧燃烧技术及高温燃烧技术在锅炉中的应用不仅能够提升锅炉的热效率,还能减少污染物的排放。

文章在阐述富氧燃烧技术和高温燃烧技术的原理和特点的基础上,就锅炉富氧燃烧技术及高温燃烧技术的节能问题进行分析。

关键词:富氧燃烧技术;高温燃烧技术;锅炉;节能环保作者简介:高玉丽(1986-),女,天津人,硕士,助教,研究方向:热能与动力工程。

Metallurgy and materials社会的发展加大了人们对资源、能源的需求。

燃烧是人们从能源中获取能量的重要手段,但是在大量燃烧和利用各类资源、能源的过程中不可避免地产生了大量的温室气体和酸性气体,严重危害了环境和人们的身体健康,不利于社会的稳定发展。

为此,在工业化发展进程加快的今天,怎样在提升资源、能源利用率的同时又减少资源、能源燃烧所带来的环境污染问题成为相关人员需要思考和解决的问题。

富氧燃烧技术是当前常见的燃烧节能技术形式,将其应用到工业锅炉中不仅能够降低燃料的燃点,提升燃料的燃烧速度,而且还能够有效地提升锅炉的热效率,减少燃烧后的烟气排放量。

高温燃烧技术在保证燃烧效率不降低的同时,还能有效提高总体燃烧热强度,使采用这种燃烧方式的燃烧设备的尺寸比常规燃烧设备的尺寸小。

从而提高了经济效益。

为此,文章结合实际情况就富氧燃烧技术和高温燃烧技术在锅炉中的应用问题进行探究。

1锅炉富氧燃烧技术的节能减排特性1.1原理富氧燃烧技术的原理主要是指在空气中氧气含量较高的情况下,借助空气中的高浓度氧气来助燃。

在富氧助燃的过程中,空气中的氧气分子往往会显示出异常活跃的状态,从而能够确保燃料分子与氧气分子的接触释放出更多的热量。

富氧燃烧技术在玻璃工业、冶金工业及热能工程领域均有应用。

随着氧气制备技术日趋成熟,富氧燃烧技术也随之发展很快,被人们广泛地应用到锅炉中。

锅炉富氧燃烧技术主要是指通过富氧燃烧器将纯氧引入到燃煤发电锅炉的煤粉燃烧过程。

高温氧化条件下风化煤自燃特性试验研究_邓军

图1 Fig. 1

高温程序升温试验装置

High temperature-programmed test device

1 kg, 并将这 5 种粒径的煤样按比例 1 ʒ 1 ʒ 1 ʒ 1 ʒ 1 均匀混合成混合煤样 1 kg, 其平均粒度为 4. 18 mm, 试验所需煤样总计 6 kg。破碎筛分后尽快用密封袋 装好供高温程序升温试验使用。气源部分采用空气 泵和转子流量计进行供风及控制流量 。

表1 Table 1

M ad 2. 50

煤样的工业分析 %

Proximate analysis of the coal sample

A ad 13. 24 V ad 29. 68 FC ad 54. 58

试验过程

首先用砂纸去除煤表面氧化层, 再使用鄂式破 , 、 碎机将新鲜煤样破碎 经过筛分 混合后制成试验所 连接好进出气口, 需煤样。然后将煤样装进煤样罐, 检测装置 气 密 性, 控制流入煤样罐的气体流量为 120 mL / min, 调试好仪器。 为了使出气口气体组分 稳定, 先通 30 min 空气, 再开始升温。 煤温每升高 20 ħ 取一次气样, 对产生的气体浓度进行分析。 试 30 min 后试验煤样达到 验煤样初始温度为 33 ħ , 53 ħ , 开始取气, 进行色谱分析。15 h 以后, 煤温达 到 650 ħ , 终止试验。 试验前煤样罐装煤至罐口 2. 6 cm, 试验后煤样 至罐口 5. 1 cm, 煤样颗粒外观变圆, 出现少量的灰 色物质, 各种粒径煤样均存在。试验现象有: 当煤温 达到 360 ħ 左右, 有异味出现; 当煤温达到 419 ħ 左 右, 出现刺鼻异味, 类似汽油, 在出气口有黄油; 当煤 温达到 481 ħ 左右, 出气口产生黄色气体; 当煤温达 到 501 ħ 左右, 出气口有大量白烟; 当煤温达到 581 ħ 左 右, 异 味 变 小, 白 烟 消 失, 出气口气体量逐渐 减小。

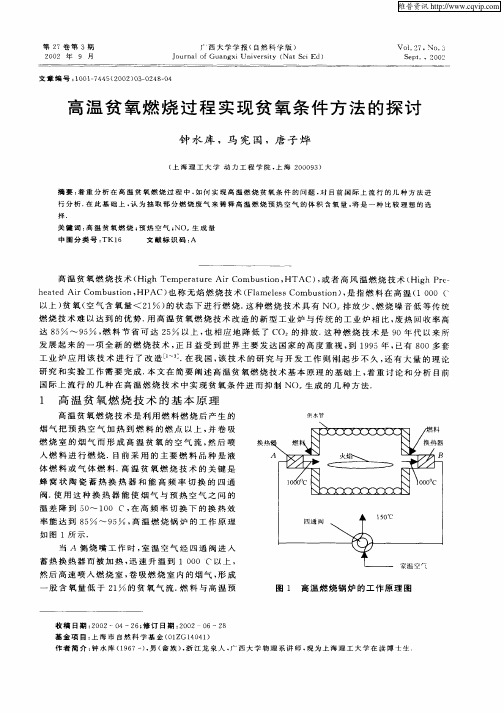

高温贫氧燃烧过程实现贫氧条件方法的探讨

温差 降到 5 ~ 10 0 O C, 高 频 率 切 换 下 的 换 热 效 在

率 能 达 到 8 6 9 , 温 燃 烧 锅 炉 的 工 作 原 理 5/~ 5 9 高

如 图 1所 示 .

当 A 侧 烧 嘴 工 作 时 , 温 空 气 经 四 通 阀 进 入 室

蓄 热 换 热 器 而 被 加 热 , 速 升 温 到 10 0 C 以 上 , 迅 0 然 后 高 速 喷 人 燃 烧 室 , 吸 燃 烧 室 内 的 烟 气 , 成 卷 形

发 展 起 来 的 一 项 全 新 的 燃 烧 技 术 , 日益 受 到 世 界 主 要 发 达 国 家 的 高 度 重 视 , 1 9 正 到 9 5年 , 有 8 0多 套 已 0

工 业 炉 应 用 该 技 术 进 行 了 改 造 [ . 我 国 , 技 术 的 研 究 与 开 发 工 作 则 刚 起 步 不 久 , 有 大 量 的 理 论 1 qJ 在 该 还 研 究 和 实 验 工 作 需 要 完 成 . 文 在 简 要 阐述 高 温 贫 氧燃 烧 技 术 基 本 原 理 的 基 础 上 , 重讨 论 和分 析 目前 本 着 国 际 上 流 行 的 几 种 在高 温 燃 烧 技 术 中实 现 贫 氧条 件 进 而 抑 制 NO 生 成 的几 种 方 法 .

摘 要 : 重 分 析 在 高 温 贫 氧 燃 烧 过 程 中 , 何 实 现 高 温 燃 烧 贫 氧 条 件 的 问题 , 目前 国 际 上 流 行 的 儿 种 方 法 进 着 如 对 行 分 析 . 此 基 础 上 . 为 抽 取 部 分 燃 烧 废 气 来 稀 释 高 温 燃 烧 预 热 空 气 的 体 积 含 氧 量 , 是 一 种 比较 理 想 的 选 在 认 将

高温低氧气氛中气体燃料的火焰特性

高温低氧气氛中气体燃料的火焰特性

蒋绍坚;彭好义;艾元方;杨卫宏;萧泽强;周孑民

【期刊名称】《中南大学学报(自然科学版)》

【年(卷),期】2000(031)003

【摘要】无

【总页数】1页(P228)

【作者】蒋绍坚;彭好义;艾元方;杨卫宏;萧泽强;周孑民

【作者单位】无

【正文语种】中文

【相关文献】

1.高温低氧燃烧火焰辐射特性的实验研究 [J], 钟水库;马宪国;赵无非;眭向荣;丁树冬

2.高温低氧气氛下煤粉颗粒燃烧特性实验 [J], 郑善凯;周月桂;曾柱楷;金旭东

3.高温低氧气氛下煤粉燃烧低NOx排放特性研究 [J], 贾明生; 陈赛; 郭明高

4.高温低氧及富氧气氛下煤粉颗粒着火和燃烧特性数值分析 [J], 周博斐;张廷尧;周月桂

5.Ni_3Al在低氯分压和低氧分压混合气氛中的高温腐蚀行为 [J], 周永璋;丁毅;李铁藩

因版权原因,仅展示原文概要,查看原文内容请购买。

长焰煤贫氧燃烧放热特性参数实验研究

长焰煤贫氧燃烧放热特性参数实验研究马李洋;杨宇轩;王晓霞;易明浩;王文正;王雁鸣【摘要】采用差示扫描量热(DSC)法测试了煤田火区和什托洛盖长焰煤在贫氧、不同氧浓度气氛下的氧化燃烧放热过程;并对热流曲线进行了分峰、积分处理;分析了长焰煤氧化燃烧的放热历程;研究了放热特性参数在贫氧不同氧浓度气氛下的变化规律;进而分析了氧气浓度对煤火空间演化过程的影响。

研究表明,长焰煤燃烧放热过程主体分为以煤氧化学吸附和挥发分燃烧放热为主的放热阶段A,和以煤焦及半焦高温燃烧放热为主的放热阶段B。

在贫氧条件下,随着氧气浓度的降低,阶段A和阶段B的峰值温度Ta 和Tb 逐渐升高,阶段A的放热量先增大后减小,并在16%时达到最大;阶段B的放热量逐渐减小。

研究确定了16%氧气浓度为煤火空间演化的关键氧气浓度。

%Differential scanning calorimetry ( DSC) method was adopted to test the exothermic oxidation com-bustion process of long-flame coal from coal fire field of Heshentuoluogai under different oxygen concentration within the range of oxygen-depleted , and then sub-peak and integration process were conducted on the heat flow curve to analyze the exothermic oxidation combustion process of long-flame coal , the variation law of exothermic characteris-tic parameters under different oxygen concentration within the range of oxygen-depleted was obtained and the influ-ence of oxygen concentration on coal fire space evolution was further analyzed .The research results show that the combustion exothermic process of long-flame coal can mainly be divided into two stages:Exothermic stage A which is mainly characterized by oxygen chemical adsorption and volatile combustion heat of coal , andExothermic stage B which is mainly characterized by the combustion heat release under high temperature of coal and char .The peak temperature Ta of stage A and Tb of stage B gradually increased with the decrease of oxygen concentration under oxy-gen-delpleted condition , the heat release of stage A was first increased but then decreased among which the peak point of oxygen concentration is at 16%, the heat release of stage B gradually dropped .Thus, the oxygen concen-tration of 16%can be determined to be the critical oxygen concentration for coal fire space evolution .【期刊名称】《科学技术与工程》【年(卷),期】2016(000)001【总页数】4页(P10-12,16)【关键词】地下煤火;贫氧;氧气浓度;燃烧;放热特性【作者】马李洋;杨宇轩;王晓霞;易明浩;王文正;王雁鸣【作者单位】中国矿业大学安全工程学院,徐州221116;中国矿业大学安全工程学院,徐州221116;中国矿业大学安全工程学院,徐州221116;中国矿业大学安全工程学院,徐州221116;中国矿业大学安全工程学院,徐州221116;中国矿业大学安全工程学院,徐州221116【正文语种】中文【中图分类】O612.4;TD752化学地下煤火造成大量煤炭资源损失,危害生态环境,释放大量温室气体,是一种严重的自然灾害。

锅炉富氧燃烧技术及高温燃烧技术的节能分析

锅炉富氧燃烧技术及高温燃烧技术的节能分析锅炉是工业生产中常用的热能装置,其燃烧过程会产生大量的废气和烟尘,对环境造成严重的污染。

为了降低锅炉的能耗和减少污染物的排放,研发了一系列节能技术,其中包括富氧燃烧技术和高温燃烧技术。

本文将对这两种技术进行详细的节能分析。

富氧燃烧技术是一种通过增加燃烧空气中的氧气含量,从而提高燃烧效率的方法。

相比于传统的空气燃烧技术,富氧燃烧技术可以达到更高的燃烧温度和更完全的燃烧,减少燃料的消耗和产生的废气排放。

富氧燃烧技术的主要节能机理包括以下几个方面。

首先,富氧燃烧可以提高燃烧温度,增加燃料的利用率。

当燃料与高浓度氧气混合后,燃料的燃烧速度会显著提高,燃料的燃烧效率也会得到明显的提高。

在相同的燃料供给量下,利用富氧燃烧技术可以获得更高的热效率。

其次,富氧燃烧可以减少烟尘和有害气体的生成。

在富氧燃烧过程中,由于氧气浓度较高,燃烧反应更充分,燃料中的不完全燃烧产生的烟尘和有害气体减少。

同时,富氧燃烧还可以减少废气的体积,降低了烟气的排放量。

最后,富氧燃烧可以降低锅炉设备的磨损和维护费用。

由于燃气的释放速度大大增加,燃烧室内的温度和压力也相应提高,这会导致锅炉内部结构的变形和腐蚀加剧。

而富氧燃烧技术可以通过提高燃烧温度和改善燃料燃烧方式,降低锅炉设备的磨损和维护费用。

高温燃烧技术是指将锅炉燃烧温度提高到较高水平的一种技术。

这种技术可以提高燃烧效率,并减少燃烧产生的废气和烟尘排放。

高温燃烧技术主要的节能机理包括以下几个方面。

首先,高温燃烧可以提高燃料的燃烧效率。

随着燃烧温度的升高,燃料中的可燃物质会更加充分地燃烧,这样可以减少燃料的浪费。

同时,高温燃烧还可以提高烟气中水蒸气的温度,增加蒸汽的产生量,提高锅炉的热效率。

其次,高温燃烧可以降低废气的体积和烟尘的排放量。

由于高温燃烧可以更充分地燃烧燃料,燃烧废气中的有害气体和烟尘的生成量减少。

同时,高温燃烧过程中,燃料中的硫和氮等元素会发生反应生成硫酸和硝酸等酸性气体,在高温下这些酸性气体会发生分解和消除,减少了大气污染。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高温贫氧燃烧技术的燃烧特性研究1 绪论1.1 研究背景及意义随着社会经济的发展,人类正面临着环境与发展的双重压力。

环境问题的日益严重化以及能源的短缺已逐渐成为世界经济发展的瓶颈。

而作为发展中国家的中国,能源需求急剧增长,环境问题更是不可抵挡,国民财富大量溢出,对外依存度也越来越高。

在未来的10年,中国还将面临巨大的能源供求缺口。

进入21世纪,我国将进入快速发展的轨道,能源问题已成为最令人担忧的问题之一。

根据中共十六大战略部署,我国将在2020年全面建成小康社会,这意味着我国经济将在高速运行20多年的基础上,继续高速运行10多年,年均增长速将达到7.2%。

高速发展战略离不开大量能源的支撑,中国能源需求将急速增长。

在能源出现危机的同时,另一个不可忽视的环境问题也迅速到来。

随着我国经济的腾飞,环境也已经承受了巨大的压力,我国现阶段的环境污染已经影响到了我国经济社会的和谐发展。

在面对能源与环境的双重压力下,我们不得不迅速采取有效措施。

尽管世界能源前景将随着可再生能源的发展而变化,以应对环境挑战。

但从中期来看,替代能源任然将是主要能源供应之外的边缘化能源。

即使到2030年,我们也看不出任何明显证据表明石油、天然气、煤炭将不再占据主导地位,所以新能源的发展将是一个逐渐而缓慢的过程。

基于以上的情况,那么我们目前解决环境和能源问题的首要任务就是提高能效。

然而,在提高能效的过程中,技术扮演着关键角色。

技术创新能够节约生产成本、提高经济效益、减少环境污染。

经济增长受制于能源的有限性,技术创新大大降低了经济对能源的依赖性。

创新性的技术投入越来越多地代替了物质投入,大大节省了生产中的物质消耗和浪费,有效地缓解了能源不足以及环境污染对经济增长的制约作用。

由于燃料燃烧是能源消耗的主要途径,也是环境污染的主要原因,所以有效地提高燃烧技术是相当重要的。

而所研究的高温贫氧燃烧技术正是提高燃料燃烧效率的一种新型技术,这种技术即可提高传热效率,节省燃料,又能够抑制NO x的排放。

这点正好证实了技术对缓解能源短缺和降低环境污染的重要影响力。

1.2 国内外研究进展1.2.1 国外研究进展高温贫氧燃烧技术是日本学者田中良一等人于80年代未提出的一种全新概念的燃烧技术,它把烟气余热回收与高效燃烧及降低NO x排放等技术有机地结合起来,从而实现了极限节能和极限降低NO x排放量的双重目的。

日本政府为执行京都会议所承诺的2010年降低大气层中6%CO2排放量的指标,于1993年~1999年间投入180亿日元用于开发研究。

至1997年,日本已有800余台工业炉窑应用了HTAC技术,均达到了节能30%以上,NO x排放量下降到0.005%以下的目的。

美国、英国、法国、德国、意大利等国正在积极进行开发研究,以加快技术推广步伐。

其中美国以低NO x为研究方向,先后有众多科研单位与企业投入了大量的精力进行高温贫氧燃烧技术的研究与应用工作,形成了具有特色的低氮氧化物喷射燃烧技术,并先后在至12座工业炉上应用了由“北美制造公司”研制的蓄热式高温空气燃烧器,其中一座玻璃炉,几座锻造炉和热处理炉已正常工作,均取得40%~50%的节能效果。

在一台大型精密锻造飞机部件的锻造炉上使用了这种新型燃烧器后,不仅节约了燃料,而且锻件温度分布均匀,提高了工件的加工质量。

英国煤气公司米德兰(Midlands) 研究所也在长期从事这种意在节能与降低NO x 排放量的蓄热式燃烧器的研制及应用工作。

仅英国钢铁公司(BSC) 现在至少已有6个工厂在使用这项技术,据有关资料介绍,这些工厂在使用蓄热式燃烧器后,与原来所使用的常规燃烧设备相比,均能取得较大幅度的节能效果,其中三个用户1986年已获得英国“GEM”(气体能源管理) 奖励。

自高温贫氧燃烧技术这个新概念被提出以来,通过世界各国学者的不断研究与努力实践,形成了不同形式的蓄热式高温贫氧燃烧技术,并在实际工业炉上进行了推广应用,取得了优良的节能与环保效果;通过各国学者对不同形式的高温贫氧燃烧技术的实际应用情况的总结与分析,提出一些还有待探索、研究与实践的问题,具体有: (1)炉窑热工参数与设计结构之间的定量关系还需要研究以改善炉窑加热质量。

(2)控制系统和调节系统还需要进一步优化,发展并完善分侧分散换向控制系统,提高炉温与炉内气氛的控制精度,满足不同物件的加热工艺要求,充分发挥蓄热式工业炉的节能与环保效果。

(3)燃气质量与蓄热体之间的关系研究以降低蓄热式烧嘴的维护检修工作和确定合理蓄热体的材质与结构,达到延长蓄热体寿命与提高烟气余热回收效果目的。

(4)由于蓄热式高温燃烧技术的应用历史较短,蓄热式烧嘴与蓄热式工业炉的寿命还有待进一步考核,同时其安全稳定性也需经过时间的考核。

(5)由于目前对蓄热式炉窑的实际应用条件下的热工参数测试还不够系统,部分测试结果也不尽相同,因而蓄热式烧嘴结构与蓄热式炉窑结构还有必要进一步开展研究,以达到烟气余热极限回收与降低NOx排放量的目标。

(6)综观国内外蓄热式高温贫氧燃烧技术的研究现状,目前对有限空间内(如辐射管内) 的蓄热式高温贫氧燃烧技术研究较少,实际应用的例子不多,有必要进一步开展理论与实验研究,拓宽蓄热式高温贫氧燃烧技术的应用范围。

通过以上对高温贫氧燃烧技术的探讨研究与总结,我们确定出对这项技术的进一步的研究方向:(1)燃烧特性的研究。

对HTAC 燃烧特性的研究主要是在空气预热温度、氧气浓度以及燃料初始温度等方面进行的,且主要以定性分析为主,定量分析和理论研究较少。

因此,对以下方面研究仍应加强,如:有关入射速度、燃烧器结构(入射倾角、入射角、入射位置) 对火焰体积、火焰颜色、燃烧室内浓度分布的影响;不同燃料特性、及其初始条件与火焰体积、颜色变化的关系;在不同条件下中间产物及NO x等污染物的生成机理;火焰体积、颜色、温度分布特性和其主要因素之间的理论关系。

(2)换向周期和最佳炉型的研究。

HTAC在周期性切换过程中,会引起室内各组份浓度(如氧量)、压力、温度等参数周期性波动。

但换向周期与系统温度、效率、蓄热体结构特性和传热特性及换向阀性能密切相关,因此,需要进行研究相应的变化规律,控制各工况参数的波动幅度,优化换向周期。

此外,炉膛结构对HTAC的火焰、温度分布等有较大影响,需要对HTAC的炉型结构进行优化研究,保证炉内气流动畅通,气氛稳定,实现节能和环保的统一,最大程度地发挥HTAC技术的优点。

(3)燃料应用范围的研究。

目前,HTAC应用的燃料,特别在冶金工业炉窑上,主要是气体燃料。

其燃烧室内热流密度增强,可以稳定燃烧低热值燃气,使燃气应用范围进一步拓宽,还需要更多研究,以便确定不同低热值燃料的燃烧极限范围。

其次,在液体和固体燃料方面,由于燃烧过程中形成的炭黑极易将多空介质蓄热体堵塞,限制了在HTAC中的应用。

尽管已出现有关液体和固体燃料的研究,但要真正应用到高温贫氧燃烧技术中,仍需要进行大量研究工作。

1.2.2 国内研究进展“高温贫氧燃烧技术”在我国是通过1999 年10月北京举办的“高温贫氧燃烧新技术国际研讨会”才正式传入的技术新概念,并引起我国科技工业者的高度重视。

国内先后有众多科研院校与企业实体对高温贫氧燃烧的机理、低污染特征与应用技术进行了一系列研究,得到了飞速的发展。

如中南大学、东北大学、北京科技大学、中钢集团鞍山热能研究院等科研机构与北京神雾公司等热能技术企业致力于进一步发展高温贫氧燃烧技术,在拓广高温贫氧燃烧技术的应用领域方面,进行了不懈的努力。

在生物质燃料的气化方面,中南大学蒋绍坚等完成了“863”计划项目的子项———利用HTAC 技术进行“生物质燃料的高温空气气化技术”的基础研究;在“985”计划资助下,中南大学蒋绍坚、艾元方等对高温低氧条件下的弥散燃烧特性进行了大量研究,并陆续有研究成果发表。

还有以北京神雾科技公司、北京力通高科技发展有限公司和北京北岛能源技术有限公司为代表,率先在轧钢加热炉与敞焰式热处理炉上进行了高温贫氧燃烧技术的开发与应用工作,先后在数百台工业炉上进行了推广应用,取得了优良的节能效果;具体有内置通道式燃烧器与蓄热式烧嘴两种形式的蓄热式高温空气燃烧器,蓄热体有陶瓷球与蜂窝体两种结构。

如表1-1为邯钢中板厂板坯加热炉进行蓄热式高温空气燃烧技术改造后热平衡测试结果。

表1-1 邯钢中板厂板坯蓄热式中热炉热平衡表测试结果表明,改造后由于炉内燃烧产物的显热得到有效利用,加热钢坯的有效热大幅度升高。

据统计,该加热炉能耗从改造前的2.0 GJ/t 下降到1.1GJ /t ,节能率达44 %;产量提高15%以上,NOx 排放浓度小于0.01%;钢坯氧化烧损下降40%以上。

此外,针对炼钢钢包大罐烘烤效率低、能耗高的实际问题,以武汉人越公司、北京神雾科技公司与北京力通高科收入项 支出项项目/G.h -1 所占比例% 项目/G .h -1 所占比例%燃料燃烧化学 86.163 97. 04 加热钢坯的有效热 64. 059 72. 15钢坯氧化反应放热2.628 2. 96 烟气带出的物理热 11. 19 12. 6烟气带出的化学热 0. 0 0. 0炉体散热 4. 517 5 .09炉门辐身热损失 0. 756 0. 85汽化冷却带走热 3. 772 4. 25冷却水带走的热 1. 283 1. 44氧化铁皮带出的物理热0.543 0. 684其它热损失 2. 671 3. 01总计 88.791 100. 0 总计 88. 791 100. 0技发展有限公司为代表,先后在钢包烘烤器上进行了蓄热式高温空气燃烧技术的尝试与推广应用,取得了大幅度缩短烘烤时间与降低烘烤能源消耗的优良效果。

表1-2 为武钢二炼钢厂1号钢包烘烤器改造前后的相关对比参数。

表1-2 号钢包烘烤器改造前后的技术参数项目普通烘烤器蓄热式烘烤器燃料种类焦炉煤气焦炉煤气燃料消耗/ m3·h - 1 300 150燃烧器能力/ GJ·h - 1 5. 024 2. 931空气预热温度/ ℃大气温度1000重量/ t 2. 7 (轻质浇注料) 2. 3 (纤维折叠块)由此可见,尽管我国高温贫氧燃烧技术的研究起步较晚,但在各个方面的共同努力下,推广应用的步伐较快,节能效果也十分明显。

近年来,中国一直致力于高温空气燃烧技术的研究开发与应用,特别是在技术应用方面取得了很大进步。

在消化吸收国外先进技术的基础上,在蓄热式烧嘴、蓄热体材料等方面拥有了几十种专利,并在冶金行业的上百座轧钢加热炉、均热炉、热处理炉、玻璃熔化炉、熔铝炉、锻造炉、钢包烘烤器等窑炉上得到成功应用,取得了显著经济效益。

部分企业应用蓄热燃烧技术的情况见表1-3 。

总之,我国蓄热式高温贫氧燃烧技术已广泛应用于冶金、能源、机械加工、化工等行业,采用的燃料种类包括高炉煤气、转炉煤气、发生炉煤气、混合煤气及液化气、天然气、渣油等。