拆装活塞环专用工具(1)

汽车整车拆装实训报告分析解析

汽车拆装实习报告专业汽车电子技术___________________________ 班级Z11006 ___________________姓名赵本峰_________________ 学号29 ___________________2013年5月(2 )梅花扳手 (3 )套筒扳手 (4 )活动扳手 (5 )扭力扳手 (6 )内六角扳手 (1 )钳工锤 (2 )鲤鱼钳和钢丝钳 (3 )尖嘴钳2. 发动机主要零部件名称。

1) 机体组:气缸盖、气缸体、油底壳2) 曲柄连杆机构:活塞,连杆,带有飞轮的曲轴3) 配气机构:进气门、排气门、摇臂、气门间隙调节器、凸轮轴、凸轮轴定时带轮4) 供给系统:油箱、汽油泵、汽油滤清器、化油器、空气滤清器、进气管、排气管、排气消声器 5) 冷却系统:水泵、散热器、风扇、分水管、气缸体、气缸盖里铸出的空腔 ----水套6) 润滑系统:油泵、机油集滤器、限压阀、润滑油道、机油滤清器 7) 点火系统:蓄电池、发电机、分电器、点火线圈、火花塞 8) 起动系统:起动机及其附属装置3. 简述发动机工作原理。

四冲程发动机的工作循环包括四个活塞行程,即进气行程、压缩行程、膨胀行程和作功行程。

1) 进气行程:汽油机将空气与燃料先在气缸外部进行混合形成可燃混合气后再被吸入气缸。

此过程中,进气门开启,排气门关闭。

随着活塞从上止点向下止点移动,活塞上方的气缸容积增大,气缸内 的压力下降。

当压力降低到大气压以下时,即在气缸内形成真空吸力。

这样,可燃混合气便经进气门被吸入 气缸。

由于进气系统有阻力,进气终了时气缸内的气体压力约为0.075~0.09MPa 。

流进气缸内的可燃混合气,因为与气缸壁,活塞顶等高温部件表面接触并与前一循环留下的高温残余废气混合,所以温度可升高到370~400K 。

2) 压缩行程:为使吸入气缸的可燃混合气能迅速燃烧,以产生较大的压力,从而增加发动机输出功率,必须 在燃烧前将可燃混合气压缩,使其容积缩小,密度加大,温度升高,都需要有压缩过程。

实验报告3:活塞环拆装分析

实验报告3:活塞环拆装分析

摘要:

本文主要介绍了活塞环拆装的步骤和注意事项,以及拆卸后需要检查的项目。

实验结果表明,正确的拆装方式可以保证活塞环的正常工作,延长发动机寿命。

介绍:

活塞环作为发动机的重要组成部分,起到密封气缸和导热的作用。

因此,发动机维护保养中,活塞环的拆装是必不可少的一步。

正确的拆装操作可以避免损伤活塞环,将维修成本降到最低。

实验步骤:

1. 准备工具:活塞环卸咬器、活塞环钳、橡胶锤、塑料刮刀;

2. 拆卸气缸盖;

3. 卸下活塞连杆,将活塞移动到缸体底部;

4. 利用活塞环卸咬器和活塞环钳,拆下活塞环;

5. 拆下背面油环和前置油环;

6. 清洗活塞环插槽;

7. 组装背面油环和前置油环,按装位置插入活塞环;

8. 检查活塞环插槽是否有凹坑或变形;

9. 重新安装活塞和连杆;

10. 安装气缸盖。

注意事项:

1. 拆卸和组装活塞环时,需要注意活塞环的方向;

2. 拆卸活塞环时不能使用硬物,容易导致变形;

3. 活塞环插槽数量一定,活塞环一定要按顺序装配;

4. 拆卸和组装过程中要保持清洁。

结论:

正确的活塞环拆装可以延长发动机寿命,并且减少维修成本。

拆装过程中需要注意细节,确保拆卸和组装正确,同时也要注意维护细节,保持清洁。

活塞环是发动机寿命的重要组成部分,维护保养随之也变得十分重要。

模块一 汽车发动机机修常用工具

2013.08

6、专用扳手

扳手内容 圆螺母扳手 主要用途 扭转槽型圆螺母 扭转轮毂轴承调整、 锁紧螺母 扭转四棱柱头部的螺栓 拧紧圆柱孔的螺母, 如减震器顶盖 图例

叉形凸缘及转向螺母套筒 扳手 方扳手 叉形扳手

火花塞套筒 扳手

气门芯扳手 钩行扳手 专用套筒 扳手 机油滤清器 扳手

拆装火花塞

拆转轮胎气门芯 扭转槽型圆螺母 扭转特殊螺栓或螺母的扳手,如轮毂轴承 螺栓、 螺母、轮胎螺母 拆装机油滤清器总成

2013.08

4、扳手 1)用途与种类 扳手是一种用于拆装带有棱角的螺母、螺栓的工具。根据用途 的不同,常用约有开口扳手、梅花扳手、活动扳手、套筒扳手、 管子扳手、扭力扳手和专用扳手等多种。

2013.08

2)使用 (1)开口扳手:开口扳手俗称呆扳手,主要用于拆装一般标 准规格的螺栓或螺母。具有使用方便的特点。 (2)梅花扳手:适用范围在5.5-27mm之间,梅花扳手两端是 套筒式圆环状的,圆环内一般有12个棱角,能将螺母或螺栓 的六角部分全部围住,具有更安全可靠的特点。

2013.08

测量内径

测量外径

2013.08

1卡尺由主尺 和附在主尺上能 滑动的游标两部 分构成。主尺一 般以毫米为单位, 而游标上则有10、 20或50个分格 。 游标卡尺的主尺 和游标上有两副 活动量爪,分别 是内测量爪和外 测量爪,内测量 爪通常用来测量 内径,外测量爪 通常用来测量长 度和外径。

2013.08

2)钢尺的使用

钢直尺用于测量零件的长度尺寸,它的测量结果不太准确。这是 由于钢直尺的刻线间距为1mm,而刻线本身的宽度就有0.1~ 0.2mm,所以测量时读数误差比较大,只能读出毫米数,即它的 最小读数值为1mm,比1mm小的数值,只能估计而得。

活塞连杆组的拆装及活塞环的检测方法

活塞连杆组的拆装及活塞环的检测方法活塞连杆组是内燃机中的关键部件之一,它将活塞与曲轴相连,使活塞在每一次往复运动中转化为曲轴的旋转运动。

活塞连杆组的拆装对于内燃机的运行和维修非常重要,下面介绍一下活塞连杆组的拆装方法。

拆装活塞连杆组的工具和材料准备:1. 扳手:用于拧紧和松开螺栓。

2. 打孔锤:用于敲击活塞销脱落活塞销。

3. 橡胶锤:用于敲击活塞销和活塞。

4. 润滑油:用于活塞销和活塞的润滑。

活塞连杆组的拆装步骤:1. 首先,将引擎停止工作并拆下曲轴箱盖。

2. 使用扳手松开连杆螺栓,逐个拆下每根活塞连杆。

3. 使用橡胶锤轻轻敲击活塞销,使其从活塞和连杆上脱落。

注意不要用过大的力量,以免损坏活塞销孔。

4. 当活塞销脱落后,轻轻将活塞和连杆分离开。

5. 拆下活塞环,用橡胶锤轻轻敲击活塞环,使其从活塞槽中脱落。

6. 检查连杆和活塞,如果发现有损坏或磨损的部分,应及时更换。

活塞环的检测方法活塞环是活塞和气缸套之间的密封件,它起到密封气缸的作用,同时还能承受活塞与气缸壁之间的摩擦力。

活塞环的质量对于发动机的性能和寿命有着重要的影响,因此需要定期检查活塞环的状况。

活塞环的检测方法主要有以下几种:1. 目视检查:将活塞环取出并清洗干净,用肉眼观察其表面是否有裂纹、磨损、疲劳等情况。

如果有异常情况,应及时更换。

2. 尺寸测量:使用滑规或数显千分尺对活塞环的直径进行测量,以及活塞环的厚度、高度等尺寸。

尺寸不合格的活塞环也需要更换。

3. 气密性检测:将活塞环装到气缸套内,然后用风门将气体注入气缸,观察是否有气体泄漏。

如果有泄漏,说明活塞环密封性能不好,需要更换。

4. 摩擦力测试:将活塞环装到活塞槽中,然后加上适量的润滑油,用专用设备施加一定的摩擦力,观察活塞环是否正常工作。

如果活塞环摩擦力过大或过小,都会影响发动机的正常工作。

在活塞连杆组的拆装和活塞环的检测过程中,需要注意以下几点:1. 操作要细心,不要用过大的力量,以免损坏活塞和活塞环。

汽车常见拆装工具的使用方法

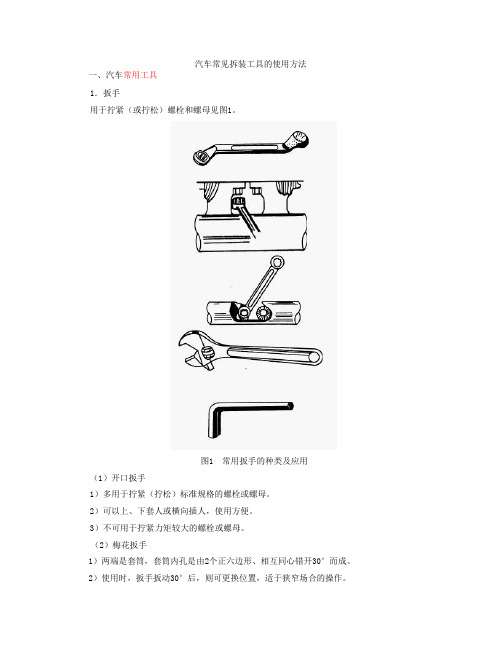

汽车常见拆装工具的使用方法一、汽车常用工具1.扳手用于拧紧(或拧松)螺栓和螺母见图1。

图1 常用扳手的种类及应用(1)开口扳手1)多用于拧紧(拧松)标准规格的螺栓或螺母。

2)可以上、下套人或横向插人,使用方便。

3)不可用于拧紧力矩较大的螺栓或螺母。

(2)梅花扳手1)两端是套筒,套筒内孔是由2个正六边形、相互同心错开30°而成。

2)使用时,扳手扳动30°后,则可更换位置,适于狭窄场合的操作。

3)使用时,可将螺栓、螺母的头部全部围住,不易脱落,安全可靠。

4)与开口扳手相比,拧紧(拧松)的力矩较大,但受空间的限制也较大。

(3)活动扳手1)开口尺寸能在一定范围内任意调节。

2)限于拆装开口尺寸限度以内的螺栓、螺母,特别对不规则的螺栓、螺母,更能发挥作用。

3)不可用于拧紧力矩较大的螺栓、螺母,以防损坏扳手传力件。

(4)内六角扳手用于拧紧或拧松内六角螺钉。

使用方法:选取合适的内六角扳手,对正后加力即可。

(5)常用扳手的应用(见图2):图2 扳手的正确使用1)扳口大小应与螺栓、螺母的头部尺寸一致。

2)扳口厚的一边应置于受力大的一侧。

3)扳动时以拉动为好。

若必须推动时,为防止伤手,可用手掌推动。

4)活动扳手的扳口大小应调整合适(不松旷)。

固定扳口应置于受力大的一侧。

5)内六角扳手的选取应与螺栓内六方孔相适应,不允许使用套筒等加长装置,以免损坏螺栓或扳手。

2.螺钉旋具使用方法:螺钉旋具主要有一字螺钉旋具和十字螺钉旋具,见图3。

图3 一字螺钉旋具与十字螺钉旋具1)使用时,右手握住螺钉旋具,手心抵住柄端,螺钉旋具与螺钉同轴心,压紧后用手腕扭转。

松动后用手心轻压螺钉旋具,用拇指、中指、食指快速扭转。

2)使用长杆螺钉旋具,可用左手协助压紧和拧动手柄,使用注意事项(见图4);图4 螺钉旋具的使用注意事项3)刀口应与螺钉槽口大小、宽窄、长短相适应,刀口不得残缺,以免损坏槽口和刀口。

4)不准用锤子敲击螺钉旋具柄当鉴子使用。

活塞环的拆装与检测

检测活塞环

检测活塞环侧隙

侧隙过大将使活塞环的泵油作用加大,活塞环岸易疲劳破碎,过小则会使卡环卡死在槽内,造成拉缸。侧隙较小时可用车削法加宽活塞环槽。

◆检测活塞环

1)检测活塞环端隙(开口间隙) 2)注意图中尺寸【A】的确定

若端隙大于规定值则应重新选配活塞环;若小于规定值应用细平锉对开口处的一端进行锉削。只能锉一端,且环口应平整,边锉边量。

组合式

刮油效果好,两个刮片分别动作,对汽缸适应性好,防止窜机油。

缸壁与气环槽之间可能产生漏气的地方有开口处、侧隙

端隙

活塞环

活塞环侧隙

活塞

膨胀

活塞环的拆装与检测

工具准备 厚薄规(间隙规) 活塞环拆卸钳 游标卡尺

拆卸活塞环(气环) 注意:1)使用专用工具进行拆装 不要用力过度、以免折断活塞环

注意:1)用手进行拆装 不要用力过度、以免刮片变形

工具/辅具

注意事项

1

2

3

四、实施

场地准备

工量(备件)具准备

资料准备

9人用实习场地一块、对应数量的发动机活塞。

常用工具、游标卡尺、外径千分尺、厚薄规、新的活塞环、活塞环卡钳、活塞安装器、实训零部件等。

教学课件、项目单;维修资料;视频教学资料。

1、实践准备,如实践准备安排表所示:

2、各组实施计划,完成侧隙测量记录表:

简约风工作总结

单击此处添加副标题

202X/XX/XX

汇报人姓名

气门杆与气门导管间隙过大/气门油封失效

尾气排蓝烟汽车动力性下降甚至“拉缸”,发动机起动困难。

故障分析:

活塞环与气缸间隙过大,曲轴箱内机油上窜

如何解决此故障?

故障现象:

汽车维修常用工量具

1.3数显式

No Image

40

2.1内径千分尺

No Image

41

No

2.2 深度千分尺

Image

42

注意事项 1.在使用工具过程中切勿将绝缘手柄碰伤、损伤或烧伤,并且要注意防潮; 2.为防止生锈,钳轴要经常加油; 3.不能当榔头使用; 4.工具需轻拿轻放

43

26

1.羊角锤: 是锤子的一种,一般羊角锤的一头是圆的,一

头扁平向下弯曲并且开V口,目的是为了起钉 子。

27

猜猜我的用途!

2.防震橡皮锤

28

1.无敲击火花 2.不损伤工件表面

29

二、专用装配工具

1.活塞环钳:

活塞环拆装钳是一种专门用于拆装活塞环的工 具

30缩器: 压缩活塞环便于安装活塞

21

工作演示

22

3.螺丝刀 主要有一字(负号)和十字(正号)两种。常见的还有六角螺丝刀,包括内六角和外六角两种。

23

外六角/套筒螺丝刀

24

梅花/星形/花匙螺丝刀

25

4.锤子 锤子是敲打物体使其移动或变形的工具。最常用来敲钉子,矫正或是将物件敲开。锤子有着各式各 样的形式,常见的形式是一柄把手以及顶部。顶部的一面是平坦的以便敲击,另一面则是锤头。

8

6.内六角扳手: 成L形的六角棒状扳手,专用于拧转内六角螺

钉。

9

2.钳子 钳子,是一种用于夹持、固定加工工件或者扭转、弯曲、剪断金属丝线的手工工具。钳子的外形呈V 形,通常包括手柄、钳腮和钳嘴三个部分

10

种类

1.钢丝钳/老虎钳

它可以把坚硬的细钢丝夹断,它有不同的种类。 在工艺,工业,生活中都很常用到。

11

柴油机拆装工具的使用

柴油机拆装工具的使用0 引言柴油机维修过程中,维修人员针对不同的拆装要求,要会使用不同的拆装工具。

拆装工具分为常用拆装工具和专用拆装工具,常用拆装工具包括普通扳手、螺钉旋具、钳子、锤子和铜棒等;专利用拆装工具包括顶拔器、活塞环拆装钳、气门弹簧钳和塞尺等。

1 常用拆装工具的使用1.1 普通扳手普通扳手包括呆扳手、梅花扳手、套筒扳手、扭力扳手、活扳手、内六角扳手、管子钳。

(1)呆扳手。

呆扳手开口的中心平面和本体中心平面成15°,这样既能适应人手的操作方向,又可以降低对操作空间的要求。

使用时要根据螺栓、螺母的尺寸,选用合适规格的呆扳手;将扳手的开口垂直或水平插入螺栓和螺母的头部;将扳手较厚的一边置于受力大的一侧,扳动扳手。

应特别注意不能用于拧紧力矩较大的螺栓和螺母;使用时应将扳手手柄往身边拉,切不可向外推,以免将手碰伤。

用后禁止用水或酸液、碱液清洗扳手,应先用煤油或柴油清洗后再涂上一层薄润滑油,然后保管。

(2)梅花扳手。

梅花扳手的工作部分呈封闭的12 角梅花环状。

使用时,扳动30°后,即可换位再套,因而适于在狭窄场合下操作。

梅花扳手能承受较大的扳转力矩,扳转时各角受力均匀,不易滑脱,且对螺栓和螺母的棱角损害小,使用比较安全,但套上和取下不方便。

当螺栓和螺母需用较大力矩进行拆装时,应尽量使用梅花扳手。

梅花扳手扳转时,不准在梅花扳手上任意套加力套管或锤击;禁止使用内孔磨损过甚的梅花扳手。

工具用毕,应清洗油污,妥善放置。

(3)套筒扳手。

套筒扳手的工作部分与梅花扳手相同或与螺栓、螺母六角相一致。

套筒扳手是由一套不同规格的套筒和接杆、棘轮手柄、弓形快速摇柄等附件组成,可以根据需要任意组合使用,既适合一般部位螺栓和螺母的拆装,也适合处于深凹部位和隐蔽狭小部位的螺栓和螺母的拆装,并有拆装速度快的特点,是使用最方便的工具之一。

套筒扳手使用灵活且安全,使用中螺栓和螺母的棱角也不易损坏。

使用时要注意不准拆装过紧的螺栓和螺母;用快速摇柄拆装时,握住摇柄的手切勿摇晃,以免套筒滑出或损坏螺栓和螺母的棱角。