丰田工程标准_TSH3128G

丰田标准 TSZ0001G-2004 对环境影响的各物质的控制规则

丰田标准 TSZ0001G-2004 对环境影响的各物质的控制规则保密的,勿复制,注意:不应该把本图纸以及其中所包含的任何信息用于除报价准备之外的任何目的。

分类丰田工程标准 TSZ0001GC2对环境影响的各物质的控制规则1. 目的本标准包括在汽车内使用的所有零件和材料(其中包括间接材料)中所含有的影响环境物质的禁止、限制以及使用信息的控制。

2. 各项定义(1)环境影响物质怀疑对环境保护或人类健康引起有害影响的物质。

在本标准中,此术语是指在表1到3中规定如果加到汽车里、就能在汽车的使用或处理期间充当环境影响物质而指出的各物质。

(2)物质代码分配给化学物质进行标志的代码。

在本标准中的物质代码根据美国化学协会的化学文摘社(CAS)所规定的,国际上广泛地使用的CAS编号。

有一些未知的CAS编号的物质或物质组。

对于这类物质把丰田编号(TXXXX或MXXXX)规定作为物质代码。

3. 物质禁止以及限制(1)表1以及表4内所指出的环境影响物质应该禁止在汽车内使用。

(2)表2内所指出的环境影响物质应该由汽车目的或使用而定而禁止在汽车内使用。

4. 使用信息控制规则如果使用表3内所包括的环境影响物质,除物质不符合4.1节所规定的标准的各事例之外,就应该按4.2节内所指出的各单元控制4.3节内所指示出的信息。

4.1 备注:由于表3规定了控制其使用信息的各环境影响物质,所以按照各限制物质和监控物质次序(并且按照用英文的物质组名称和物质名称次序)指示表内的各物质。

注意:不应该把本图纸以及其中所含的任何信息用于除报价准备之外的任何目的。

制订者和编写者工程管理科质量审查部 ?丰田汽车公司材料工程科制是/4修订:2003年1月注意:本标准的接受者一收到本标准,就立刻应该承担以下的保密义务。

?当本标准内所包含的各文件由于有关的工作结束或对本标准现行版本的修订而不再是必需时,接受者应该通过粉碎或焚烧而销毁它们,或如果合适的话就把它们返回到丰田汽车公司。

丰田公司工程标准(威姿) 精品

12 TSF7362G-1 推拉式烟灰盒性能评价标准 13 TSG2900G 14 TSG7101G test method and criteria for stresscorrosion cracking of brass parts copper and copper-alloy rods,bars and wires

12页/1 3份 2份 2份 2份 2份 1份 2份 2份 2份 2份 2份

塑料仪表装饰罩的材料性能试验方法 1997.02 9 TSF7351G 英文 日文 10 TSF7355G 11 TSF7362G 汽车用烟灰盒防火焰传播试验方法 推拉式烟灰盒性能试验方法 1997.02 1997.02 1996.01 1994.01 1994.02 1994.11 1996.03

2

慈溪市福尔达实业有限公司

文件名称

序 文件编号 号 15 TSH1501G 16 TSH1503G 17 TSH1504G 18 TSH1505G 19 TSH1508G 20 TSH1509G 21 TSH1513G 22 TSH1518G 23 TSH1519G 24 TSH1539G 25 TSH3111G

35 TSM0505G

英文 日文 非金属材料气味的试验方法

criteria for smell of non-metallic 36 TSM0505G-1 materials 日文 acrylonitrile butadiene styrene resin molding materials 37 TSM5512G 日文 38 TSM5513G 聚碳酸酯树脂成型材料 英文

3份 4份 2份 2份 3份 2份 3份

慈溪市福尔达实业有限公司

文件名称 产品部控制文件清单

丰田供应商质量保证手册第四版

GAC TOYOTA SQAM :供应商质量保证手册

*****目录 ****

有关颜色的涂装部件: ................................................................ 79 4-4.包装式样的确认 .................................................................. 83 5-1 .实施生产调试 ................................................................. 101 5-2. 实施初品评价(含信赖性评价) .................................................. 104 5-3.部品的纳入 ..................................................................... 107 5-4.号试中的不良对策 ............................................................... 111 5-5.面向号口的最终确认 ............................................................. 112 6-1 号口初期的品质管理 ............................................................. 113 6-2.号口生产中的品质管理 ........................................................... 115 目 的:就号口生产开始后品质管理上应实施的内容进行说明。.......................... 115

丰田标准-TSC3200G(1)

丰田标准-TSC3200G(1)丰田工程标准编号: TSC3200G标准名称:车用内部照明灯等级:C1建档/修正:Rev.6 (2009.09)本标准应适用标准变更而做出修正。

车用内部照明灯1.范围本标准涵盖了用于汽车上的内部照明灯(以下称“车灯”),以及该类车灯的开关(以下称“开关”)。

2.分类2.1车灯车灯按照表1指定分类。

表1分类应用前室车灯(包括含车内等的镜子总成)主要用于前座区域车顶灯装在车顶用于整个车室的照明后室灯主要用于后座区域柱灯装在车柱上用于整个车室的照明踏步灯装在车门、车柱、踏步或扶手箱上用于地面的照明杂物箱灯主要用于杂物箱内部的照明地图阅读灯用于小型地图、书本等的照明发动机舱照明灯用于发动机舱内部的照明行李舱灯用于行李舱内部的照明梳妆灯装在防晒板上、与梳妆镜同时使用的照明灯2.2开关开关的类型和等级如表2所示。

表2类型等级应用A级用于出租车和其他使用频率很高的车型双位开关(开-关)B级用于除使用A级开关以外的汽车三位开关A级用于出租车和其他使用频率很高的车型(开1-开2-关)B级用于除使用A级开关以外的汽车3.照明颜色通常应使用TSC3000G中指定的白色。

但是,如有必要的话可使用乳白色、红色或黄色。

4.额定电压车灯的额定电压应为12V或24V。

5.外观在300lx照度下目测及用手触摸检查时,车灯应无不利瑕疵、破裂、不规则、表面不平整等现象,裸露部件的表面处理和磨光处理等应无缺陷。

但是,如果外部缺陷对于功能没有影响,考虑到缺陷类型、程度和所处位置,经相关方同意可以免于此要求。

6.表面处理通常车灯应模制成相应颜色,或有必要的话,根据表3所列进行表面处理。

表3表面处理应用标准镀锌TSH6524G中指定的B类或更高等级镀铬TSH6504G中指定的B类或更高等级涂层分别说明备注:上表中的表面处理为TSH6524G和TSH6504G中指定。

7.测试产品测试产品应根据TSC3000G第3节中指定。

TSH 6500G丰田镀锌标准

电镀锌涂层适用范畴本标准涉及了对以铁或钢为母材的汽车零件上所使用的防腐镀锌涂层(以下简称“涂层”)的要求。

注:⑴ 该涂层还包括了四种铬酸盐处理,如黄色,无色透亮,绿色和黑色。

处理方法概括母材在通过适合于类型和表面条件的预处理(如:去氧化皮,除油和酸洗等)之后,在锌金属盐池中电镀。

如有规定,也会使用脱氧和加铬(它可抑制白铬的形成)。

分类按照表3中所给出的涂层厚度,涂层可分为四级;按照后处理的方法,涂层可分为19种,如表1所示。

表 1注:⑵黄色铬酸盐涂层指用要紧成份为铬酸的溶液进行过处理的涂层。

⑶透亮铬酸盐涂层通常称为无色涂层。

⑷绿色铬酸盐涂层通常称为橄榄-黄褐色涂层。

⑸黑色铬酸盐涂层指用含硝酸银的溶液进行过化学处理的涂层。

质量外观涂层应具有表2种所描述的色调,并应光滑,无对实际使用有害的可视涂镀缺陷,如烧伤和漏底等。

表2备注:具体的光泽或色调,如必要,可通过当事各方之间协议作出规定。

涂层厚度与抗腐蚀性涂层厚度与抗腐蚀性能应使用第5部分所描述的试验方法测试,并满足表3所列的规范要求。

然而上述不适用于螺纹部分,凹槽和不与直径为1 2mm的球面相接触的结合面,以及在当事各方之间协议规定出的部分。

表3注:⑹涂层厚度不包括后处理膜的厚度。

⑺在100cm2的涂镀面积上不应发觉两块以上的锈斑。

不承诺存在直径大于2mm的锈斑。

该质量要求仅适用于没有后处理的涂镀零件。

关于有后处理的涂镀零件,所要求的时数为规定的时数加上形成白锈所要求的时数。

⑻该质量要求仅适用于有后处理的涂镀零件。

在规定的时数内,不应形成容易目视检测出的白锈。

然而,在镀层表面上所形成的黑斑不应看作为锈。

⑼发动机舱,门和驾驶员侧的底盘上的零件应被看作是外部零件。

关于那些专门难分类的零件应与当事各方商量决定。

试验方法外观外观应在室内光线下,以离开测试表面500mm的距离目视检测。

厚度试验厚度应通过显微的方法测试。

另:本试验也可使用电量分析法。

抗腐蚀试验对差不多按照TSH1552G处理过并放置了至少24小时的试样应连续进行试验。

丰田特殊要求 精品

确保数量

Copyright © 2009 , MINTH Group

2.2 SPTT小组的构成和任务

业务 采购

—领导 —询问供应商的工序情况 —调查供应商周期时间 —生产准备的连续跟踪(包括调查) —出图计划 —为了改善部品功能/制造而明确设计规格和进行调整

7

项目/品质 丰田SPTT 品质 物流工程师 /生管

9

Copyright © 2009 , MINTH Group

10

第三章 SPTT各阶段准备说明

Copyright © 2009 , MINTH Group

3.1 SPTT活动要领

根据开发大日程,确保各阶段活动的实施

1ST SPTT =生准计划细节的调整・互相沟通理解 2nd SPTT OK OK

Copyright © 2009 , MINTH Group

3.5.1 HVPT 访问活动确认事项

Copyright © 2009 , MINTH Group

术语及缩写(二)

· DPS: Design Planning Sheet 设计计划书 · RAD:Receipt of Approval Drawing 与TOYOTA同步设 计时才用 承认图出图通知 · ASA: Application Sheet for Approval 批准申请书 · 本型: 量产用的正式模具 · 本工程:量产用的正式工序 · W部品:焊装用部品 · A部品:总装用部品 · C/F:检具、测量设备 · CV:性能确认车 · CF1/CF2/CF3:与主机厂检讨阶段 · 1W/1A:主机厂第一次在线生产 号试阶段 · 1.5A:主机厂第二次在线生产之前的确认 · 2A:主机厂第二次在线生产 · 量A:主机厂量产试作确认 · L/O:车辆下线 · SOP:量产 号口阶段

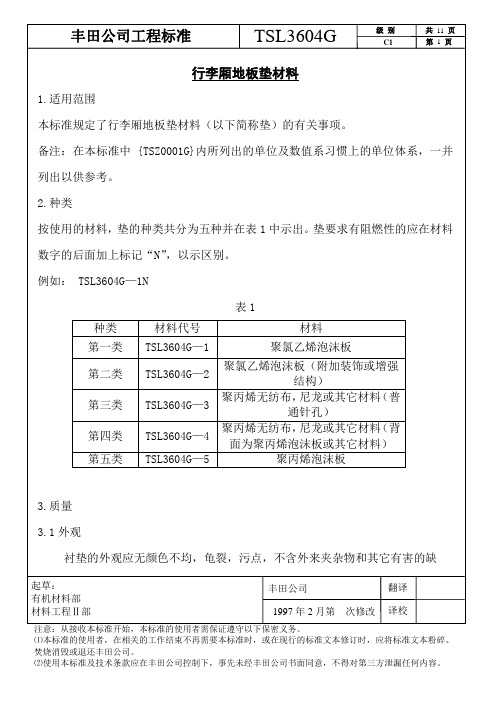

丰田工程标准 TSL 3604G行李厢地板垫材料

⑴本标准的使用者,在相关的工作结束不再需要本标准时,或在现行的标准文本修订时,应将标准文本粉碎、焚烧消毁或退还丰田公司。

4.4 撕裂强度试验从样本上裁取四块同为40×150 mm大小的试验片,其经纬线与样本相同。

在每个试验片短边的中央做一条与长边平行的50长的标记。

用INSTRON型拉力试验机夹紧试验片撕开的两端上,并使其表面相对,参照图1。

用200 mm / min 的速率将试验片撕开。

根据获得的载荷图(图2),取最大值的平均量以得到测得撕裂强度(N)(kgf)最大值的平均量。

在报告中分别记录经向和纬向的试验结果。

而两者的结果都应符合要求。

夹具试验片夹具图 1排除异常数值最大值载荷排除异常数值撕裂距离图 24.5 热老化后的抗拉强度和延伸率试验从样本上裁取的试验片应符合4.3项的规定,保持试验片在70±2℃的GEER 式热老化箱中72小时。

然后从试验箱中取出试验片在室温下冷却。

下一步按4.3项相同的方法,测定出抗拉强度(N/cm)(kgf / cm)和相应的延伸率(%)。

4.6 热收缩率试验裁取两块同为 220×220 mm大小的试验片,在每个试验片上间隔200 mm画上两个梯形标记;其中一个沿着经线方向而另一个沿着纬线方向。

将试验片保持在70±2℃的温度下6小时,然后使试验片在室温下冷却。

测量两个梯形标记在各自方向(经、纬)两者之间的距离,并用公式(2)计算热收缩率。

200 —加热后的距离(mm)热收缩率(%) = —————————————× 100 (2)200在报告中分别记录经向和纬向的试验结果。

而两者的结果都应符合要求。

4.7干磨时的色牢度试验截取一块30mm宽,200mm长的试验片。

将试验片固定在摩擦试验机的基座上,见图 3 。

摩擦头用一块50×50 mm 大小的白色棉布包住。

在摩擦头上施加1.96 N {200 gf} 的载荷使其压在试验片上做往复运动100次,其行程为100mm 每分钟大约30个循环。

丰田汽车冷轧材料标准-TSG-3100

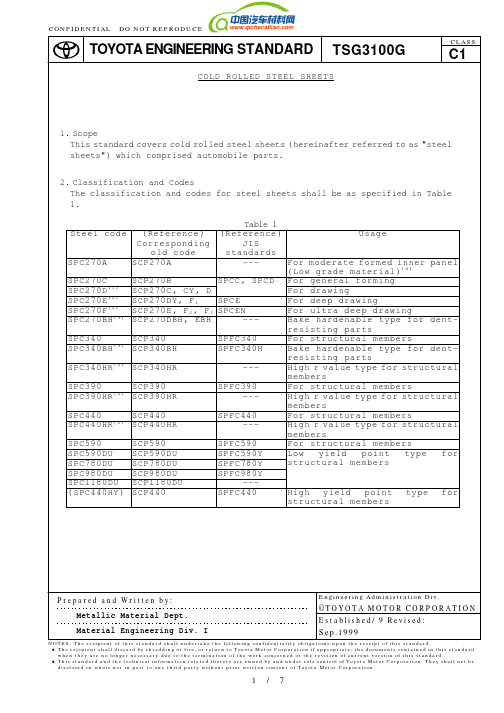

CONFIDENTIAL DO NOT REPRODUCEE s ta b l i s h e d / 9 R e v i s e d :NOTES: The recipient of this standard shall undertake the following confidentiality obligations upon the receipt of this standard.l T he recipient shall discard by shredding or fire, or return to Toyota Motor Corporation if appropriate, the documentsNote:(1)Non-ageing property (Slow ageing property is also acceptable.) Note:(2)Non-ageing property Note:(3)Slow ageing property Note:(4)The scrap material from stamping of (large-sized) parts, the material which has been downgraded during production of higher grade material at the steel maker, etc.Remark 1:Non-ageing property is a property which satisfies the mechanical properties of Section 3 for 12 months after the steel sheets are manufactured and it does not cause a pattern called "stretcher strain" to form during processing. Remark 2:Slow-ageing property is a property which does not form stretcher strain for at least 3 months of storage at normal temperature after the steel sheets are delivered. (It is preferable that the materials be used as soon as practicable from the date of delivery.) Remark 3:Since the types of steel mentioned in ( ) are planned to be abandoned in future, any of those materials may not be newly adopted.3. QualityLankford value + r90Steel codeSteel code4.2 Permissible Deviation on Steel Sheet Thickness0.090.090.150.18---0.120.16tensile strength is over 270 MPa (exceptE s ta b l i s h e d / 9 R e v is e d :NOTES: The recipient of this standard shall undertake the following confidentiality obligations upon the receipt of this standard.l T he recipient shall discard by shredding or fire, or return to Toyota Motor Corporation if appropriate, the documents5.2 Coating Bake-Hardening Amount TestThe coating bake-hardening amount test of the steel sheet shall be conducted in accordance with TSG2308G by using No.5 test specimens specified in TSG2204G. 5.3 Chemical CompositionThe chemical composition of steel sheets shall be analyzed in accordance with TSG1000G. 6. Indication in Drawings and Explanation of CodeThe indications in drawings, and the explanation of code shall be as shown below.Applicable StandardsTSG1000G General Rule for Chemical Analysis of Steel Materials TSG2204G Test Pieces for Tensile Test of Metallic Materials TSG2300G Method of Tensile Test for Metal SheetTSG2308GTest Method for Amount of Coating Bake-Hardening on Steel Sheet。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

丰田工程标准编号:TSH3126G题目:零件用防腐蚀漆等级:C2编写/更改:Rev.4 (2002年3月)进行了部分修改,增加一些术语和说明准备及编写:喷涂及表面设计处工程信息管理分部材料工程部1 工程管理部丰田汽车股份有限公司零件用防腐蚀漆1.适用范围本标准包括了主要用于汽车零件的防腐蚀漆(以下称为漆),不包括电泳漆和粉末漆。

2. 成分该漆由树脂组成,为提供指定的色调混有必要的染料。

该漆不应含有氯溶剂也没有有毒物质,应有同类的成分。

3. 分级这些漆应TSH1555G和TSH1552G评价,分为5级,如表1。

表14. 质量按5节要求制作的试验板,在6节规定的方法下试验,应满足表2 和表3规定的质量要求。

表2(用于冷轧钢板的20μm的值)注:(1)用试验漆且干燥。

放置试验板达30天,测量漆膜的硬度。

同时报告放置7天的试验结果。

(2)防冻试验:仅对应用于发动机零件使用的漆。

(3)抗渗透试验:当覆盖不同色调的漆时进行该试验。

(4)抗制动液试验:仅适用于制动器周围的零件使用的漆。

表3(用于冷轧钢板的20μm的值)注(5) 防水试验:对于燃油箱用漆,应用镀锡和镀铝钢板进行试验。

5. 试验板准备方法5.1 试验板按TSG3100G, TSG3109G, TSG3108G制作试验板。

它们的尺寸约为150 x 70 mm , 厚度约为0.7-1.0 mm .5.2 预处理预处理方法应符合零件的涂层工艺。

5.3 喷漆方法5.3.1 粘度用指定的稀释剂在#4 Ford 杯中将漆稀释到最佳的粘度。

5.3.2 干燥准备一面喷有试验漆的试验板,在室温下放置10 min。

若漆是烘干漆,在不高于200°C的温度中烘干不大于20 min 。

若漆是常温干燥漆,则将其在60 +/- 5°C 的温度下干燥20min ,然后,在室温下放置7天或由漆确定的时间。

5.3.3 漆膜的厚度干燥漆膜的厚度应为20+/- 3μm。

.对于表3所列试验项目,漆膜的厚度为30μm和40μm的试验板也应评估,并报告结果。

这些要求归纳在下表4中。

表46试验方法6.1表面状态除非有其它的限定外,试验板均按5节的要求。

在散射日光下用肉眼检查试验板的喷漆表面,查看其光滑,凸凹,皱褶,异常,气泡,点,针孔,裂孔及收缩。

用手指尖按压检查表面是否粘手,干燥。

6.2 硬度符合TSH1551G的5.1节的要求。

6.3 附着度符合TSH1551G的4.节的要求。

6.4 抗冲击性(杜邦冲击试验方法)符合TSH1551G的3.节的要求。

6.5 柔韧性(心轴法)将试验板喷漆面朝外放置在柔韧性试验机上(图1 )绕特定直径的心轴将试验板弯曲大约180°约用1 s. 若在弯曲部分除每边约5 mm外的漆膜上没有裂纹,当承受剥皮试验(6 )时,弯曲部分的中心没有漆膜剥落结果就合格。

注:(6)剥皮试验应符合下述的指导。

用约150mm 长,24mm 宽的粘性带(如Nichiban 工业粘性带)的中间部分贴在试验板弯曲部分的中心。

小心粘贴避免出现气泡。

用手指轻压将粘性带贴在试验板上。

对齐带子的两端。

把住它们用一只手迅速的剥下带子,用另一只手把住试验板。

图1 柔韧性试验机6.6 防水试验(浸在40°C 的热水中)符合TSH1551G 6节的要求。

6.7 防油试验将发动机润滑油倒入玻璃容器中,深度约为90 mm, 保持温度为120°C。

用线和夹子将试验板悬浸在发动机润滑油中间。

240h 后取出试验板用浸有乙醚的脱脂棉擦掉油,检查试验板的喷涂表面,除去每端约6mm 部分。

若没有气泡或涂层剥离及无明显的黯面或变软,试验板就是合格。

6.6 耐汽油性为每一试片准备如图2所示的玻璃容器。

在玻璃容器注入试验的挥发油(7)。

深度约为90mm。

保持在20+/- 2°C的温度。

将试验板浸在油中约80mm 的深度,由细线和夹子将其悬挂,干燥过程的顶端朝下。

放置到油漆标准规定的时间后,取出并立刻检查油的颜色和浑浊程度以及漆膜的状态。

若漆膜无皱褶,裂纹,气泡和剥离,再将试片浸在油中2h,再检查。

若漆膜无皱褶,裂纹,气泡和剥离,通过比较没有浸入油液的部分检查漆膜光泽,颜色,粘性和硬度的变化。

用手指压漆表面比较粘性。

试验后,将试板在室内放置2h,进行附着性试验。

耐汽油性试验后48h ,应检查漆膜硬度的变化。

在3个不同的区域测试漆膜的硬度:浸在油的区域,边界区域和未浸在油的区域。

试片两端6 mm处不包括在内。

在下列任一情况下试验都是合格的:漆膜的光泽,颜色,黏性及硬度没变化,溶液的颜色及清澈度无变化。

若观察上述任何项目,与同时处理的标准样本比较变化是次要的。

附着性试验结果是0/100。

硬度变化是2或更低。

注:(7)正庚烷:正己烷:甲苯=45:45:10图 2 玻璃容器6.9 防冻试验用同量的水稀释防冻液做为试验溶液。

滴0.5 mL的试验溶液在试验板上,在进行附着试验前,将试验板放置在60+/-1°C的干燥炉内7h。

若试验结果为0/100 , 试验板合格。

6.10 抗化学物质试验(1)抗硷性:符合TSH1551G的7。

节的要求。

(2)抗酸性:符合TSH1551G的8。

节的要求。

6.11 渗透性试验湿打磨试验板漆表面的一半,充分将其干燥,将另一特定的白漆涂在相同的一边并干燥。

检查白漆膜是否被试验漆所变色。

试验漆的成分部分已被溶解渗入白漆膜。

6.12抗潮湿试验用适当的材料将试验板的未喷漆面及4个端头密封,用切割工具(如,NT cutter)在漆膜上角对角切出深至基本材料的两条线,切口垂直表面。

将试验板悬在潮湿的箱内达到规定的时间,擦去水滴。

检查是否有皱褶,裂纹,气泡和剥离,锈蚀,变质及褪色后,将该试验板放置在温度为20+/-1°C,湿度为65+/-5%的室内24h。

在漆膜的切割区域用特殊的粘带进行附着试验。

在试验板每边6mm区域发现的异常评估时不予考虑。

表5 试验条件6.13抗制动液试验按6.7 节规定的方法进行。

试验时的温度应为25+/-5°C6.14划痕腐蚀试验按TSH1553G要求进行。

6.15 抗热试验在保持特定温度的干燥器内将试验板加热规定的时间。

在室内放置1h, 检查涂漆表面的状态及漆膜性质的变化。

此时,喷漆表面不应有裂纹,气泡。

也要检查试验板总的状态,抗冲击,抗盐雾的减弱,颜色和硬度的变化。

6.16 抗盐雾试验用单刃剃刀或切割工具(如,NT cutter)在漆膜上角对角切出深至基本材料的两条线,切口垂直表面。

用适当的材料(例如,富锌漆和粘胶带)将试验板的4个端头密封。

将试验板按下述的方式放置在盐雾试验器内,控制条件同表6。

(1)将试验板平行于喷雾方向放置。

(2)将试验板与垂线成30°方向,试验面向上放置。

(3)确保试验板除支撑件外不与任何物体接触。

(4)确保试验板上的溶液不滴到其它试验板上。

用玻璃,橡胶或适当包裹的木材作为支撑件材料。

支撑在试验板的底部或后部,或用带槽的物件固定它们。

试验板也可以用玻璃钩子或树脂细线悬挂,但确保能保持在一指定的地方。

继续试验到特定的时间或直到试验板达到规定的状态。

在寿命试验期间,每天在一固定的时间检查一次表面的状态。

将试验板拿出试验器外检查时间不能超过30min,这是一个规定。

这是认为在检查过程中试验是连续的。

每天随机改变一次试验板的位置。

表6抗盐雾试验器的工作条件注:(8)使用漏斗形收集器,其頂端截面积为80 cm²(9)使用液体比重计测量,利用图3 的图表将其转换到35°C的等量值。

图 3 盐水的温度同盐水的比重的关系6.16.1 盐水的准备为准备盐水,将1级的氯化钠或相当的盐溶化到蒸馏水或电阻等于或高于Mω的去离子水中,调整溶液的浓度到5.0+/-0.5%,利用约0.1N的稀盐酸或氢氧化钠溶液调整溶液的pH 值到6.5到7.2。

若盐水准备了以后,难以pH值稳定,将溶液在室内16h 或更长些,重新调整它。

6.16.。

2 评估当试验板进行试验达特定的时间或试验板进行寿命试验取出试验器检查时,用自来水冲洗试验板,擦掉水珠后立即评估试验板。

假如它们满足下述的等级值。

试验板为合格。

A+B≤3―――――――――(3)式中,A:气泡(锈蚀)最大横切面的宽度(横切面的宽度/2)(单位:mm)B:在横切面以外区域锈斑或气泡引起的锈蚀限制级别(在距试验板每边10mm处的锈斑或气泡不予考虑)。

锈斑或气泡引起的锈蚀限制级别参见表7。

表7锈斑或气泡引起的锈蚀的级别在评估不考虑小于Φ0.5mm锈斑或气泡6.17循环腐蚀试验按TSH1555G 标准的要求进行。

6.18存储试验用特定的稀释剂将漆稀释到一定的粘度,将涂该漆的试验板视为参考板。

然后将未稀释的漆放在容器中密封。

用特定的稀释剂将漆稀释到一定的粘度,在指定的温度下放置一定的时间后,将该漆喷在板上,将它视为试验板。

把它与先前准备的参考板比较,检查外观和抗锈蚀性质的变化。

放置后的未稀释的漆在外观上无显著得变化,且黏度的变化应在土50%以内。

6.19热稳定性试验按6.18节进行。

应用标准TSG3100G 冷轧钢板TSG3108G 热浸锌钢板TSG3109G 镀锌钢板TSH1551G 电泳漆膜性质的试验方法TSH1552G 盐雾试验的试验方法TSH1553G 漆膜抗划痕试验方法TSH1555G 在复杂环境加速腐蚀的试验方法附录零件用漆的抗腐蚀1.适用范围本附录包括在以前发送的图纸上规定的零件用抗腐蚀漆,它们使用老的标准。

我们希望由于工程变化而更改或更新图纸时,将材料代码改为新的。

新图纸标注新的代码。

新代码应按该标准正文执行。

2.分级本附录中规定的等级按附录表1 。

3.规定的内容与本标准的正文相同。