制程生产流程单

SMT制程工艺操作规程完整

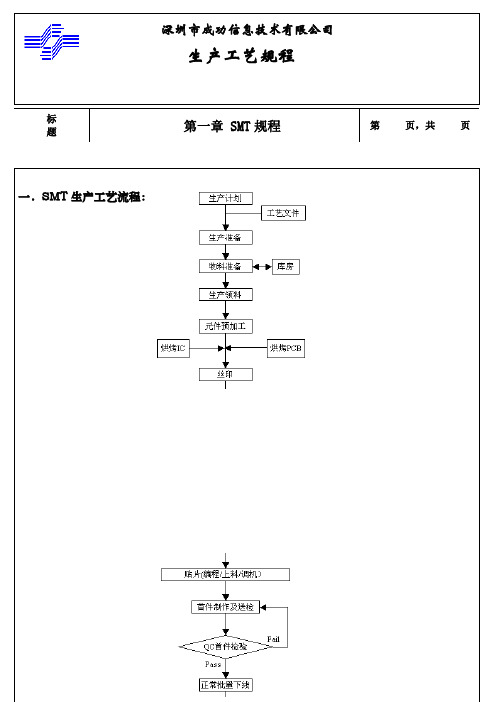

深圳市成功信息技术有限公司生产工艺规程标题第一章 SMT规程一.SMT生产工艺流程:第页,共页深圳市成功信息技术有限公司生产工艺规程标第一章 SMT规程第页,共页题标题第一章 SMT规程4.锡膏/红胶印刷: 1>作业依据:《锡膏印刷作业指导书》\《SMT红胶印刷操作规》2>作业注意事项:a.锡膏印刷必须在下线前做好锡膏解冻(4小时以上)及搅拌工作(搅拌时间必须在10分钟以上,搅拌时力度应适中、均匀),红胶解冻时间至少为4-8小时,并要检查钢网是否为所对应的机型、以及是否符合钢网标准(如是否完整无损坏、严重变形、堵孔等)。

b.印刷工位处不能有风扇或空调对着吹风,因为风会破坏锡膏的粘着特性。

c.丝印台及钢网在印刷前需清洁干净,不得有脏物。

d.在试印和钢过程中发现钢网或其它问题导致不能正常印刷时即时知会拉长处理。

e.印刷过程中要随时保持钢网底面及丝印台面的清洁,特别是对有金手指的板印刷时要特别做好清洁防护,印几块板后就要清洁一次,以防止金手指上锡。

f.在印刷过程中注意适当速度和角度,批量下线时每印刷好一块PCB 板后检查印刷的质量,合格的才能流入下一工位,印刷好的PCB板堆积数量不得超过5PCS以上.g.当印红胶过程中有个别印胶质量不佳的点时,需用棉签粘清洗剂清洗干净,并重新点胶以保证点胶品质h.在批量印刷过程中,当印刷质量变坏时,须用棉布沾酒精,对钢网各孔位及背面进行清洗,清洁后用压缩空气将印刷部分的空位吹通。

在清洗、第页,共页档,同时进行文件版本变更。

标题第一章 SMT规程e.对于操作员及生产拉长反馈之问题要即时进行确认和程序调整并做相应之程序文件更新。

f.编程员应做好相关产品贴片程序文件备份工作,防止数据丢失。

g.除被受权人员外,其他任何人不得私自进行贴片机主控计算机的操作,更不能进行贴片机程序的调用、更改。

3>作业质量要求:编程员要对所输出之贴片机程序文件及排料表的正确性进行检验确认,确保输出文件的正确性,并对操机员及拉长反馈的问题进行即时程序调整。

FPC生产工艺流程

FPC生产工艺流程ﻫ分类:PCB板FPC生产流程ﻫ1、FPC生产流程:1、1 双面板制程: ﻫ开料→ 钻孔→PTH→ 电镀→前处理→ 贴干膜→对位→曝光→ 显影→ 图形电镀→ 脱膜→前处理→ 贴干膜→对位曝光→ 显影→蚀刻→ 脱膜→ 表面处理→ 贴覆盖膜→ 压制→固化→ 沉镍金→ 印字符→ 剪切→ 电测→冲切→终检→包装→ 出货1、2 单面板制程: ﻫ开料→ 钻孔→贴干膜→ 对位→曝光→ 显影→蚀刻→ 脱膜→ 表面处理→贴覆盖膜→压制→ 固化→表面处理→沉镍金→ 印2、开料ﻫ2、1、原字符→ 剪切→ 电测→ 冲切→ 终检→包装→ 出货ﻫﻫ材料编码得认识NDIR050513HJY:D→双面,R→压延铜, 05→PI厚0、5mil,即12、5um,05→铜厚 18um, 13→胶层厚13um、XSIE101020TLC:S→单面,E→电解铜, 10→PI厚25um, 10→铜厚度35um, 20→胶厚20um、CI0512NL:(覆盖膜) :05→P I厚12、5um, 12→胶厚度12、5um、总厚度:25um、2、2、制程品质控制A、操作者应带手套与指套,防止铜箔表面因接触手上之汗而氧化、ﻫB、正确得架料方式,防止皱折、ﻫC、不可裁偏,手对裁时不可破坏沖制定位孔与测试孔、D、材料品质,材料表面不可有皱折,污点,重氧化现象,所裁切材料不可有毛边,溢胶等、3钻孔3、1打包: 选择蓋板→組板→胶帶粘合→打箭头(记号)ﻫ3.1.1打包要求:单面板 15张 ,双面板10张,包封20张、ﻫ3、1、2蓋板主要作用:A: 防止钻机与压力脚在材料面上造成得压伤B::使钻尖中心容易定位避免钻孔位置得偏斜C:带走钻头与孔壁摩擦产生得热量、减少钻头得扭断、3、2钻孔: ﻫ3、2、1流程: 开机→上板→调入程序→设置参数→钻孔→自检→IPQA检→量产→转下工序、ﻫ3、2、2、钻针管制方法:a、使用次数管制b、新钻头之辨认,检验方法ﻫ3、3、品质管控点: a、钻带得正确b、对红胶片,确认孔位置,数量,正确、 c确认孔就是否完全导通、 d、外观不可有铜翘,毛边等不良现象、ﻫ3、4、常见不良现象3、4、1断针: a、钻机操作不当b、钻头存有问题 c、进刀太快等、ﻫ3、4、2毛边 a、蓋板,墊板不正确 b、靜电吸附等等4、电镀ﻫ4、1、PTH原理及作用:PTH即在不外加电流得情況下,通过镀液得自催化(钯与铜原子作为催化剂)氧化还原反应,使铜离子析镀在经过活化处理得孔壁及铜箔表面上得过程,也称为化学镀铜或自催化镀铜、ﻫ4、2、PHT流程: 碱除油→水洗→微蚀→水洗→水洗→预浸→活化→水洗→水洗→速化→水洗→水洗→化学铜→水洗、4、3、PTH常见不良状况之处理4、3、1、孔无铜:a活化钯吸附沉积不好、b速化槽:速化剂浓度不对、c 化学铜:温度过低,使反应不能进行反应速度过慢;槽液成分不对、ﻫ4、3、2、孔壁有颗粒,粗糙: a化学槽有颗粒,铜粉沉积不均,开过滤机过滤、 b板材本身孔壁有毛刺、4、3、3、板面发黑: a化学槽成分不对(NaOH浓度过高)、ﻫ4、4镀铜镀铜即提高孔内镀层均匀性,保证整个版面(孔内及孔口附近得整个镀层)镀层厚度达到一定得要求、ﻫ4、4、1电镀条件控制ﻫa电流密度得选择b电镀面积得大小ﻫc镀层厚度要求d电镀时间控制4、4、1品质管控 1 贯通性:自检QC全检,以40倍放大镜检查孔壁就是否有镀铜完全附着贯通、ﻫ2表面品质:铜箔表面不可有烧焦,脱皮,颗粒状,针孔及花斑不良等现象、3 附着性:于板边任一处以3M胶带粘贴后,以垂直向上接起不可有脱落现象、5、线路5、1干膜干膜贴在板材上,经曝光后显影后,使线路基本成型,在此过程中干膜主要起到了影象转移得功能,而且在蚀刻得过程中起到保护线路得作用、5、2干膜主要构成:PE,感光阻剂,PET 、其中PE与PET只起到了保护与隔离得作用、感光阻剂包括:连接剂,起始剂,单体,粘着促进剂,色料、ﻫ5、3作业要求 a保持干膜与板面得清洁,b平整度,无气泡与皱折现象、、c附着力达到要求,密合度高、5、4作业品质控制要点5、4、1为了防止贴膜时出现断线现象,应先用无尘纸粘尘滚轮除去铜箔表面杂质、5、4、2应根据不同板材设置加热滚轮得温度,压力,转数等参数、5、4、3保证铜箔得方向孔在同一方位、ﻫ5、4、4防止氧化,不要直接接触铜箔表面、5、4、5加热滚轮上不应该有伤痕,以防止产生皱折与附着性不良5、4、6贴膜后留置10—20分钟,然后再去曝光,时间太短会使发生得有机聚合反应未完全,太长则不容易被水解,发生残留导致镀层不良、5、4、7经常用无尘纸擦去加热滚轮上得杂质与溢胶、ﻫ5、4、8要保证贴膜得良好附着性、5、5贴干膜品质确认ﻫ5、5、1附着性:贴膜后经曝光显影后线路不可弯曲变形或断等(以放大镜检测)5、5、2平整性:须平整,不可有皱折,气泡、ﻫ5、5、3清洁性:每张不得有超过5点之杂质、5、6曝光5、6、1、原理:使线路通过干膜得作用转移到板子上、ﻫ5、6、2作业要点: a作业时要保持底片与板子得清洁、ﻫb底片与板子应对准,正确、c不可有气泡,杂质、*进行抽真空目得:提高底片与干膜接触得紧密度减少散光现象、ﻫ*曝光能量得高低对品质也有影响: ﻫ1能量低,曝光不足,显像后阻剂太软,色泽灰暗,蚀刻时阻剂破坏或浮起,造成线路得断路、2、能量高,则会造成曝光过度,则线路会缩小或曝光区易洗掉、5、7显影5、7、1原理:显像即就是将已经曝过光得带干膜得板材,经过(1、0+/-0、1)%得碳酸钠溶液(即显影液)得处理,将未曝光得干膜洗去而保留经曝光发生聚合反应得干膜,使线路基本成型、ﻫ5、7、2影响显像作业品质得因素: a﹑显影液得组成 b﹑显影温度、c﹑显影压力、d﹑显影液分布得均匀性、e ﹑机台转动得速度、5、7、3制程参数管控:药液溶度,显影温度,显影速度,喷压、5、7、4显影品质控制要点: ﻫa﹑出料口扳子上不应有水滴,应吹干净、ﻫb﹑不可以有未撕得干膜保护膜、ﻫc﹑显像应该完整,线路不可锯齿状,弯曲,变细等状况、ﻫd﹑显像后裸铜面用刀轻刮不可有干膜脱落,否则会影响时刻品质、ﻫe﹑干膜线宽与底片线宽控制在+/-0。

生产计划作业流程图

作业流程

1

客户 F/C、订单

书

NG

2

订单审核

OK

3

接收生产指令单

4

生产总计划制作

5

注塑放产

工艺放产 6

组、包装放产

7

周生产计划制作/

8 生产计划变更

9 生产计划执行

10

生产进度控制

11

生产效率控制

12

生产异常协调

生产协调会议 13

交接/检验/入库

14 生产计划总结

生产计划作业流程图

责任人 表单

作业内容

/

达 成 率 统 计 一次生产计划达成状况整体分析,总结未达成原因,并制定改善

16

品质/工程/ 表》

对策,监督并跟进改善方案落实,以不断提高生产计划达成率。

仓库/采购

划表》

治具、夹具进行准备、试产;仓库依生产计划上线时间提前将物料

备好;生产部依生产计划提前领料,依计划生产秩序安排产品上线

生产,随时跟进各工序生产产量,避免生产欠数。

《 入 库 单 》 PMC 随时到车间查看各生产线生产是否按生产计划安排实行,

《 生 产 日 报 了解产品生产进度、品质是否正常;了解各工段是否按表单交接

《放产内容》 工程师召集 PMC、品质部、包装部召开放产会议,并发放《包

《 放 产 会 议 装物料表》、《包装注意事项》、《组装作业指导书》、《包装作业指

记录》

导书》、《生产指令单》;并要求做《放产会议记录表》。

《 周 生 产 计 PMC 于每周六制作下周生产计划并发行,生产计划制作时需精

划表》

确到生产机台、生产线;需依订单交期要求产品投产、完工日期;

《 生 产 指 令 PMC 主管负责接收经工程主管审核后的《生产指令单》,审核产

生产流程图-范本模板

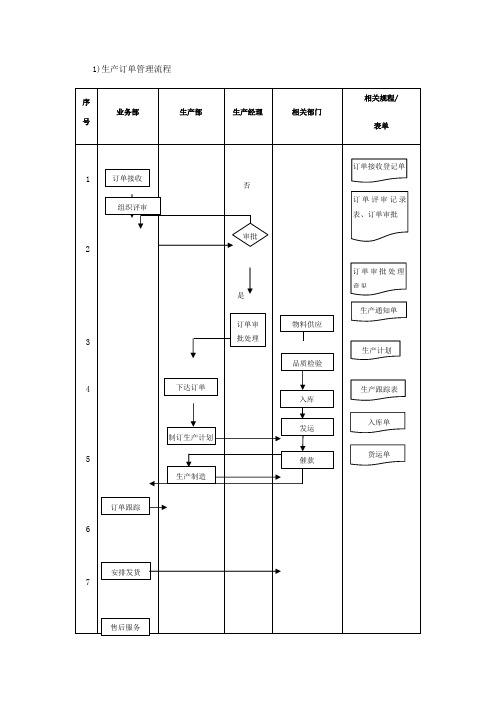

1)生产订单管理流程生产订单管理流程说明(2)生产计划管理流程生产计划管理流程说明8 汇总分析统计报表生产部汇总、分析公司的生产统计报表以及计划完成情况的分析报告审核生产经理审核统计报表,报总经理审批,并提出自己的意见审批总经理审批生产统计报表9撰写生产总结报告生产部根据以上信息和资料,编写生产总结报告(3)生产物料领用流程序号生产班组长配料员原料库主管生产工人相关规程/表单12 3领料单通知领料并转单生产准备监督复核领料生产执行程序分料签字发料监督复核发料单生产物料领用流程说明生产班组长 对所领物料,生产班组长要进行复核,并在磅秤上交接4 分料 配料员 检验过程中,如发现问题,要及时修订品质标准(4)生产作业进度控制流程序号 工人车间主任生产经理总经理相关规程/表单总生产计划、产计划表生产进度控制表、产进度计划表生产进度控制表123 4 进度调整申请表进度调整审批表、度监控表NN YY 是是否否组织执行 实施 发现问题 汇总问题 申请进度进度调整执行审批进度控制 制定进度措施 汇总进度措施 执行生产 审核审批 审核 审批制定措施分解生产计划 制订生产6生产作业进度控制流程说明(5)产品检验工作流程进料检验标准进料检验记录、入库单、领料单制程检验标准、制程巡验记录表成品检验标准、成品检验记录表、出货检验报告产品检验标准12 34入库标准控制制程检验标准控制修订标准总结报告审核成品检验标准控制制定标准 审核 审批 执行标准原材料合格入库生产合格继续合格审批出库出货检验 合格发运产品检验工作流程说明(6)不合格品管理工作流程巡回检验记录不合格品处理单不合格报告不合格品处理单123 4不合格合 格下工序隔离不合格品 处理不合格品审批审核记录/预防返工 报废 让步产品生产质检(抽检)判定 标识(红色)不合格品管理工作流程说明。

生产车间工艺流程表格

生产车间工艺流程表格英文回答:In the production workshop, the process flow is crucial for ensuring smooth and efficient operations. It outlines the sequence of steps involved in manufacturing a product, from raw materials to the finished product. Let me walk you through the process flow in our production workshop.Firstly, the raw materials are received and inspected for quality. This step is essential to ensure that only the best materials are used in the production process. For example, in our workshop, we receive steel sheets for manufacturing metal components. The sheets are checked for any defects or damages before they are moved to the next step.Next, the raw materials are prepared for production. This may involve cutting, shaping, or forming the materials to the required specifications. For instance, in the caseof the steel sheets, they are cut into smaller pieces using laser cutting machines. This step requires precision and accuracy to ensure the components are made to the correct size and shape.After the materials are prepared, they are moved to the assembly line for the actual production process. This is where the components are assembled together to create the final product. Each worker on the assembly line has a specific task or role to perform. For example, one worker may be responsible for attaching the metal components together using welding techniques, while another worker may be in charge of quality control, inspecting the finished product for any defects.Once the product is assembled, it undergoes a series of tests and inspections to ensure its quality and functionality. This may include performance tests, durability tests, and safety tests. For instance, if we are manufacturing electronic devices, we would test each unit to ensure that it functions properly and meets the required standards.Finally, the finished products are packaged andprepared for shipment. This involves carefully packagingthe products to protect them during transportation. For example, if we are shipping fragile items, we would use bubble wrap or foam padding to prevent any damage during transit.中文回答:在生产车间中,工艺流程对于确保生产的顺利和高效至关重要。

生产流程介绍(SMT,BL,FATP)

2Hale Waihona Puke 0 100120 140 170 185 196 204 220

210 65 40

0

1 2 3 4 5 6 7 8 9 10 11 12

数量

SMT Introduction

❖AOI (Automatic Optics Inspection ):自动光学检测 机

一.目的:检查PCBA经回 焊之后是否有缺陷。

较小 非管制料

较多 较快 卷尺状

较大 管制料 较少 较慢 盘状

接料工具,材 料

SMT Introduction

(Reflow)

❖回焊:通过熔融锡膏,将PCB与组件连接在一起。

1.Profile的设定 2.温度的量测(120—270度) 3.监控系统KIC 4/7

温度

回焊炉温度对应表

炉温温度

300

270 265

(ICT)

电路特性是否正常。

一.原理:使用许多探针对 PCB板施加小电流,测试各通 路是否导通。

测试项目: 1, Discharge 2, open 3, Short 4, IC open 5, Parts 6,clamp Diode 7, On Power

TS(维修)

•目的:将产线上发 现的外观 (如反 白,反向,立碑,偏 移,虚焊,空焊,漏 件,错件…….)不 良品,利用维修工 具热风枪,镊子, 万用表等,及时的 维修成良品,涉及 到电性方面的不 良转到FAE维修.

料件分类

机构件(外观件) 大发料(螺丝) 本体(HDD/ODD/LCD) 板类(主机板)

组装段介绍-产线型态

组装段

测试段

包装段

包装段

人员编制状况

日产量: 600---1000PCS/10.5H

ISOIATF16949生产制程管理程序

1、目的Purpose对影响产品质量的生产和服务过程进行控制,确保这些过程处于受控状态;和为了有效控制我司绿色产品在制程中,不使用绿色产品规定所禁用的环境管理物质,从而满足客户要求,特制定本程序2、适用范围Scope适用于公司所有生产过程的控制;制程中所使用之原材料、治工具、设备及辅材(包括:各种设备、化学物品、塑料袋、封箱胶带、润滑油等)的符合环境、有害物质管理的控制3、职责Responsibility3.1生产部:负责生产过程的控制3.2研发部: 负责生产过程技术支持3.3品质管理部:负责生产过程质量和不放行绿色产品规定所禁用的环境管理物质的控制3.4权责部门:负责本部门和场所质量,和不使用绿色产品规定所禁用的环境管理物质,满足客户要求的控制4、定义Definition无5、程序内容Procedure Process5.1生产过程质量控制5.1.1 生产计划5.1.1.1生产部经理负责按照市场部提供的“每日出货排程”,结合目前成品库存及产能,制定[每日生产计划],生产计划必须能够满足顾客交货需求5.1.1.2 生产部经理把[每日生产计划]发放给各个车间和成品仓库,做好生产前期的准备工作和成品仓的备货依据,车间必须严格按照生产计划安排生产5.1.1.3 如中间有变更计划,生产部经理必须通知相关车间主管,调整生产计划5.1.1.4各车间将生产完成情况及时填写[每日生产完成状况表],作为生产部经理向业务回复交期和调整计划的参考依据5.1.2作业指导书5.1.2.1研发部负责按《文件资料控制管理程序》将生产工艺下发到生产部5.1.2.2当工艺变动时,由研发部下达[工程变更申请/通知单]至相关部门和车间,相关部门和车间负责执行5.1.3材料控制5.1.3.1所使用的产品规格型号、材质、数量符合要求5.1.3.2确保只有通过规定的检验和试验合格的产品,才能投入使用。

凡未通过规定检验和试验的产品,不得转入下道工序;生产车间按[生产工艺流转单]投料5.1.3.3对生产中产生的不合格品应按《不合格品控制管理程序》执行不合格的处置和控制5.1.4品质管理部按“制程检查单(SIP)”中规定的检测点、检验项目、检验方式、检验频率,对产品进行规定的检验和试验,并实行控制5.1.5生产车间5.1.5.1生产车间操作员工上岗、转岗应经过本工序的技术培训,熟悉掌握所用设备的操作规程和本工序的技术要求,经培训合格后方可上岗。

生产管理作业程序

1.目的1.1 确保制程用料的合理性,以达到成本管控的目的。

1.2 确保制程的生产品质,在有效的范围内,以达到品质管控的目的。

1.3 确保制程的生产依计划进行,以保证交期的顺利达成。

2.范围适用于本公司所有生产计划的执行。

3.权责3.1资材部3.1.1生产指令的下达。

3.1.2生产计划的规划。

3.1.3生产进度的跟催与管控。

3.1.4成品入库及订单出货安排与管理。

3.1.5生产物料的控制与发放。

3.1.6托外加工安排与进度跟催。

3.2 品保:3.2.1 负责来料检验,制造部所领取的任何物料均需经品保部确认OK,经品保确认NG的物料,仓管不得发放。

3.2.2 负责制造部,各工序的首件最终品质确认,经品保确认首件OK的产品,才能进行批量的生产。

3.2.3 负责制造的品质巡检,并对每日的巡检记录,收录到每日的《制程检验日报表中》。

3.2.4 发现品质异常时,负责开出《异常通知单》,及不格品的不良标识。

3.2.5 负责”品质检讨会“的召开,交跟踪处理会议的各项决议。

3.2.6 负责公司检测设备的收发工作及校正工作,确保检测的准确性。

3.3 工程部:3.3.1 负责工程样品的签样,及协助品保进行品质确认。

3.3.2 负责生产所需各项技术资料的制作与发行。

3.3.3 制程生产工艺之改善。

3.4 制造部:3.4.1 物料的领用。

3.4.3 生产计划的执行。

3.4.4 生产品质的不断提升。

3.4.5 生产效率的不断提升。

4.名词定义:4.1 首件检验:产品在生产线一开始生产时, (含每日开始生产时, 更换产品制作时, 设备重新调较时,及异常处理后继续生产时)的3—5件产品,由操作者自检后,填写“首件检验表”再交由IPQC人员确认无误后, 签字并作为首件样品,作业人员参照此样, 方可继续生产. 当此类产品生产结束后首件检验表及首件产品同此类产品一并交付。

4.2 自主检验:操作人员应于产品生产中测量或检查本身所加工的在制品, 以减少不良品的发生, 或者及早发现产品在制作过程中的异常, 降低产品的不良率。

订单生产流程图示

订单生产流程打样流程下面是赠送的范文,不需要的朋友可以下周后编辑删除2013党风建设心得体会范文按照上级的统一部署,我们认真组织开展了党风廉政建设教育活动。

通过学习,我对活动的重要意义有了一个更高的认识,使我对开展党风廉政建设的重要性和必要性有了更进一步的认识和了解。

可以肯定地说,通过这次教育活动,使自己对相关内容在原有的学习基础上有了更进一步的提高,在一些方面拓宽了思路,开阔了视野,增强了搞好工作的信心。

现就学习情况谈一点粗浅的认识和看法。

一、加强党风廉政建设,干干净净履行职责党风廉政建设关乎民心向背,关乎事业成败。

党中央领导集体对加强党风廉政建设和反腐败斗争给予高度关注和重视,采取了强力措施,中纪委三次全会上提出了“四大纪律”、“八项要求”,中央连续出台了《党内监督条例》和《纪律处分条例》两个法规,充分显示了坚持不懈反腐倡廉的强大决心。

对于廉洁自律问题,要把握好两条:一要干事,二要干净,也就是既勤又廉。

不勤政无以立业,就没地位;不廉政无以立身,就栽跟头。

要把这两条统一起来对待,经得起考验,树立好形象。

1、要警钟长鸣,筑牢防线。

任何腐化、腐败行为都是从思想的蜕化开始的,都有一个思想演变的过程。

因此,把牢思想这一关是最有效的预防,加强思想教育也是反腐倡廉的根本之策。

我们一时一刻都不能放松世界观、人生观、价值观的改造。

要认识到权力是一把双刃剑,用好了能为民造福,用不好也能为自己造“罪”。

我虽然只是公安局一名普通民警,也应该倍加珍惜得来不易的工作,不要因一念之差给家庭、给亲人带来无以挽回的痛苦。

2、从严自律,管住自己。

当前市场经济的趋利性逐步渗透到社会生活的方方面面,形形色色的价值观不断充斥人们的思想,我们现在各方面的条件也有了很大的改善。

但越是在这种形势下,越要保持清醒的头脑,越要保持艰苦奋斗的作风,越要从方方面面严格要求自己。

稍有不慎,就可能犯错误、栽跟头。

“常在河边走,难得不湿鞋”,就是要时时刻刻谨小慎微。

SMT工艺制程详细流程介绍

过回流炉固化

11

SMT炉前补件流程

发现贴装漏件

对照丝印图与BOM找到正确物料

QC物料确认(品质部)

未固化机芯补件

固化后红胶工艺补件

固化后锡膏工艺补件

直接在原位置贴元件

将原有红胶加热后去除

将掉件位置标注清楚

用高温胶纸注明补件位置

用专用工具加点适量红胶

不良PCBA连同物料交修理

手贴元件及标注补件位置

按要求焊接物料并清洗

17

SMT清机流程

提前清点线板数 N

物料清点

Y 配套下机

物料申请/领料

已完成PCBA清点

不良品清点

坏机返修

N

丝印位、操作员、炉后检验核对生产数量 Y

手贴机器抛料,空贴机芯标识、区分

开欠料单补料

对料、操作员拆 料、转机

18

前加工作业

注意事项: 1.工单料应和 BOM、ECN的 物料描述一致 。 2.数量应该和 工作制令单一 致

Y

作良品标 记

待送检

不良品统计 及分析

区分/标识,待 报废

15

SMT不良品处理流程

QC/测试员检查发现不良品

不良品标识、区分

不良问题点反馈

填写QC检查报表

交修理人员进行修理 N

修理不良品及清洗处理 Y N 交QC/测试员全检 Y 合格品放置

降级接受或报废处理

16

SMT物料试用流程

PMC/采购/研发

N

Y N 跟踪固化效果 Y PE确认炉温

Y 正常生产

10

SMT炉前质量控制流程

元件贴装完毕 N 确认PCB型号/版本

Y

N 检查锡膏/胶水量及精准度

N 检查极性元件方向 N 检查元件偏移程度 通知技术员调试程序文件

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

检验结果 接单时间 标签确认

生产管理员 品保部确认 验收单 入库数量 入库箱数

不良问题点描述和处理见《品质异常 仓库 采购 总经理

说明:1.生产工艺流程单作为产品生产原始记录,各工序人员必须如实填写并签名,字迹端正清楚; 2.制程生产流程:销售部确认销售订单→PMC安排生产计划→生产部确认工程资料→PMC确认物料(库 存或采购)→生产部领料→首件制作及检验→批量生产→作业员装配自检并签名→IPQC巡检并签名 →FQC全检及测试→生产包装及贴标识→IPQC抽检盖章→生产ERP系统做单→仓库收货入账; 3.该流程单每个部门必须严格执行,确保产品顺利标准化生产:

xxxx有限公司

制程生产流程单

产品型号: 客户名称或代码: 产品技术要求: 生产单号: 工程资 料确认 确认人 工程部经理: 物料名称 或料号 订单 用量 库存 采购订单交 数量 货时间 计划员: PMC物料确认 实际交 采购 交货 货时间 数量 数量 来料检 验时间 填写日期: BOM表 产品图纸 产品名称或料号: 销售订单 订单数量: 业务/跟单员: 生产计划 计划生产日期: 工艺流程图 产品规格书 工程样板 计划生产数量: 交货日期: 填写日期:

检验结果

PMC: 生产领料员: 生产流程 首件制作 首件送检 数量

采购: 仓库发料员: 送检时间

仓管员: 领料日期: 生产流程记录 检验结果 完成时间 不良内容

检验员: 填表日期: 检验员

产品批量生产及巡检记录 开始时间: 生产工艺 开始时间 完成时间 合格数量 不良数量

完成时间: 不良内容 检验员

全检及测试 生产包装及 贴标识 IPQC抽检盖 章 ERP系统做 验收单 产品入库

开始时间 开始时间 送检数量 开始时间 接单时间

完成时间 完成时间 不良数量 完成时间 入库时间

合格数量 包装总数量 不良率

不良数量 合计箱数 不良内容

不良内容

生产批号范围

检验员 作业员 检验员 完成时间 合格章确认

:

:

数量:

: 生产领 用数量

: 生产管理员

作业员

生产管理员 检验员 生产管理员 检验员 仓管员

日期

正清楚; MC确认物料(库 IPQC巡检并签名 货入账;